过电流故障铝导线熔痕部位与组织特征关联性研究*

2022-03-07姜文宇

姜文宇,吴 坚,孙 烨,李 阳,何 颖

(1.中国人民警察大学 研究生二队,河北 廊坊 065000;2.台州市消防救援支队 台州湾新区大队 浙江 台州 318000;3.中国人民警察大学 物证鉴定中心,河北 廊坊 065000;4.中国人民警察大学 防火工程三队,河北 廊坊 065000)

0 引言

按照《住宅设计规范》室内线路应采用铜线[1],但老旧建筑中仍在使用铝导线。随着用电负荷的增加,之前布设的铝导线易发生过电流故障而引发火灾。Babrauskas指出,导线持续发生过电流故障可引燃绝大多数可燃物,且导线绝缘也会起火燃烧[2]。根据过电流故障发生规律,线芯发热引起绝缘热解,热解产生的烟气易被熔断时的断路电弧引燃,整根导线出现明火燃烧[3]。对此过程的分析可知,过电流导线熔痕中一部分是断路电弧参与形成的电弧熔痕,多数是线芯发热与后续明火燃烧共同作用形成的非电弧熔痕,其形成时的热作用过程与火灾中高温火烧形成的熔化痕迹较为相似[4]。在火灾现场中,二者肉眼难以区分,因此,有必要根据熔痕形成部位细化熔痕分类,建立不同部位熔痕与组织特征的关联,增加检验鉴定铝导线发生过电流故障的数据维度,以提高此类电气火灾物证鉴定准确性和可靠性。

目前关于过电流故障导线引发火灾的研究主要集中于过电流故障铜导线的引燃过程及痕迹特征上,而铝导线主要是对其短路熔痕进行研究。早在1978年,Ettling[5]研究了过电流故障铜铝导线发热、起火过程,不同于铜导线,过电流故障铝导线呈现多次断节的特征;2002年Babrauskas[2]发现,铜导线荷载3~7倍额定电流时,短时间内熔断引燃;2004年,Choi等[6]利用高速摄像机对无绝缘铜导线发生过电流故障时熔断过程进行了研究;2009年张金专[7]研究了通4倍以下额定电流时,过电流铜导线线芯金相组织变化;2017年刘伟[8]对铝导线短路喷溅熔珠在高温火烧环境中金相组织的变化进行了研究;2019年王博等[9]研究了ZR-BV单芯铜线通2.5~6倍额定电流情况下,过电流铜导线电弧熔痕和非电弧熔痕的组织特征。综上所述,过电流故障铜导线引发火灾的研究较为系统,但对过电流故障铝导线的系统研究相对缺乏。

本文以2.5 mm2BLV铝导线为研究对象,在1~7.5倍额定电流值之间,间隔12.5 A为1种故障工况,根据电弧熔断、重力折断的部位对铝导线各部位熔痕的形成过程进行研究,分析各部位熔痕的数量、分布、宏观特征和金相组织特征,建立根据多部位熔痕特征综合鉴别铝导线发生过电流故障的技术方法。

1 试验部分

1.1 试验仪器与材料

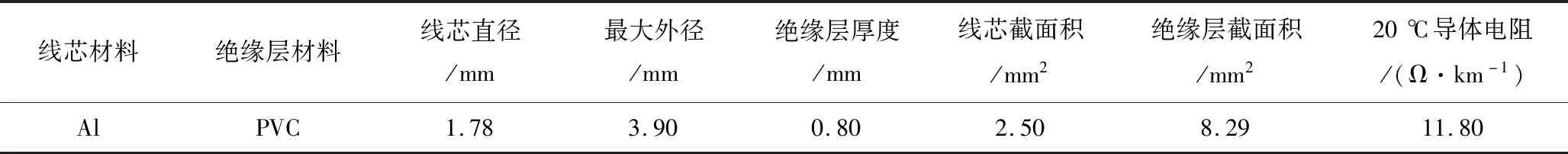

电气火灾故障模拟及痕迹制备装置(中国人民警察大学自主设计):通过控制电流大小制备过电流故障铝导线;Leika SAPO+体视显微镜(德国徕卡公司制造);Observer.A1m型金相显微镜(德国蔡司公司制造);Canon 70D型数码照相机(日本佳能公司制造);铝导线:符合GB/T 5023.3—2008的BLV铝导线(山东阳谷华光线缆厂生产),规格见表1。

表1 导线规格参数Table 1 Specification parameters of conductor

1.2 试验方法

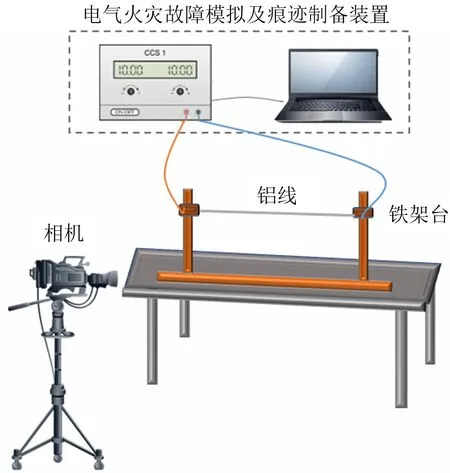

截取600 mm长的铝导线,两端剥去30 mm绝缘层,将导线两端与铁架台接线柱相连,后连接到试验台上,试验台如图1所示。2.5 mm2线径的铝导线额定电流为25 A,在1~7.5倍额定电流值之间,间隔12.5 A选取1组工况,共选择14个电流,每组电流值进行3次平行试验;用数码照相机记录铝导线的发热变形过程,每次试验以导线熔断或者导线1 h内不熔断作为结束;截取过电流线芯上的典型熔痕在体视显微镜下拍摄,后分类制样在金相显微镜下观察。

图1 试验装置示意Fig.1 Schematic diagram of test device

2试验结果及分析

2.1 过电流故障铝导线发热过程

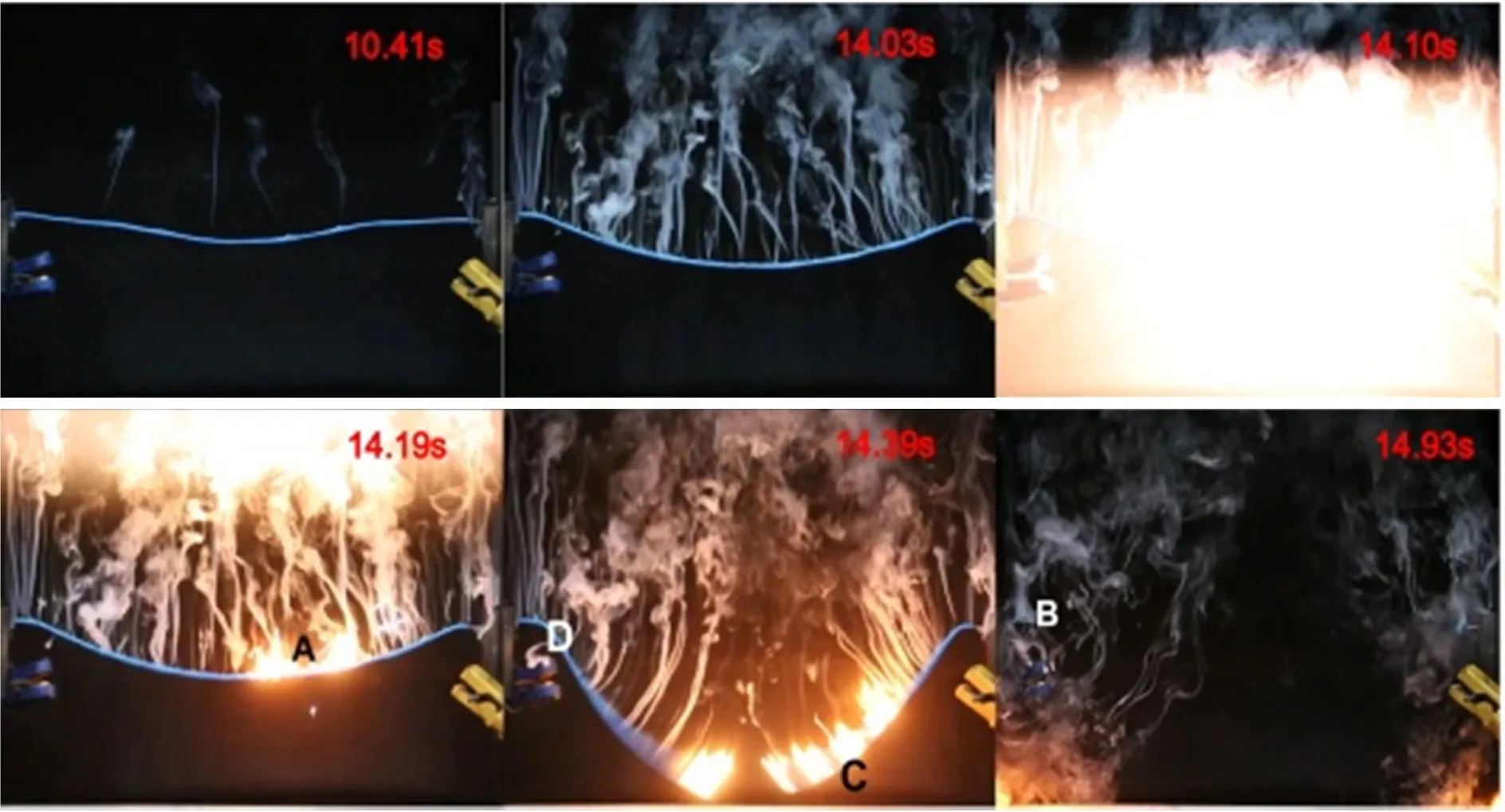

如图2所示,2.5 mm2BLV铝导线荷载150 A电流时:通电开始线芯随即开始发热软化,10.41 s时绝缘层开始热解发烟,线芯中段在14.03 s时弯拱变形、猛烈发烟,14.10 s线芯熔断拉弧形成熔断点,电弧引燃绝缘热解气体,绝缘层起火燃烧,同时线芯在重力作用下下落,14.39 s后火焰迅速沿绝缘层向两端蔓延,14.93 s线芯折断脱离接线柱。

图2 150 A铝导线过电流故障发生过程Fig.2 Occurrence process of overcurrent fault of aluminum conductor under 150 A

根据过电流故障铝导线发热情况不同,可将其分为4个典型部位:

A熔断电弧作用区:焦耳热量不断积累直至线芯熔断拉弧时,电弧作用的区域。

B重力折断区:铝导线断路后,断点两端导线受重力作用做类钟摆运动,在自身应力作用下发生折断,形成折断痕迹。

C过火本体区:导线线芯发热过程中,绝缘层热解生成可燃烟气,高温电弧引燃比表面积较大的可燃烟气引起绝缘层燃烧,有火焰作用部位为过火本体区域。

D未过火本体区:导线本体未受到绝缘层燃烧作用的为未过火本体区。

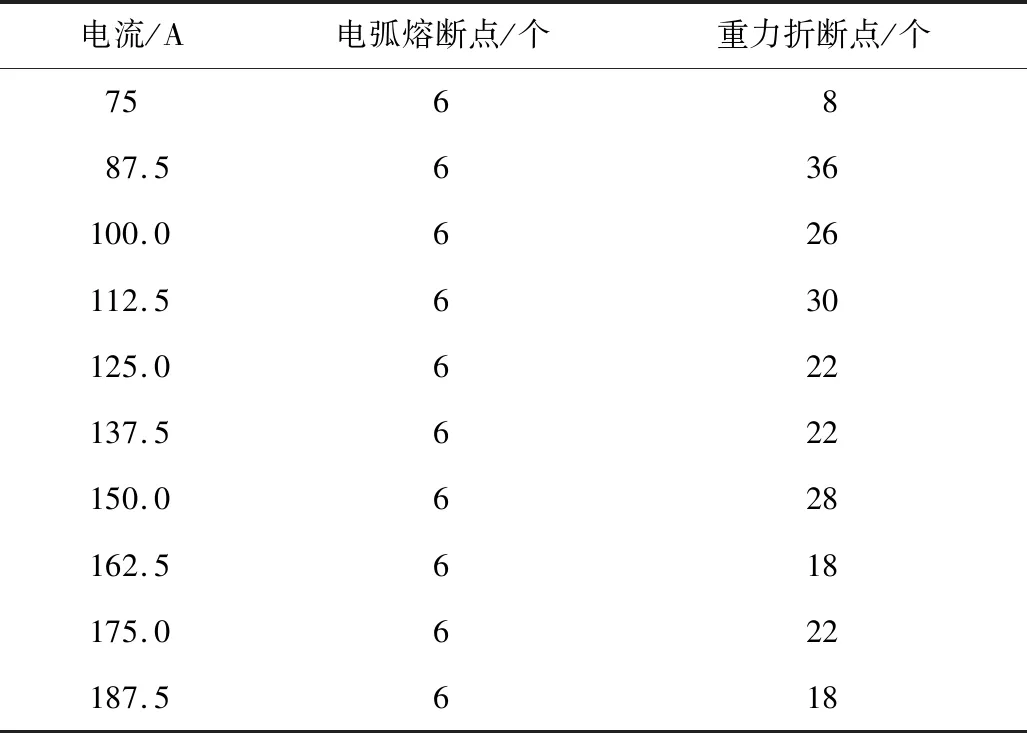

在14个过电流值的42组试验中,当荷载75 A以下电流时,导线通电1 h未软化弯拱,绝缘达到热平衡状态,导线未熔断;当导线荷载75 A及以上电流时导线发生熔断和折断,对发生熔断的10种工况的熔断、折断情况进行量化统计,结果见表2。

表2 断点数量统计Table 2 Breakpoint quantity statistics

2.2 过电流故障铝导线熔断时间分析

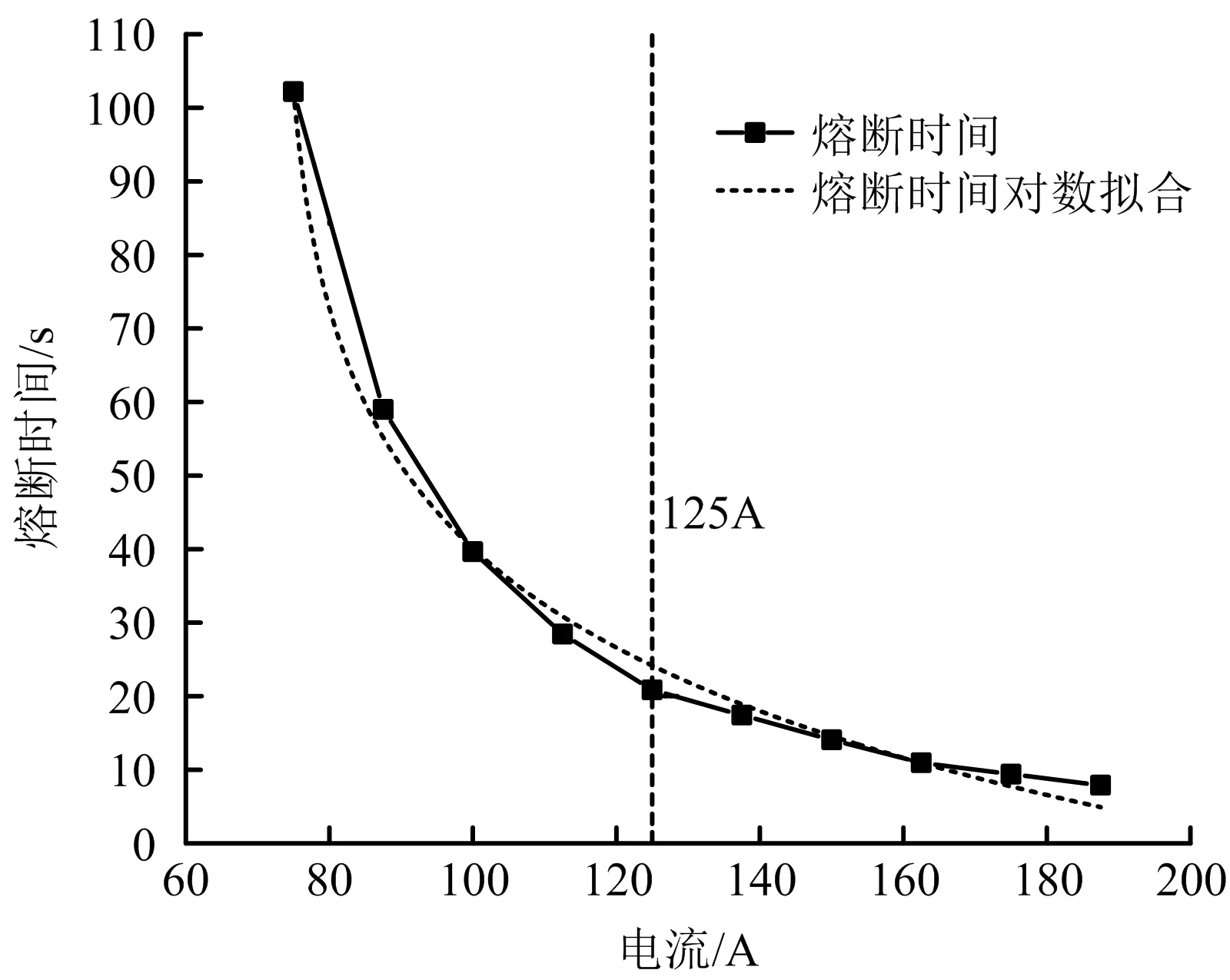

2.5 mm2铝导线荷载75 A及以上电流时发生熔断,熔断时间如图3所示。分析图3中数据发现熔断时间随电流值的增加表现出规律性,故对在发生熔断电流值条件下导线的熔断时间进行拟合,得到拟合公式(1):

图3 铝导线过电流熔断时间预测模型Fig.3 Prediction model for overcurrent fusing time of aluminum conductor

T=120.63-24.40×ln(X-72.89)(I≥72.89)

(1)

式中:T为导线熔断所需时间,s;X为铝导线过电流值,A。

拟合函数的R2=0.99,熔断时间随电流值升高呈对数递减变化。式中,当X→72.89时,T→+∞,即当导线荷载72.89 A电流时,熔断时间趋近于无穷,导线不发生熔断;同时,根据对数函数的性质,随电流值的增加,熔断时间的导数值减小,即电流升高,熔断时间趋于稳定。

此模型可用于推测2.5 mm2铝导线在不同电流条件下的熔断时间。熔断时间受升温速率影响,升温速率由产热和散热共同决定,当线芯温度升至线芯熔点时导线熔断。由公式P=UI可知,电压一定,荷载电流值越高时,发热功率越大。因此,电流值大于125 A时,发热速率过快,散热作用相较于产热影响较小,电热作用完全起主导作用,此时熔断时间趋于平稳。

为验证拟合公式所得临界熔断电流值范围,在62.5~75 A间利用二分法增加测试点。实验结果见表3。

表3 新增测试点熔断情况Table 3 Fusing conditions of new-added test points

由表3可知,熔断临界熔断电流出现在71.5~73 A之间,将新测试点电流值代入拟合公式验证经验模型,得到预测值与实验值较为相符,故熔断电流值应处于[71.5,73)A区间内。

2.3 不同热作用区宏观痕迹

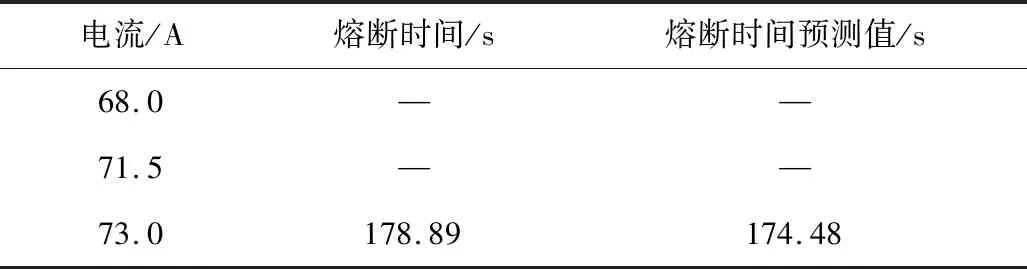

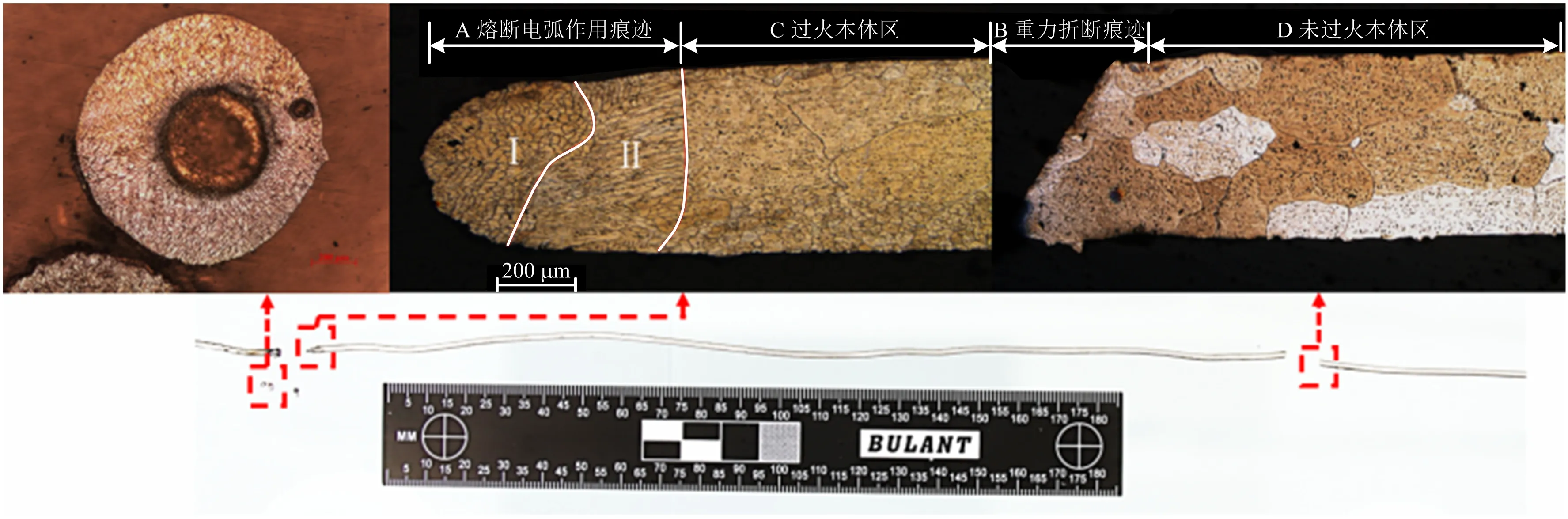

过电流故障铝导线熔痕的宏观特征是认定铝导线发生过电流最直观的依据。为便于对熔痕位置的理解,以150 A为例,各部位的熔痕位置关系如图4所示。由于过电流故障铝导线各区域发热、受热机制不同,金属线芯不同位置经历不同热过程,其宏观特征、组织特征也有差异。对此就不同分区的导线痕迹特征进行分类论述。

图4 150 A铝导线过电流痕迹宏观特征Fig.4 Macroscopic characteristics of overcurrent marks of aluminum conductor under 150 A

在发生熔断的10组电流值条件下的30组试验中,每组实验均较为稳定地发生1次熔断产生2个熔断点和多次折断,且折断点痕迹特征较为稳定。

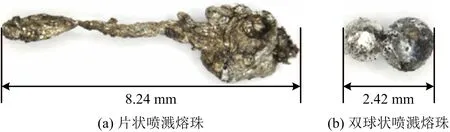

A熔断电弧作用区:30组试验共收集到60个线芯端部熔珠。导线受热熔断(铝单质熔点为1 220 K),随即发生电荷击穿产生电弧,线芯端部熔断瞬间温度高于铝的熔点,电弧产生的压力可达2~3 atm[10],电弧的高温高压作用于熔融态导线线端,同时铝熔珠在凝固过程中首先在熔体表面形成氧化膜,融化的铝穿透氧化铝表层,使得熔断点端部形貌多样[3],大致分为5类:圆珠状、钝头状、尖头型、弯折状、牵拉状,如图5所示。但熔断电弧作用区在冷却凝固过程中受液态熔珠表面张力的作用,表面较未熔化的折断点圆滑。

图5 电弧熔断区典型宏观痕迹Fig.5 Typical macroscopic marks of arc fusing zone

B重力折断区:30组过电流故障试验共收集230个折断痕迹,均为表面锯齿状的寸断痕迹,如图4中重力折断痕迹所示。电热作用使得导线弹性力学性质发生改变,脆性增加,于应力集中部位折断形成锯齿状痕迹。

C过火本体区:如图4中过火本体区所示,经历过绝缘燃烧的金属线芯表面附着有黑色的绝缘层燃烧残留物。

D未过火本体区:区别于过火本体区,未被引燃的绝缘层包裹下的金属线芯呈现金属光泽。

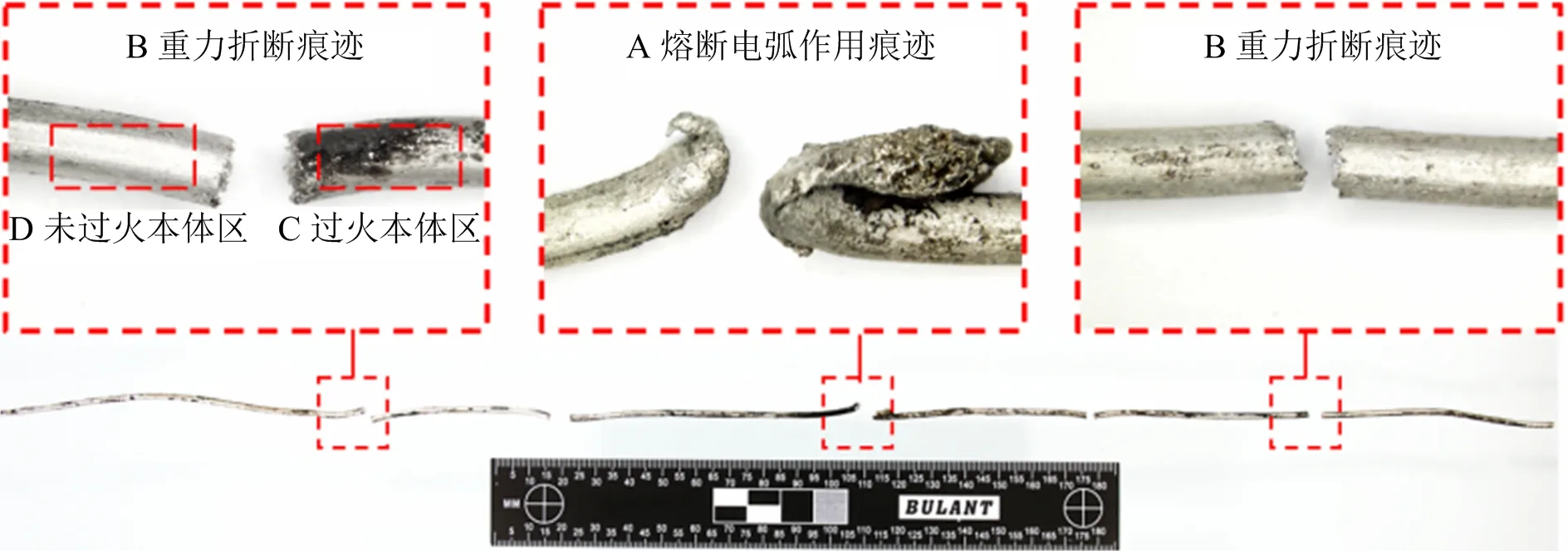

此外,当导线荷载150 A以上电流时,熔断电弧能量高,线端的熔融态金属在电弧压力作用下产生喷溅熔珠。图6为铝导线荷载187.5 A电流时收集到的喷溅熔珠,导线通电6.79 s即在铁架台接线柱与导线连接处熔断拉弧,产生喷溅熔珠,如图6(a)所示,片状熔痕于熔断点的正下方收集(铝导线与台面垂直距离265 mm),该熔珠体积大,携带能量高,飞行距离短,故着床时尚未凝固,形成长为8.24 mm的薄片状痕迹。如图6(b)所示,双球状喷溅熔珠于距离熔断点655.8 mm处收集,熔珠在飞行过程中氧化放热,在空气阻力和熔珠表面张力作用下,形成飞行阻力较小的球状痕迹,在着床瞬间与承接物平面碰撞,形成双球状痕迹,双球状痕迹直径总长为2.42 mm。

图6 喷溅熔珠宏观形貌Fig.6 Macromorphologies of spray fusing beads

2.4 不同热过程作用下典型组织特征

仅凭铝导线熔化痕迹的宏观特征难以准确认定过电流故障,需要借助金相分析的方法对其进行辅助认定。图7中,以150 A为例介绍不同部位的组织特征。A熔断电弧作用区:高温电弧作用至熔断点,线端整体融化,温度远高于火场环境温度,由于温差大降温速率快,组织再结晶后形成树枝晶(Ⅰ)。熔体的小部分热量经热辐射、热对流散失,大部分热量经热传导形式向线芯本体传递,温度由断点向线芯本体递减,故晶粒向断点方向生长,形成图7中(Ⅱ)区的纤维状晶粒。

图7 150 A铝导线过电流组织特征Fig.7 Overcurrent microstructure characteristics of aluminum conductor under 150 A

B重力折断区:导线本体在重力作用下下摆发生折断没有引起线芯内能变化,故折断痕迹的组织特征与本体相一致。

C过火本体区:导线本体受电热作用软化但未发生熔化,单质铝达到623 K时开始再结晶,线芯升温过程中,线芯本体组织发生晶核的合并长大,最终形成粗大的块状晶[11];图7中,过火本体区上下边缘有细小的等轴晶,这是由于绝缘层燃烧,热量反馈于金属线芯,使线芯表层金属熔化后重结晶,且燃烧作用时间长,冷却速度慢,晶体生长为细小的等轴晶。

D未过火本体区:区别于过火本体区,金属线芯外层的绝缘层未发生燃烧,线芯组织边缘未见等轴晶。

喷溅熔珠在飞行过程中与空气充分对流换热,熔珠质量小降温速率快,组织为狭长的树枝晶和纤维晶,在飞行过程中卷吸入大量空气,故组织内部存在大气孔。

3 结论

1)将过电流导线划分为电弧作用熔断区、重力折断区、过火本体区、未过火本体区、喷溅熔珠等5个部位,建立发热燃烧过程—痕迹宏观形貌—组织特征的关联,增加识别此类故障的证据维度。

2)根据导线线芯熔断时间、熔断前焦耳产热量的变化规律,建立熔断时间预测模型,由该模型得到2.5 mm2铝导线发生熔断的临界电流值为72.89 A,在未熔断区间内增加测试点验证拟合公式,得到临界熔断电流值应位于[71.5,73)A区间内,表明预测模型可较准确地反映实际工况。

3)相较于火灾中高温火烧形成的熔化痕迹,铝导线过电流痕迹会出现典型断节现象及锯齿状寸断痕迹,本体区以粗大块状晶为主,过火本体区边缘处有细小等轴晶,此为区分过电流本体组织与火烧熔化痕迹的参考依据。