基于Solidwork的机械臂结构优化设计

2022-03-06赵雷

赵 雷

(安徽工贸职业技术学院 机械与汽车工程系,安徽 淮南 232007)

机械臂因其灵活性,在工业装配、娱乐服务以及军事等领域应用广泛.其设计上要求速度要适当,需考虑手臂运动带来的惯性,手臂动作要灵活,以适应复杂的生产过程,还需要有通用性,可以适应多数生产环境.

相关领域学者对机械臂设计展开了研究,文献[1]设计了枸杞采摘机器人双机械臂结构,使用D-H矩阵建立机械臂的运动方程,结合机器人运动学,构建逆运算D-H矩阵坐标系,获取机械臂运动轨迹.文献[2]设计了微创手术机器人机械臂结构,建立机械臂运动模型,使用D-H矩阵获取运动参数,结合蒙特卡洛算法得到机械臂的活动范围,对机械臂的体积进行缩小,完成机械臂结构设计.

Solidwork在装配设计中能够直接利用当前已有的模块,生成新的优化模块[3].无论是从自顶而下的方式,还是自底而上的方式进行设计,Solidwork都会大大提高机械臂结构设计精度[4].本文提出一种基于Solidwork的机械臂结构优化设计方法,可提高机械臂结构的控制精度和稳定性.

1 总体设计

基于Solidwork的机械臂结构构造总体设计思想为:在满足既定性能及安全系数下,通过单个零件,尽量地降低机械臂的本体质量,提高机械臂整体运行精度[5].本文利用螺钉、螺杆及螺柱、螺母等配件,实现机械臂零件的装配.对于和轴承类似的关键受力部件采用钢材料,其余零件采用铝合金材质.

2 机械臂结构

机械臂主要由手爪结构、回转结构、小臂结构、大臂结构、底座结构组成,其简图如图1所示.

图1 机械臂结构

2.1 手爪

机械臂结构的构建中,存在复杂性和特殊性,提出了新颖的结构设计方法,蜗杆转动带动右旋涡轮运动,平行四边形式连杆与右旋涡轮的上下钳口相连,电机将蜗杆带动起来[6],实现正反转的过程中,涡轮的旋转方向与蜗杆的转动方向相反.平行四边形式连杆确保机械臂对物品抓取时,机械臂可以平稳运动.上下钳口选用螺柱和螺母,便于拆卸、更换.在手爪的钳口处有橡胶包装,能增加手爪对物体产生的摩擦力,而且橡胶和金属物体之间的摩擦因数能够达到0.8.

当中心距为40 mm、模数为1 mm时,能断定蜗杆分度圆的直径是118 mm,蜗杆头的数量为1,涡轮分度圆的直径是62 mm,那么涡轮蜗杆的减速比为62,且传动效率为0.9.依据手爪结构的设计,连杆的长度为100 mm,使用到的安全系数为1.5.

依据技术要求,机械臂手爪钳口的开关速度为40 mm/s,则1 s之内带动上钳移动时,涡轮的旋转角度为11.3°;1 s内蜗杆的旋转角为700.6°;蜗杆的角速为12 rad/s,夹持力为50 N;涡轮所需的输出转矩为5 N·m;电机需要的功率为21.6 W.

选取57BYG250B型两相混合式电机,该电机尺寸为 57 mm×57 mm×56 mm,质量0.8 kg,步距角1.8°,且保持力矩1.2 N·m,额定电流2.5 A,工作电压24 V.

综上所述,采用比较普遍的圆柱涡轮蜗杆[7],详细参数为:模数1 mm,蜗杆头数1,涡轮齿数62,导程角3°10′17″,压力角20°.普通的圆柱体蜗杆在导程角比3°30′时,自身有自锁功能.为减轻手爪质量,能将涡轮的部分切除.

因涡轮蜗杆在转动过程中将受到一定轴向力,由此通过涡轮、蜗杆零件的大小来断定,采用6902型深沟球轴承.电机是D字形的输出轴,选择的材质是强度比较高的RB联轴器,此联轴器中最大许用转矩为1.2 N·m.

以上述内容为依据,获得的机械臂手爪参数为:手爪尺寸280 mm×150 mm×60 mm;手爪质量2.8 kg;额定抓取负载量9 kg;钳口最大张开距离190 mm;钳口开关速度45 mm/s.

2.2 回转结构

为了使机械臂可以灵活且高效地抓取物品,应增加回转单位,为防止电线被卷起来甚至拉断,回转单位的旋转范围应小于360°.本文回转单位旋转范围选择180°,正反旋转加起来为360°,有效地保障了抓取范围,并且可以随时自锁.将电机与联轴器直接连接,完成机械臂手爪的回转运动[8],过程中没有采用涡轮蜗杆,简化了手爪的回转结构.

计算被抓取物品转动惯量,设圆柱体物品是质量7 kg、长100 mm、半径30 mm的圆柱.转动惯量为0.003 15,需要的驱动力矩是2.03 N·m.依据技术要求,手爪的回转速度45°/s也就是0.785 rad/s,传动效率为0.9,安全系数为1.5,电机需要的功率为2.66 W.

综上,机械臂手爪回转单元参数为:回转部位尺寸114 mm×82 mm×66 mm,手爪回转部位质量1.9 kg,运动角度范围±180°,运动角的速度45 °/s.

2.3 小臂

机械臂的小臂与手爪连接,对手爪起到支撑与回转的作用.小臂可以改变手爪的空间位置,增加机械臂的灵活性.设计该部分时,需要进行综合考虑,整体的驱动利用蜗杆的减速机和电机组合完成,结合功率和减速比等参量对小臂关节受到的转矩进行计算.

为了获得小臂需要的驱动力[9],对小臂受力进行研究,详细如图2所示.

由图2可知,受到的剪力是128 N,弯矩是47.23 N·m.以小臂旋转速度20°/s的技术要求为基础,传动效率是0.9,使用的安全系数是1.5,那么电机的功率是27.4 W.

(a) 小臂平面

(b) 载荷分布

(c) 剪力

(d) 弯矩图2 小臂载荷剪力弯矩示意

选择RV30型蜗轮蜗杆减速器, 57J1880EC型电机,尺寸57 mm×57 mm×105 mm,质量1.1 kg,步距1.8°,工作电压24 V,额定电流6 A.

2.4 大臂

机械臂的大臂是机械臂中各部分受到转矩最大的关节,对其进行合理设计有着关键性的作用.本文设计的机械臂大臂和小臂理念类似,但大臂小臂的关节对称装配不同.

为了选取大臂关节中驱动电机型号,对大臂关节的受力进行分析,分析结果如图3所示.

(a) 大臂平面

(b) 载荷分布

(c) 剪力

(d) 弯矩图3 大臂载荷剪力弯矩示意

由图3可知,大臂剪力为220 N,弯矩为109.9 N·m.按照相关技术要求,确定大臂旋转速度20°/s,传动效率0.9,安全系数1.5,选取的电机功率为64 W.

同样,选择RV30型涡轮蜗杆减速器.电机型号86J1811C8E,质量4.4 kg,尺寸86 mm×86 mm×149 mm,步距角1.8°,工作电压48 V,保持力矩8.5 N·m,额定电流7 A.

2.5 底座

机械臂的底座要有稳定性,并且其拥有很大的倾覆力矩,通过相关技术要求得知,通过腰部带动底座以上部分的机械臂旋转,旋转范围为正反360°,旋转任何位置都可以实现自锁.其中,涡轮蜗杆减速器是双输出轴,采用型号5×5×32的圆头平键传递转矩.底座的转轴和转台等部分利用螺钉固定.选择的冷弯等边钢槽尺寸是100 mm×50 mm×4 mm,底座转轴为45#钢调质处理,而剩下的加工件均为铝合金材料.

经过估算,底座可承受倾覆力矩是220 N·m,通过圆螺母、止动垫圈的无间配合,来锁紧小推力球中的轴承,能够让轴承承受较大的倾覆力矩,完成底座的改进.

基于尺寸和额定载荷确定小推力球轴承型号为51106,内径是30 mm,圆螺母的型号M30×1.5,制动垫圈型号30.基座与底座转台间的旋转,如果大推力球轴承的内径越大,则表示对倾覆力矩克服的能力就越强,进行考虑之后,选择了型号是51120的大推力球轴承,其内径是100 mm.

选择RV30涡轮蜗杆减速器.电机选择的型号是57BYG250H,工作电压24 V,质量1.8 kg,尺寸57 mm×57 mm×112 mm,步距角1.8°,保持力矩2.8 N·m,额定电流3 A.RV30涡轮蜗杆减速器结构如图4所示。

图4 RV30涡轮蜗杆减速器结构

3 结构控制优化

在机械臂结构的控制单元中[10],操控人员在控制体系中十分重要,不仅要通过上位机键盘来输入各单元模块对机械臂所传送的指令,还要利用上位机的显示、输出功能来对机械臂自身运动状态进行判断,对传送来的指令实施判断,来组建比较完整的闭环回路.

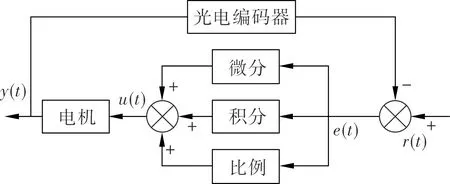

控制体系中的下位机属于核心,利用对上位机控制指令的接收,控制机械臂的各驱动关节.通过传感器的测量完成反馈控制,形成闭环回路,可以准确控制机械臂的整体结构,具体如图5所示.

图5 机械臂结构控制体系

经过对比,最后选择DSP-TMS320F28335开发板,当作上位机和下位机主控单元.DSP使用32位浮点,其主频是150 MHz,通过Solidwork软件对机械臂零部件进行优化,使用其装配功能组装机械臂零部件.

3.1 输入和输出单元

为了实现机械臂结构的高效控制,需要给下位机输入电机对各个关节的控制命令,通过构建键盘输入模块完成对各关节的控制.单个按键的开关实现电位高低的改变,以达到指令的触发性能.多组按键要大规模的I/O控制引脚实现,结合DSP选择矩形键盘,矩形键盘优点是占用IO口资源少,也能减少外围的电路连接线.

3.2 电源单元

在机械臂结构的电源单元中,为了加强电源供电抗干扰能力,在连线的过程中将直流稳压和低通滤波高效结合,提高电源的抗干扰性能.工作状态过程中,使用开关电源将220 V的交流电压转换为直流电压.其开关电源型号为MS-250-12,输出电压为12 V,电流为20 A,功率为250 W.

3.3 闭环控制

在闭环控制模块中,引入各个种类的传感器,完成机械臂输出实际参量的实时采集,经过不断调整直到达到预期的控制量.并且电机控制时,通常采用速度传感器/光电编码器,测量精度较高,成本较低.DSP本身可以连接正交接口单元,因此闭环控制体系中,采用的光电编码器能够直接在电机输出轴中进行安装.

通过光源、透镜及光敏元件等模块构成增量式编码器.该单元中,光源经透镜会产生2条光束,并分别穿过码盘透光孔至光敏元件,当转盘进行旋转时,光敏元件生成脉冲信号,数字脉冲信号用来对电极转向进行辨识.

通过PID控制提高机械臂控制,根据光电编码器对电机实际的运行位置和速度进行接收,将结果应用至输出控制上,其中的控制原理如图6所示.

图6 控制系统原理

对图6中的各个参数进行分析,控制偏差e(t)代表预设值及实际输出值之间的差,利用计算获取到控制量u(t),再对电机控制构建一个反馈,则控制量为

(1)

式中:TI为积分系数;kp为比例系数;TD为微分系数.

综上所述,获得控制量之后,利用比例积分和微分之间的关系,实现对机械臂结构的总体控制.

4 试验结果与分析

试验仿真平台为RTL8019AS,试验数据取自于某机械臂结构设计研究数据,采用3种方法分别对机械臂结构中的电源抗干扰性能、钳口抓取物体的稳定性以及小臂夹持物品的精确性等方面对机械臂结构性能进行试验.

4.1 机械臂结构中的电源抗干扰性能

在RTL8019AS平台中输入某机械臂结构设计试验数据,试验结果如图7所示.

(a) 文献[1]方法

(b) 文献[2]方法

(c) 本文方法图7 不同方法抗干扰效果

由图7可知:在抗干扰方面,本文方法的电源供电抗干扰能力最强;在连线过程中,通过直流稳压和低通滤波结合来提高电源抗干扰的能力,因此振幅波形相比当前方法更为平缓.

4.2 钳口抓取物体的稳定性

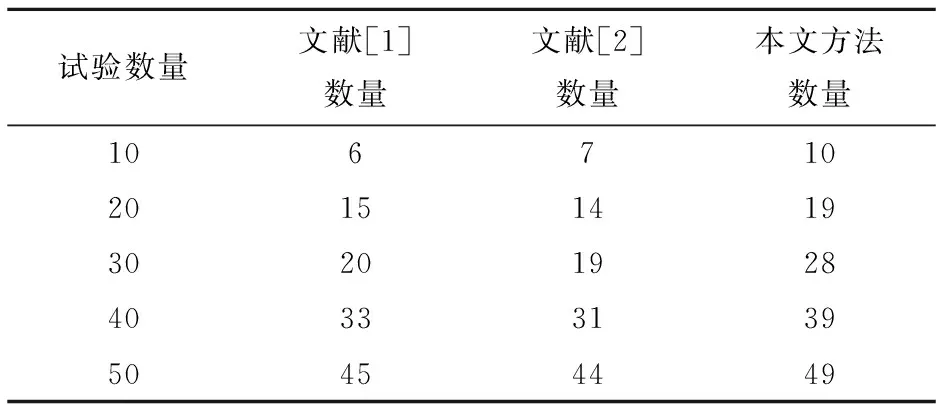

采用不同方法在相同时间内抓取物体数量如表1所示.

由表1可知,在相同时间内,本文方法成功抓取数量最多.因为本文设计的钳口表面有橡胶,增加了对物体的摩擦力,橡胶和金属物体之间的摩擦系数能够达到0.8.因此,增加了本文设计的机械臂在抓取物体时的稳定性,物体不易掉落.

表1 不同方法相同时间内抓取物体数量

4.3 小臂夹持物品的精确性

图8为一个简易机械臂抓取物品示意图,其中虚线部分表示处于晃动中,实线表示处于稳定状态中.

(a) 文献[1]方法

(b) 文献[2]方法

(c) 本文方法图8 不同方法机械臂抓取物体准确性

由图8可知,本文方法在抓取物体时机械臂处于稳定状态中.这是因为本文设计的小臂在进行俯仰转动过程中,可增加机械臂在空间中的运动力,使得机械臂在夹持物品时,提高了结构的灵活性和精确性.

5 结语

本文提出基于Solidwork的机械臂结构设计方法,对机械臂的手爪、回转结构、小臂结构等部分进行了设计,并通过闭环控制单元对整个机械臂结构进行控制.通过试验证明本文所提方法电源供电抗干扰能力强,并且其夹持物品性能方面精度高、稳定性好,但还存在发展空间.另外,多自由度作为机械臂发展的一个趋势,其采用的设计思想是给自由度留下接口,可在该方面进一步添加新内容;机械臂的部分零件成本有些高,应在该方面进行改进.本文对机械臂的软件方面设计较少,在下一步的研究中,应对机械臂结构的软件方面进行更深层次的研究,为该领域的发展提供更为坚实的基础.