复合地层大断面矩形顶管下穿高铁线路关键技术

2022-03-06张新伟陈福涛

张新伟,陈福涛

(厦门厦工中铁重型机械有限公司,福建 厦门 361023)

随着我国城市化建设的不断推进与发展,顶管法[1-2]在城市地下空间项目的工程建设中发挥着越来越重要的作用。顶管法通过工作井将掘进机和管节吊装安放,借助主顶油缸及中继间等设备,顶推掘进机切削地层并埋设管节。渣土经排渣系统排出,掘进机至接收井后吊出。作为一类主要的非开挖施工技术,顶管法以其安全、高效、经济、简便和环保等优势在综合管廊、地下通道、地下车库等城市地下空间项目建设中得到广泛应用。

矩形顶管[3-4]相比圆形顶管具有更高的开挖断面利用率、更好的浅覆地层适应性,在城市地下空间开发建设中最为经济。近年来,大断面矩形顶管在工程中的应用日趋频繁[5-10]。

目前,国内外制造的矩形顶管机适用于单一地层,主要适用于淤泥、黏土、粉土及沙土等软土地层。此外,近年来进一步探索了矩形顶管机在(富水)砂卵石地层中的适应性并做了针对性的改进。然而,随着地下空间发展的逐步深入,顶管施工过程中复合地层情况日益增多,针对上述地层矩形顶管机的研究鲜有涉及。特别是花岗岩复合地层,在我国东南沿海地区广泛分布,常见基岩突起、球状孤石等工程地质难题。当顶管处于软硬不均的复合地层时,由于地层的物理力学性质差异大,不仅直接影响顶管的掘进效率,乃至刀盘卡死,甚至开挖面变形过大失稳,导致地表沉陷、坍塌等恶性事故,造成重大的经济损失、惨重的人员伤亡和恶劣的社会影响。上述问题给复合地层大断面矩形顶管的研究带来了挑战。

本文依托拟建东南沿海某火车站南北广场东西侧地下通道涉铁工程,对在复合地层中顶推的大断面矩形顶管的开挖系统设计进行探讨,解决其在基岩突起条件下面临的全断面硬岩开挖的适应性难题,设计相应的盲区辅助开挖系统和措施,为该类设备在东南沿海等地花岗岩复合地层中推广应用提供一定的参考。

1 工程概况

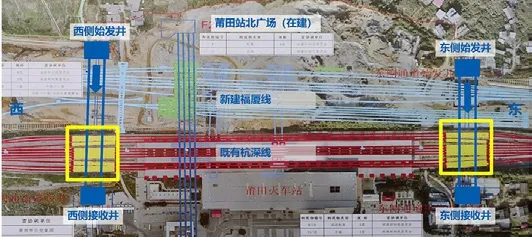

拟建的某火车站南北广场东西侧地下通道涉铁工程,下穿在建福厦高铁、既有杭深铁路。如图1 所示。

图1 下穿莆田火车站通道效果图

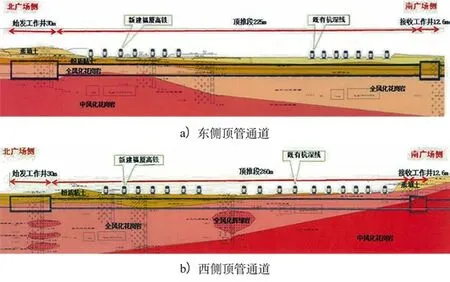

地下通道施工断面为12.62m×7.67m;东侧通道顶管段长约212m、西侧通道顶管段长约260m;覆土厚度约4.2m,根据原始地勘资料,顶管机穿越地层以少量粉质粘土、全风化花岗岩、中风化花岗岩为主,如图2 所示。局部在始发井段(东侧通道,图2a)及接收段(西侧通道,图2b)有侵入盾构掘进断面范围约0.5~3.5m 高的中风化花岗岩,此部分岩体地勘饱和抗压强度为74.42MPa。掘进范围内经物探可能存在孤石,天然抗压强度为100MPa。

图2 顶管通道地质纵剖面示意图

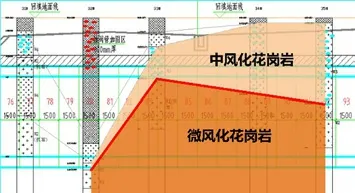

为加固东侧既有杭深线,施工了人工挖孔桩(深8.2~14.7m),实探地质情况与原地勘资料差异较大(图3):东侧顶管左线基岩侵入情况较右侧明显;部分区域存在孤石或回填块石。东侧顶管左右线均有微风化花岗岩侵入,以底部侵入为主;左右线顶管掘进区域上部有回填块石或孤石;右线基岩侵入至底板上;左线最高侵入至管片结构上6.7m。

图3 东侧左线基岩突起

地下通道下穿既有和新建高铁线路,若采用明挖法施工对高铁线路造成极大影响,无法完成,故采用矩形顶管法施工。同时,地表为高速铁路,路基沉降控制标准为-30mm~+10mm;轨道已采用D 型便梁加固,轨道控制值为水平5mm、竖向5mm。复杂的穿越地层环境及严格的高速铁路安全防护管理办法,带来了极高的沉降控制要求,给大断面矩形顶管机的设计带来诸多难题。

1)顶推姿态控制难 通道范围地层由上向下依次为素填土、粉质粘土、全风化花岗岩和中风化花岗岩——典型的上软下硬地层。施工过程中要加强设备姿态和顶进轴线监测,并配备主动铰接及时进行姿态纠偏。

2)开挖系统设计难 根据地质勘探资料,下部主要有全风化花岗岩,侵入中风化、微风化花岗岩,隧道内有存在孤石的可能,天然抗压强度为100MPa。刀盘设计要重点考虑下部侵入隧道的中风化、微风化花岗岩开挖,以保证掘进效率。

2 下穿高铁复合地层开挖形式

2.1 矩形断面开挖形式与选型

2.1.1 刀盘选型

相较圆形断面的单刀盘回转开挖,矩形断面开挖更为复杂。目前,矩形顶管机一般采用多刀盘联合开挖,刀盘布置方式主要有偏心多轴式摆动刀盘、组合式旋转刀盘、仿形刀盘以及OHM工法刀盘等形式[11]。在矩形顶管机的刀盘选型时,需根据上述刀盘各自优缺点,结合开挖地层的工程地质特点和沉降控制要求,进行综合考虑。

1)偏心多轴式摆动刀盘不存在切削盲区,所需驱动扭矩下,刀具磨损均匀;然而刀具反力无法抵消,传递至盾体,易扰动周边土体、导致开挖沉降量超标;另外搅拌棒范围有限,土体改良效果难以确定。

2)组合式旋转刀盘驱动方式简单可靠,切削反力可以相互抵消,周边土体扰动小,开挖沉降易控制;但无论圆形刀盘如何组合,都存在部分盲区。

3)仿形刀盘以及OHM 工法刀盘结构对称,对土体扰动小;但传动系统复杂,长距离掘进的可靠性难以保障。此外,国内尚未见应用。

考虑该项目下穿既有及在建高铁线路,对地面沉降控制要求高;东西侧长度均超过200m,为长距离顶管,故采用组合式旋转刀盘:土体扰动小,地面沉降易控制;渣土搅拌充分,土体改良可实施;结构简单,可靠性强,成本也相对较低。

2.1.2 刀盘设计

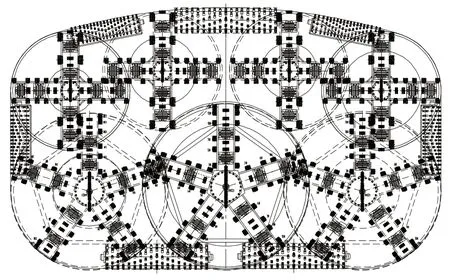

如图4 所示,整个开挖系统采用3 个前刀盘和4 个后刀盘的设计,开挖盲区部分采用滚筒开挖进行辅助,开挖率可达到100%。系统采用泥水出渣,自动控制进排浆量,压力平衡控制精度好,对前方掌子面和周围土体的扰动较小,易于地面沉降的控制。

图4 刀盘布置形式

1)刀盘布置 7 个辐条式刀盘采用“品”字形布置,相邻刀盘的切削区域相互交叉。刀盘与主轴通过渐开线花键联接,电机提供的扭矩通过减速机、小齿轮、大齿轮传递给刀盘。刀盘速度可调,能实现双向无级调速。每个辐条式刀盘结构主要由4 个主刀梁组成,后面板、侧面板和连接钢管上焊有耐磨层,保护刀盘结构件。刀盘背面有主动搅拌棒,对土仓内渣土进行搅拌。刀盘中心为鱼尾刀,正面配置滚刀、撕裂刀和切刀矩形顶管机的刀盘在软土中,一般配置有切刀和中心鱼尾刀。

2)刀盘扩挖设计 考虑下部普遍存在中风化花岗岩地层,下部刀盘增加滚刀、撕裂刀,增加刀盘的适应能力,并进行超挖设计。在充分考虑设备和覆土厚度影响后,确定刀盘超挖范围。一般刀盘可比盾体外轮廓单边大15mm,确保不会因地层影响设备推进。

3)盲区增加滚筒设计 矩形顶管多刀盘设计存在开挖盲区,针对基岩凸起,盲区基岩处理不及时会造成设备顶推力过大,有趴窝的风险。针对矩形顶管多刀盘布置存在盲区的问题,在盲区部分设置滚筒处理盲区,可实现全断面开挖。

2.2 盲区辅助开挖系统设计

针对矩形顶管多刀盘布置存在盲区的问题,若开挖地层中盲区为较软岩组成,可在设备开挖盲区增设一定的辅助开挖装置,以在盲区预处理不便时,完成上软下硬地层的隧道全断面开挖。

盲区辅助开挖装置可采用的方案有滚筒铣削装置、摆动铣挖头、钻机直接开挖等。

2.2.1 滚筒切削装置

滚筒切削在矩形顶管机软土隧道已经有过应用,并进行了相关硬岩地层的试验研究[12],三前四后的旋转组合刀盘作为矩形掘进机开挖系统的主切削,承担掌子面约90%以上的开挖。盲区位置布设铣削滚筒,作为开挖系统的辅助切削。主切削和辅助切削相互配合,分步开挖土体。滚筒切削装置通过螺栓固定在经过设计优化的隔板上。

根据岩石强度、掘进距离、盲区范围大小等工程条件的不同,铣削滚筒可布置螺旋状分步的刮刀、滚刀;也可滚刀和刮刀进行交错布置,螺旋状分步的刮刀具有强制性的泥浆搅拌和渣土排出。若岩层强度较高,采用滚刀挤压式破岩方式。

2.2.2 盲区开挖装置

悬臂掘进机上根据地层特点采用的有横轴铣挖头和纵轴铣挖头,在煤矿开挖和矿山法隧道修建中已经有广泛的应用[13]。

考虑岩石强度较高的复合地层中,兼顾土层段的高效率和岩石段的掘得动,盲区开挖装置也可考虑采用带有螺旋摆臂结构的铣挖头替换滚筒装置。盲区开挖装置采用滚筒装置。

摆动铣挖头结构强度要求高是后部摆臂和摆臂轨道,主要承受铣挖头摆动的反力,及铣滚头滚转的反扭矩。考虑后部摆臂结构相对紧凑,摆臂结构采用Q690 钢材。摆动铣挖头主要有铣削球头、前部摆臂、后部摆臂、球铰、驱动马达、摆动油缸、传动轴、摆臂轨道等组成。铣削球头布置截齿进行切削,单个滚筒可布置∅38 的截齿数量约为48 个。

3 盲区基岩处理措施

3.1 盲区基岩与掘进断面关系

根据地质勘察资料,结合矩形顶管掘进机的开挖断面,东侧通道、西侧通道均有基岩侵入矩形顶管开挖轮廓线。由于中、微风化花岗岩围岩强度高,矩形顶管刀盘切削困难,难以推进,因此需对开挖盲区内的中风化-微风化花岗岩进行完全置换处理。

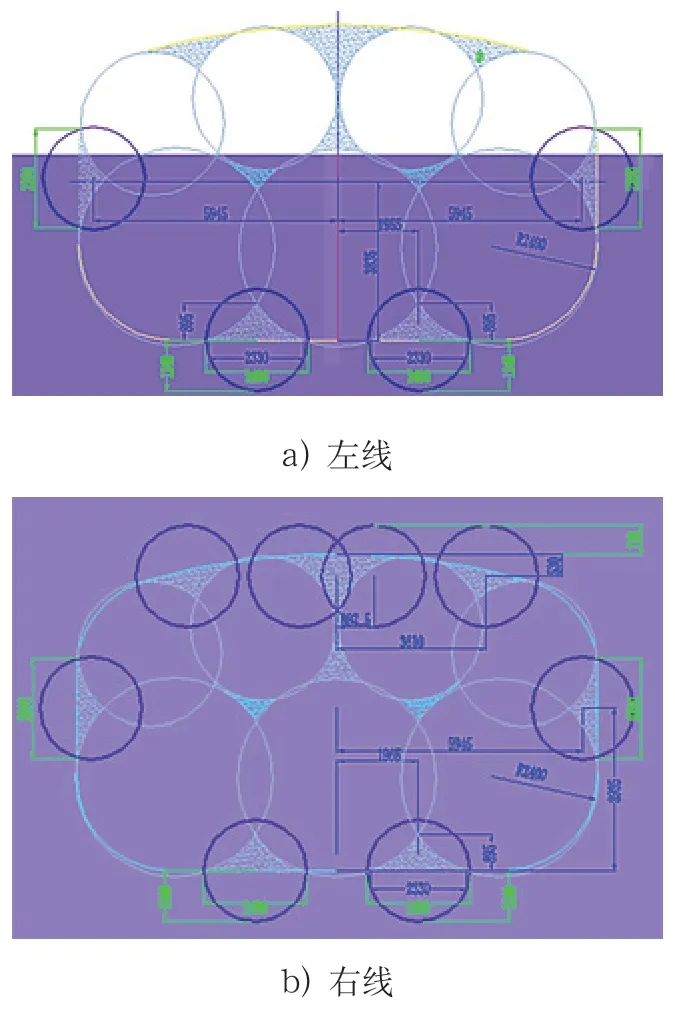

分析上述资料,以西侧通道为例,左线隧道基岩侵入开挖轮廓线的区域纵向长28m,断面高4.5m,如图5(a)所示。右线隧道基岩侵入开挖轮廓线的区域纵向长24m,断面高大于7.6m,如图5(b)所示。其中,阴影部分所示为基岩侵入范围,黑色圆圈为待完全置换处理的顶管刀盘盲区。

图5 西侧通道基岩处理方案示意图

3.2 基岩处理方案

圆形硬岩顶管机常应用于掘进高强度、完整性好的围岩,设备掘进效率高,开挖轮廓线光滑。掘进完成后,辅助拖拉设备能够实现掘进后管节和设备主机的回退。

为实现矩形顶管机掘进轮廓线内盲区基岩的完全置换,采用圆形硬岩顶管机多次顶进+回退的基岩处理方案,回退后将开挖区回填硬塑性水泥土。

1)左侧隧道接收端基岩处理方案 左侧隧道接收端基岩侵矩形顶管开挖轮廓线高4.5m,纵向长28m,涉及开挖盲区4 个。硬岩顶管直径为2 480mm,需4 次顶进、回退可完成上述盲区基岩的置换,并对切削区进行回填。硬岩顶管基岩处理方案设计如图5(a)所示。

2)右侧隧道接收端基岩处理方案 右侧隧道接收端基岩在高度上覆盖矩形顶管开挖轮廓线,纵向长24m,涉及开挖盲区7 个。硬岩顶管直径为2 480mm,需8 次顶进、回退可完成上述盲区基岩的置换,并对切削区进行回填。硬岩顶管基岩处理方案设计如图5(b)所示。

4 结语

该项目下穿在建福厦高铁、既有杭深铁路,对下穿开挖地面沉降控制要求极高。本文为解决大断面矩形顶管机开挖系统设计关键技术问题,开展相关研究,得到以下主要结论。

1)本文首先基于工程地质条件和沉降控制要求分析,进行了刀盘选型。采用组合式旋转刀盘,3 个前刀盘和4 个后刀盘的设计,开挖盲区部分采用滚筒开挖进行辅助,开挖率可达到100%。

2)其次开展盲区辅助系统的设计。铣削滚筒根据岩石强度、掘进距离、盲区范围大小等工程条件的不同选取刀具和破岩模式。

3)最后根据钻孔揭示的极硬微风化花岗岩基岩突起,制定了采用硬岩顶管机的盲区基岩处理方案。

开挖系统的研制解决了花岗岩差异风化的复合地层条件下,大断面矩形顶管机开挖系统的适应性难题。对类似复合地层下穿高铁通道的建设具有重要意义。