通用机场大跨度网架施工技术探讨

2022-03-05陈鹏王志伟齐亚雄张恒嘉

陈鹏 王志伟 齐亚雄 张恒嘉

0 引言

大跨度机库网架施工过程中,网架安装的速度及精度成为制约施工进度的重要一环,长期以来,大跨度机库网架安装大多是高空吊装,如何方便快捷、省时省力地安装网架在当前建筑业发展中显得尤为重要。

采用网架整体顶升技术,使得大部分网架拼装在地面即可进行,减少了网架拼装工作量,实现了网架安装高效率,高质量的目标,有很大的推广前景。

1 施工流程

测量定位→场地拼装网架→组装顶升设备→铺设钢板→检查设备→试顶升20cm 静置12h →检测基础与主体结构→正式顶升网架→延伸拼装网架→重复顶升、延伸拼装网架→顶升网架至支座设计标高→与网架支座连接→顶升设备卸载。

2 操作要点

2.1 网架测量

(1)在施工前,仔细审阅图纸,确定建筑物的平面和高程的相对定位关系,建立平面和高程控制网,在建立控制网之前,要先对工程提供的标高、控制网的基准点、预埋件的预埋尺寸、平整度及标高进行复测。

(2)根据控制点及主轴线点(坐标已知),采用点位测设的方法在施工作业区外围空地上分别测设四个控制点组成矩形,然后复测控制点,得到四个控制点的精确坐标,建立准确的方格网,用钢尺沿砼柱或测量平台向上竖直量距(至少3 处同时向上引测),因为屋顶是空间网架结构所以采用三维空间坐标来确定节点的位置。

(3)网架拼装尺寸测量复核,步骤如下。

步骤一:螺栓焊接定位线(临时支座安装完成后将中层螺栓球及上层球的中心线放样至地面,作为拼装中层及上层螺栓球的控制线)。

步骤二:螺栓焊接球对角线尺寸检查。

步骤三:拼装中层球,利用地面控制线复核中层球位置,同时利用钢尺复核中层球的高度h。

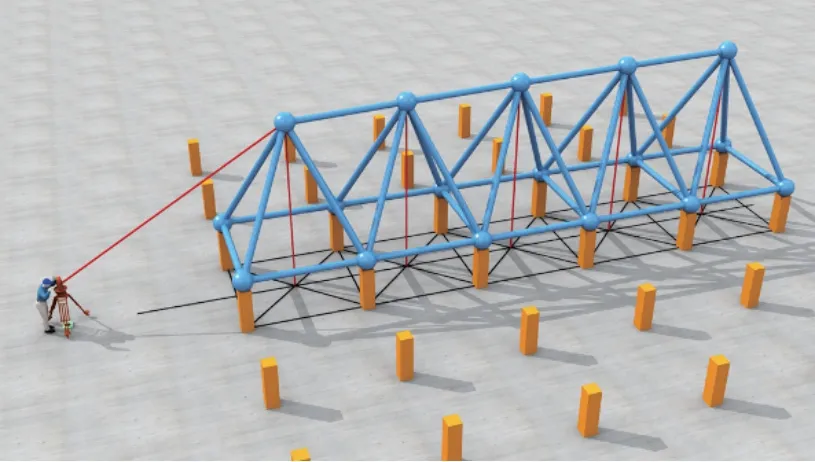

步骤四:采用同样方法拼装螺栓焊接球并利用地面控制线复核球的中心线,同时利用钢尺复核螺栓球的高度。如图1所示。

图1 拼装螺栓焊接球

2.2 网架拼装

(1)对球、杆进行严格检查,必要时应对其加工尺寸进行校核;将钢网架节点投影到场地,并根据各节点的高低差设置临时支撑。

(2)在现场场地上拼装网架,网架从中间向两侧逐网格延伸,先下弦,后上弦,下弦球必须在其投影线上;安装下弦平面网架,用经纬仪、卷尺配合对好柱顶轴线、中心线,用水平仪对好标高,安装第一跨间下弦球、杆,组成纵向平面网格,排好找平支撑点,保证下弦球的平等度,如有起拱要求时,应在临时支撑点上找出坡底。

(3)利用高精度全站仪对网架节点精确测量定位,中心区拼装完成后,利用球和杆之间的相互定位逐渐向外扩展拼装,每拼装完一个单元网架需要进行一次测量,钢网架的安装过程中必须时刻测量和控制钢网架的拼装误差。

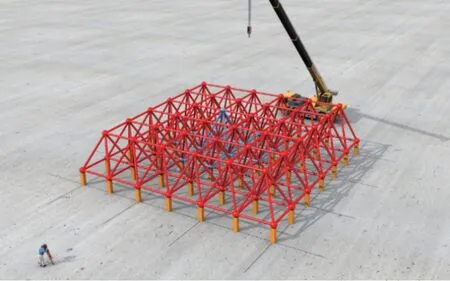

网架拼装放线→砌筑定位钢管→拼装第一层焊接球→拼装第一层弦杆→拼装第二层球与第一层腹杆→利用球和杆之间的相互定位逐渐向外扩展拼装,拼装二层球,杆件连接固定位置,如图2 所示。

图2 扩展拼接

2.3 网架顶升

(1)将顶升坐标一一标在顶升相邻柱子上以作顶升测控之用,顶升架安装前须对支撑基础进行验收,确保各支撑点的位置和标高偏差在许可范围之内。

(2)启动泵站使千斤顶活塞同步上升一个行程,每层标准节采用两片顶升架与角铁连接Φ16mm×45mm 高强螺栓固定,形成一个格构,每个格构(长1.3m、宽1.2m、高1m),顶拖底拖与油缸采用Φ20mm×150mm 高强螺栓连接。

(3)顶升高度满足下一网格拼装时暂停顶升,向外延伸拼装网架。顶升架组装时必须保证中心和网架顶升点位置垂直度误差在5mm 之内。

(4)试顶时千斤顶的加载要均匀同步,保证千斤顶在规定的时间内均匀地完成规定的顶升量。

(5)正式顶升时做到顶升过程的每级都能同步推进,顶升过程中要对建筑的应力、变形、千斤顶行程等监测数据进行全程监测;将缆绳按步骤对称调节到位,把绳卡紧固,绳卡拧紧时要把缆绳紧到有一定的卡槽深度为止;加固工作完成后再逐个检查每个环节部位;设置高程基准点,将该基准点投放到各混凝土柱上,在焊接球和网架挠度变形较大的下弦球设置观测点。网架顶升前测量各观测点的标高,并做好记录,当网架被顶升后再次测量各观测点标高;在顶升架底部设置沉降观测点,网架顶升前处理顶升架底部观测点与高程基准点的高差。

2.4 网架焊接

(1)根据设计图纸要求对焊接坡口尺寸、根部预留间隙、坡口形式、焊接位置进行全面检查核对,对接错边、板厚进行检查。

(2)焊接之前应将焊接坡口内及坡口两侧的油污、水分、氧化皮用钢丝刷、砂轮等工具清理干净。

(3)定位焊接所使用的焊接材料必须与正式焊接材料相同,定位焊接必须在焊前预热之后开始,且预热温度应高于正式施焊温度。定位焊接的焊缝厚度不宜超过设计焊缝厚度的2/3,定位焊接的长度不小于40mm,间距为300~600mm,并应填满弧坑,焊接引弧板、引出板和焊接衬板要求相同制作。

(4)双面坡口的全熔透焊缝,均应在2~3 道焊接之后在焊件的反面清根,清根后用角向磨光机将清根部位打磨干净。

2.5 网架卸载及顶升拆除

(1)网架卸载前,检查网架的轴线偏差情况和支座安装排放。

(2)网架就位卸载采用同步下降方法,按“整体同步同比例下降”的原则。即全数千斤顶同步降落,每次同步降落设定为10mm,直至网架下弦球与球形固定铰支座完全接触为止。

3 效益分析

3.1 经济效益

整体顶升法施工周期快,地面网架安装提高了网架安装施工效率,节省工期成本。传统吊机安装做法1 000m网架安装需5d 完成,而利用地面拼装,顶升就位的创新施工方法,1 000m网架安装仅需3d 时间,因此1 000m网架安装施工工期缩短2d,预计工程整体工期能缩短26d。

通用机场大跨度机库网架顶升法由于采用地面拼装方式,相较于传统吊机安装,所需要的措施量少,减少施工成本。经过现场统计,每完成一个机库大约节省设施费5 千元,本工程共有4 个机库,因此预计能节省损失费0.5 万元×4=2 万元。

由于机库网架安装工作均在地面完成,因此投入的劳动力数量减少,较传统吊机安装,每平方千米减少投入劳动力3 名,每名劳动力人工费300 元/天,每1 000m安装需3 天,网架总面积13 000m,经过统计,共节约人工费用3×0.03×3×13=3.51 万元。

3.2 社会效益

通用机场大跨度机库网架顶升的成功运用,解决了临沂当地大跨度机库网架施工效率低、施工技术水平落后、网架拼装和焊接质量控制差等问题。在通用机场大跨度机库网架顶升法实施过程中多次受到政府、业主单位的表扬及其他施工单位的观摩学习,为公司开拓临沂市场提供了可靠的技术支持。

4 结束语

综上所述,本项目的网架结构跨度大、高度大、钢构件尺寸以及数量较大,整体施工难度高,施工工艺复杂,采用整体顶升法进行网架结构施工显著提升了施工效率,保障了项目进度,同时充分保障了施工质量,符合项目设计标准。