船舶建造以中组立为单位进行命名的应用研究

2022-03-04翟亚军孟庆华

翟亚军,孟庆华

(扬州中远海运重工有限公司,江苏 扬州 225200)

0 引言

国内造船行业于1995年提出了以总装造船为理念的现代造船模式。经过几十年的发展,国内造船企业的造船水平和效率有了显著的提高。21世纪以来,随着全球贸易的不断增长,航运业空前发展,大量造船企业的订单爆发式增长,国内主要造船企业为了追求设备利用率,实施批量化生产的模式,以提高船舶建造速度,满足业务需求[1]。

目前的批量化生产模式,设计多以大组立为单位进行建模与出图作业、材料采购,制造也以大组立为单位进行切割下料、加工等。一个组立即为一个大托盘,直接导致中间产品库存多、流转多、场地占用多等问题,造成了生产过程中资源、设备及人力的浪费。此外,因各类构件的下料、加工所需时间不同,采用统一下料的方式就会存在构件等待、占用场地、翻找构件等资源浪费问题。同样的,舾装件的托盘也存在此类情况[2]。

为消除不必要的资源与人力浪费,以及托盘过大导致的问题,本文以中组立为单位进行分段命名与分段划分的研究,可实现生产设计以中组立为单位展开,钢材基于中组立进行细分采购,船体构件及各类舾装件的托盘基于中组立进行细分、流转,实现各类构件按后道工序的需求时间进行下料、加工,从而提高构件流转效率,舾装件同样可直接以中组立提取托盘,避免安装前的分拣工作,实现中组立场地范围扩大,有效提高舾装件流转效率,对提高船舶建造速度具有重要指导意义。

1 主流船企分段分割设计及生产现状

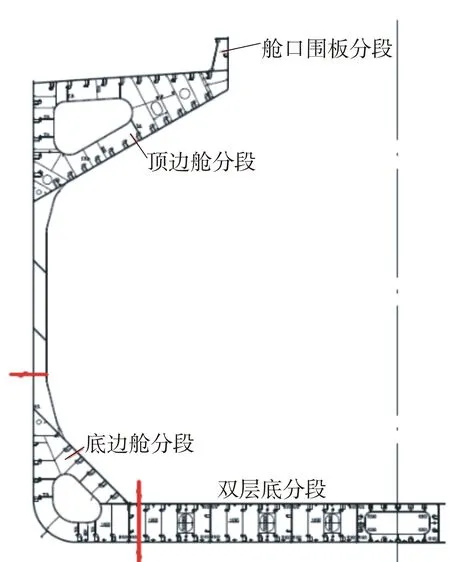

国内主流的造船企业,普遍以大组立为单位进行分段分割,进而也以大组立为单位开展设计、采购、制造工作[3]。以国内某大型造船集团为例,其建造的散货船典型货舱区、机舱区分段分割与命名示意见图1。

图1 以大组立为单位的分段分割与命名示意

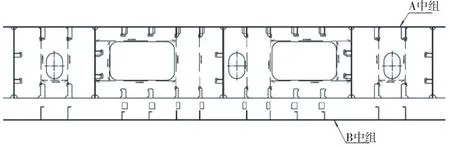

以其中结构形式最简单的双层底为例,该组立的建造流程为:

(1)内底板安装纵骨后再安装肋板、纵桁板架,形成中组立A。

(2)外板上胎安装纵骨后形成中组立B。

(3)将中组立A翻身反扣在中组立B上,完成大组立的制作,见图2。

根据以上的分段建造流程可以看出以下问题:

(1)由于中组立A相对于中组立B,需要额外安装肋板、纵桁板架、焊补板、吊马等,完工后还需要转运至中组立B所在的场地,这些环节会导致中组立A的制作周期比中组立B多出至少3 d,造成了3 d的施工等待。同时,当分段以大组立为单位分割时,2个中组立的构件同时下料,也会增大材料分拣的工作量,场地占用增多,造成资源浪费。

图2 中组立A翻身与中组立B完成大组

(2)只有当中组立A与中组立B在同一时间制作完成,才能避免等待的时间。部分造船企业通过调整生产计划,刻意将中组立B的开工时间向后推迟,基本能够实现2个组立在同一时间制作完成。但这样做只是将等待时间由中组立完工后调整为中组立建造前,并未完全解决问题。

(3)原材料采购也以单个大组立为单位进行,A、B中组立所需的材料同时采购,资金、场地等的占用也造成了较大的浪费。

2 以中组立为单位进行分段命名的优点

2.1 实现构件快速流转

船体结构零件数量巨大,其整个制造与配套过程中易产生配送、制造效率低等问题。为消除生产过程中的无效工序、降低劳动负荷、提升生产效率,以中组立为单位进行分段命名将是未来发展的趋势。设计的变革从分段分割开始,以中组立为单位进行分段分割,生产设计以中组立为单位进行建模,船体构件、舾装件按中组立提取托盘,船体零件在流转过程中应用JIT控制技术,按拉动式计划体系实现钢材所需量及纳期准确把控、钢材准时运转、零件成组分线切割、构件准时转序。

2.2 实现拉动式计划管理

按后道工序的需求,逐级向前道工序递进的计划管理,被称为拉动式的计划管理。以中组立为单位进行分段命名与分割,将所有的中组立编制成BLOCK LIST,组立部门根据BLOCK LIST编制中组立制作计划,前道各个工序再按照中组立计划编制出各自的供货时间。从材料到货到组立完工,每个工序的完成都是下道工序的开始。只要让每个工序的构件实现JIT流转,尽可能地缩减过程中的无效时间,严控计划向下道工序提供合格的产品,拉动式计划管理就能够不折不扣地实现。

采用拉动式计划管理进行船舶建造,是适应现代精益造船理论的,满足精益造船计划管理相关要求,即将计划系统与设计、物资、管理系统集成,进行资源优化与过程优化,从而实现物流、人力的集成与优化运行,控制生产节奏,优化物资采购配送,降低能源消耗,显著缩短建造工时。以中组立为单位进行分段命名是促进拉动式计划管理的强有力手段,也是贯彻现代造船模式的必由之路。

3 以中组立为单位进行分段命名的实施应用

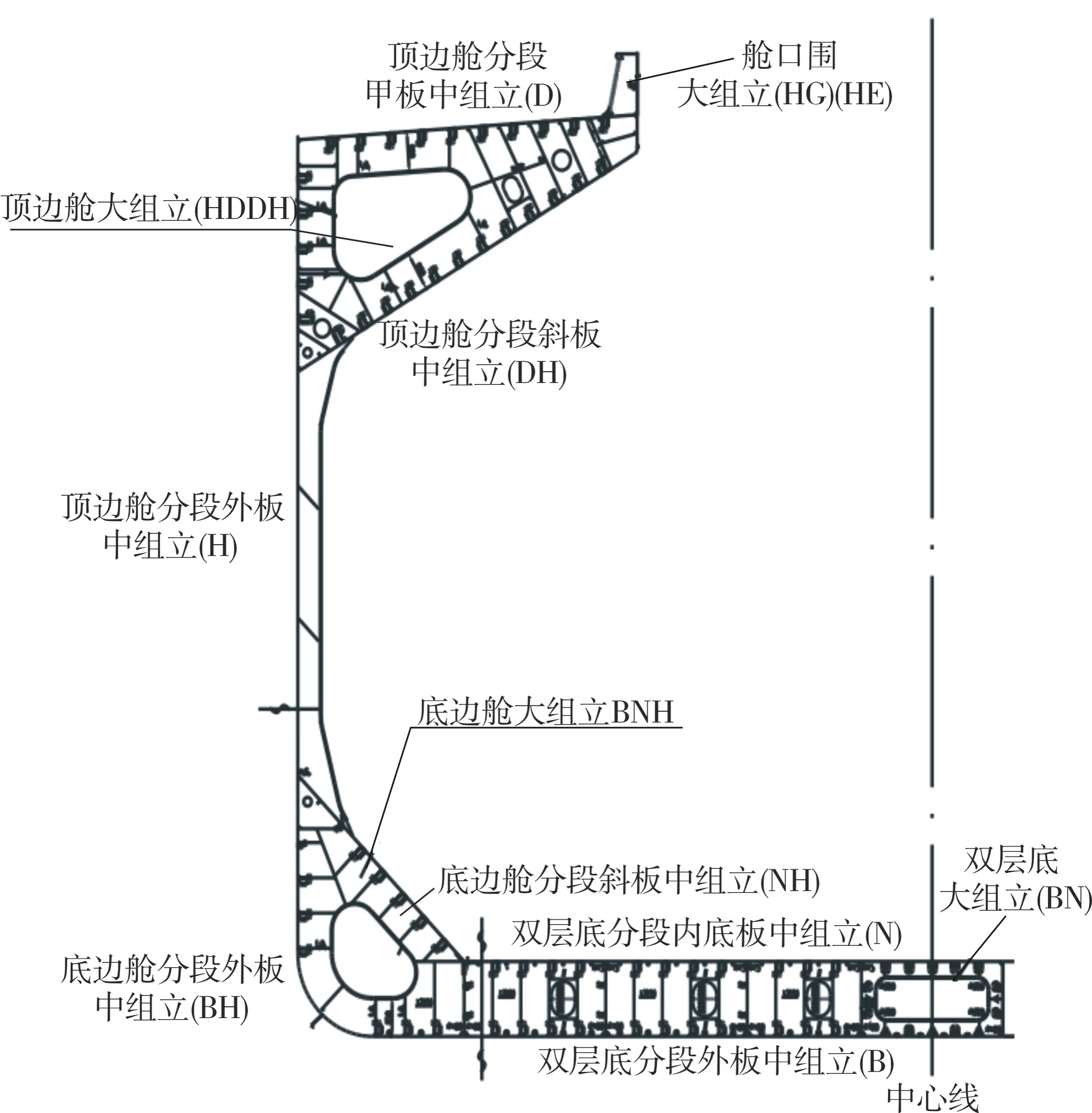

同样以散货船为例,中组立为单位进行分段命名与分割典型划分方式见图3。

图3 以中组立为单位的分段分割与命名示意

具体做法为:

(1) 以常规散货船边底大组立为例,以中组立为单位进行分段分割,可分割为斜板(NH)、舷侧外板(BH)、底部外板(BB)3个中组立,见图4。

图4 散货船边底的中组立划分

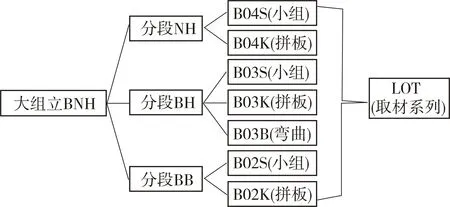

(2)分段分割完成后,将每个分段(中组立)中的构件按照需求时间和加工设备不同的部件分割成取材系列(LOT),见图5。

图5 散货船边底的LOT划分 (4)以中组立进行分段分割后,舾装件托盘也实现了细分。生产设计按中组立提取舾装件托盘(见表2),取代了原先的一个大组立托盘。中组立建造时,直接领取对应分段的舾装件,减少了分拣时间与场地的占用,便于零件流转、中组立制作场地范围的扩大等,明显提高了中组立及大组立装配速度,缩短了分段成形时间。

(3)LOT划分完成后,即可结合构件准备的周期需求(根据构件工序不同、加工难易程度等数据制定),设定钢材使用预定日,见表1。

表1 BNH分段LOT划分后的钢材使用预定

由表1可知,如果按照大组立为单位进行分段分割、托盘管理,那么整个大组立的材料均需在3月10日前准备好,材料最迟在4月6日才会被使用,这样就产生了接近一个月的库存,钢材在库存中会占用场地、资金等。相反,以中组立为单位进行分段命名与分段分割,最终实现船体构件从工场MAPPING标准制定,设计图纸输出,到物资钢材采购和生产钢材物流、预处理、内业加工,全流程小LOT流转,构件流水节拍生产,减少滞留,从而消除浪费,实现构件JIT流转。基于以上成果,对设计图纸与套料原则进行针对性优化,从设计及工艺源头进行改进,带动制造端的变革,从而实现缩短分段制造周期的目的。

4 实船效益评估

根据数据统计,该公司在实施中组立为单位进行分段命名与分段分割后,实现了构件LOT化流转,船体构件在内业的流转由30 d缩减至22 d,周期缩短26%,内业生产效率提升了36%;钢材按照小批次订货后,钢材库存平均减少了42%,钢材转运单位工时所耗用工时(ST)从0.47 h/t下降至0.19 h/t,效率提升了59%;舾装件托盘按照中组立进行提取后,舾装构件的库存平均减少了48%。钢材、中间构件、舾装件的库存大量减少,使有限的人力、场地资源得到了释放,生产各环节的运转得到了根本的改善。

5 结语

近年来,劳动力成本的提高及原材料价格的上涨,航运市场呈现波动起伏的复杂局面,船舶行业面临严峻的挑战,提高船舶建造的生产效率迫在眉睫。以中组立为单位进行分段命名、分段分割及托盘化分道,实现构件JIT流转,能够去掉一些无效的生产过程和生产环节,有效避免浪费,大幅度减少生产过程中时间、场地的占用,达成均衡生产的目的,从而缩短生产周期,显著提高生产效率。我国的骨干船厂,已逐渐实现向以中组立为单位的批量化生产模式的转变,与此同时,应结合船厂的现状,继续加强对JIT控制技术、拉动式计划管理体系等的研究,实现船舶建造各项工艺的发展进步,提高产品竞争力,从而使我国屹立于世界航运强国之林。