轴线车在整船接载落驳中的应用研究

2022-03-04朱波波刘建斌

朱波波,刘建斌

(启东中远海运海洋工程有限公司,江苏 启东 226200)

0 引言

随着国产SPMT的成功研发、生产和应用,国内SPMT保有量快速攀升,凭借其出色的可靠性和灵活性,应用领域正不断扩大,已在桥梁和风电设备运输领域得到广泛应用。船舶建造领域,SPMT虽在潜艇、军舰等小型高附加值船型接载落驳中有少量应用,但在大型常规船型整船接载落驳中的应用案例和文献尚不多见[1]。

船舶在水平船台建造完工后,通常采用滑道滑移接载方式。对于瘦长型船舶,由于船宽小,两舷纵桁或纵壁等强框架覆盖不到船台主承载区,容易引起船台地基超载,无法完成接载作业[2-3]。为此,本文以1.5万t穿梭油船使用SPMT整船接载上半潜驳落墩为研究对象,首先对比分析整船接载上半潜驳方案分类和优缺点,其次对建造搁墩布置和SPMT布车方案进行设计和计算,最后对SPMT船台搁墩布置设计、SPMT布车方案设计、SPMT接载作业方案设计等关键技术进行研究。

1 1.5万t穿梭油船主要参数

1.5万t穿梭油船船型为双曲面线型,结构为双底双壳设计,定位系统采用DP2动力定位技术。该油船主要参数为:总长137.0 m,型宽22.8 m,型深12.5 m,吃水4.0 m,空船重量5 972 t。

2 接载方案对比分析

穿梭油船在水平船台完成总装建造和调试后,使用半潜驳接载和下水。接载方式分为3种类型,分别是滑靴接载、液压台车接载、SPMT接载。这3种接载方案对比分析见表1。

表1 接载方式对比分析

3 船台搁墩布置方案设计

3.1 全船重量分布曲线计算

根据穿梭油船船体结构、轮机设备、管路系统、电气系统、舾装件等的重量和沿船长方向的分布,叠加计算穿梭油船沿船长方向每米重量,生成全船重量分布曲线,作为搁墩和SPMT布车设计的数据输入。通过全船重量分布曲线得知,穿梭油船艉部重量约1 000 kN/m,舯部重量约350 kN/m,艏部重量约500 kN/m,艉部区域重量集中。

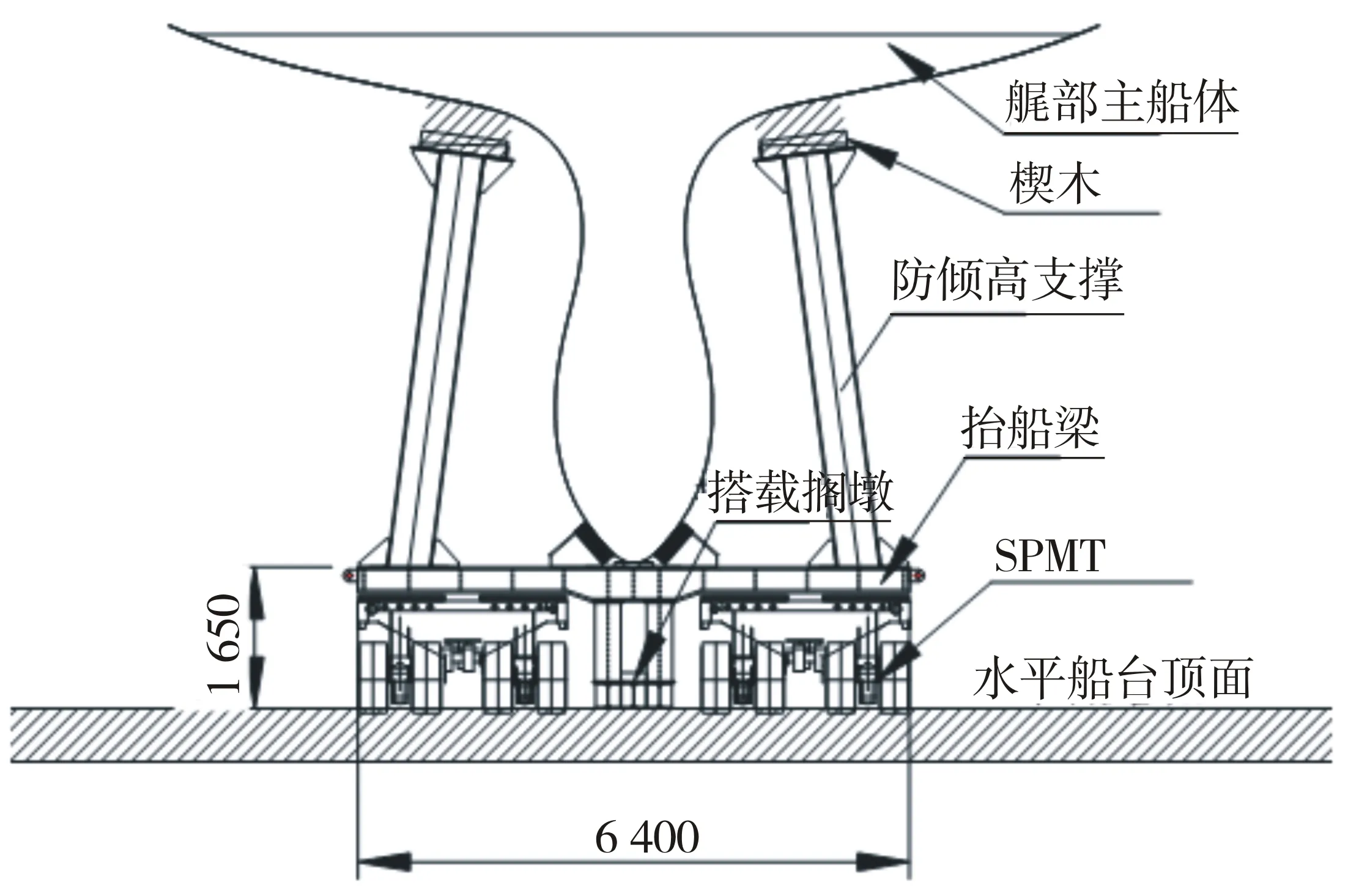

3.2 艉部抬船梁设计

该油船FR4到FR50肋位为艉部区域。该区域长34.3 m,重25 600 kN,为双曲面大线型区,平底区瘦小,搁墩和SPMT布车空间不足。为解决船台搭载搁墩布置和SPMT布车空间不足问题,采用SPMT抬船梁加搭载搁墩一体组合设计。抬船梁作为SPMT顶升支撑工装,将艉部区域重量传递到SPMT车板上。抬船梁下方的搭载搁墩作为艉部区域搭载过程中的支撑点,将艉部区域重量传递到船台上。

抬船梁采用机翼型箱梁设计,主要参数如下:长6.4 m,宽0.8 m,中间高0.4 m,两头高0.3 m,额定承重2 600 kN;艉部共布置10条抬船梁,平均承重2 560 kN。抬梁上方设计防倾高支撑,防倾高支撑上方使用楔木塞紧。楔木可有效增加与船体接触面积、减少应力集中、规避船体变形和油漆破损。抬船梁布置见图1,抬船梁应力云图见图2。

图1 抬船梁布置(单位:mm)

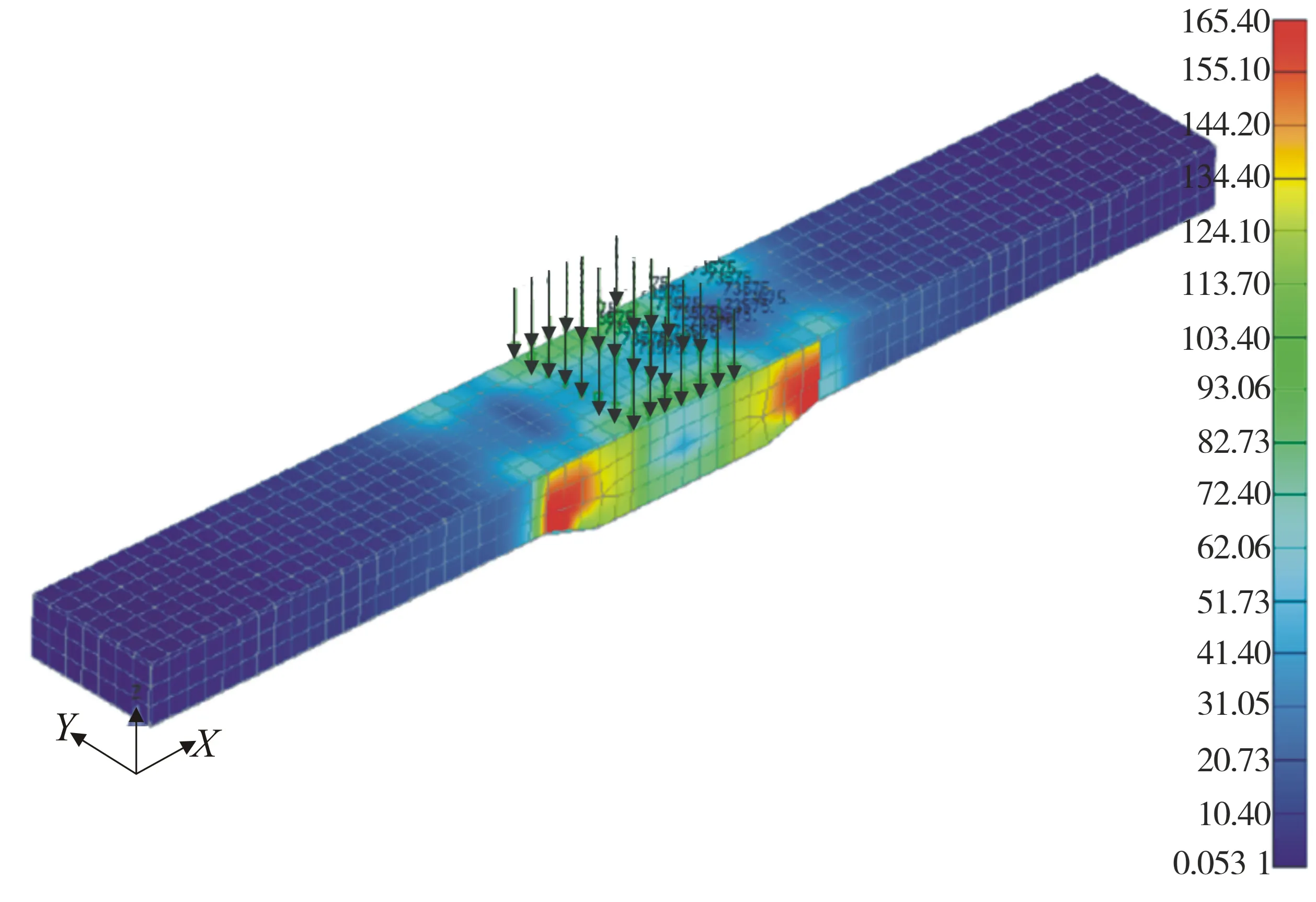

图2 抬船梁应力云图(单位:MPa)

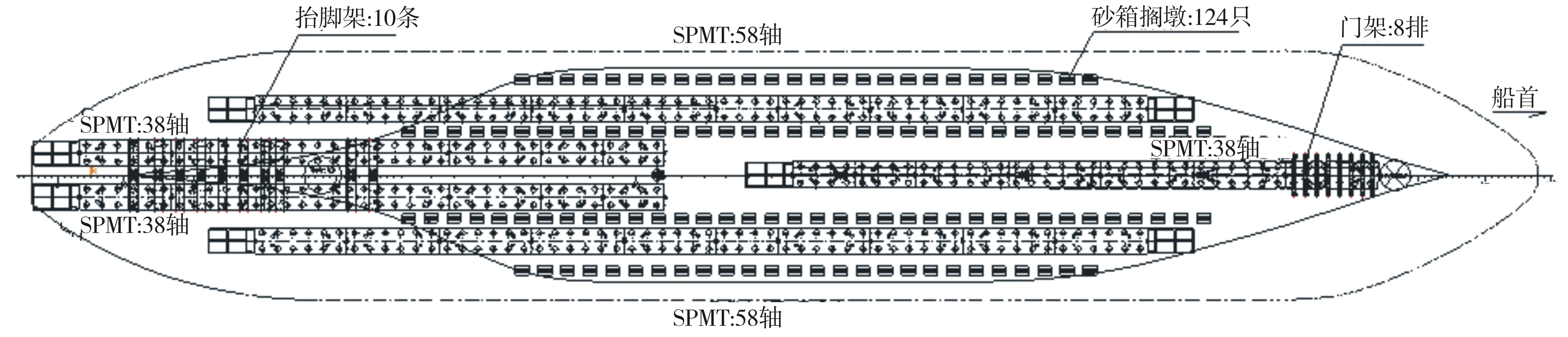

3.3 舯部沙箱搁墩设计

该油船FR51到FR89肋位为舯部区域。该区域长80.5 m,重26 500 kN,为平行中体区域;底部平底区域大,采用普通砂箱搁墩。砂箱搁墩高1.68 m,额定承重750 kN,沿船长方向布置4纵列,中间预留3列SPMT布车空间,共计124只搁墩,平均承重220 kN,见图3。

3.4 艏部门架设计

该油船FR90到FR119肋位为艏部区域。该区域长22 m,重7 620 kN。门架在搭载过程中作为搁墩使用,在接载过程中作为SPMT的支撑工装。门架高1.65 m,额定承重1 000 kN;沿船长方向布置8排,平均承重950 kN。

4 SPMT布车方案设计

4.1 SPMT布车图

根据全船重量分布,艉部中间布置2列76轴线,艏部中间布置1列38轴线,舯部两侧布置2列116轴线,总计230轴线SPMT,见图3。

图3 SPMT布车图

4.2 SPMT轴载及对地压强计算

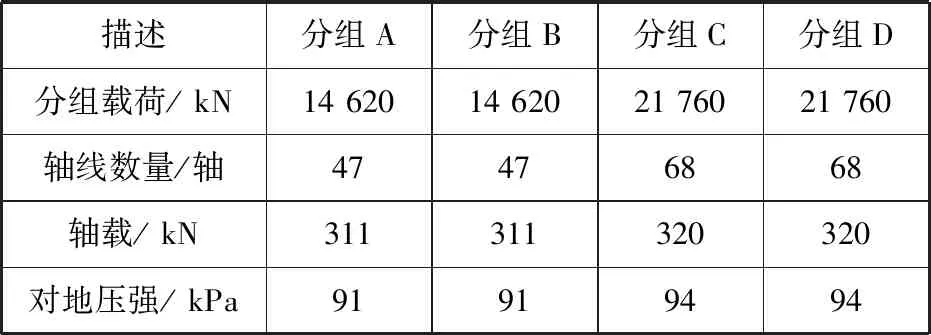

车货总重量为72 710 kN,将230轴SPMT车组编为4个。根据力矩平衡原理计算各分组载荷;根据分组内轴载相等原理计算各分组轴载;根据单轴线对应的投影面积计算对地压强。计算结果见表2。

根据摩擦阻力系数、车货重量、动力头可提供的牵引力,计算得出牵引力安全系数,见表3。

综上,SPMT最大轴载320 kN小于额定轴载400 kN, 轴载满足要求。最大对地压强94 kPa小于船台额定压强100 kPa, 对地压强满足要求。最大摩擦阻力3 563 kN小于额定牵引力9 250 kN,动力头牵引力满足要求。

4.3 SPMT枕木设计

SPMT枕木采用铁木+楔木+木板+橡胶垫组合设计。枕木高度可以通过楔木和木板调整,确保枕木与船底板有效贴合、所有枕木受力均匀,有效防止在SPMT顶升和行走过程中引起的穿梭油船船底板结构变形。

表2 分组载荷

表3 动力头牵引力计算

4.4 穿梭油船底板强度校核

根据SPMT枕木对船体结构的支反力,可计算出最大支反力为2 200 kN;最大船底结构应力为157.0 MPa,小于许用应力213.0 MPa,满足要求。

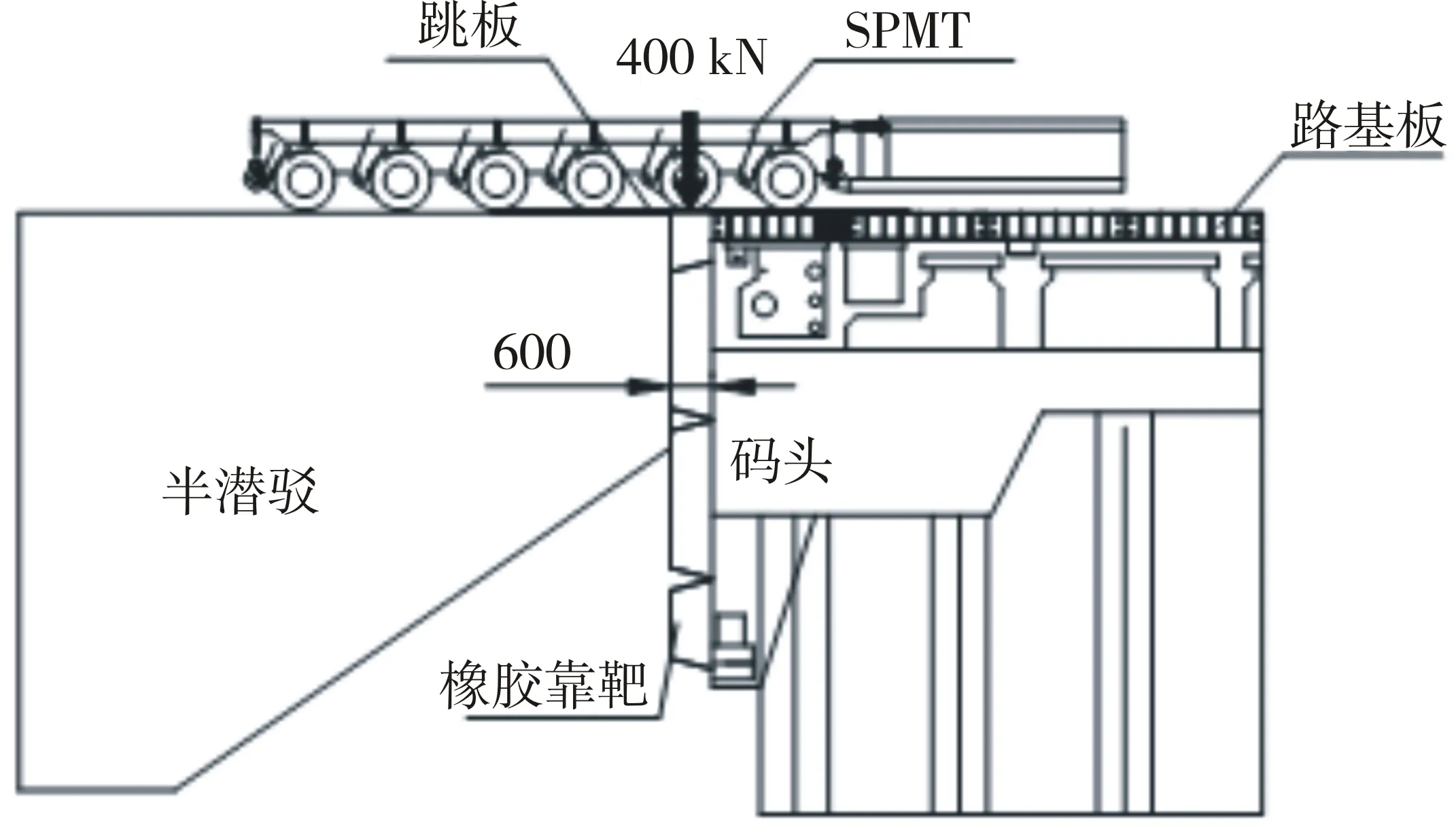

4.5 SPMT行走路线船台及半潜驳强度校核

根据SPMT对地压强,计算船台码头地面和半潜驳甲板结构强度。结果显示,船台码头区面板强度不足,半潜驳甲板及反面结构强度满足要求。路基板采用模块化设计,其长×宽×高为15.0 m ×2.0 m×0.3 m。路基板垂直于SPMT行走方向铺设,两端支撑在码头桩位上,将SPMT载荷通过路基板直接传递到码头桩位,此做法可有效解决码头面板强度问题。

5 SPMT接载落驳作业方案设计

5.1 半潜驳系泊设计

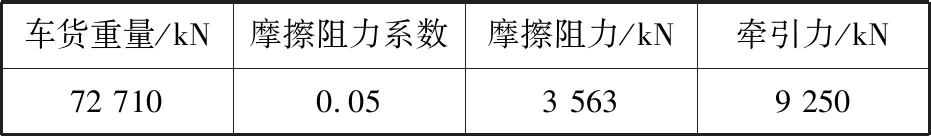

半潜驳艉部停靠码头后,通过左舷带1根涨水缆绳和1根位置调节缆绳,以及右舷带1根落水缆绳和1根位置调节缆绳固定。船位可通过缆绳末端绞车进行调整,确保接载过程中驳船相对码头的位置偏差控制在正负50 mm以内,见图4。

图4 半潜驳系泊设计

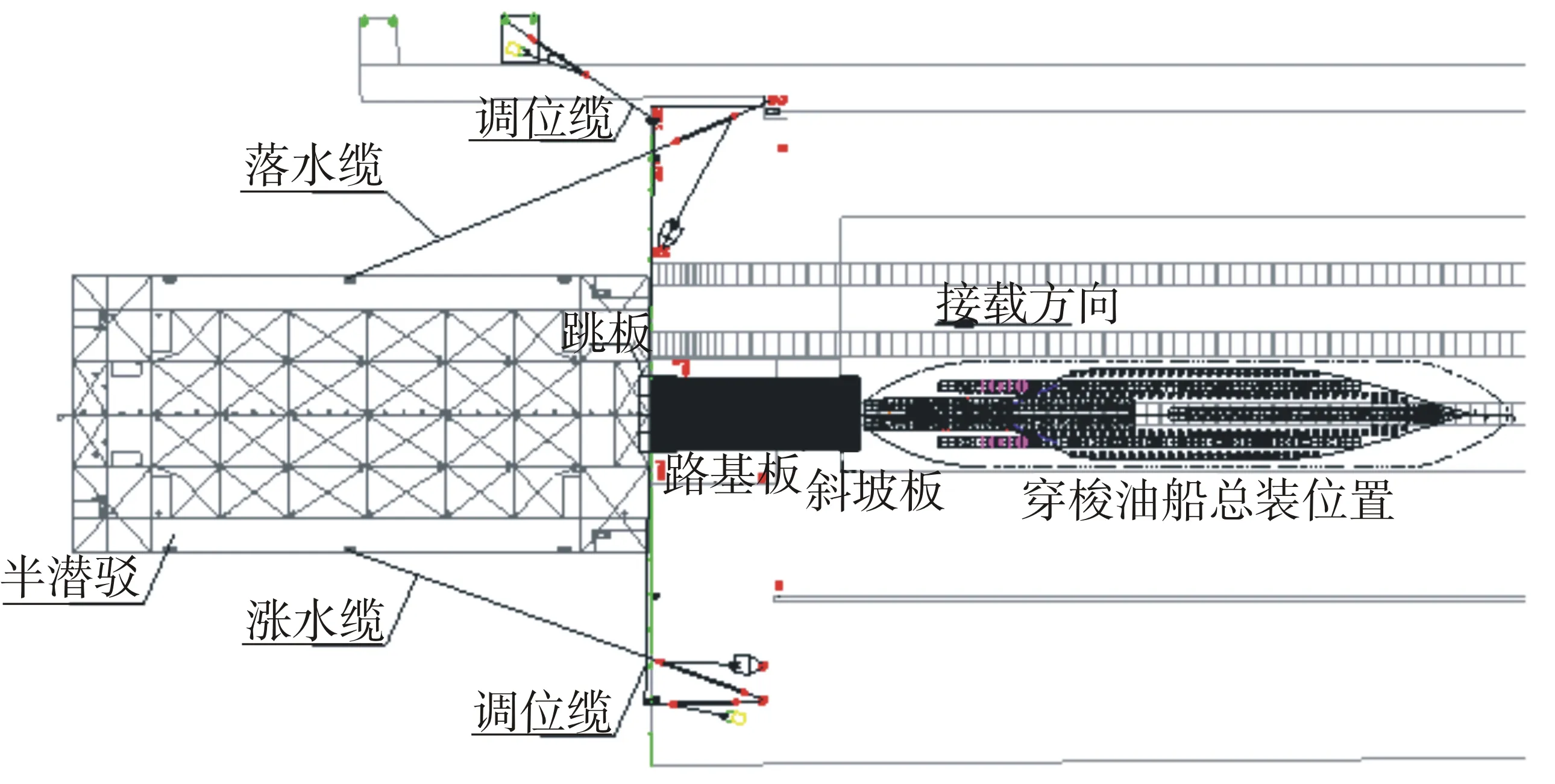

5.2 SPMT跳板设计

半潜驳靠码头后,驳船舷侧与码头间隙0.6 m,采用30 mm厚钢板作为过驳跳板。钢板长×宽为6 m×3 m,以轴线车中心线作为钢板定位基准,垂直于码头并排摆放4块跳板。SPMT车宽2.43 m,轴距1.4 m,滚装期间只有1轴线压在0.6 m跨距内,见图5。

图5 跳板载荷形式(单位:mm)

跳板强度计算如下:

(1)静力计算概况

单跨梁形式:简支梁;跳板跨距为600 mm;活动载荷标准值:400 kN;活动载荷弯矩设计值:6.00×104kN·mm;活动载荷剪力设计值:300 kN·mm。

(2)截面特性

钢板厚度:30 mm;钢板宽度:3 000 mm;屈服强度:355 MPa;截面积:9.00×104mm2;惯性矩:6.75×106mm4;剖面模数: 4.50×105mm3;弹性模量:2.06×105MPa。

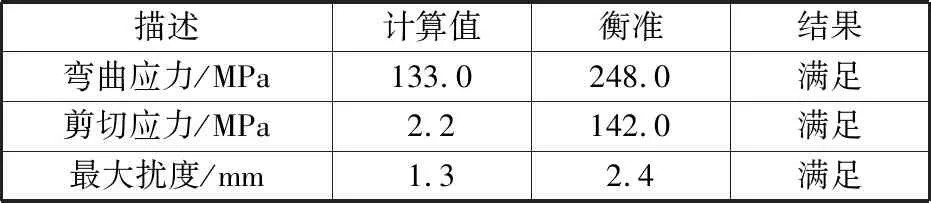

跳板强度和扰度计算见表4。

表4 跳板强度和扰度计算表

5.3 SPMT拼车和进车顶升

按照SPMT分组设计,将SPMT分成3列38轴线和2列58轴线单独拼车、划线和枕木铺设。拼车完毕后,将SPMT逐列开入穿梭油船底部指定位置,5列车进行分组和信号并联。所有SPMT一起缓慢顶升,待载荷达到设计载荷5%时停止顶升,通过调整楔木将所有枕木塞实,然后开始同步顶升,将整船完全托起。

5.4 SPMT接载及半潜驳调载

在接载过程中,通过半潜驳艏、艉压载舱的压、排水,补偿潮汐涨落与SPMT接载到半潜驳船上的重量。

半潜驳甲板始终保持高于码头50~200 mm。若高差小于设计值,SPMT停止前进,待高差达到设计范围时继续前进;若高差大于设计值,SPMT加速前进,待高差达到设计范围后恢复正常速度。

5.5 穿梭油船落驳和SPMT退车

通过穿梭油船平底四角标记点,定位穿梭油船在半潜驳上的位置。穿梭油船相对驳船位置定位完成后,SPMT下降并将穿梭油船落到提前布置好的搁墩上。在落墩过程中要求搁墩木和底板的间隙均匀。若出现间隙不均匀情况,可使用楔木调节,确保所有搁墩木与底板贴合。最后将SPMT分列退出。

6 结语

轴线车在整船接载落驳中的应用技术研究,成功将SPMT应用领域拓展到整船接载落驳中,解决了船体艏艉线型大引起的载荷集中、码头面板承载力不足、驳船下潜深度不足、船底板结构偏弱等相关技术难题,同时提高了接载下水作业安全性。