应用M值推导检测内齿齿厚的方法的研究

2022-03-04刘学

刘学

中国航发长春控制科技有限公司,中国·吉林 长春 130000

1 引言

齿轮作为现代航空机械加工生产过程中十分重要的内容之一,一直深受大家的关注,在生产制造过程中,一般采用测量弧齿厚来控制圆弧齿轮的径向尺寸的精准度。如何快速批量的检测小孔内齿轮齿厚一直是检验难点。论文结合工作和实际的操作经验,与大家共同研究探讨齿厚的检测方法。

2 现有内齿齿厚的检测方法

目前,现场内齿轮的检测主要有以下检测方法。

2.1 万能工具显微镜法

主要是依靠圆盘找正法,需要找正内齿的中心,使其与设备的中心重合。需要给定内齿的分度圆直径,通过两切点,找出两切点与中心的夹角,在计算出齿厚。但是这个需要工人有较高的技能水平,而且检测效率低。

2.2 三坐标法

检测精度高,能够检测Φ10 以上的内齿,检测效率高。但是对三坐标的要求很高,需要有扫描功能,还要有专有的齿轮检测模块,而且需要知道相应的参数,如分度圆直径、压力角等。

2.3 齿轮检测中心法

检测精度高,检测效率很高,能够检测Φ25以上的内齿,还需配备相应的内齿检测模块。而且需要知道相应的参数,例如分度圆直径,压力角等。

2.4 专用量具检测法

检测效率高。但是只能检测一种规格的尺寸,不能给出实际值,随着使用增加也会磨损,需要定期校验,还需准备校检的量具。

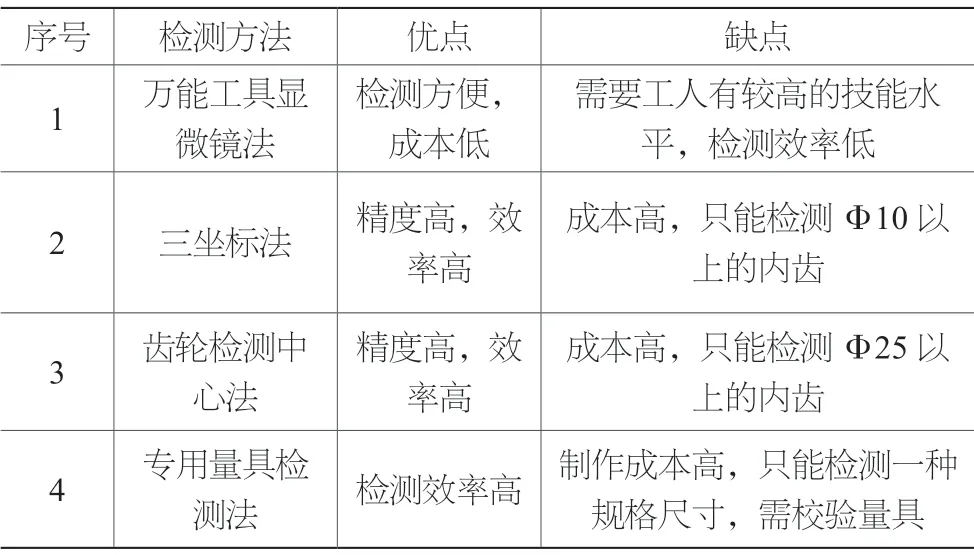

现将上面的检测方法进行总结,见表1。

表1 现场内齿轮的检测方法

3 内齿齿厚检测方法的研究

3.1 齿厚的计算

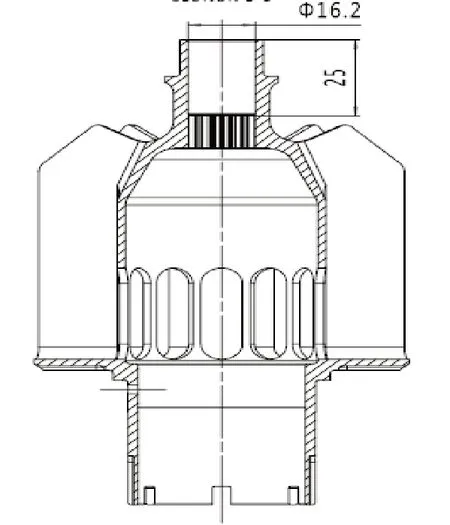

以笔者所在公司的零件叶轮为例,叶轮是复杂壳体类零件。在其内部有一内齿,其中内齿的齿顶圆仅为Φ12.5(见图1),内齿距上端面深25(见图2),大家都知道外齿检测相对容易,小内齿的检测相对难一些。目前公司现有的检测设备不能对其齿厚直接进行检测。每次检测齿厚都请托到第三方进行检测[1]。不仅需要测量费用和人力进行送取,还影响产品生产进度。

图1

图2

3.2 专用名词的定义

3.2.1 什么是齿厚

齿厚是指包括基圆与齿顶圆在内的任何一个圆与任意齿两侧齿廓相交的弧长。简单的可以理解为两啮合点在分度圆上的弧齿厚。

3.2.2 什么是跨棒距

跨棒距是表示齿厚的一个间接参数,用两根小圆棒卡在相对的齿槽里,测量其外缘的尺寸,这就是跨棒距M,这个小圆棒称为节圆棒,类似测量螺纹的三针。注意节圆棒要与齿面节圆处相切[2]。

论文通过测量出跨棒距(M 值),再通过跨棒距(M 值)与齿厚的关系,推导出零件的跨棒距和齿厚的公式,从而间接地计算出齿厚,解决不易测量难题。

3.2.3 什么是压力角

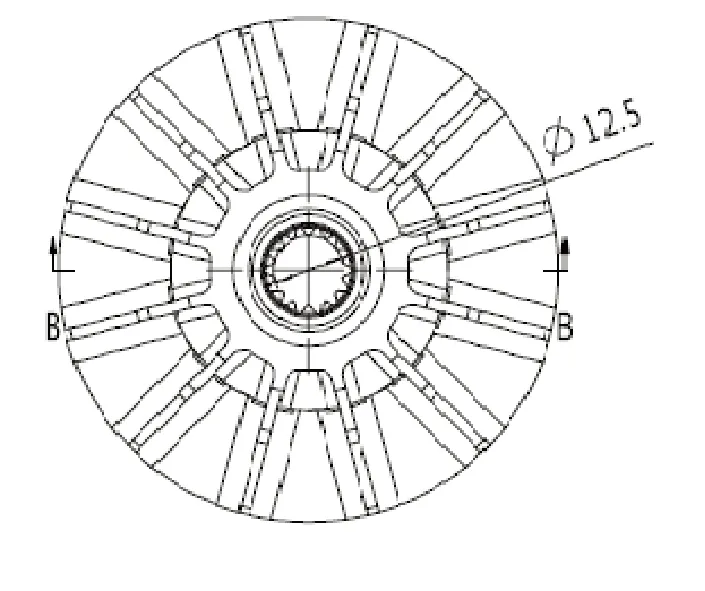

在不考虑摩擦力的情况下,一对齿轮啮合时,在分度圆上啮合点的法向方向与该点的瞬时速度方向所加夹的锐角。即受力方向和运动方向的夹角(见图3)。

图3

3.2.4 什么是分度圆

分度圆是为了便于齿轮设计和制造而选择的一个尺寸参考。齿轮分度圆上具有标准的模数和标准的压力角,所以取它作为齿轮各部分尺寸的计算基础。分度圆半径如图3中r 所示。

3.2.5 什么是变位系数?

变位系数,是用于减小齿轮传动的结构尺寸。齿轮的变位系数是变位系数x 径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x 为正,内移x 为负。除了圆锥齿轮有时采用切向变位xt 外,圆柱齿轮一般只采用径向变位。变位系数x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量[3]。

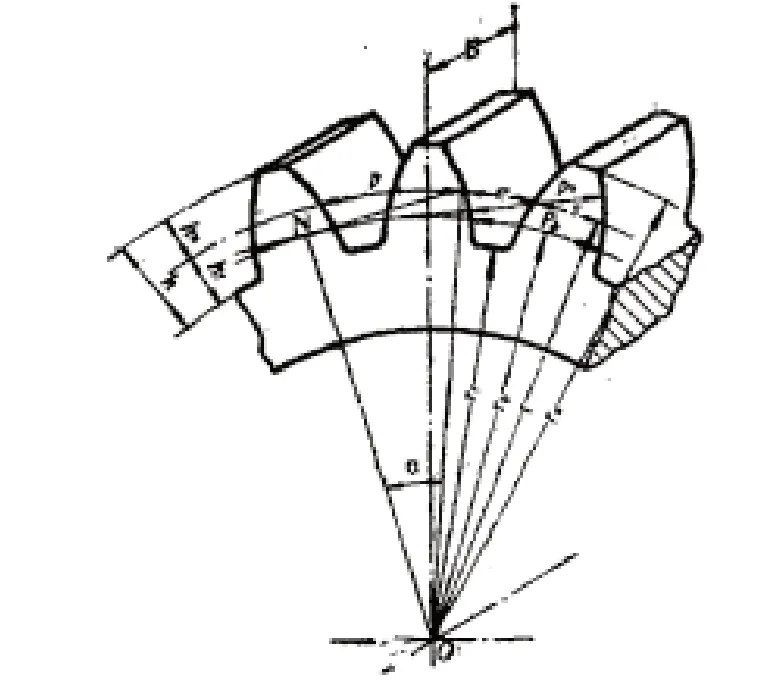

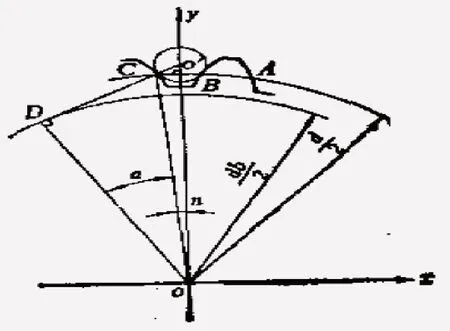

3.2.6 由图4可以导出下列公式:

图4

双数内齿:M=DX-dp。

单数内齿:M=DX COS(90°/Z)-dp。

其中,DX=df×COSαf/COSαx

Invαx=Invαf±dp/(mz COSαf)π/(2z)±2ξtgαf/z

再根据齿厚与分度圆的关系,可以导出下列公式:

通过公式推导:Sf=πm/2。

双数内齿:Sf=π/(2z)×(Mdp)×COSαX/COSαf。

单数内齿:Sf=π/(2z)×(Mdp)×COS(90°/z)×COSαX/COSαf。

式中:DX——圆棒中心到齿轮中心间距离的二倍;

z——齿数;

dp——节圆棒直径;

df——分度圆直径;

αf——分度圆压力角;

αx——圆棒中心压力角;

m——模数;

Inv——渐开线函数符号;

ξ——变位系数;

Sf——齿厚。

以上公式中,有“±”和“±”号者,上面用于外齿轮,下面用于内齿轮。

3.3 节圆棒的选用

跨棒距M 的量具使用两个同一直径的光滑节圆棒,放入被测齿轮相对的两个齿槽中,并使之与齿廓在分度圆附近接触。然后用千分尺或游标卡尺测量出两圆柱之间的距离M。可以看出,跨棒距测量的精准度直接影响齿厚的结果。节圆棒的选择直接影响跨棒距,如何选择合适的节圆棒至关重要。

由图5可以看出,圆柱形直齿轮:

图5

θ=(AC-AB)/df×180/π=(πm-Sf)/zm×180/π

=180/z(1-Sf/πm)

dp=2(O’D-CD)=2[d0tan(αf+θ)-d0/2×tanαf]

=d0{tan[αf+180/z(1-Sf/πm)]-tanαf}

其中,d0 为基圆直径,Sf=πm/2。

4 量具的使用

测量外齿跨棒距M 操作没问题,用节圆棒放入被测齿轮相对的两个齿槽中,并使之与齿廓在分度圆附近接触。然后用千分尺或游标卡尺测量出两圆柱之间的距离M 即可。但实际操作过程测量内齿跨棒距M 不方便,例如前文提到叶轮,内齿非常小,节圆棒很容易掉落。下面向大家推荐一种量具,叫跨棒距测量尺(类似内径表见图6、图7),跨棒距测量尺有不同的规格,球头也有不同的规格,能够快速检测内齿的M 值。

图6

图7

5 结语

经过公式推导,能够得出M 值与齿厚的关系式。又经过推导,推导出合适的节圆棒,能够减少检测跨棒距M 的误差,有通过公式的转变能够将复查的测量变得简单化。一个好的检测方法,不仅能够提高检测效率,还能提高产品的质量。