三维电催化氧化深度处理渗滤液膜生物反应器出水

2022-03-04种轲李尧高兴旺

戴 昕, 种轲李尧, 郭 燕, 高兴旺

(南京万德斯环保科技股份有限公司, 江苏 南京 211100)

0 引言

渗滤液是垃圾在堆放、 填埋过程中经渗流产生的复杂、生物难降解有机废水[1]。 目前,常用处理工艺为“预处理+生物处理+深度处理”,其中在深度处理环节以膜技术应用为主。 膜处理技术属于减量化处理,处理废水过程中易产生大量浓缩液,长期采用填埋场回灌法处理浓缩液会使渗滤液的盐分含量逐渐提高,引起生化池进水盐度增加,进而导致渗滤液处理效率降低[2-3]。 因此,研究渗滤液全量化处理技术是解决渗滤液污染问题的关键。

电催化氧化法是通过阳极氧化及电解产生的羟基自由基等强氧化性基团高效降解有机物的水处理技术, 常用于有毒或生物难降解有机废水的处理[4]。近年来,由于传统电催化氧化法的高耗能、低电流效率问题,三维电催化氧化技术的优化研究逐渐增多。该技术是在传统电氧化体系基础上, 向极板间添加具有导电性材料,通过提高极板间电化学反应速率,进而改善有机物降解的效果[5-6]。

本文针对渗滤液MBR 出水难生物降解特性,采用三维电催化氧化技术深度处理, 通过探究粒子电极种类、粒子电极投加量、电流密度和电解时间对有机物去除效果的影响, 以期为渗滤液全量化处理技术的工程应用提供理论依据和技术支撑。

1 材料与方法

1.1 废水水质

本试验废水取自安徽某垃圾填埋场渗滤液处理系统MBR 单元出水,水质情况见表1。 水样经气相色谱-质谱联用仪分析,废水中有机物以酚类、芳烃类、卤化物类为主,该类有机物均属难生物降解有机污染物。

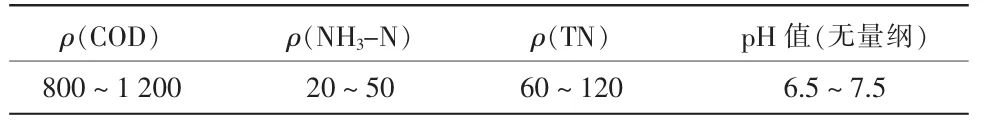

表1 废水水质 mg·L-1

1.2 实验装置和材料

(1)实验装置

三维电催化氧化装置由阳极、阴极、粒子电极和电解槽组成,电解槽有效容积为0.8 L,阳极采用自制Ti/SnO2SbO3CuO 电极,阴极选用不锈钢板,阴极表面包覆PTFE 纤维毡,极板间距10 mm。 以直流稳压电源作为供电电源,废水由循环水箱进入电解槽,通过蠕动泵实现溶液的外循环,具体结构见图1。

图1 三维电催化氧化装置示意

(2)粒子电极制备

将SnCl4·5H2O,SbCl3和MnCl2·4H2O 在常温下分别溶解于盐酸溶液,加入C4H10O,混合均匀,将洗净的陶瓷放入混合液中浸泡0.5 h,放入烘箱于30℃温度下干燥1 h,500 ℃温度下焙烧2 h,按上述工序浸泡、干燥和焙烧重复操作3 次,待改性完成,常温保存,备用。 此粒子电极为浅灰色、粒径约为5 mm的陶瓷球,其平均孔径为9.12 nm、孔容为0.418 cm3/g、比表面积为203.25 m2/g。

1.3 实验方法

以MBR 出水为试验用水,将粒子电极填充至极板间,加入试验用水,至水槽刻度线。接通电源,开启蠕动泵使溶液流动, 设置外循环流量为1 L/min,每隔1 h 取样分析,考察粒子电极种类、粒子电极投加量、电流密度和电解时间对COD 去除效果的影响。

1.4 分析方法

COD 采用重铬酸钾法;pH 值使用酸度计测定。

2 结果与讨论

2.1 粒子电极种类对COD 去除效果的影响

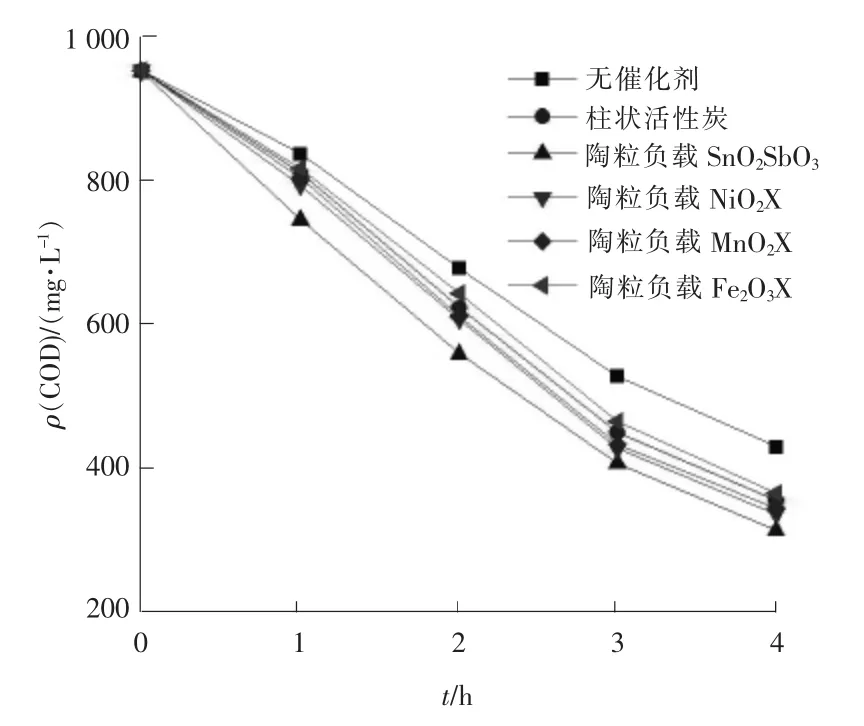

试验进水ρ(COD)为952 mg/L,初始pH 值为7,在粒子电极投加质量浓度为8 g/L、电流密度为20 mA/cm2条件下电解4 h, 不同种类的粒子电极对COD 的去除效果见图2。

图2 不同粒子电极种类对COD 的去除效果

由图2 可以看出,与无粒子电极体系相比,经4 h 电解,负载NiO,Fe2O3,MnO2,SnO2SbO3陶瓷和柱状活性炭的三维电催化处理后出水COD 浓度均有下降, 其中陶瓷负载SnO2SbO3电极协同处理效果最佳,出水ρ(COD)为308 mg/L,与无粒子电极体系相比降低约27.5%。 这是由于陶瓷表面SnO2具有半导体特性,且掺入Sb 使得SnO2晶格膨胀造成缺陷,形成的空穴具有较强的电子俘获能力, 可加速电子转移的反应。 同时,由于陶粒的良好亲水性,通过极化作用易使·OH 电子被吸附, 提高了·OH 产生量,进而有效提升电流利用率[7]。 因此, 选择陶粒负载SnO2SbO3作为粒子电极为佳。

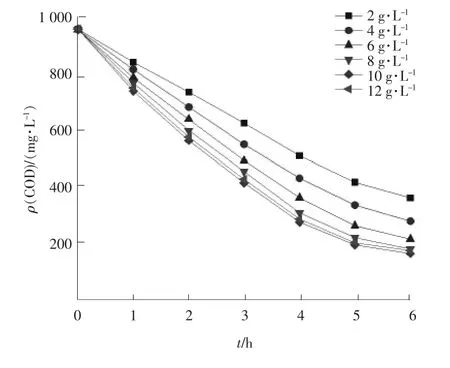

2.2 粒子电极投加量对COD 去除效果的影响

以陶粒负载SnO2SbO3作粒子电极,在电流密度为20 mA/cm2条件下,电解6 h,不同粒子电极投加量对COD 的去除效果见图3。由图3 可以看出,随着粒子电极投加质量浓度由2 g/L 增至10 g/L,出水COD浓度逐渐降低,当投加量为10 g/L 时,出水ρ(COD)为165 mg/L, 继续增加粒子电极投加量至12 mg/L,电氧化出水COD 浓度降低幅度变小。随着粒子电极投加量增加,电极总表面积增大,活性点位增多,有利于提高电催化反应速率, 而负载型陶粒电极投加量过多,难均匀分布且易发生短路问题,致使有效工作粒子电极数量减少,电氧化反应速率降低。 因此,设定粒子电极最佳投加质量浓度为10 mg/L。

图3 不同粒子电极投加量对COD 的去除效果

2.3 电流密度对COD 去除效果的影响

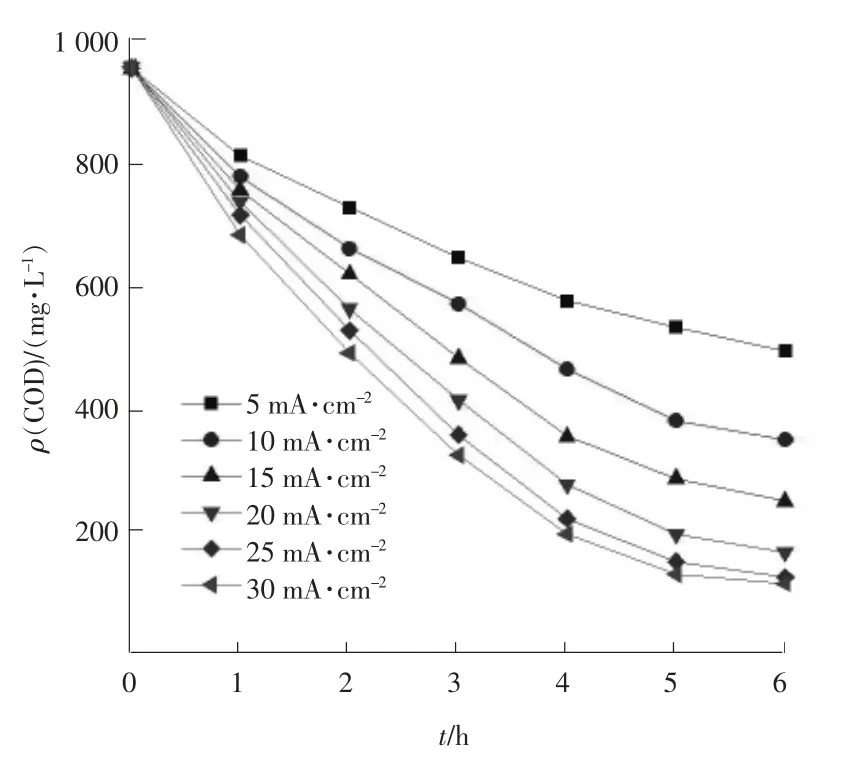

以陶粒负载SnO2SbO3作粒子电极,在粒子电极投加质量浓度为10 g/L 条件下电解6 h,不同电流密度对COD 的去除效果见图4。

图4 不同电流密度对COD 的去除效果

由图4 可知, 随着电流密度的增加,COD 的降解速率逐渐增加。当施加电流密度为25 mA/cm2时,经6 h 电解处理,出水ρ(COD)为125 mg/L,COD 的降解速率达137 mg/(L·h)。之后,继续提高电流密度,COD 的降解速率增幅较小, 且随着电解时间的延长,各电流密度下的电解效果均提升较小。 因此,电流密度宜选用25 mA/cm2,与前期研究结论一致[8]。

2.4 电解时间对COD 去除效果的影响

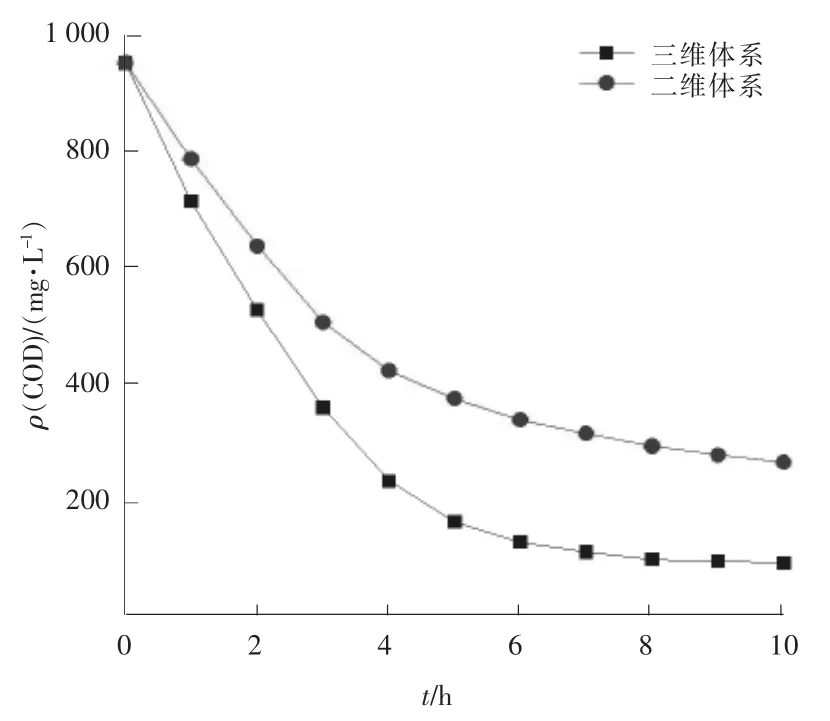

以陶粒负载SnO2SbO3作粒子电极,在粒子电极投加质量浓度为10 g/L、 电流密度为25 mA/cm2条件下电解,另作相同条件的无粒子电极对照实验,不同电解时间对COD 的去除效果见图5。

图5 不同电解时间对COD 的去除效果

由图5 可以看出,与二维体系相比,由陶粒负载SnO2SbO3粒子电极构成的三维体系对有机污染物的去除效果改善显著。 随着电解时间的增加, 出水COD 浓度逐渐降低。 电解前5 h,COD 降解速率为160 mg/(L·h), 继续延长电解时间, 后5 h 电解阶段COD 降解速率仅为12 mg/(L·h),COD 的去除效果显著降低。 这主要是因为三维电化学发生强氧化性的位置主要在极板周边,浓度相对高时的渗滤液MBR出水以芳烃类、卤化物类有机物为主,该类有机物电解前期易被电极表面产生的羟基自由基降解, 而电解后期渗滤液有机物浓度降低, 污染物质与极板接触的频次降低, 处理效率下降。 当电解时间为8 h时,出水ρ(COD)为92 mg/L,水质满足GB 16889—2008 《生活垃圾填埋场污染控制标准》 表2 排放标准。 之后,延长电解时间至10 h,废水有机物去除效果改善不明显。考虑工艺能耗控制,在满足出水水质达标要求下, 应尽量控制三维电催化氧化的电解时间,因此,选择电解时间为8 h 为宜。

2.5 能耗分析

废水处理量为5 L,进水ρ(COD)为952 mg/L,初始pH 值为7,以陶粒负载SnO2SbO3作粒子电极,在投加量为10 g/L、电流密度为25 mA/cm2、电流数为4、总施加电流为10 A、槽电压为3.2 V 条件下电解8 h,处理能耗(以COD 计)为59.53 kWh/kg,相同条件下,无粒子电极体系处理能耗为78.52 kWh/kg。相比可知, 三维体系在优化工况下可节省24.2%的电耗。

3 结论

(1)针对垃圾填埋场渗滤液MBR 出水难生物降解特性,采用三维电催化氧化深度处理,加入粒子电极体系对有机污染物的降解效果显著, 均优于无粒子电极体系。其中陶粒负载SnO2SbO3电极的协同处理效果最佳,与无粒子电极体系相比,出水COD 浓度降低了了27.5%。

(2)通过单因素实验研究,在粒子电极投加量为10 g/L、电流密度为25 mA/cm2条件下,电解8 h,对有机污染物去除效果最佳,处理出水ρ(COD)低于100 mg/L,达到GB 16889—2008《生活垃圾填埋场污染控制标准》表2 的排放要求。