某油田生产水处理系统管线腐蚀失效分析

2022-03-04倪先锋樊荣兴杜晓杰

刘 鹏* 倪先锋 樊荣兴 杨 阳 金 磊 杜晓杰

(1. 中海石油(中国)有限公司天津分公司 2. 中海油(天津)管道工程技术有限公司)

0 引言

某油田生产水处理系统管线整体壁厚减薄严重。2020 年8 月,腐蚀探针监测数据显示,探针平均腐蚀速率为0.073 mm/a,已接近SY/T 5329—2012 《碎屑岩油藏注水水质推荐指标及分析方法》中注水水质推荐指标要求,注水水质腐蚀速率≤0.076 mm/a。对现场进一步调研后发现,腐蚀较严重的管线主要分布在二氧化氯杀菌剂注入点下游,而上游管线只存在轻微的均匀腐蚀。为了保证生产水处理系统的作业安全,作业公司于2020 年10 月对下游管线进行了拆除及更换,为了查找下游管线发生严重腐蚀的原因,选取了部分下游管线进行失效分析,通过宏观分析、管材化学成分分析、腐蚀性气体检测分析、细菌及铁离子含量检测分析、结垢预测及结垢成分分析等方法,研究了腐蚀发生的原因,并制定了有效的预防及改进措施。

1 注水处理系统简介

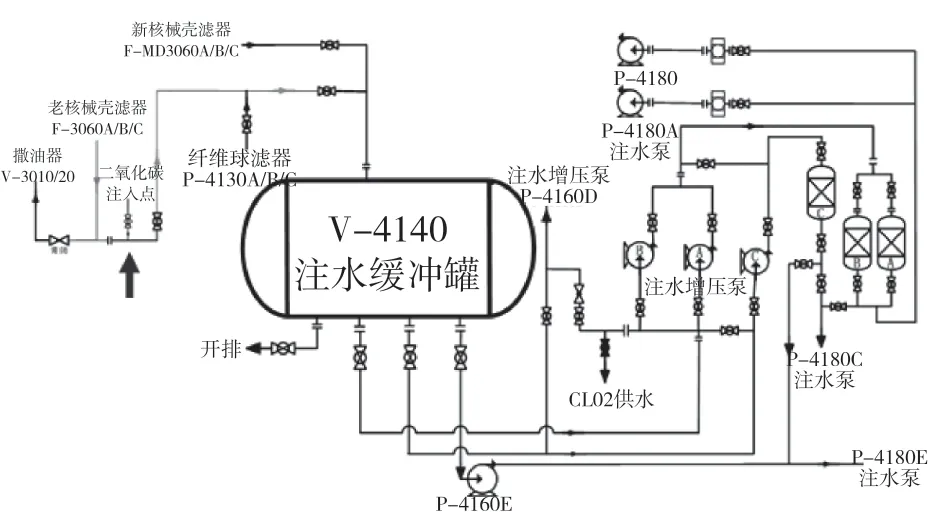

某油田生产水处理系统包括撇油器、加气浮选器及核桃壳过滤器三级处理,为了使其达到注水水质要求,流入的水经由核桃壳过滤器出口与来自水源井水汇合进入注水缓冲罐,通过注水增压泵、注水泵全部回注地层,图1 为注水处理系统流程图,其中二氧化氯注入点为图1 中的箭头标注位置。

图1 注水处理系统流程图

2 回收管段宏观分析

对拆除回收管线的典型位置进行宏观分析,图2为二氧化氯注入点相邻的上游管线,其中存在轻微均匀腐蚀,内壁无明显结垢现象。图3、图4 分别为二氧化氯注入点相邻下游管线、远离注入点的下游管线。不难看出,自注入点至下游的管线均存在较严重的结垢现象,壁厚减薄也较严重。

3 检测分析

3.1 管材化学成分分析

对下游管线(钢管等级:API 5L PSL2 X65)母材进行取样,采用SPECTROLABLAVM11 直读光谱仪对其化学成分进行分析,检测结果可见表1。结果表明:母材化学分成符合订货技术要求。

3.2 腐蚀性气体检测分析

将检测手泵(气体采样器)胶皮管的气嘴连接至待检处(一般为容器压力表),打开待检点阀门,调节气体的流量,抽取一定体积的腐蚀性气体,根据检测管变色范围读出腐蚀性气体的含量。表2 所示为生产水处理系统近两年内腐蚀性气体H2S 与CO2含量(质量分数,下同)检测数据的最大值。由表2 可知,H2S 与CO2含量最高的位置在生产水缓冲罐,含量分别为8×10-6及7%,含量很低,均属于低度腐蚀性环境,即几乎不具备腐蚀作用[1]。

表2 腐蚀性气体检测结果

3.3 细菌及铁离子含量检测分析

采用绝迹稀释法,即将需测定的水样用无菌注射器逐级注入到测试瓶(SRB、TGB、FB)中进行接种稀释,在恒温箱中培养,根据细菌瓶阳性反应和稀释的倍数来计算细菌的数目。

在现场水样加入微量的1:1 盐酸,用总铁或亚铁离子测试管中的显色剂与水样进行反应,之后将测试管与标准比色管进行比对,从而测定水中总铁或二价铁离子的含量。

表3 为近两年内水质中细菌及铁离子含量检测分析数据最高值。根据检测数据可知,水系统中主要处理设备的Fe2+质量含量均在0.2 mg/L 以下,总铁离子在0.3 mg/L 以下,SRB 个数几乎都在25 个/mL 以下,FB 为0 个/mL,TGB 在0.6 个/mL 以下,根据油田的检测标准,生产水处理系统的水质指标合格,基本不会发生微生物腐蚀。

表3 细菌及铁离子质量含量检测数据

3.4 结垢预测及垢样分析

表4 为生产水处理系统的水质分析结果,取样点位于注入点下游。由表4 数据可知,水质矿化度较高,且含有大量Ca2+及少量Ba2+,依据SY/T 0600—2009《油田水结垢趋势预测》标准对平台水质结垢趋势进行预测[2-3],该水质存在CaCO3、BaCO3结垢趋势。

表4 离子质量含量检测数据

选取二氧化氯注入点下游管线内壁结垢产物进行成分分析。对试样采用石油醚、酒精溶解除油、过滤、干燥处理后再进行XRD 测试,扫描角度2θ为3°~80°,采样步宽为0.02,波长λ=1.540 56 nm。XRD 分析结果表明,内壁结垢产物成分主要为FeCO3、FeOOH 以及CaCO3等,其中FeCO3、FeOOH应为腐蚀产物,而CaCO3为水质结垢产物,与结垢趋势预测结果一致。

4 腐蚀原因分析

该生产水处理系统采用二氧化氯杀菌剂,而已知二氧化氯杀菌剂在油田现场制备,工艺如下:

式(1)中: H2SO4物质的量浓度为1 ~2.5 mol/L;式(2)中: H2SO4物质的量浓度为2.5 ~5.5 mol/L;式(3)中: H2SO4物质的量浓度为>5.5 mol/L;

原料NaClO3被还原为ClO2,原料H2O2被氧化为O2,溶解在水中进入注水系统,随着ClO2浓度升高,O2浓度也将相应升高,导致整个生产污水处理系统中溶解氧含量上升,O2是一种很好的去极化剂,使铁失去电子生成Fe2+,与水中的CO32-形成FeCO3。随着水中的溶解氧含量增加,O2将Fe2+氧化为Fe3+[4],生成FeOOH。同时在管道运行时,环境介质导致管道内壁形成碳酸钙垢,垢层不断沉积,发生垢下腐蚀[5]。综合以上因素可知,管线在氧腐蚀与垢下腐蚀的双重作用下,内壁腐蚀不断加剧。

5 防腐措施及建议

(1)将注水水质腐蚀速率严格控制在0.076 mm/a以下,同时提高水中溶解氧含量的检测频次(主要是在加注点之后),溶解氧的质量含量应严格控制在0.1 mg/L 以下。

(2)密切关注杀菌剂加注点后的管线壁厚减薄情况,将重点、加密对该区域管线进行壁厚测量。

(3)定期开展药剂评价工作、优化加注模式。

(4)建议在水系统中加注除垢剂或考虑在加注点后管线增加超声波在线除垢装置。

(5)如可行,建议更换杀菌剂ClO2,在注水系统中可选择加入无腐蚀性的杀菌剂。