基于气固两相流流动特性风帽式布风板结构参数优化

2022-03-03张健平赵彦宾

张健平,赵彦宾,邓 尧

(西南科技大学 制造科学与工程学院 制造过程测试技术教育部重点实验室,四川 绵阳 621010)

新收油菜籽极易吸湿和霉变,由于收获前后多属于梅雨季节,空气温度和湿度较高,如果不及时被干燥处理,可能会导致一夜之间新收油菜籽全部霉变,降低菜籽油的品质和出油率[1-3]。通过热空气流化床干燥技术[4]使其在低能耗情况下短时间内湿基含水率低于8.09%,达到油菜籽安全储藏水分要求,提高油菜籽干燥品质和干燥效率[5,6]。

热空气流化床干燥装置的关键部件是布风板,其主要作用是支撑和均匀流化固体颗粒。布风板结构参数显著地影响着床层内部气固两相流的速度、固含率和压力等参数的分布规律,及热质传递特性[7]。目前许多研究人员针对布风板类型、结构参数和安装方法进行研究和探索。常见的布风板结构类型为直孔型、斜孔型、侧缝型、侧孔型和复合型等[8]。其中直孔型由于具有流动性好、阻力较小、成本低等优点,被广泛用于固体颗粒流化床干燥,然而直孔型在干燥过程中所需的干燥时间较长,干燥品质不太理想,对于小颗粒固体物料将会出现漏料现象[9]。侧缝型和侧孔型布风性能比直孔型或斜孔型好,但其结构复杂,很难适应特殊结构的流化床需求[10]。复合型具有空隙率大,耐压性好等优点,但加工工艺复杂,成本高,开孔率和压降不易控制[11]。

国内外许多研究学者在以上几种传统布风板的基础上进一步优化设计布风板结构参数。陈娟等[12]优化设计了循环流化床布风板的风帽结构,研究分析了风帽布置方式与出口小孔空气射流对密相区射流特性的影响,建立了小孔射流射程的经验关系式,为风帽结构设计及其布置方式提供理论支撑。魏新利等[9]采用Fluent软件模拟分析不同布孔方式和开孔直径的布风性能,结果表明开孔直径2 mm正三角形布孔是最优的布风板结构参数。董淑芹等[13]研究分析了三种不同开孔率的布风板对气固流化床流动特性的影响,结果表明压降随开孔率增大而减小,径向固含率波动随开孔率增大而增大。王涛[14]分析了6种不同布孔方式对流化床层内气相分布特性的影响,其中大小孔间隔不均匀布孔的气相速度分布较分散均一,流化效果好。朱沈瑾[15]研究发现平板布风板固体颗粒平均体积分数波动最大,∧形、∨形和斜板三种布风板波动较小且分布曲线接近。张健平等[16,17]通过实验和数值模拟相结合的研究方法优化设计了布风板的开孔率和布孔方式,结果表明15.84%开孔率圆形不均匀布孔是油菜籽流化床干燥的最佳布风板。刘典福等[18]采用数字图像处理技术可视化研究表明在非均匀布风内循环流化床内,高风速区将会产生大量向上运动的气泡,且横向偏移,增加了高风区的流化速度。郑磊等[19]通过数值模拟对比分析了切向和垂直两种进风方式下鼓泡流化床的流态化特性,模拟结果表明垂直进风的情况下气速在空间上分布均匀性更好。田凤国等[20]通过试验考察发现在非均匀布风配置下,随着固体颗粒尺寸增加,在流化床内平均停留时间变短。

综上所述可知,流化床干燥装置布风板的布风性能直接影响着固体颗粒的流态化和干燥速度的快慢。因此,如何有效地优化设计出布风板结构参数是获得较好干燥效果的关键因素,也是提高干燥效率和干燥品质的关键影响因素。然而,目前有关布风板结构参数研究成果通常都具有明确的应用对象,难以指导油菜籽流化床干燥设备的设计。即使文献[16-17]对油菜籽流化床干燥装置布风板进行研究,但还存在漏料现象,需进一步优化设计布风板结构。文献[21-22]研究表明:布风板面板结构、风帽开孔夹角和风帽开口瓣数是风帽布风板性能的3个主要影响因素。因此,本文在文献[16]15.84%开孔率圆形非均匀布孔布风板的基础上,通过数值模拟分析和试验验证,研究分析球面板结构、风帽开孔夹角和开口瓣数对油菜籽颗粒流化性能和空气流速脉动的影响,提出布风板结构数的优化方案,防止出现干燥过程中的漏料现象,减少局部区域热空气的聚集,提高油菜籽颗粒流态化效果,同时也为干燥设备设计提供理论支撑。

1 数值计算模型

1.1 物理模型与网格

1.1.1 物理模型

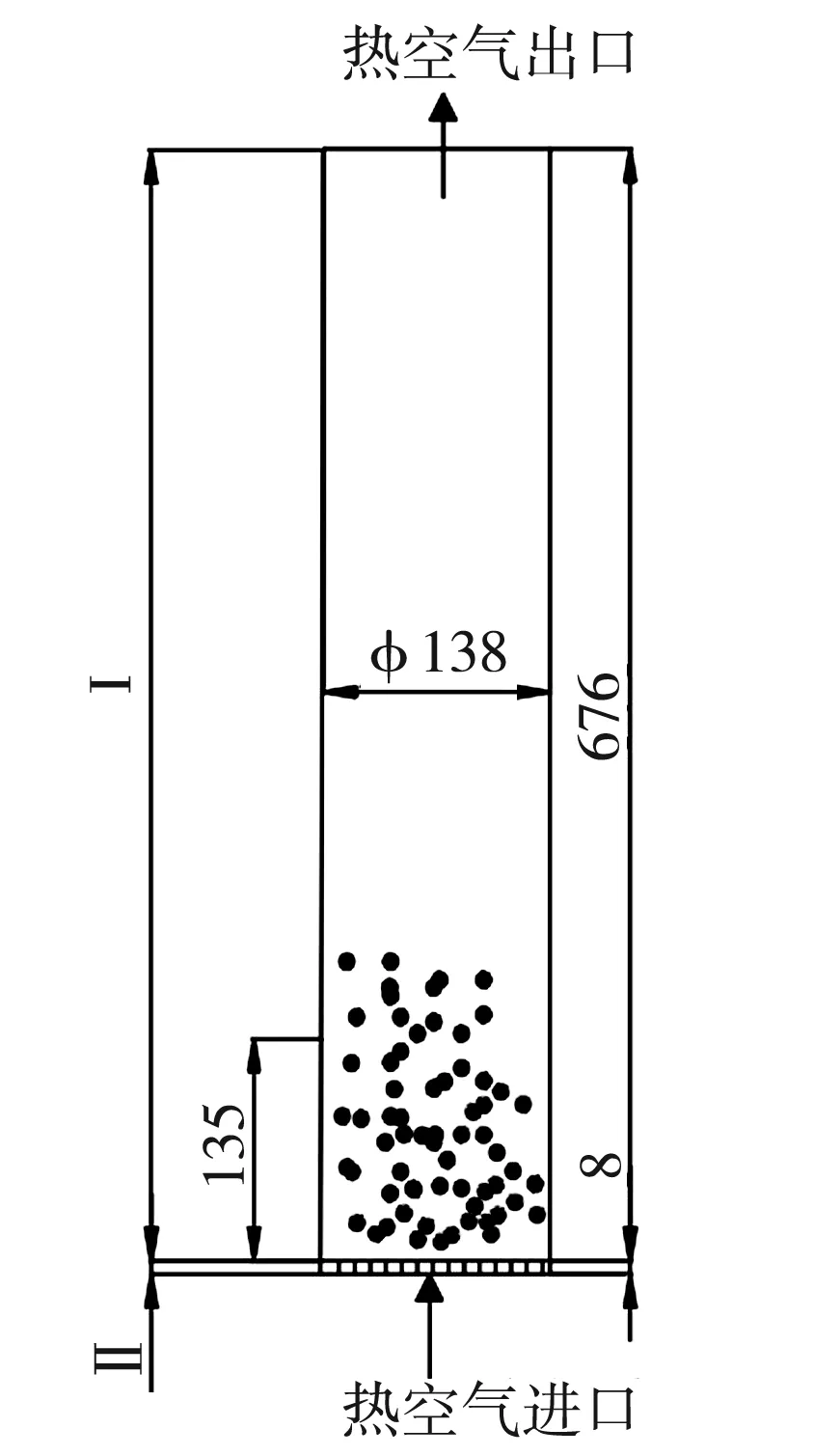

图1 物理模型的具体尺寸

1.1.2 网格划分

利用Fluent Meshing对物理模型进行网格生成,主要采用空间适应能力较强的四面体非结构化网格进行网格划分,其中布风板内小孔较小,且小孔附近内气固两相流属于强烈对流,则在此区域内进行局部加密处理,提高模拟分析的精度。限于篇幅,此处仅展示5 mm凸度球面板、5°风帽开孔夹角四瓣布风板的流化床干燥装置网格划分结果,如图2所示。

图2 流化床干燥装置的网格划分

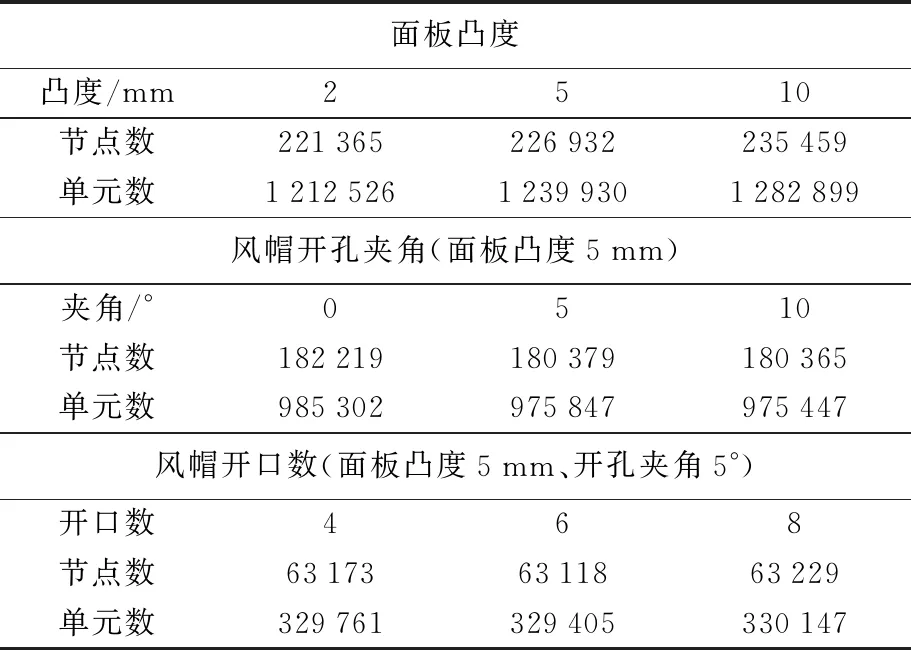

通过网格独立性检验后,不同面板凸度、风帽开孔夹角和风帽开口数下最终采用的网格节点数和单元数见表1。

表1 网格划分节点数和单元数

1.2 数学模型

采用ANSYS19.1中的流体动力学分析模块Fluent对流化床干燥装置内部气固两相流进行数值模拟,选取Euler/Euler双流体模型、颗粒动力学模型和Standardk-ε湍流模型。应用压力-速度耦合方程组的SIMPLE计算方法和二阶迎风格式的离散方法进行求解。

1.2.1 Euler/Euler双流体模型

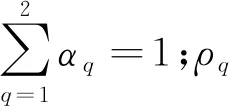

Euler/Euler双流体模型通过对每一相求解动量方程和连续性方程来对多相流的运动进行模拟[23]。

连续性方程

(1)

气相动量方程

(2)

固相动量方程

(3)

(4)

式中:f为包含基于相对雷诺数的曳力函数;τs为颗粒弛豫时间,s,定义式为

(5)

式中:ds为颗粒直径,mm;μs为固相动力粘度,kg/(m·s)

1.2.2 颗粒动力学模型

(1)气固两相间作用的曳力模型

气固两相间作用的曳力模型大致可分成以下三种类型:一种是理论模型,如Koch-Hill模型[24];另一种是经验或半经验模型,如Gidaspow模型[25],Syamlal-O′Brien模型[26];第三种是经验或半经验模型的修正模型,如修正的Syamlal-OBrien模型[27],McKeen模型[28]。其中Gidaspow模型考虑了气相体积份额对气固两相间曳力系数的影响,分别给出了相应的表达式,在流化床中整个颗粒浓度范围内应用更合理,因此对于密集的气固流化床,相间曳力系数一般都采用Gidaspow模型,具体形式如下[29]:

当αg>0.8时,气固两相间曳力函数f为

(6)

式中:CD为曳力系数。

当αg≤0.8时,气固两相间曳力函数f为

(7)

其中,曳力系数CD为:

(8)

式中:Re固相雷诺数,其表达式为

(9)

(2)剪切应力模型

气相剪切应力

(10)

式中:I为单位张量;μg为气相剪切粘度,Pa·s,其表达式为:

μg=μgl+Cμαgρgk2/ε

(11)

式中:μgl为层流粘度,Pa·s;Cμαgρgk2/ε为湍流粘度,Pa@s。

颗粒相剪切应力

(12)

式中:ξs为颗粒相表观粘度,Pa·s;μs为颗粒相剪切粘度,Pa·s;颗粒相表观粘度:

(13)

式中:g0为颗粒径向分布系数;ess为颗粒碰撞的归还系数,取0.9;Θ为颗粒温度,m2·s2,其服从控制方程(19)

颗粒径向分布系数:可按Bagnold方程[30]进行计算:

(14)

式中:αs,max为填充状态下最大颗粒体积份额,其值通常在0.6~0.7之间

颗粒相剪切粘度:

μs=μs,col+μs,kin+μs,fr

(15)

式中:μs,col为颗粒相碰撞粘度,Pa·s;μs,kin为颗粒相动力粘度,Pa·s;μs,fr为颗粒相摩擦粘度,Pa·s。

颗粒相碰撞粘度:

(16)

颗粒相动力粘度:可按Gidaspow模型[31]进行计算。

(17)

颗粒相摩擦粘度按Schaeffer’s模型定义

(18)

式中:φ为内部摩擦角;I2D为偏应力张量的第二不变式

(3)颗粒温度的输运方程

Euler双流体中定义的颗粒温度遵循输运方程:

(19)

式中:γΘs为颗粒相碰撞耗散;KΘ为扩散系数,m2/s;φgs为气体相和颗粒相的动能交换

按照Lun et al 模型定义颗粒相碰撞耗散:

(20)

气体相和颗粒相的动能交换

φgs=-3KgsΘ

1.2.1 MRI检查 本组患者均接受颅脑MRI检查,应用德国西门子公司公司生产的MAGNETOM Avanto型1.5T超导磁共振扫描仪检查;指导并协助患者行平卧体位,先行常规颅脑扫描:T1WI(TR、TE分别为400ms、20ms)、T2WI(TR、TE分别为2800ms、105ms)及液体衰减反转恢复成像(FLAIR)序列(TR、TE分别为8000ms、204ms);矩阵为256×256,层后、层间距分别为5mm、1mm;再行增强扫描,应用钆喷酸葡胺作为对比剂,按0.2mL/kg静脉注射,再行轴位、矢状位以及冠状位扫描,均采用SET1WI抑制序列。

(21)

扩散系数:

(22)

1.2.3 Standardk-ε湍流模型

Standardk-ε湍流模型具有形式简单、精度高等优点,被广泛应用[32],因此采用Standardk-ε湍流模型。在流化床的两相流中存在着明显的连续相(热空气)和离散相(油菜籽),且两相流又相互影响,而湍流只是连续相所固有的特性,为此把湍流模型应于连续相中,然后再通过源项来描述离散相对连续相的扰动影响,其详细的数学模型为

(23)

(24)

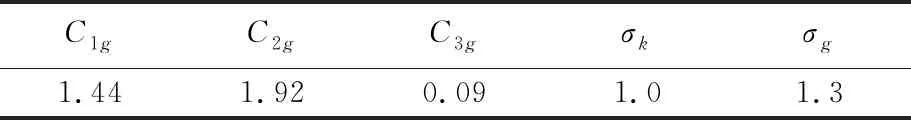

式中:Gk为由于平均速度梯度而造成的湍流动能项;μt为湍流黏度系数;Gb为由于浮力而产生的湍流动能项;YM为湍流马赫数;C1g、C2g、C3g为模型常数;σk为k的湍流普朗特数;σε为ε的湍流普朗特数;Sk、Sg为由于离散相对连续相扰动而产生的湍流动能项。

数学模型常数值如表2所示。

表2 k-ε模型常数

1.2.4 边界条件

(1)进口边界

热空气相:采用velocity-inlet,沿着轴向流入,设置为2.5 m/s,径向速度为0,温度设置为70 ℃。

(2)出口边界:采用pressure-out,1atm。

(3)壁面边界:假定壁面材料为绝热体且壁面光滑,油菜籽颗粒与壁面碰撞后的弹性恢复系数为0.9,热空气相和颗粒相都采用无滑移壁面。

(4)初始条件:油菜籽颗粒层高度为135 mm,完全由颗粒堆积的区域,堆积密度为0.7;在计算区域的其余部分均为空气所充满。

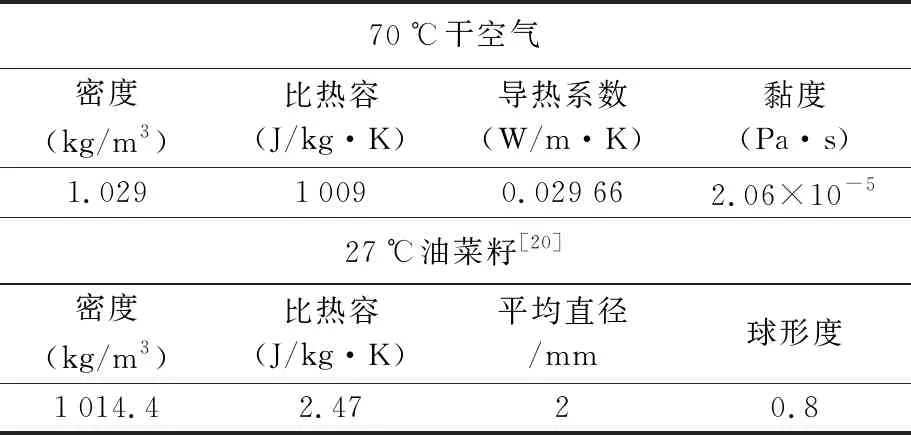

1.2.5 物性参数

油菜籽固体颗粒平均直径为2 mm,形状为椭圆形。气固两相流相关的物性参数见表3所示。

表3 气固两相流的物性参数

2 布风板结构参数优化与数值模拟

2.1 面板结构优选

2.1.1 面板结构

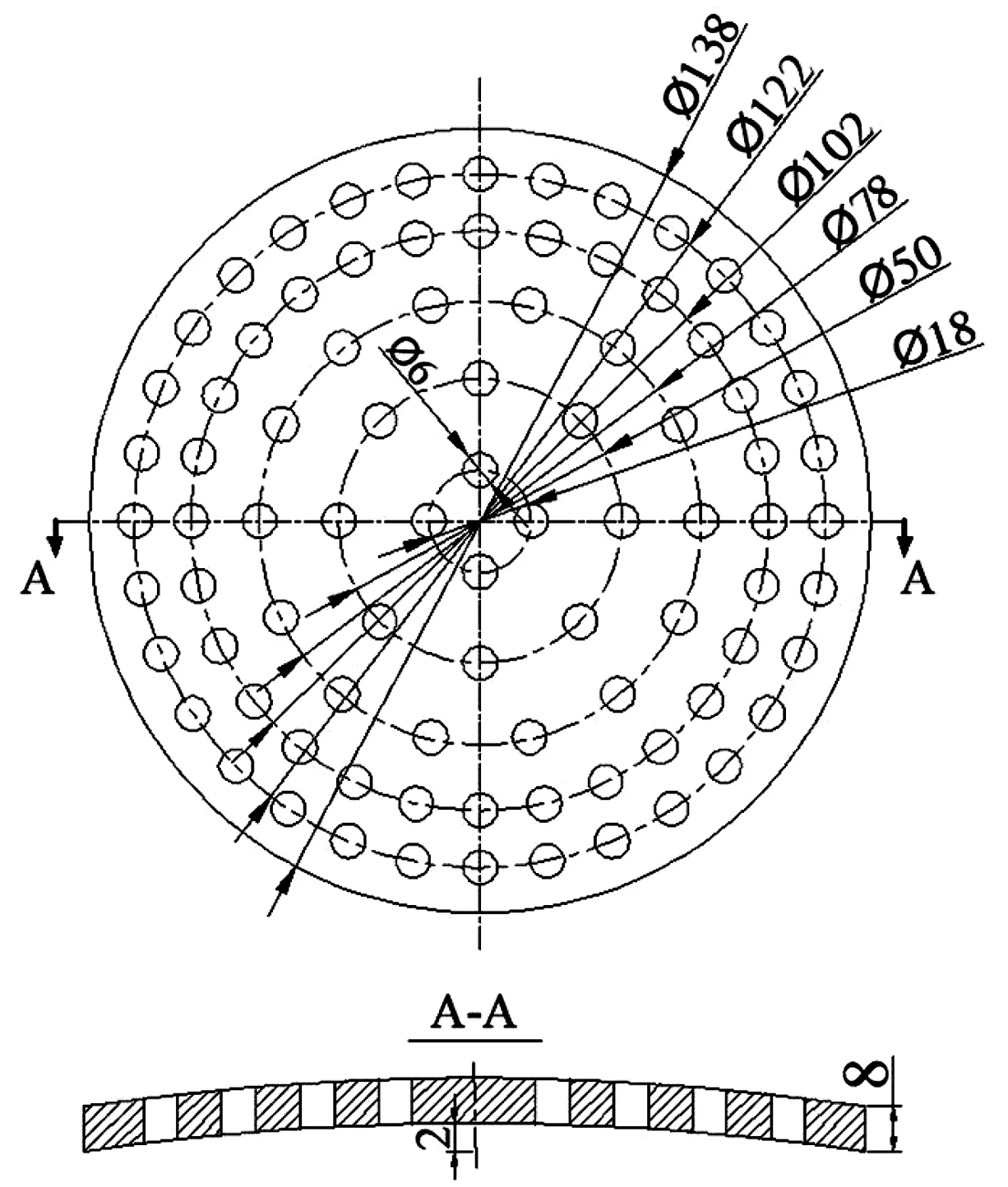

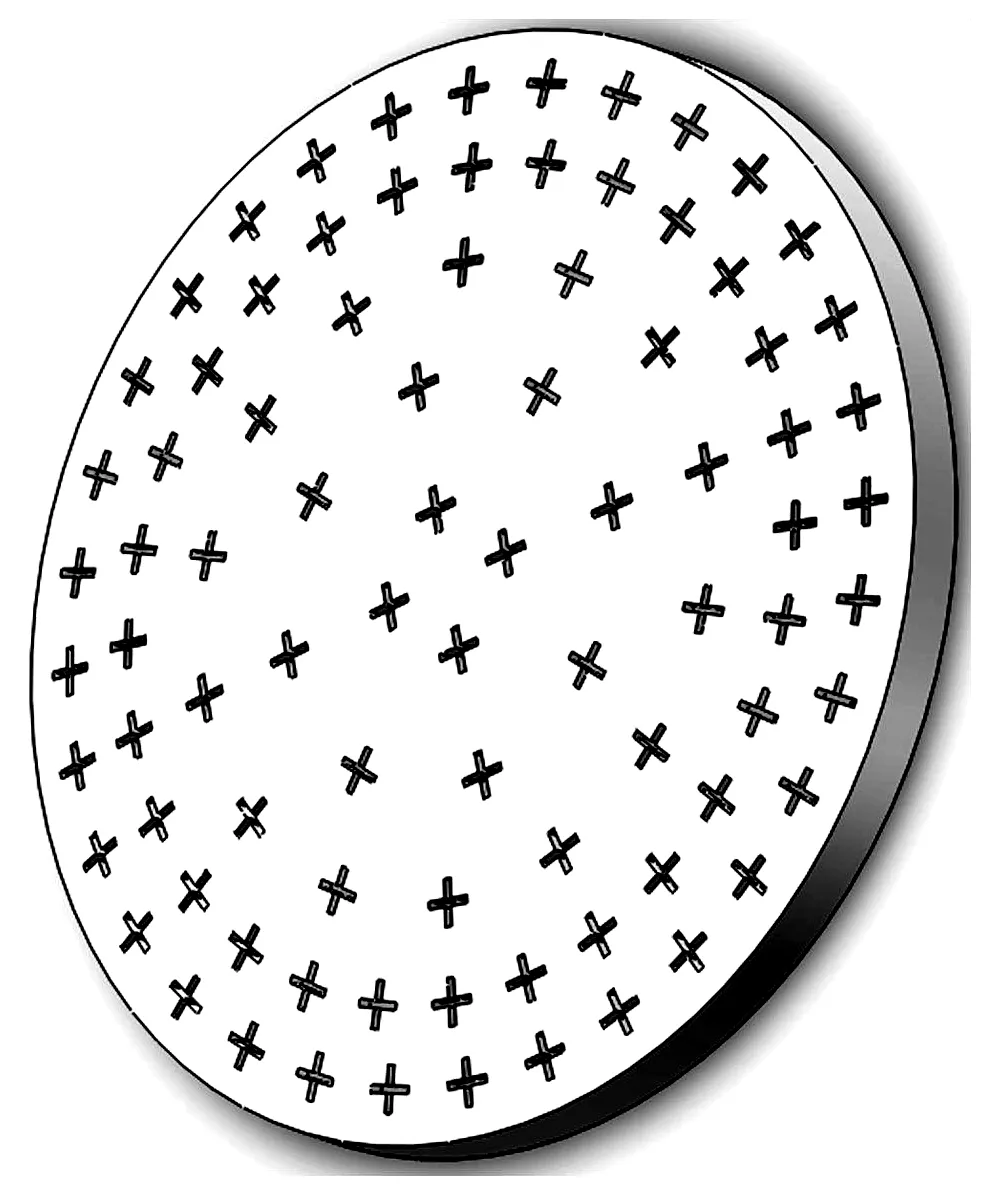

根据文献[33]研究结果可知,与平面直孔板和凹形球面板相比,凸形球面板的固含率径向分布均匀性最好。因此,基于凸形球面板,对比分析不同凸度(2、5和10 mm)对布风板布风均匀性的影响,具体布风板凸形球面结构如图3所示。

(a) 2 mm

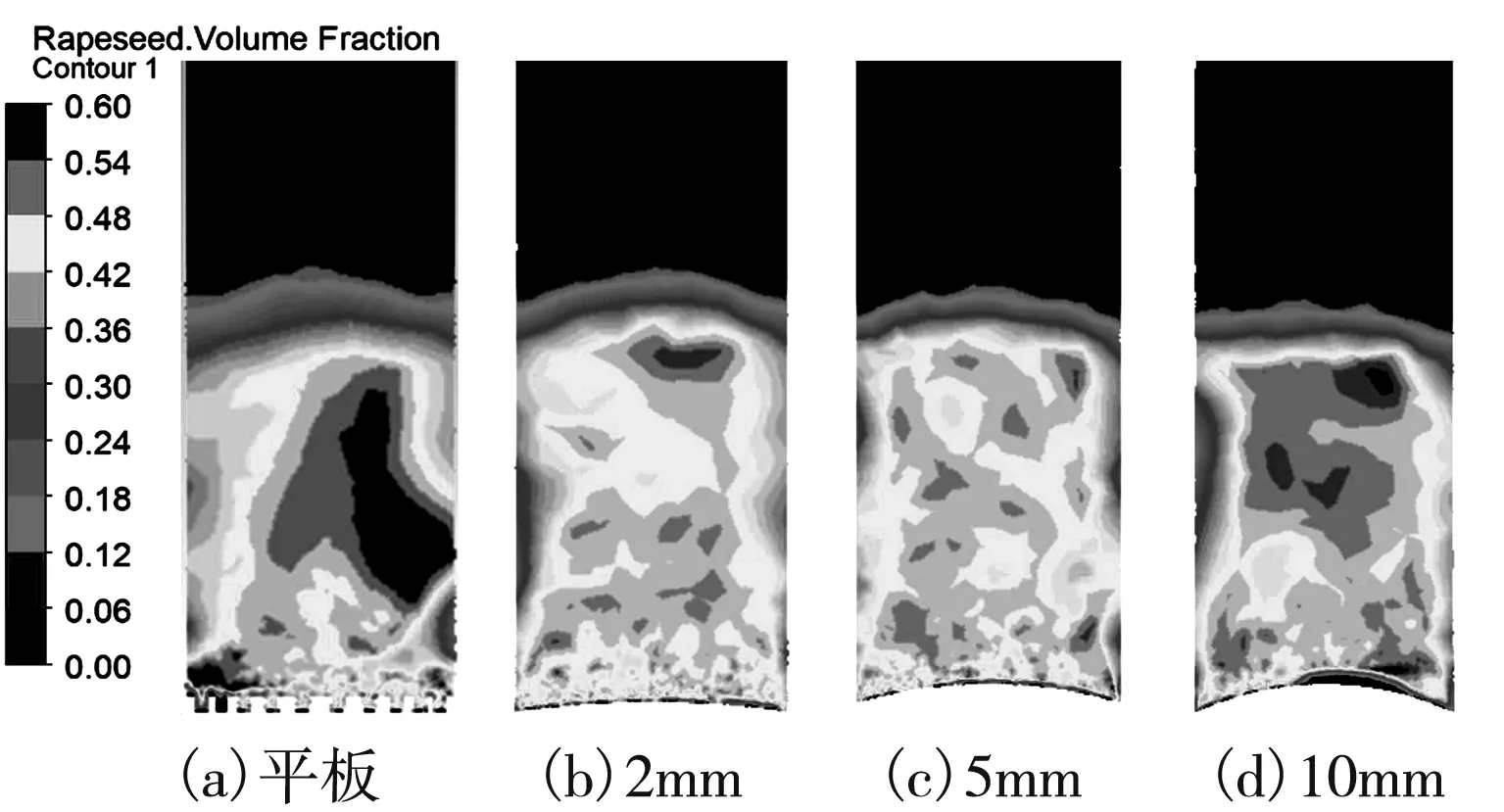

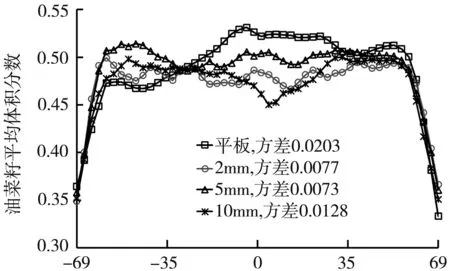

2.1.2 结果与分析

油菜籽体积分数云图和径向平均体积分数变化曲线分别如图4和图5所示。由图4和图5综合可以看出,与凸形球面板相比,平面布风板的油菜籽体积分数最大,分布不均匀,布风板上方中心区域内油菜籽平均体积分数波动最大,而凸形球面布风板油菜籽分布均匀性好,油菜籽平均体积分数波动幅度较小。其主要原因是凸形球面板布风板可以有效地减弱“边壁增浓”效应,致使油菜籽固含率径向和轴向分布均匀性提高[34]。另外,对于凸形球面板来说,凸度为2 mm和5 mm油菜籽体积数较小,分布均匀,其中凸度为5 mm球面板油菜籽平均体积分数方差最小,为0.007 3,油菜籽颗粒流态化最好。其主要原因可能是球面板凸度太大时,容易导致流化床边壁油菜籽堆积量增多,从而不利于油菜籽颗粒在流化床内形成环流,降低了床内颗粒流化质量,造成小部分颗粒堆积现象[35]。因此,凸度为5 mm球面板油菜籽颗粒流态化好,促使与热空气接触均匀充分,提高油菜籽的干燥效率。

图4 油菜籽体积分数云图

径向距离/mm

2.2 风帽开孔夹角的优化

2.2.1 风帽开孔夹角

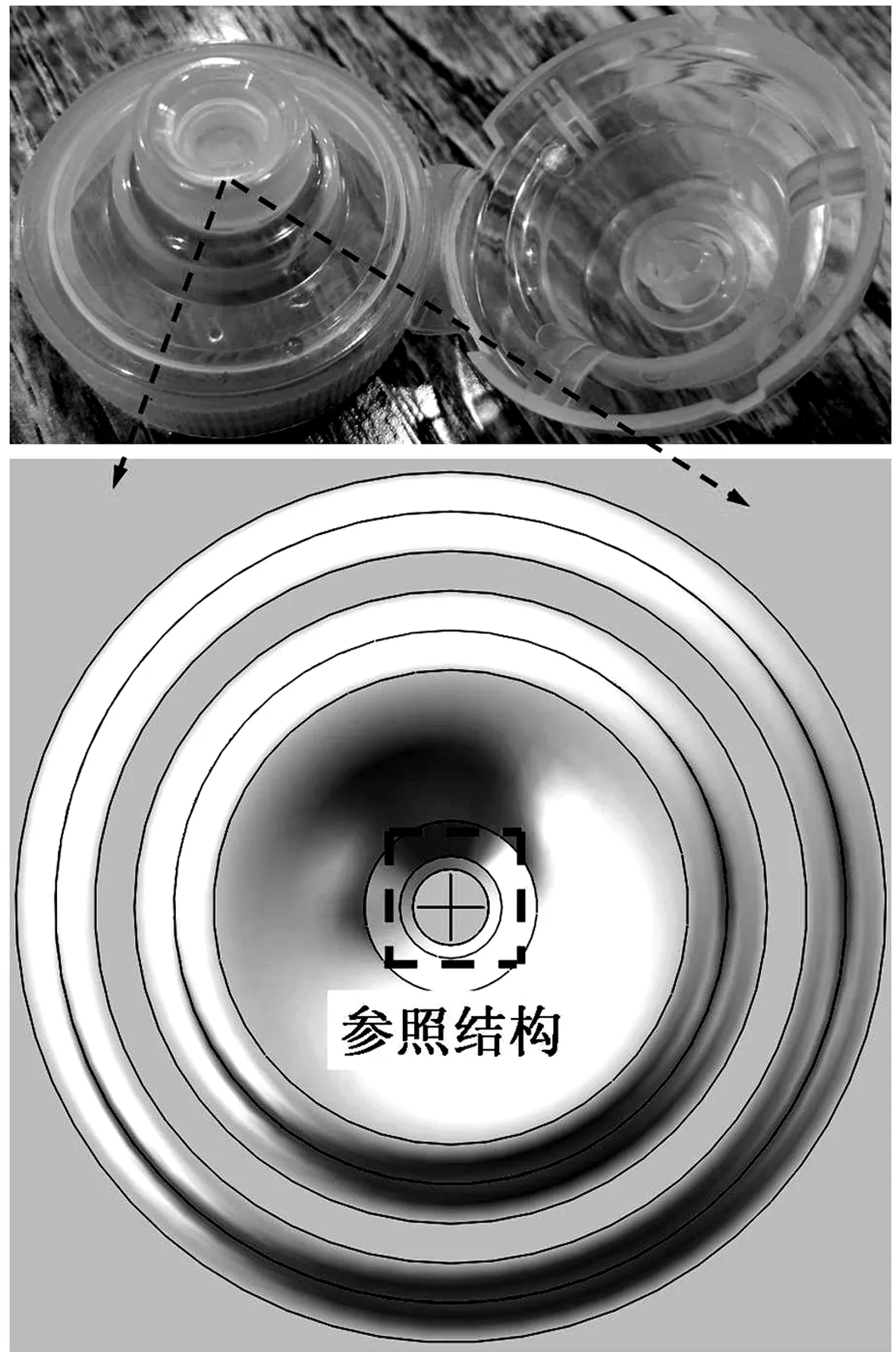

基于2.1节5 mm凸度球面布风板,结合农夫山泉品牌运动饮料 “尖叫”瓶口(图6),优化设计风帽开孔夹角,以防漏料。“尖叫”瓶口的关键部位为十字口,其结构为中间部位较薄且软,当受液体冲击时,在压差作用下,十字口打开,饮料从瓶口流出。因此,基于十字开口,综合考虑油菜籽平均直径1.2~2 mm,拟采用四瓣弧板风帽的布风板,其中瓣与瓣间距为1.2 mm,弧板与水平面夹角优选三种,即0°、5°、10°,具体布风结构示意图如图7所示。

图6 “尖叫”瓶口结构示意图

(a) 0°

2.2.2 结果与分析

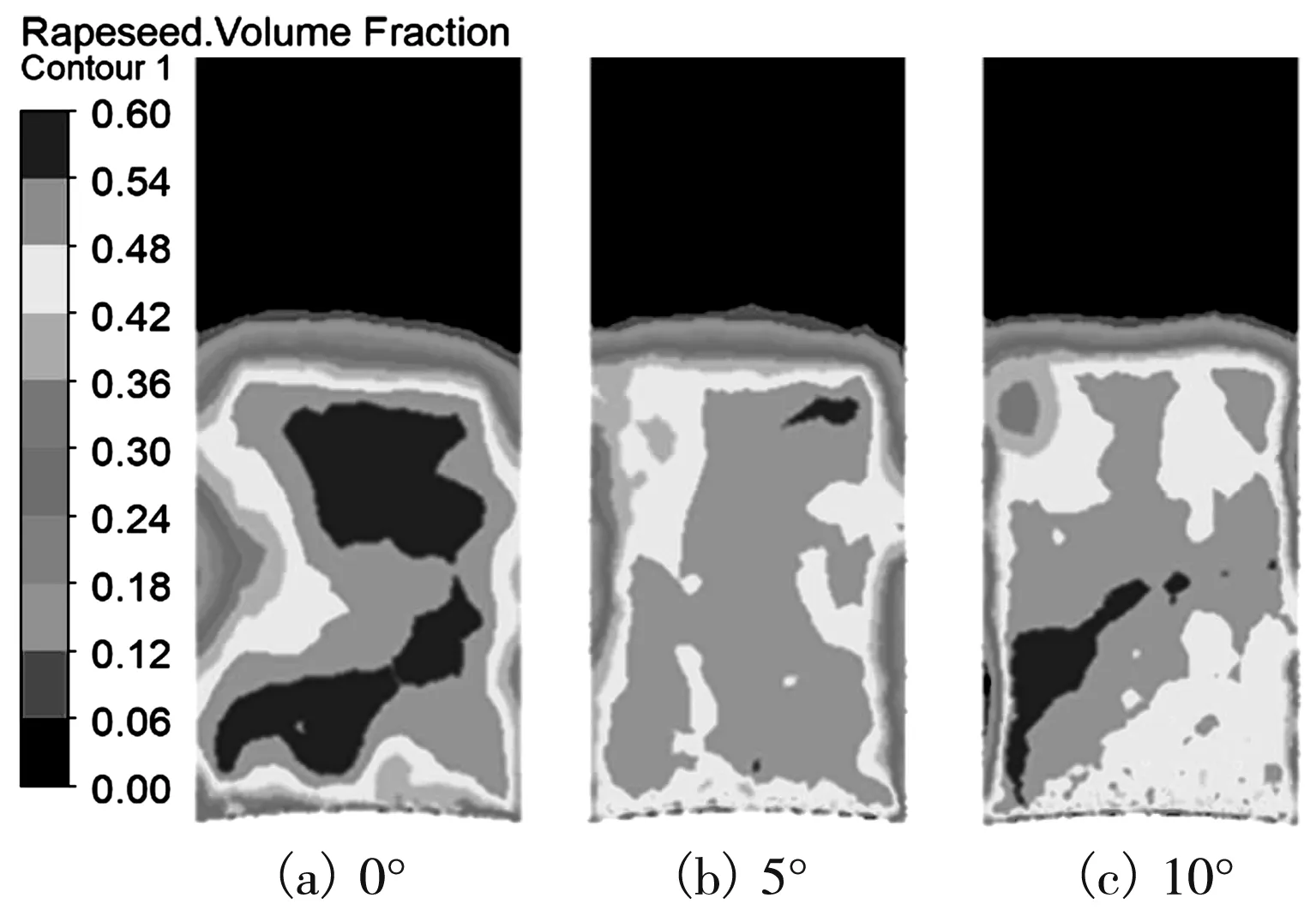

针对三种不同风帽开孔夹角(0°、5°、10°)的布风板,通过对流化床内油菜籽体积分数和径向空气速度进行比较分析,其结果分别如图8和图9所示。

图8 油菜籽体积分数云图

径向距离/mm

由图8(a)-(c)比较分析可以看出,布风板的风帽开孔夹角为0°布风板时,流化床内的油菜籽体积分数分布不均匀,呈现出靠近边缘区域固含率很小,中心区域固含率很大的规律,且边缘区域很大一部分几乎没有油菜籽固体颗粒,产生了死区现象。而采用风帽开孔夹角5°和10°时,流化床内的油菜籽分布较均匀,边缘处小部分区域没有油菜籽固体颗粒。从图8(b)和图8(c)可以看出,相对风帽开孔夹角10°而言,风帽开孔夹角5°油菜籽体积分数较小,油菜籽分布更均匀。由图10距离布风板8 mm径向平均空气速度变化曲线也可以看出,当风帽开孔夹角为5°时,在流化床干燥过程的绝大部分时间,气流流动速度较大,可以较好地促使油菜籽颗粒流态化,其主在原因是由于风帽开孔夹角为5°时,有利于热空气产生微涡流,从而加强布风板近表面空气扰动程度,提高了颗粒运动呈现脉动流动,局部颗粒浓度随时空而变,使流化床层内固体颗粒的速度分布更均匀,且作用范围大,无沟流和死区现象,从而导致整个床层内气流均布,流速增加[36]。因此,5°风帽开孔夹角是油菜籽干燥布风析的最佳角度。

2.3 风帽开口瓣数的优化

2.3.1 风帽开口瓣数

在2.1节和2.2节基础上,即5 mm凸度球面板、5°风帽开孔夹角的基础上,优化设计三种风帽开口瓣数,即均布四瓣[图7(b)]、六瓣和八瓣,具体结构示意图如图10所示。

(a) 六瓣

2.3.2 结果与分析

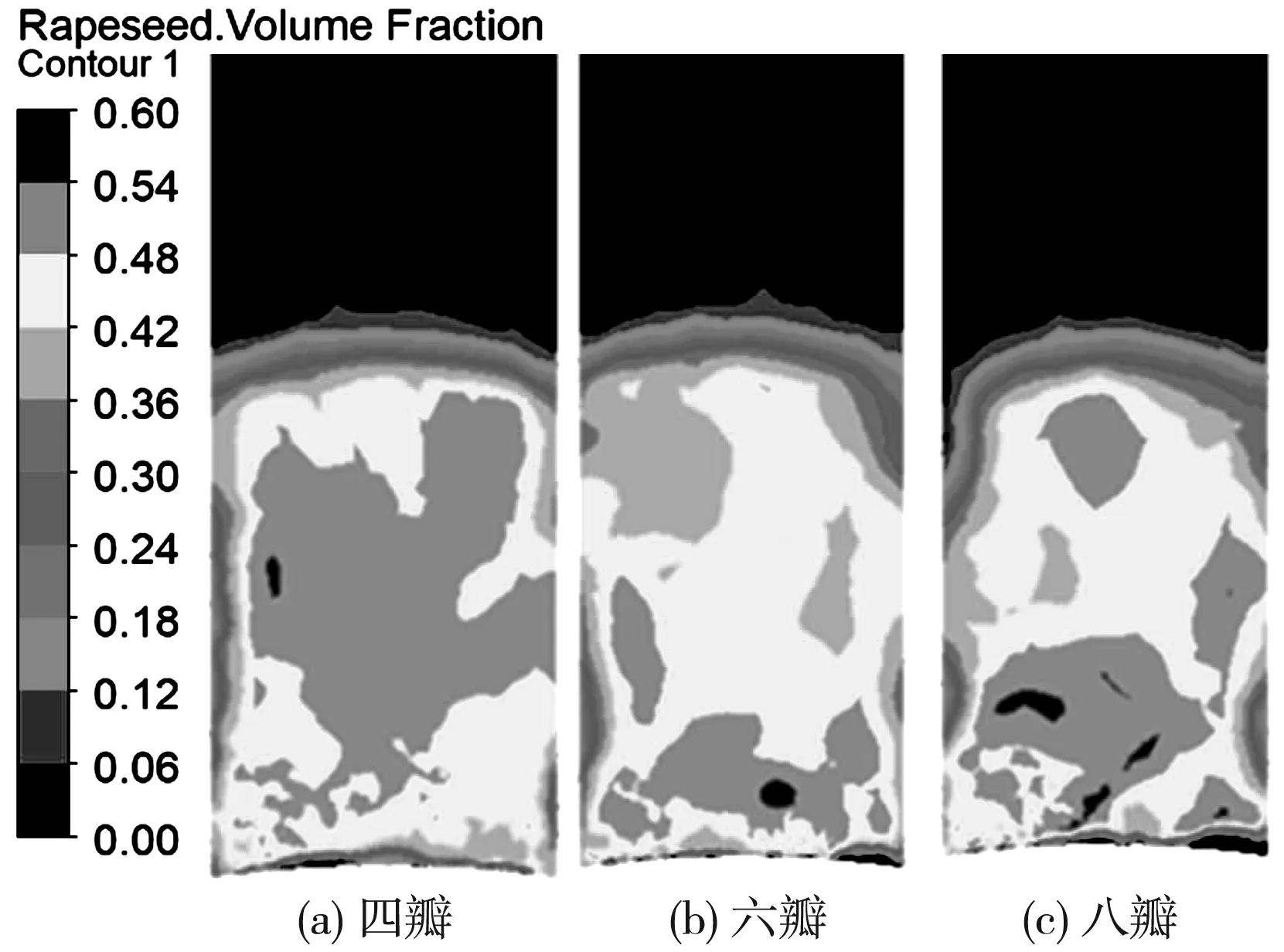

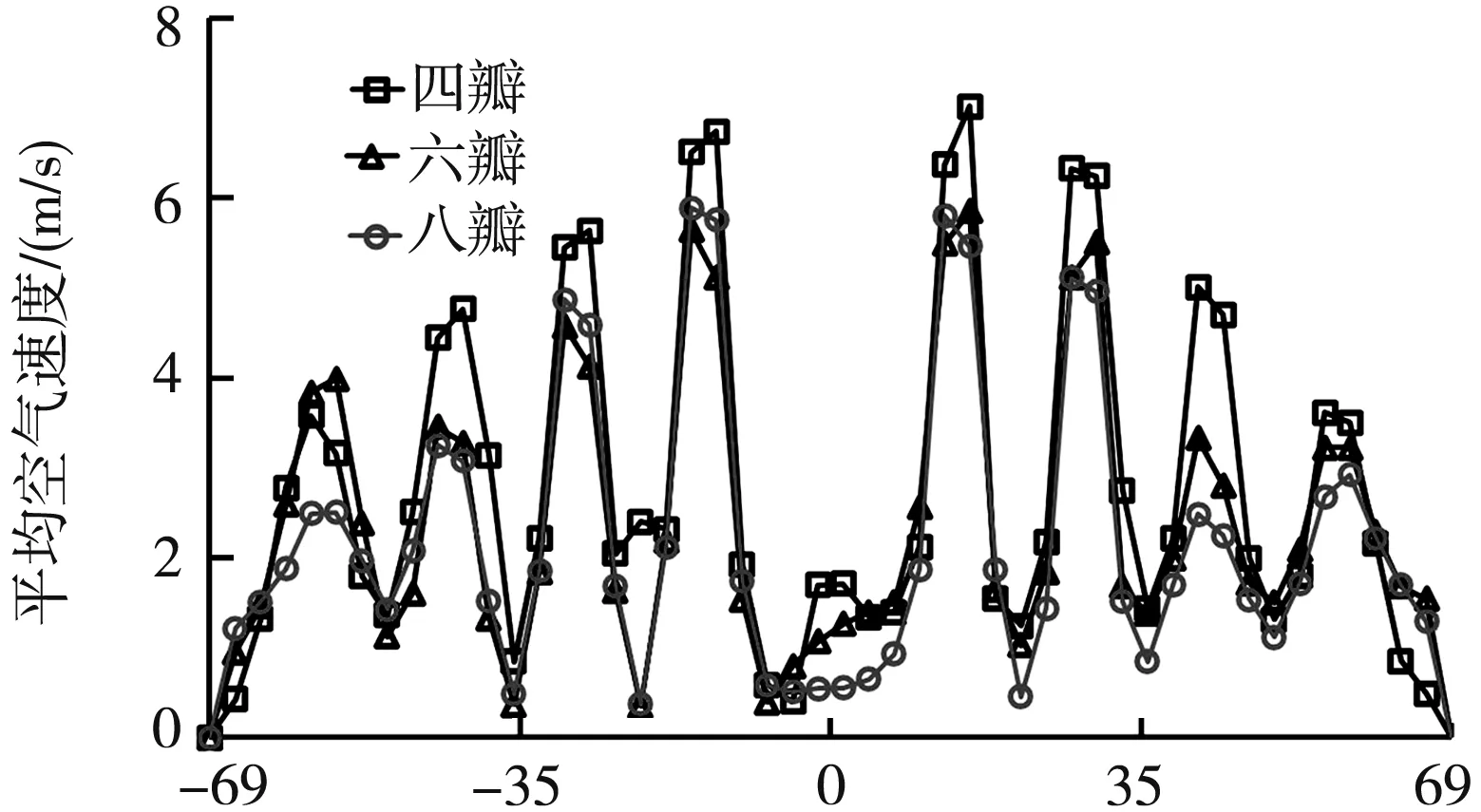

针对三种不同风帽开口瓣数,通过对流化床内油菜籽体积分数和空气分布情况进行比较分析,其结果分别如图11和图12所示。

图11 油菜籽体积分数云图

径向距离/mm

由图11(a)-(c)比较分析可以看出,三种风帽开口瓣数布风板流化床内的油菜籽分布都较均匀,边缘处一小部分区域没有油菜籽固体颗粒,油菜籽聚集区域较小,其主要因为热空气是从流化床中心部位进入,当布风板风帽开口瓣数增加时,热空气在布风板通过所有小孔的时间相近,从而使得热空气的均匀分布性和脉动性相差不大,油菜籽流化程度相当。相对来说,布风板风帽开口瓣数四瓣时,油菜籽体积分数较小,油菜籽分布更均匀,在流化床干燥过程的绝大部分时间气流流动脉动较大(图12),可以较好地促使油菜籽颗粒流态化,其原因可能是四瓣开口数的空气流动阻力稍大,容易形成回流,将会更好地均布空气流,有利于油菜籽与热空气流充分接触,增加气固两相的热量传递速度,从而提高油菜籽的干燥效率[37]。因此,四瓣布风板风帽开口瓣数是油菜籽干燥布风析的最佳开口瓣数。

经2.1节、2.2节和2.3节数值模拟分析发现,5 mm凸度球面板、5°风帽开孔夹角四瓣布风板是油菜籽干燥布风板的最佳结构,具体结构和尺寸如图8(b)所示。其三维结构图如图13所示。

(a) 正面结构

3 实验验证

3.1 流化床干燥实验装置

实验验证采小型流化干燥实验装置,如图14所示,主要由流化床干燥器、空气预热器、风机和空气流量与温度的测量与控制仪表等几个部分组成。

其他仪器设备:电子天平仪器(LD型,精度0.001 g,沈阳龙腾电子有限公司)、电热恒温鼓风干燥箱(TST101A-1型,成都特思特仪器有限公司)和调速多用振荡器(W-201B,河北润联机械设备有限公司)。

实验工艺流程如下:新鲜空气经过电加热管加热后,由流化床干燥设备底部通过球面板凸度5 mm、风帽开孔夹角5°的四瓣布风板,进入流化床床层将油菜籽流化进行干燥,带有水蒸汽的湿空气由干燥设备顶部,经旋风分离器进行固气分离后放空;油菜籽采用间歇操作方式,由干燥设备顶部加料口加入,从下部卸料口排出或取样。

油菜籽的初始含水率根据GB5497—85方法测定,而后再根据测定结果,将其调湿至含水量为0.33 kg水/kg干料,作为流化床干燥的实验样品。

3.2 实验结果分析

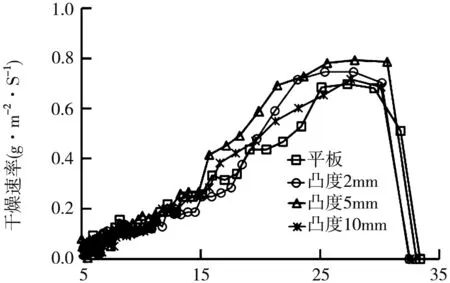

根据不同球面板凸度、风帽开孔夹角和风帽开口瓣数的布风板分析油菜籽流化床干燥速度变化情况,如图15所示。

干基含水率/%

由图15(a)可见,在油菜籽初始干基含水量和干燥时间相同条件下,凸度为5 mm的布风板干燥速率最大,凸度为2 mm次之,平板和凸度为10 mm最小。由图15还可看出,凸度增加,预热和恒速干燥阶段的干燥速率先增加后减小,而降速阶段则增加缓慢,最后趋于不变。上述分析表明,凸度为5 mm的布风板干燥速率最大,干燥时间最短,该凸度的布风板是最佳球面板凸度。由图15(b)可以看出,风帽开孔夹角5°布风板的油菜籽干燥速率最大,风帽开孔夹角5°次之,风帽开孔夹角10°最小。风帽开孔夹角5°是布风板的最佳开孔夹角值,其干燥时间最短。由图15(c)可以看出,风帽开口瓣数为四瓣布风板的干燥速率最大,八瓣风帽开口瓣数次之,六瓣风帽开口瓣数最小。四瓣布风板是布风板的最佳风帽开口瓣数,其干燥时间最短。

综上所述可知,球面板凸度为5 mm、四瓣风帽开孔夹角为5°的布风板是最佳的布风板,这与数值模拟结果相吻合,验证了数值模拟布风板结构优化设计是合理可靠的,有效地提高了油菜籽干燥效率。

4 结 语

(1)与平面布风板相比,凸形球面布风板油菜籽分布均匀性好,其中凸度为5 mm球面板油菜籽平均体积分数方差(0.007 3)最小,促使与热空气接触均匀充分,是油菜籽干燥布风板的最佳球面板凸度。

(2)5°风帽开孔夹角有利于热空气产生微涡流,加强布风板近表面空气扰动程度,使颗粒运动呈现脉动流动,整个床层内气流均布,流速增加,是油菜籽干燥布风析的最佳风帽开孔夹角角度。

(3)风帽开口瓣数对布风板的布风性能影响不大,相对来说四瓣风帽开口瓣数容易形成回流,更好地均布空气流,有利于油菜籽与热空气流充分接触。

(4)通过实验对数值模拟预测的结果进行验证,数值模拟与实验结果吻合,证明了球面板凸度为5 mm、风帽开口瓣数为四瓣、风帽开孔夹角为5°的布风板是合理可行的,为工程实践提高油菜籽干燥速率提供了一种较理想的布风板。