海底油气管道维修卡具密封装置设计

2022-03-03张西伟魏佳广梁学先袁孟宇孙首阳

张西伟,魏佳广,梁学先,袁孟宇,孙首阳

海洋石油工程股份有限公司,天津 300451

随着海上油气田的开发,越来越多的水下设施及海底管道投入使用。作为海上油气田的生命线,一旦海底管道发生损坏,无法及时修复,将对海上油气田的生产造成极大影响和损失。挪威船级社的数据显示墨西哥湾和北海的海底管道破损事故中,由腐蚀造成的事故占比最高,分别为40%和27%[1]。通常国际上采用海底管道维修卡具能修复海底管道上不太大的局部损伤或泄漏,如裂纹、腐蚀穿孔、凹痕等。海底管道维修卡具具有安装操作过程无需焊接,可进行不停产管道修复,以及操作简便、修复快速、修复成本较低等优点[2-4]。

为满足我国海底油气管道的维护抢修需求,设计了一套无潜水支持的全结构法兰盘压缩密封型卡具,具有水下机器人(ROV,Remotely Operated Vehicle) 操作界面,适用于深水的D12 in(1 in=25.4 mm)海底管道维修。本文着重讨论该卡具核心部件轴向和周向密封装置的设计原理和分析方法。

1 卡具设计

1.1 主要设计参数

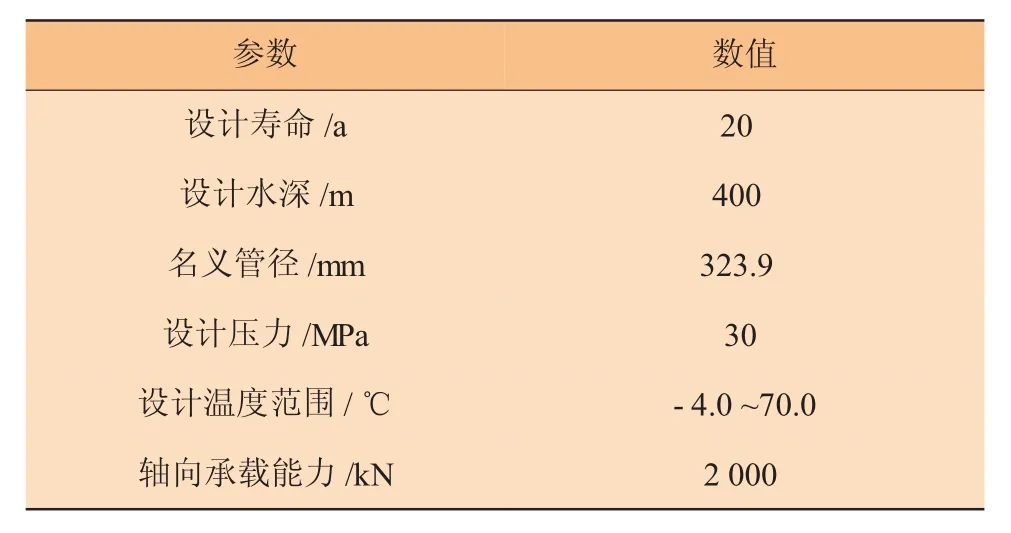

设计的全结构法兰盘压缩密封型卡具的主要技术参数如表1所示。

表1 海底管道卡具主要技术参数

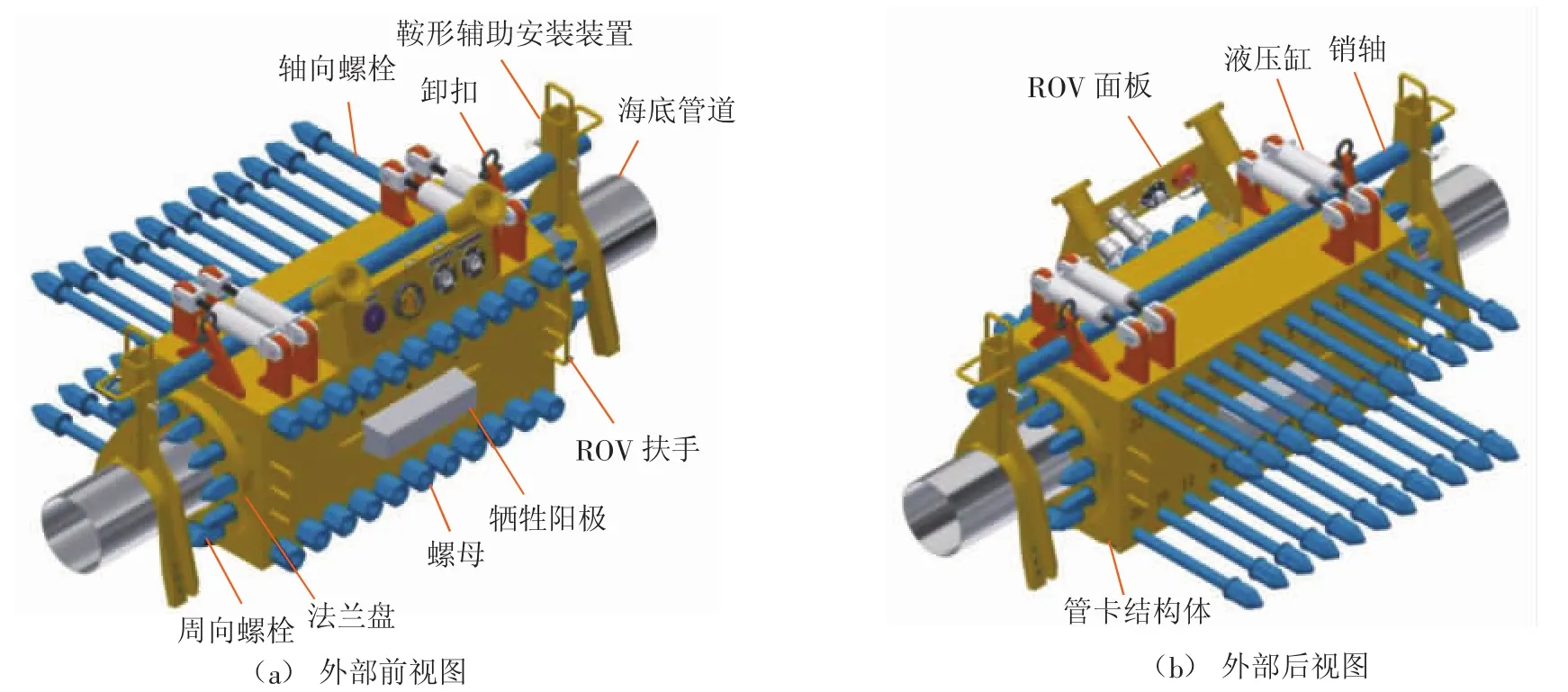

1.2 卡具主要组成

参见图1和图2,该卡具主要包括以下部件:卡具结构体(前半部和后半部)、法兰盘、卡瓦和卡瓦套、轴向和周向螺栓、轴向密封系统、周向密封系统、ROV面板、ROV扶手、液压缸、液压缸支座、销轴、销轴吊耳、卸扣、鞍形辅助安装装置、牺牲阳极和防腐涂层等。

图1 海底管道维修卡具外视图

图2 海底管道维修卡具内视图

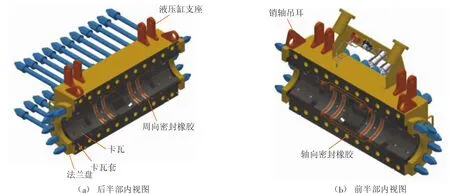

1.3 密封系统设计

卡具的密封系统如图3所示,包括轴向密封系统和周向密封系统两部分。轴向和周向密封系统均为双层密封设计。双层密封的优点是可靠性更好,同时在安装完成后可对双层密封之间形成的中腔进行压力测试,确保密封系统安装成功。

图3 海底管道维修卡具密封系统

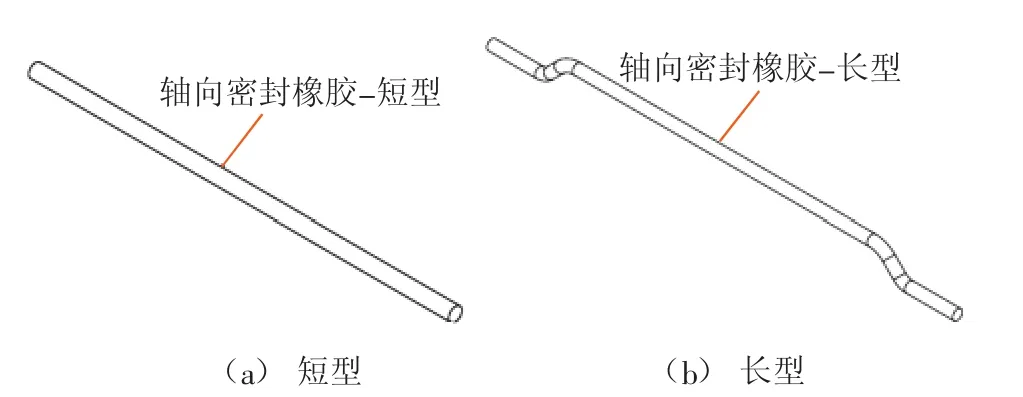

1.3.1 轴向密封系统设计

轴向密封系统沿海底管道的长度方向进行密封,轴向密封系统由两条长型和两条短型密封橡胶组成,见图4。前后两半部卡具闭合并在轴向螺栓作用下紧密贴合时,密封橡胶条发生变形,被挤入由前后两片卡具结构形成的封闭空间内。轴向密封橡胶的工作原理与典型的“O”形密封圈类似。只要密封橡胶的初始压缩率达到一定数值(工业界推荐10%~15%),橡胶与卡具表面的初始接触压力无须超出外加压力。在外加压力的作用下,橡胶与卡具表面的接触压力会随之增加,具有“自加强”的特点,从而达到密封的要求。

图4 海底管道维修卡具轴向密封橡胶

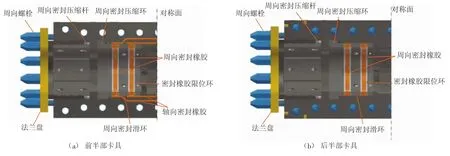

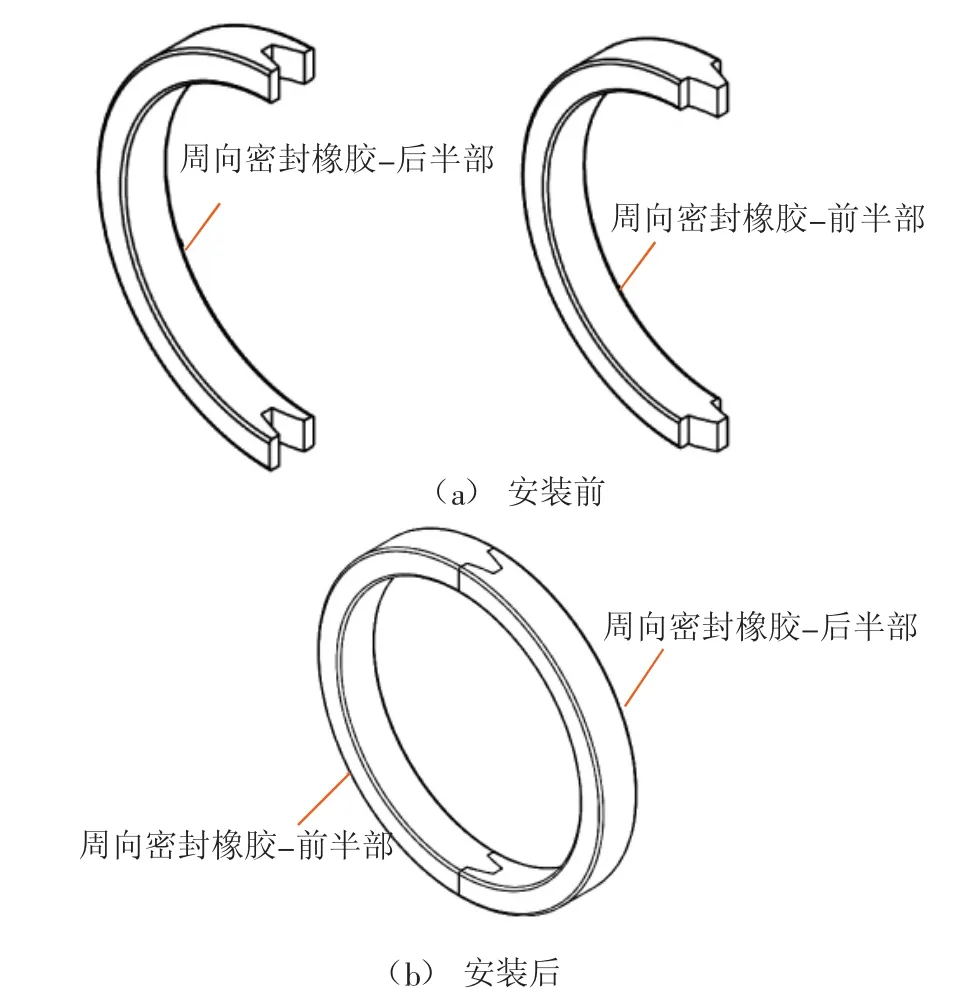

1.3.2 周向密封系统设计

周向密封系统沿海底管道的周向方向进行密封,参考图3和图5。周向密封橡胶前半部和后半部周向密封橡胶的交接处设计有相互吻合的齿形接缝,在卡具闭合后,形成一个完整的圆形橡胶环。这种设计中前后两半部橡胶间接触面积大,且在压力的作用下相互紧密咬合,提高了周向密封的可靠性。

图5 海底管道维修卡具周向密封橡胶

周向密封橡胶的激活通过上紧周向螺栓来实现。在周向螺栓拉力作用下,卡具两端的法兰盘通过压缩杆推动密封压缩环和密封滑环,从而同时挤压双层周向密封橡胶。周向密封橡胶在沿海底管道轴向挤压力的作用下,向海底管道径向变形接触海底管道外壁,产生接触压力。密封橡胶限位环的作用在于:当周向密封橡胶向海底管道径向变形时,限位环也随之变形移位,从而封闭卡具结构体与海底管道间的间隙。一方面是为了防止密封橡胶被挤入小的间隙而损坏;另一方面将周向密封橡胶限制在一个封闭空间中,可确保通过增加轴向推力,即可将密封橡胶与接触面间的接触压力提高至目标值。

1.3.3 轴向与周向密封系统交界面

为确保对海底管道的全密封,还需要合理设计轴向密封橡胶和周向密封橡胶的交接处,实现密封。本卡具轴向与周向密封橡胶的交接处设计可参考图3(a)。在前半部卡具结构体的密封橡胶沟槽两端的下部有开口,长型和短型轴向密封橡胶在该位置分别与两片周向密封橡胶接触。当法兰盘推动挤压周向密封橡胶时,周向密封橡胶与轴向密封橡胶沿管径方向发生挤压接触。该处的接触压力与周向密封橡胶和管道外壁之间的接触压力相当,实现轴向和周向密封橡胶交接处在设计密封压力下的密封。

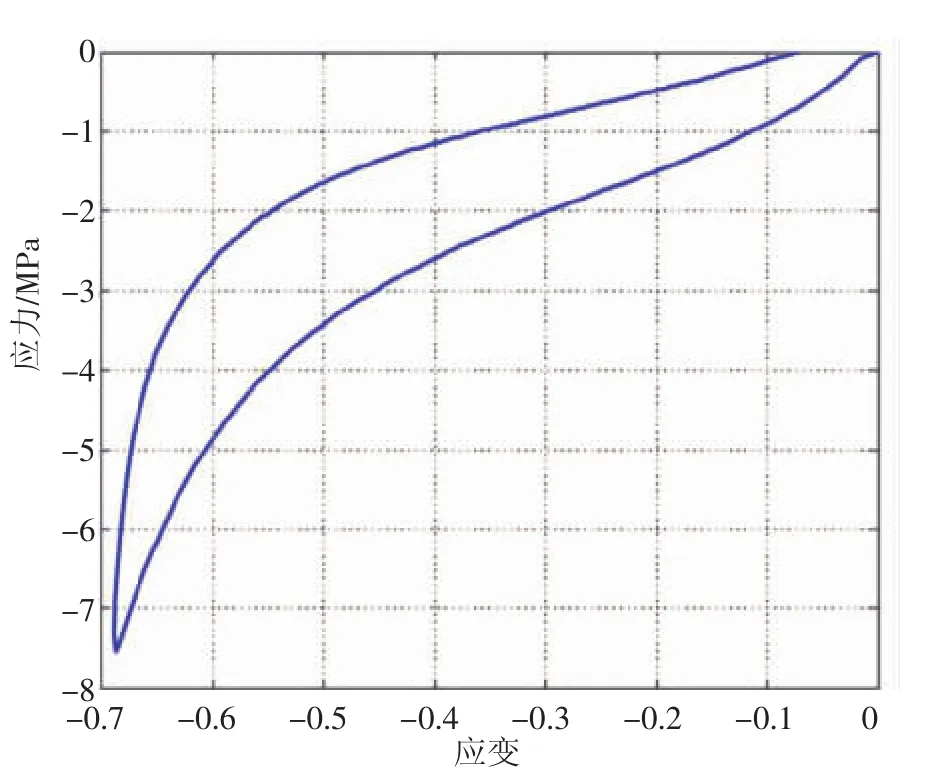

1.4 密封橡胶材料

卡具的密封橡胶材料要求具有良好的物理机械性能(弹性强度、硬度、耐磨性、耐压缩性、耐撕裂性等)、耐低温性、耐热性、不透气性和化学稳定性(耐油、耐酸、耐水等)。国外厂家一般选用氟橡胶或氢化丁睛橡胶,本卡具选用氟橡胶Viton®B 80 Durometer。该材料的泊松比为0.497,密度为1 800 kg/m3,图6为该材料的单轴应力-应变测试曲线[5-6]。

图6 密封橡胶实验应力-应变曲线

2 密封系统分析

2.1 分析目的

为模拟密封系统在安装激活过程中的行为,分别建立了简化的轴向和周向密封系统Abaqus有限元模型。有限元分析的目的在于:

(1)对于轴向密封系统,模拟验证密封橡胶条被挤入密封沟槽的变形模式符合设计预期;估算闭合两半部卡具时需要克服的密封橡胶条处的反力,该反力数据用于轴向螺栓的设计。

(2)对于周向密封系统,模拟验证周向密封橡胶被压缩时,橡胶环和密封橡胶限位环的变形模式符合设计预期;为达到在设计压力下密封的要求,估算压缩周向密封橡胶所需轴向推动力的大小;同时估算在此推动力下,周向密封橡胶的轴向位移量。

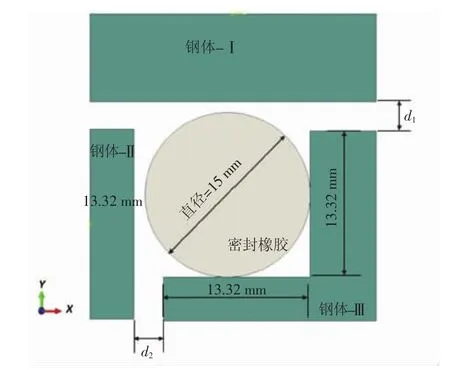

2.2 轴向密封分析

轴向密封系统有限元二维简化模型如图7所示。密封橡胶条和密封沟槽由平面应变单元来模拟。密封橡胶为超弹性材料,其本构关系采用Abaqus中的Mooney-Rivlin模型来描述[5,7]。

图7 轴向密封系统平面应变有限元模型

Mooney-Rivlin模型所需参数由Abaqus计算软件从图6所示Viton®材料应力-应变测试曲线计算获得。模型的其余部分为线弹性钢体材料,弹性模量为207 GPa,泊松比为0.3,密度为1 800 kg/m3。为模拟密封橡胶条在沟槽内的变形行为,进行了考虑密封橡胶大变形的静力接触分析。密封橡胶与接触面的摩擦系数设为0.64。模型中钢体III的下部和右部为固定边界。

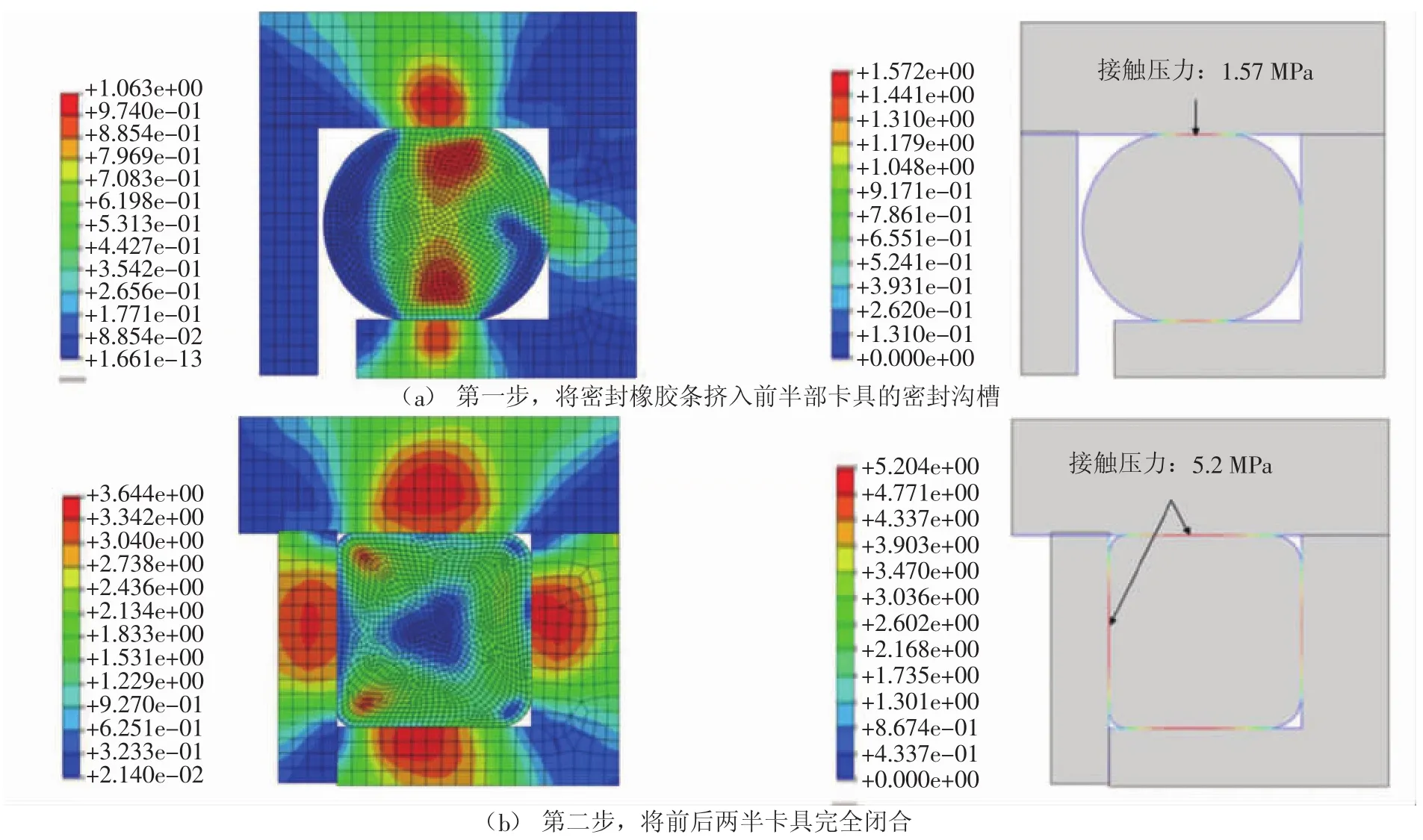

有限元模拟包括下面两个步骤:

第一步,对钢体I施加强制位移,向下移动关闭间隙d1。此步骤用于模拟卡具安装前将密封橡胶条挤入沟槽的过程。

第二步,对钢体II施加强制位移,向右移动关闭间隙d2。此步骤用于模拟两片卡具完全紧固闭合将密封橡胶条封闭于沟槽内的过程。

图8为第一步和第二步模拟分析所得Von Mises应力及接触压力云图。由图8可知当被完全压缩进密封沟槽内时,密封橡胶条的横截面由圆形变形到近似于方形,几乎填满了整个沟槽。此时的最大接触压力达到了5.2 MPa。将密封橡胶条压缩入沟槽所需压缩力为48.6 N/mm(即第二步钢体II所受水平向左的反力),因此估算出当闭合卡具时,4条密封橡胶的总抵抗力在130 kN左右,该抵抗力远小于卡瓦作用于海底管道所需螺栓最小预紧力。由于轴向密封具有“自加强”的特点,在外加压力的作用下,橡胶与卡具表面的接触压力会随之增加,从而达到密封的要求。

图8 轴向密封系统Von Mises和接触压力云图/MPa

2.3 周向密封分析

周向密封系统采用轴对称简化模型进行模拟分析,如图9所示。该模型包括周向密封橡胶、橡胶限位环、橡胶压缩环、管道和卡具结构体等部分。密封橡胶材料的超弹性本构关系采用和2.2节同样的模型来描述。橡胶限位环为不锈钢材料,采用Ramberg-Osgood弹塑性材料模型,屈服强度为290 MPa,极限拉伸强度为580 MPa,极限应变为0.2。模型的其余部分为线弹性钢体材料。

图9 周向密封系统轴对称有限元模型

为模拟周向密封橡胶和橡胶限位环在轴向推力下的变形行为,进行了考虑密封橡胶和橡胶限位环大变形的静力接触分析。密封橡胶与钢材料接触面的摩擦系数设为0.64,橡胶限位环与管道接触面的摩擦系数设为0.3,橡胶限位环与压缩环及卡具结构体的接触面摩擦系数设为0.16。模型中管道和卡具结构体均为固定边界。

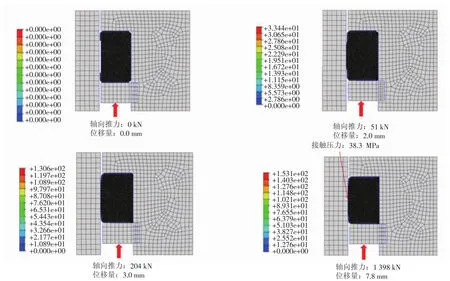

有限元模拟步骤如图9所示,对橡胶压缩环施加逐渐增加的推进力压缩周向密封橡胶。在此过程中,记录下推进力和对应的推进位移量。同时观察记录密封橡胶和橡胶限位环的变形以及密封橡胶和接触面的接触压力。

图10为在逐渐增加的推进力下周向密封橡胶和橡胶限位环的变形及接触压力云图。可以看出,在沿海底管道轴向方向推力下,周向密封橡胶沿海底管道轴向方向被压缩,沿海底管道径向变形,同时带动橡胶限位环随之移动变形;随着推进力增加,周向密封橡胶接触海底管道外壁,橡胶限位环也开始与海底管道外壁接触,闭合卡具结构体与海底管道间的间隙,从而将周向密封橡胶限制在一个封闭空间内。当推进力进一步增加,密封橡胶与接触面间的压力也随之增加;因为密封橡胶接近于体积不可压缩材料(泊松比=0.497),当密封橡胶被压缩到几乎填满由卡具结构体内壁、海底管道外壁和橡胶限位环构成的封闭空间接触压力为38.3MPa,轴向推力约为1 398 kN,对应的单个橡胶的轴向位移量约为7.8 mm。

图10 推力和推进量下周向密封系统云图

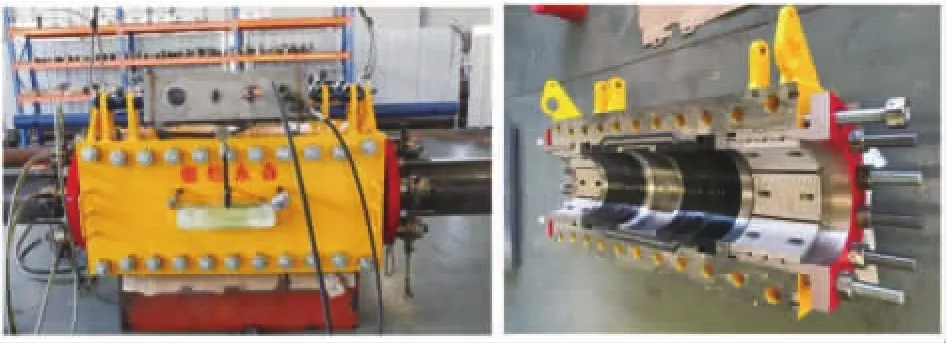

2.4 试验情况

依据上述原理,加工制作了D12 in卡具,如图11所示。对卡具密封进行了试验,每次增压5 MPa并保压15 min,直到打压至38 MPa。试验结束后卡具轴向和周向密封装置密封良好,无泄漏发生,拆开卡具后检查密封装置完好无损坏。试验结束后测量法兰盘确定单个周向密封装置位移为7~7.5 mm,轴向推力为1440kN,与分析结果基本一致。

图11 卡具出厂试验

3 结束语

本文针对设计制造的D12 in深水海底管道维修卡具,重点阐述了该卡具的核心部件——轴向和周向密封装置的设计原理和分析方法。描述了轴向和周向密封装置的部件组成、几何形式、材料选择以及操作激活方式。通过非线性有限元模型,模拟验证了轴向和周向密封系统在压缩作用下的变形行为模式符合设计预期。对轴向密封橡胶,估算了闭合两半部卡具时需要克服的密封橡胶条处的反力;对周向对密封橡胶,估算了为达到目标压力下密封的要求,所需施加的轴向压缩力及相应的压缩位移量。经过试验论证,设计的密封装置在38 MPa的测试压力下仍保持了良好的密封性能,为以后的海底管道应急维修卡具提供了一种很好的密封方法,具有良好的实际应用前景。