深水半潜平台船体管道应力分析

2022-03-03纪志远雷俊杰刘吉飞程久欢郝孟江

纪志远,雷俊杰,刘吉飞,程久欢,郝孟江

海洋石油工程股份有限公司,天津 300451

随着全球石油、天然气资源需求的不断增长,如何有效开发深海油气田资源已成为全球油气领域的主要发展方向。深水半潜平台作为大型深水浮式结构物,是集油气处理、储卸油、供电、人员生活等多功能于一体的深海油气综合开发处理中心,其作业水深可达2 000 m[1-8]。目前,国内针对深水半潜平台的设计还处于起步阶段,特别是在深水半潜平台船体管道应力分析方面仍面临着巨大挑战,主要包括:如何选取合适标准进行管道应力分析设计;如何评估船体立柱内超高穿舱立管、四边形非金属压载系统、船舷外钢制悬链立管(Steel Catenary Riser,简称SCR)等一系列复杂、非常规管道的应力分析、设计、校核、评估;如何确定在恶劣环境与复杂船体变形条件下的船体管道载荷与工况编制方法;如何设计适用于深水半潜平台船体结构特点的新型管支架等难题。

本文基于CAESAR II软件,以ASME B31.1为计算评判标准进行了研究分析。

1 深水半潜平台与船体管道

深水半潜平台是深海油气开发的重要装备之一,与FPSO(浮式生产储卸油装置)相比,可抵抗更强的风浪,稳定性更好,作业水深更大[9-15]。某深水半潜平台项目是我国首座自主研发、设计、建造的深水浮式半潜储油平台,其作业水深达1 500m,主要由上部组块与船体两大部分组成,其中船体部分可再分为中间立柱和下部浮体,如图1所示。

图1 深水半潜平台

船体管道位于船体的中间立柱与下部浮体内,包括舱底水系统、压载系统、扫舱系统、海水系统、淡水系统、燃油系统、货油系统、消防系统等。船体管道随船体运动,计算分析复杂。

2 设计标准

深水半潜平台船体管道采用ASME B31.1《动力管道》作为主设计标准,有别于海洋石油平台上部组块采用ASME B31.3《工艺管道》,其壁厚计算、应力评定等设计标准更加苛刻[16-20],管道应力计算更加严格,上述两项标准差异对比见表1。

表1 标准差异性对比

3 荷载类型及工况组合

为满足船体30年不回坞的设计要求,结合深水半潜平台的实际作业工况,研究确定了船体管道应力分析工况、在位工况、极端工况、干拖工况、湿拖工况、合拢工况。通过全方位、系统模拟管道运行状态,确保管道系统安全。

以在位工况为例,船体管道应力分析需要考虑以下载荷:管道重量荷载W,充水管道重量WW,设计压力荷载P1,水压试验荷载HP,设计温度T1,操作温度T2,最低设计温度T3,风荷载WIN1与WIN2,船体运动加速度荷载U1、U2、U3。其中SUS为持续应力工况,OPE为操作工况,OCC为偶然应力工况,EXP为热膨胀工况。操作工况组合见表2。

表2 在位工况组合

4 船体特殊管道设计分析方案

4.1 超高穿舱立管分析设计

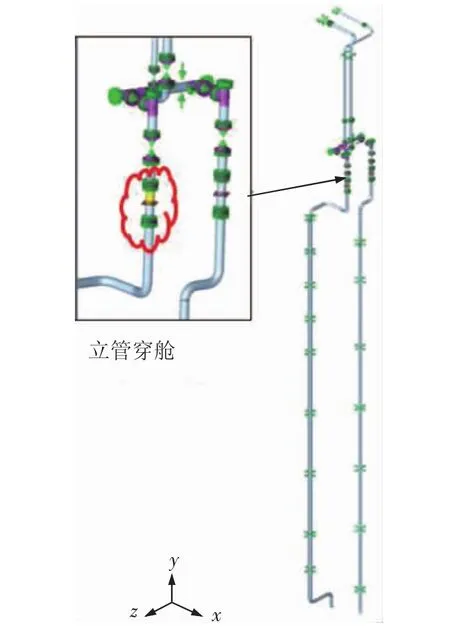

在深水半潜平台船体立柱内设置有超高穿舱立管,用于将上部模块生产处理后的介质经中间立柱输送至下部浮体,不同于船型FPSO,立柱内的立管高度达60 m(相当于20层楼高),且伴随船体不断运动,船体立柱舱内的空间狭窄受限,因此常规的柔性设计已无法满足管道自身运动及热胀冷缩要求。

在设计中首次采用非柔性补偿方案,考虑管道支架、管道穿舱处实际刚度值,并全部加载于模型中,既核实了管道穿舱件与管道间连接强度问题,又实现了管道整体柔性校核,通过合理设置管道限位支架位置,控制了管道热胀冷缩方向,得到了适用于船体立柱内狭窄空间的超高穿舱立管设计方案,如图2所示。

图2 船体立柱内超高穿舱立管设计方案

4.2 舷外悬链立管分析设计

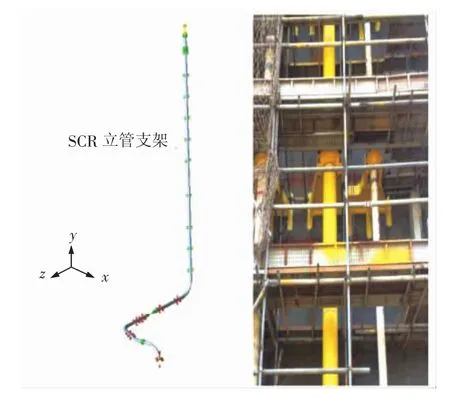

钢制悬链立管(SCR)连接半潜船体与水下立管,用于输送天然气,其位置特殊,位于半潜船体外侧,依靠管支架限位、固定,在其运行过程中会随船体晃动产生较大变形量,其端部会承受较大外部荷载,计算极为复杂。

因此在舷外SCR分析设计与计算中首次将管道支架设计与管道应力分析相结合,通过设置新型特殊支架,用于吸收结构变形,同时在计算中考虑了其所受超大外部荷载(见图3),保证了刚性悬链立管与半潜船体的连接安全。

图3 舷外SCR设计方案

4.3 四边形非金属压载系统分析设计

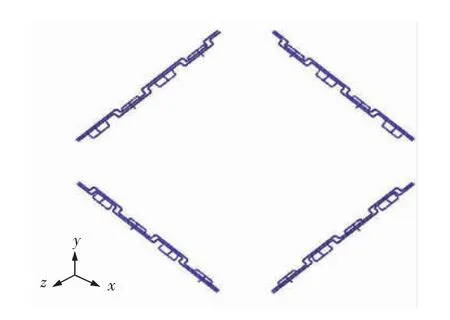

压载系统具有稳定船体平衡,控制吃水、排水,减少船体变形及减轻船体振动的作用。深水半潜平台特有的四边形非金属压载系统位于船体底部,在设计中考虑250 mm超大位移变形(千年极端工况),然而舱内空间狭窄,管道柔性设计空间亦受到限制。

对四边形压载系统进行整体系统分析,通过对比管道应力水平、管道整体重量、管道穿舱处荷载力、管道固有频率四方面对比验证(其中管道应力水平对比如图4所示),比选出玻璃钢材质最适宜深水半潜平台用压载系统,同时选择确定布置方案,保证压载系统的整体安全,最终设计方案如图5所示。

图4 管道应力水平对比

图5 压载系统布置示意

5 船体管道支架设计

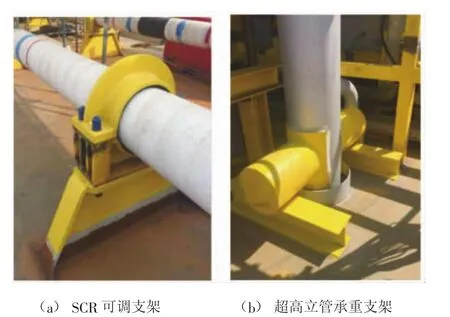

根据半潜船体运动特点,已经设计形成了一系列具有自主知识产权的、适用于深水半潜平台船体管道系统的典型管道支架,现场应用情况良好,保证了管道系统的安全运行,见图6。

图6 典型管道支架

6 结束语

通过对深水半潜平台船体管道运动特性的深入研究,确定了适用于恶劣环境与复杂船体变形条件下的船体管道载荷,编制了船体应力分析工况,同时使用ASME B31.1《动力管道》对船体超高穿舱立管、四边形非金属压载系统、船舷外SCR进行分析研究,研究设计了适用于深水半潜平台船体结构特点的新型管道支架,并应用于我国首座自主设计、建造的深水半潜平台中。通过自主研究,掌握深水浮式半潜平台船体管道应力分析技术,有效降低了设计成本,为我国深水半潜平台自主设计奠定了重要基础。