镍基双金属复合管主管与纯镍支管台连接工艺

2022-03-03李胜利

李胜利

华油慧博普科技股份有限公司,北京 100083

在石油化工及油气田建设领域,随着油气中硫、湿硫化氢成分的增加,导致介质腐蚀性大大增加,为了保证设施长周期安全运行,镍基材料以其良好的耐腐蚀性越来越多地被应用到工程实践中。综合考虑到材料的抗腐蚀性和经济性,近年来镍基N08825双金属复合材料在国内外被广泛应用到高含硫、湿硫化氢等酸性介质高腐蚀性工况[1]。

某油气田地面工艺管道输送介质中硫和湿硫化氢含量较高,因此业主要求:D6in(1in=25.4mm)及以上规格管道,采用A333Gr.6低温钢加N08825镍基双金属复合管材料;D 6 in以下管道,全部采用N08825纯镍材质。设计温度-46~135℃,设计压力4.83 MPa,介质工况属于极轻微泄漏便能引起剧毒危害(致死)及污染的M类(根据ASME B31.3《工艺管道》)。

1 镍基复合管主管及镍材支管台

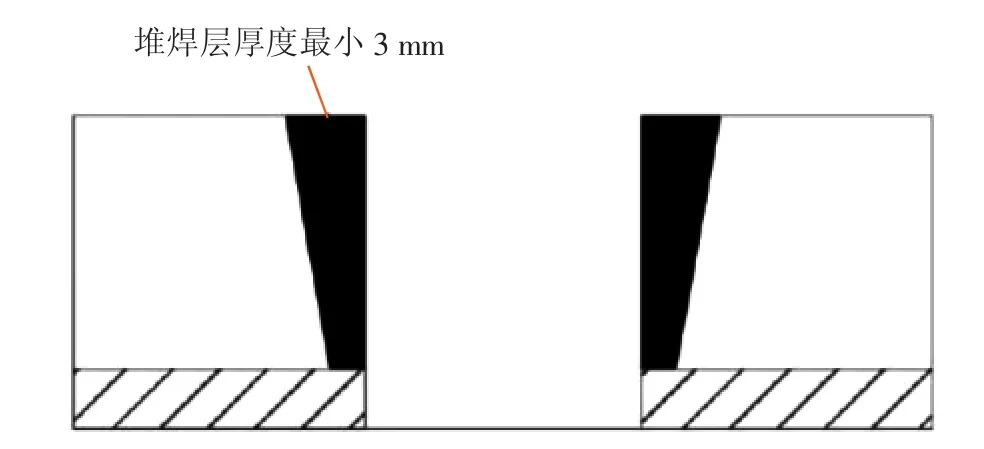

本工艺管道设计中,6 in及以上的主管是采用低温钢A333Gr.6作为基层、使用自动堆焊的方法堆焊镍基复合层的双金属复合管结构,基层低温钢壁厚10.97 mm,复合层堆焊厚度最小为3 mm。

部分工艺管道需要设置仪表口等管道分支,仪表口支管采用支管台连接形式设计,支管台规格为D 2 in,按照MSS-SP-97支管台规范加工而成,支管台材质均采用N08825纯镍材料加工而成。

2 镍基复合管和纯镍支管台施工难点

根据管台的连接形式,管台属于骑座式安装到母管上。由于纯镍管台和镍基复合管基层低温钢金属的材质差异,如何保证纯镍支管台和镍基复合管异种材质的施工质量是本次施工的难点。支管台和主管焊接模型如图1所示,支管台焊接时,需要在主管低温钢基层上按照支管台尺寸开孔,然后将支管台安放到主管低温钢基层上。为了保证支管台焊接质量,支管台和主管之间设计为全焊透焊缝的连接结构,如果直接将主管钻孔和支管焊接,则焊接接头便是低温钢A333Gr.6和镍基N08825之间异种钢焊接,但是主管低温钢A333Gr.6基层壁厚部分(图1中红色部分)则失去镍基复层保护完全暴露在高腐蚀介质中,不符合材料和工艺防腐蚀要求,如何解决主管与支管台连接处主管壁厚位置腐蚀问题成为工程的难点。

图1 镍基复层管和纯镍材支管台模型

3 工艺解决方案

本工艺方案包括对镍基主管进行钻孔加工,对主管钻孔部位基层低温钢A333Gr.6部分进行镍基堆焊,堆焊后对镍基堆焊层进行二次钻孔加工及无损检测、尺寸检测,然后组对焊接纯镍支管台和加工过的复合管主管,相当于复合管和纯镍材料的组对焊接。

4 工艺方案实施

4.1 主管钻孔加工及检验

(1)对主管需要焊接支管台的基层部分进行划线及钻孔加工,孔径尺寸宜比实际需求尺寸大至少10 mm,钻孔过程中要及时观察,孔加工至主管镍基基层位置即可,本次加工保留主管镍基基层。

(2)其次对主管的镍基复合层钻孔加工,复合层钻孔直径比基层碳钢孔直径小10 mm,主管钻孔加工后如图2所示。

图2 钻孔加工后的主管基层及镍基复合层

(3)对钻孔部位进行外观尺寸检查、无损检测及复合层实际厚度检查,确保钻孔部位的基层低温钢全部去除,复合层暴露部位无低温钢残留,同时对复合层进行渗透及厚度复查。

4.2 钻孔处低温钢基层堆焊及检验

对钻孔完毕的主管钻孔部位以原有复合堆焊层为基础进行再次堆焊,采用钨极氩弧焊(GTAW)焊接方法,焊材采用和镍基复合层焊接相配套的焊丝,堆焊厚度约为5 mm,堆焊层数至少为2层,堆焊层焊接工艺参数见表1,堆焊层焊道如图3所示。

图3 主管钻孔部位进行镍基金属堆焊

表1 焊接工艺参数

堆焊完毕进行外观检查确保焊缝均匀,无表面气孔、飞溅、焊瘤、夹杂等缺陷,堆焊厚度符合要求,对堆焊部位进行渗透检测,无任何可见缺陷为合格。

4.3 二次钻孔加工及检验

主管钻孔处堆焊及检验合格后,根据实际管台的尺寸对堆焊完毕的孔进行二次钻孔加工,确保钻孔尺寸和支管台内径一致,符合支管台组对尺寸要求,确保钻孔后堆焊层厚度不小于3 mm。钻孔后对堆焊层进行外观及尺寸检查,钻孔加工后外观应熔合良好均匀,无气孔、夹碴等缺陷,按照渗透检测要求对加工后表面进行渗透检测,且应合格,检查加工后的堆焊层厚度应大于3 mm,所有检测均要符合质量要求。见图4。

图4 对堆焊完毕的孔进行二次钻孔加工及检验

4.4 组对、焊接镍基支管台和复合管主管

主管钻孔处堆焊、二次加工、检测完毕合格后,进行支管台和主管的组对焊接工作。经过上述步骤加工完毕的主管和支管台焊接属于纯镍材料和镍基复合管之间的焊接,如图5所示。

图5 镍支管台和主管结构示意

(1)组对前对支管台及主管待焊表面进行处理,彻底清除表面污物,对坡口及周边的异物、基材锈蚀等进行彻底清理,并采用丙酮对镍基坡口表面、焊丝等进行彻底清洁。

(2)支管台和主管组对时,要预留根部3~4 mm的组对间隙,以保证焊接时根部能够全熔透。

(3)焊接采用手工钨极氩弧焊(GTAW)打底、焊条电弧焊(SMAW)填充盖面的工艺方法。

(4) 焊材采用评定合格的ERNiCrMo-3焊丝及ENiCrMo-3焊条,焊接工艺参数见表1。

(5)根部打底焊属于镍基堆焊层(复层)和纯镍材之间焊接(镍材料焊接),焊接时背部要采用99.99%以上纯氩气进行保护,以确保根部镍基焊缝不被氧化,根部焊缝应该确保全熔透。

(6)焊接低温钢母材部分和纯镍支管台时,采用异种钢焊接策略,应先在低温钢母材上进行镍基堆焊,然后再逐步过渡焊接到纯镍管台母材,减少低温钢母材对焊缝的稀释。

(7)焊接过程中应该严格执行多层多道焊,控制焊接层间温度不大于250℃,焊条摆动幅度不大于焊条直径的3倍。

(8)根部打底焊完毕及最终焊接完毕均应进行外观及渗透检测,以保证焊缝质量符合项目要求。

5 接头性能评定

5.1 机械性能验证

按照上述工艺方法制作主管与管台焊接工艺评定试件,然后按照ISO 13847标准进行机械性能检验,包括断裂试验、硬度试验、宏观试验。试验结果见表2,焊缝宏观试验图见图6。

表2 接头机械性能试验

图6 焊缝宏观试验图

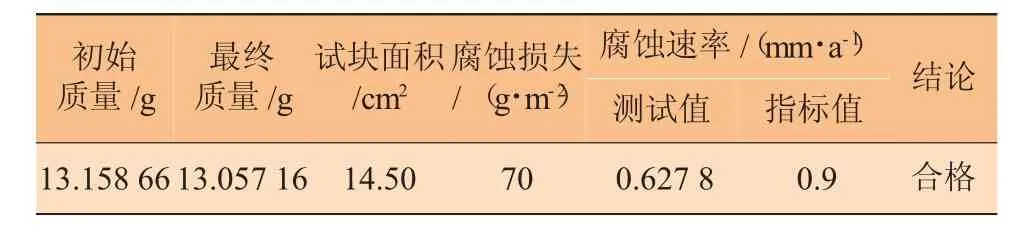

5.2 抗腐蚀性能检测

对试件采用ASTMG28方法A进行晶间腐蚀敏感性分析,分析结果如表3所示。

表3 试件的抗腐蚀试验

6 结论

镍基复合管与纯镍支管台焊接时,由于纯镍需要安放到复合管基层碳钢或低温钢表面,为了保证焊接接头镍基层的一致性和完整性,采用上述工艺方法能完美解决复合管碳钢或低温钢和纯镍管台连接处厚度部位无法有效被镍基复层覆盖的问题,确保了支管台和主管的焊接接头质量,达到了预期效果。工艺实施过程中要注意:

(1)对复合管主管钻孔时,要确保复合层焊缝的孔径比基层焊缝孔径至少小10 mm左右,使复合层完全暴露出来作为基础承托,以便在复合层上进行二次堆焊。

(2)对复合管主管堆焊时,采用手工钨极氩弧焊堆焊或根据情况采用自动堆焊,堆焊前彻底清理复层表面的基层杂质,堆焊厚度至少为5 mm,堆焊层数至少2层,堆焊层应致密均匀,应保证和主管原堆焊层及碳钢或者异种钢部位熔合良好。

(3)堆焊完毕二次钻孔后,要保证二次孔径尺寸复合要求,同时对堆焊层进行厚度检查和表面无损检测,确保堆焊层厚度大于3 mm,确保表面无任何缺陷。

(4)组焊支管台和堆焊后的主管时,要确保根部预留间隙以保证全焊透,背部要采用氩气保护措施,确保根部焊缝质量,按照纯镍材料和镍基复合管焊接要求,采用钨极氩弧焊打底加焊条电弧焊填充盖面的工艺方法,多层多道焊,确保最终镍基焊缝质量。