加氢改质装置循环氢压缩机组干气密封系统改造与应用研究

2022-03-03杨亮楚学永寇蕊娜唐海光唐印青海油田公司格尔木炼油厂

杨亮 楚学永 寇蕊娜 唐海光 唐印(青海油田公司格尔木炼油厂)

在加氢装置中,循环氢的作用是保持反应系统氢分压、带走反应热以及控制反应床层温度,从而保证加氢反应的顺利进行。加氢装置的循环动力由压缩机提供,因此循环氢压缩机是加氢装置中关键的动力设备,它的运行可靠与否直接关系到加氢装置能否保持正常运行[1]。据统计,某炼油厂加氢改质装置在2018年之前,因干气密封系统带液失效造成循环氢压缩机联锁停车和装置非计划停工总计3次,通过对干气密封系统的带液原因进行分析,对一级密封气气源的选用进行探讨,并通过系统流程改造彻底解决了主密封气带液的问题,保证了压缩机组和装置的长周期安全平稳运行。

1 工作原理

某炼油厂加氢改质装置循环氢压缩机的轴端密封采用串级干气密封,因为串联式干气密封“以气封气”,不需要密封油和冷却水,省去了封油系统及用于驱动封油系统运转的附加功率负荷,控制系统也比封油系统简单,泄漏量小、寿命长、运维费用低,更适应装置长周期运行的需要[2]。

循环氢压缩机干气密封的结构如图1所示,图1中:A为一级密封的进气口,气体的主要成分为介质气,进气流量≥87.3m3/h(标况),进气温度≥64.6℃;B为二级密封的进气口,气体的主要成分为氮气,进气流量≥2m3/h(标况),进气温度≥20℃;C为隔离气进气口,气体主要成分为氮气,进气流量≥39.42m3/h(标况),进气温度≥20℃;D为一级密封的泄漏口,泄漏压力≥0.1MPa;E为隔离气和二级密封放空口。

图1 循环氢压缩机干气密封结构

串级密封的工作原理:一级和二级密封的原理相同,动环固定在旋转轴上,静环与壳体一起固定,压缩机运转时,动环随着转轴一起旋转,密封气沿着动压槽由外向内运动,因动压槽密封堰的节流作用,进入动压槽内的气体被压缩[3],气体压力升高,在该压力的作用下,静环密封端面被推开,流动的气体使动静环之间形成一层很薄的气膜,在离心力的作用下,随着动环与静环断面的间隙增大,端面间气压降低,间隙低至原来状况时,密封气体经动压槽密封堰节流后,密封端面压力再次升高,从而形成新的气膜,进而对机体外泄的工艺介质起到良好的密封作用[4-5]。动环密封面动压槽简图如图2所示。

图2 动环密封面动压槽简图

因此,为了保证循环氢压缩机的稳定运行,并且在转子与定子之间存在间隙的情况下,干气密封的作用就显得尤为重要,稳定的干气密封系统就是循环氢压缩机正常运行的良好保障。

2 干气密封系统现状

2.1 存在的问题

该厂加氢改质装置循环氢压缩机因干气密封失效造成机组联锁停车和装置非计划停工后,在拆除干气密封的过程中发现,干气密封外侧的金属表面存在黑色的油性物质,一级密封进气过滤器滤筒内可以看见明显的液滴,高、低压缸密封泄漏排火炬流量计后单向阀内有蜡油与碳石墨凝结物,拆除高、低压缸一级密封进气管线法兰,均有固液混合物流出,拆检干气密封组件发现一级密封动环碎裂成多块,动环外侧有明显发蓝高温烧灼现象。可以看出,干气密封系统一级密封气(压缩机出口的工艺气)带液较多,一级密封气带液进入到一级密封动、静环面,使两个面之间微小的气膜间隙受到破坏[6],液体黏附到动、静环面上,摩擦产生热量,由于动、静环材料不同,最终导致动环面炸裂,干气密封失效,干气密封低压端一级动环碎裂图见图3、一级静环磨损图见图4。

图3 干气密封低压端一级动环碎裂图

图4 一级静环磨损图

2.2 原因分析

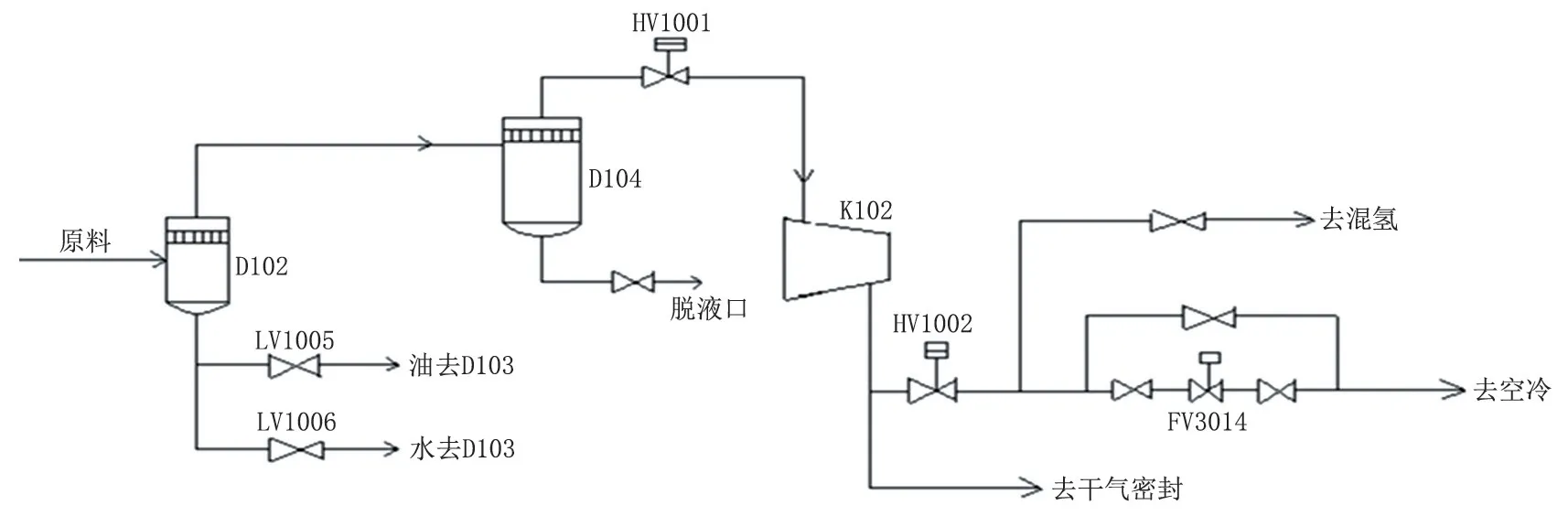

循环氢压缩机的工艺流程如图5所示。从图5可以看出,循环氢压缩机的压缩介质来自D102和D104,在加氢装置中,D102是高压分离罐,用于气液分离,D104是循环氢压缩机的入口分液罐,用于脱去介质气中所带的液体,而造成干气密封失效的主要原因就是工艺气中带液,因此可以得出,压缩机入口分离罐和分液罐的气液分离效果不彻底。通过观察循环氢压缩机入口分液罐D104发现,其液位在一周时间内上升10%左右,可以断定,高压分离器D102顶部复合层脱液器分液效果不佳,在顶部将反应产物中液相组分混着循环氢带入压缩机入口分液罐D104和循环氢压缩机K102,并随着压缩机出口的工艺气带到干气密封系统内。

图5 循环氢压缩机工艺流程

此外,一级密封气气体温度未满足设计要求,设计要求一级密封气进入干气密封控制盘前的温度应在69.6℃以上,干气密封过滤器处的温度应在66.6℃以上,进入密封腔的温度在64.6℃以上,虽然一级密封气管线加有保温和电伴热,但从干气密封过滤器处的温度历史趋势来看,温度基本上在55℃左右,明显低于设计要求,从而使密封气中的凝液低于露点温度析出。

一级密封过滤器的滤芯只起到了除3μm以上的固体杂质的作用,滤芯及过滤器容积只考虑少量液滴,未考虑到工艺气会存在较多液体的现象,过滤效果不佳。工艺气中未过滤掉的油液组分,带到干气密封系统内,长时间运行造成干气密封系统失效[7-8]。

3 采取的应对措施

针对循环氢压缩机工艺气带液严重的问题,该厂先后采取了以下一系列措施:

1)增加循环氢压缩机入口分液罐和一级密封过滤器的脱液次数。

2)每两周检查1次一级密封过滤器的滤芯,若使用情况良好,则可以延长使用周期,若滤芯带液污染严重,则及时更换滤芯。

3)改中压蒸汽作为一级密封气的伴热并对一级密封过滤器后的管线增加保温,以提高一级密封气的进气温度,确保密封气的温度在其露点以上,避免凝液析出。

4)大检修期间,更换高压分离器D102破沫网以达到更好的气液分离的目的。

5)优化操作,生产过程中尽量保证压缩机转速的稳定,避免系统压力和温度大幅波动,以保证干气密封气膜的稳定。

以上措施施行后干气密封系统运行有所改善,但没有完全解决一级密封气带液的问题,之后在检查更换一级密封过滤器滤芯时仍发现滤芯上有蜡油、柴油、水等液体。

4 干气密封系统的改造

4.1 一级密封气气源的选用

循环氢压缩机采取以上措施后仍未能解决一级密封气带液的问题,那么寻找一个新的密封气气源可成为解决该问题的有效办法,选用新的一级密封气气源需满足以下要求:

1)干气密封元件加工精度高,要求密封气体是清洁干燥的,最大颗粒尺寸不超过3μm,也要防止密封面上液体来破坏动静环之间的气膜刚度,造成动静环损坏[9]。

2)气体的温度必须满足要求,因为气体的温度会影响干气密封的气膜刚度,在不同温度下,气体的黏度是不一样的,温度越高、黏度越大、气膜刚度越大[10]。

3)气源的压力流量必须满足要求,这样才能阻塞住密封腔内的介质气,达到密封的目的。

4)密封气源进入压缩机腔体后对机内介质没有污染。

综上所述,在加氢装置内能满足以上条件只有新氢压缩机出口的氢气,新氢压缩机的氢气来自于PSA提氢装置,PSA原料气经吸附塔吸附剂提纯后,除去了所带液体和杂质,最终从吸附塔顶得到纯度为99.9%以上的干燥氢气,经新氢压缩机两级压缩后再与循环氢混合。新氢压缩机的出口压力11.0MPa,而循环氢出口压力也在11.0MPa,新氢压缩机的出口温度在95℃左右,满足干气密封一级密封气的温度设计要求(进入干气密封控制盘前的温度应在69.6℃以上),因此新氢压缩机出口氢气完全可以作为新的一级密封气气源。

4.2 干气密封系统的改造

在2018年大检修期间该厂对循环氢压缩机干气密封气源进行了改造,干气密封气源改造流程见图6,通过新增一条新氢管线作为干气密封系统一级密封气气源,原干气密封气源(压缩机出口工艺气)作为备用气源,并通过气动球阀实现气源的相互切换,改造后可彻底解决主密封气带液的问题。

图6 干气密封气源改造流程

5 干气密封系统改造后的应用

5.1 改造后的运行情况

2019年12月该厂将循环氢压缩机干气密封系统一级密封气气源由工艺气改为氢气运行,从投运后近2年来的运行情况来看,干气密封一级密封气流量控制在95~120m3/h(标况),一级密封气与平衡管压差控制在0.15~0.3MPa,一级密封气温度控制在80~100℃,各运行参数正常;检查干气密封过滤器滤芯未见带液,可继续使用,滤芯的更换周期由原来的每两周逐渐延长至目前的12个月,干气密封系统运行良好,循环氢压缩机在本周期内运行平稳,改造投用后效果明显。

5.2 改造后的成果

1)经济效益:干气密封过滤器滤芯的更换周期由每两周延长至12个月,减少了职工劳动强度和材料成本,每年可节约材料费16.1万元;通过停用原一级密封气中压蒸汽伴热,每年可节约39.42万元。

2)社会效益:解决了设备长期运行存在的安全隐患,减少了因机组联锁停车和装置非计划停工排放对环境造成的污染。