格尔木炼油厂蒸汽系统优化节能分析与实践

2022-03-03康耀明叶行邱海涛陈向平宋锦钰

康耀明 叶行 邱海涛 陈向平 宋锦钰

(1.青海油田公司格尔木炼油厂;2.青海油田公司炼油化工部;3.青海油田公司质量安全环保处)

1 概述

格尔木炼油厂蒸汽消耗约占炼厂能源消耗总量的10%,解决好炼厂发展过程中的蒸汽运行问题,已是炼厂面临的急迫问题之一,而解决该问题的关键必须做好蒸汽系统的“开源”和“节流”,实现“清洁的工艺,清洁的产品,清洁的环境”发展战略目标。

同时,蒸汽间接加热过程中,蒸汽在加热设备内释放出汽化潜热后,会产生大量的高温凝结水。高温凝结水具有较高的温度,水质良好,接近脱盐水,且几乎没有溶解氧和二氧化碳等气体。传统的蒸汽供热系统中,一部分凝结水直接排放,另有部分凝结水采用开式水箱(罐)或水池进行降温后再回收。由于凝结水与大气再次接触,使得O2、CO2及其它气体再次溶入,会造成设备及管路的腐蚀;二次蒸汽的排放使环境受到热污染和噪声污染;高温凝结水在闪蒸降温时,又会通过闪蒸汽带走5%~15%的凝结水和相当于凝结水30%~80%的热量。这样不仅额外消耗了大量的除氧水,同时使锅炉多消耗了大量的燃料,多向环境排放了大量的烟气和污染物[1]。

2 现状分析

蒸汽是炼化企业重要的二次能源,为了更有效、合理地进行利用,必须摸清全厂蒸汽系统情况,用以合理使用蒸汽,避免能源浪费,不断提高能源的使用效率。随着炼厂不断发展,蒸汽的消耗量将不断增加,在炼厂现有产汽设施正常运行的情况下,如何能满足今后生产的需要,将是面临的一大问题。炼厂蒸汽系统主要存在的问题如下:

1)现有的三台动力锅炉冬季全部运行,没有备用设备,影响长周期安全平稳运行,制约炼厂的发展。低压蒸汽存在冬季不足,夏季过剩的现象,蒸汽使用效率低、凝结水余热和回收利用率低、全厂水耗偏高[2]。

2)10×104t/a甲醇装置因设计原因,低压蒸汽压力只能维持在0.35MPa左右,而全厂低压蒸汽管网压力为0.6MPa左右。无法并入全厂低压蒸汽管网,并且甲醇装置低压蒸汽存在过剩现象,只能放空,浪费严重。需按质产汽,按质用汽,以低压汽用量定高压汽用量,达到蒸汽的逐级利用。

3)目前,90×104t/a催化裂化装置是炼厂的产汽大户,稳定装置的产汽还需要做大量工作。要持续优化装置产汽,降低动力锅炉负荷,实现动力锅炉只供中压蒸汽,实现节能降耗目的[3]。

3 优化改造措施

3.1 伴热系统使用合理化

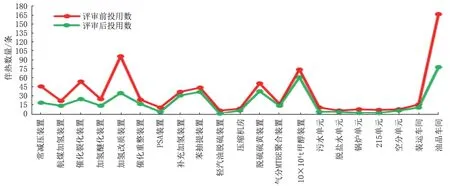

组织对全厂蒸汽系统进行认真排查、绘制平衡图,调查全厂蒸汽的使用现状,对全厂717条伴热进行科学优化,即对高温、连续工艺介质管线伴热组织停运。2019年较2018年同期相比少投用伴热共计315条。2020年对全厂各装置的伴热投用情况实行严格监管,对于介质温度较高、连续输送的管线伴热进行合理停用,对工艺介质凝点低于0度的伴热进行合理使用,建立伴热投用审批机制,每周对“跑冒滴漏”造成的蒸汽浪费进行严肃通报考核并督促整改。各装置蒸汽伴热评审前后曲线见图1。

图1 各装置蒸汽伴热评审前后曲线

3.2 催化余热锅炉吹灰改造

90×104t/a催化裂化装置余热锅炉其内部取热介质为再生烟气,含有催化剂细粉,在换热过程中,极易吸附到余热锅炉内换热管束表面,造成换热管束取热效率下降,余热锅炉产汽降低,装置能耗增加,同时还导致余热锅炉排烟温度上升,烟气脱硫水耗增加[4-5]。通过检查,发现现有激波吹灰器效果不佳,余热锅炉产汽效果未充分发挥。余热锅炉内换热管束堵塞情况见图2。

图2 余热锅炉内换热管束堵塞情况

通过废催化剂流态化吹灰改造:新增小型加料至一、二再烟气管线,将平衡剂加入余热锅炉入口烟气系统,利用废催化剂(粒径30~70μm)高速冲击余热锅炉F801的各部换热管束,将因重力沉降或静电吸附在管束受热面上的积灰积垢剥离,恢复换热效率。催化裂化装置余热锅炉吹灰改造流程见图3。

图3 催化裂化装置余热锅炉吹灰改造流程

3.3 低压蒸汽并网改造

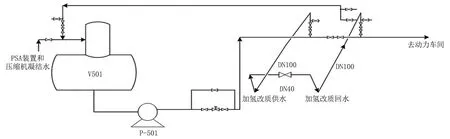

10×104t/a甲醇装置设计产出的低压蒸汽压力只有0.35MPa左右,无法并入全厂0.6MPa低压蒸汽管网进行回收利用,以前只能将其放空。通过对低压蒸汽管网和各装置用汽质量进行研究,对10×104t/a甲醇装置产低压蒸汽与全厂低压蒸汽管网进行改造,将10×104t/a甲醇装置低压蒸汽供应至用汽压力要求低的油品车间207/208/209单元、补充加氢、苯抽提、加氢改质、动力二水站/污水单元等装置(单元),低压蒸汽管网改造流程见图4。

图4 低压蒸汽管网改造流程

3.4 凝结水梯级使用

1)80×104t/a加氢改质装置凝结水罐(V501)内凝结水温度为70~95℃,由于温度高,现场放空线二次闪蒸的乏汽量较大,造成热量和凝结水的浪费。按照能量梯级使用的理念,将凝结水罐内的凝结水改造为加氢改质装置部分工艺管道伴热系统的伴热热水,充分使用其余热后,再送至动力锅炉作为补水,既减少了凝结水回收过程中闪蒸乏汽的浪费,又减少了加氢改质装置伴热蒸汽的使用[6-7],加氢改质装置凝结水改造流程见图5。

图5 加氢改质装置凝结水改造流程

2)由于动力车间凝结水回收站无法全部回收全厂凝结水,多余的高温凝结水被排至炼油循环水,增加了循环水场运行负荷。而聚丙烯装置每天消耗除盐水约150t,同时需要用低压蒸汽将温度升至70℃以上使用。经过流程改造,将聚丙烯所用除盐水改为加氢改质装置凝结水(80℃左右),实现了热量的分级利用,减少了凝结水回收过程中闪蒸乏汽的产生,提高了凝结水回收量,减少热量和蒸汽的浪费[8-9]。

3.5 加强维护保养

蒸汽伴热和疏水阀的使用过程中最容易出现直排和泄漏问题,导致蒸汽使用过程中浪费严重。加强蒸汽伴热和疏水阀的投用管理,初春气温转暖时及时停用伴热,初冬气温变冷时先投用重油介质伴热,轻油介质温度高于凝点时,坚决不投用。

对目前存在问题较严重的管廊疏水阀及部分再沸器的疏水阀,替换为阿姆斯壮疏水阀,替换后疏水阀使用一年的完好率大于或等于95%,工艺疏水阀节约新鲜蒸汽15%以上,改善现场二次闪蒸泄露大的情况。现场疏水阀检测见表1,疏水阀更换前后完好率对比见表2。

表1 现场疏水阀检测

表2 疏水阀更换前后完好率对比

4 优化改造成果

1)通过对全厂蒸汽系统优化,甲醇蒸汽合理利用等一系列“组合拳”,2019年3月7日由两台锅炉同时运行减少至单台锅炉,实现一季度单台锅炉运行,2019年实现动力锅炉15台套运行,较2018年少运行10台套,同比下降40%;2020年实现动力锅炉12台套运行,较2019年少运行3台套,同比下降20%。

2)催化裂化装置余锅吹灰改造后,F801排烟温度从210℃降至160℃,F701排烟温度从249℃降至205℃,取热效果大幅提升,余锅的产汽量从45t/h增加至60t/h。排烟温度降低后,烟气脱硫单元新鲜水耗量降低了2t/h。催化裂化装置综合能耗由66kg/t(标油)下降至59kg/t(标油),创历史最好水平。

3)凝结水分级回收利用,减少闪蒸乏汽浪费,提高了凝结水回收量,节约锅炉除氧水补水。通过加强凝结水站管理,凝结水回收利用率达到66%,超出年计划6%,均达到历史最好水平[10]。

5 结论

通过全厂蒸汽系统优化,减少了动力锅炉运行数量,实现格尔木炼油厂锅炉夏季零台运行、冬季单台运行的情况,2020年全年锅炉运行总台数同比2018年硬下降52%,同时在全厂范围内首次实现了中压蒸汽、低压蒸汽以及甲醇低压蒸汽三个等级的“三级”蒸汽管网。

1)摸清了全厂使用蒸汽设备的蒸汽用量情况,绘制了全厂蒸汽平衡图,确定各装置单元合理的蒸汽使用量。并通过改造,降低全厂蒸汽的消耗总量。

2)将全厂各装置凝结水进行回收改造,通过利用凝结水作为热源对全厂现有的蒸汽伴热、采暖系统进行合理改造,或通过热夹点技术优化各装置换热流程,来降低全厂低压蒸汽的消耗量。

3)优化了全厂蒸汽凝结水回水流程,提高蒸汽凝结水的回用力度。利用高温凝结水的余热加热采暖水、脱盐水和新鲜水,降低蒸汽凝结水的温度和压力,减少二次闪蒸汽跑损。