甲醇生产反应后废水的科学分级回收利用

2022-03-03陈向平叶行康耀明邱海涛杨鹏

陈向平 叶行 康耀明 邱海涛 杨鹏

(1.青海油田公司格尔木炼油厂;2.青海油田公司炼油化工部;3.青海油田公司质量安全环保处)

甲醇装置10×104t/a采用甲烷蒸汽转化法获得合成甲醇需要的CO、CO2、H2等有效气体组分。经转化高温反应后换热冷却后会产生20~25t工艺冷凝液作为污水排出装置。参与甲烷转化反应的中压蒸汽为脱盐水,是非常洁净难得的优质水源。但由于反应后的冷凝液中含有CO2等弱酸性气体及CO、H2等挥发性气体,使该水源pH值较低(5.5~6.5),对设备及工艺管道形成腐蚀[1],工艺水中Fe3+离子含量80~150ug/L,超出脱盐水使用标准。由于没有科学的回收利用途径,长期作为污水全部排至污水系统,不仅增加了污水处理成本,同时也是对优质水源的极大浪费。炼油厂从未放弃该水源的利用,并陆续实施了作为循环水池补水的原水使用、计划采用汽提工艺拔出酸性汽体等措施和方案,但因为对循环水水质影响大,投资成本高、回收利用效果差等原因没有实施。

1 技术方案介绍

1.1 采用混床工艺

甲醇工艺水化验分析主要性质pH值4.5,Si02为30mg/L,铁离子为150ug/L。如果将25t的工艺冷凝水全部利用,与脱盐水站送至甲醇装置的每小时70t的脱盐水混合后铁离子为67ug/L,无法满足水质要求。如果采用工艺凝结水部分回用与脱盐水稀释混合利用,计划回收工艺废水总量的90%与动力车间二水站送来的脱盐水混合,在满足脱盐水各项品质条件后进行回收利用,其余约10%的无法满足脱盐水品质水作为废水外送动力车间处理。但除铁工艺主要是利用混床处理,由于混床操作复杂,新增酸碱设施多,占地面积大,会造成新的污染[2],因此采用上混床除铁设施及回收工艺技术路线不占优势。

1.2 采用汽提塔汽提工艺回收

目前国内制氢装置汽提塔顶大多数按照直接排放设计[3],本装置的汽提塔顶顶汽主要是CO2和蒸汽。目前无强制环保规范限制此类气体的排放[4]。直排时汽提塔顶排放压力为常压,同时无需增加增压设备。该工艺可以有效拔出工艺冷凝液中的酸性气体和微溶于水中的不凝性气体,可以解决酸性气体对水pH值的影响[5],从而减小对设备及工艺管道的腐蚀,降低水中铁离子含量[5]。但该工艺由于无法脱除水中的铁离子,因此只能回收70%的水量,而且要增加低压蒸汽的消耗,实施改造费用约370万元左右,投入产出比低,没有得到实施。

1.3 全厂循环水池原水及新鲜水使用情况

该水源曾作为循环水池的补水水源使用,在使用3个月后循环水池的浓缩倍数和pH等出现了不合格现象。而且该水源由于设计温度在40℃左右,补入循环水池后会造成循环水池水温的整体上升。特别夏季,该现象更为明显,从而增加风机的耗电量。如果作为全厂动力脱盐水制备站的新鲜水使用,由于pH值低,铁含量高等问题,会增加水质处理成本。而且作为循环水池补水及新鲜水使用,由于新鲜水的价格低,因此造成该优质水源的使用品质低,该优质水源的品质无法得到科学利用。

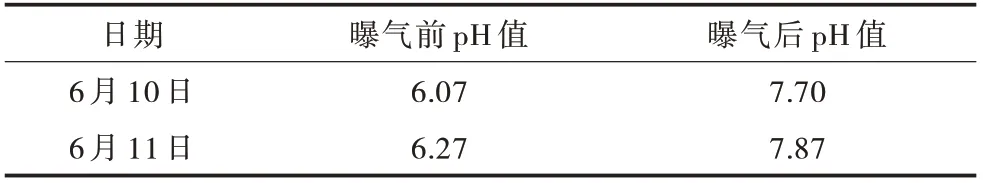

1.4 采用“曝气”+“蒙砂除铁”工艺

针对该水源pH值低,铁离子含量高于脱盐水国家标准的技术难题,如何以“低投入,高效益”的指导理念来实现该水源的优质高效利用一直是装置节能节水领域的攻关目标。2020年通过采用非净化风对该水源进行模拟“曝气”实验在pH值方面得到了良好的效果[6]。模拟曝气实验数据统计见表1。

表1 模拟曝气实验数据统计

为了解决工艺水中的铁含量高的问题,2021年3月10日,通过取用动力车间闲置多年的装有蒙砂脱铁剂容器中的蒙砂脱铁剂对甲醇工艺水进行浸泡实验,除铁前Fe3+含量为500μg/L,除铁后Fe3+含量小于或等于400μg/L,得到了蒙砂除铁剂具有良好的除铁活性的论断。

为了进一步获得真实的在运行状态下的“曝气”+“蒙砂除铁”工艺处理后该水源的准确运行数据。2021年5月,通过铺设PE管道将甲醇装置反应后的工艺冷凝液全部引入动力车间闲置的“曝气池”和“蒙砂除铁”设备设施内[7],通过采集运行数据显示,该工艺取得了非常明显的处理效果,项目实施后运行数据统计见表2。

表2 项目实施后运行数据统计

通过统计数据显示,甲醇生产反应后的工艺废水中电导率、二氧化硅、硬度、铁离子、PNa+全部达到了国家控制标准[8]。PH值低于指标,但该项指标通过注氨等方式在实际生产中非常容易实现[9]。水中铁离子含量的重要指标由改造前的80~150ug/L降到了20ug/L左右,达到了小于或等于50ug/L的国家标准。

该项目目前已成功实施,经处理后的工艺废水作为脱盐水成功并入到了全厂的脱盐水管网,产生了巨大的经济效益,同时减少了污水处理量和成本。

1.5 甲醇工艺废水分级科学使用方案及工艺流程

1)在工艺废液正常生产状态下,水质满足脱盐水指标时并入全厂脱盐水池作为脱盐水使用。实现了该废液最大的使用品质和价值。

2)出现异常或水质不能满足脱盐水指标要求时,将工艺废液改进清水池,作为阳床的清水使用[10],仍然可取得较好的创效能力。项目改造后工艺流程见图1。

图1 改造后工艺流程

2 成本投入及创造的效益

2.1 成本投入

该项目的成本投入主要是采购PN1.6MPa,DN150mm的PE材质管道990m,PE材质相对于钢材主要优点表现在耐酸碱防腐蚀、价格低廉等方面。PE管道全部采用挖管沟回填的施工方式,管沟深度为1.2~1.3m,确保冬季运行期间管道不出现冻凝现象。挖掘至冻土层以下的施工方式相对于在管架铺线的施工方式,不仅可以减少管道伴热保温的施工工作量,同时可以节省蒸汽伴热的成本投入,长期运行效益明显。使用PN1.6MPa,DN80mm的闸阀4只及10余只管件用于流程改造,施工及投资成本约37.8万元。

2.2 创造的效益

1)直接经济效益。甲醇工艺废水经过有针对性的工艺技术处理,在分级科学使用的指导理念下,“废水变宝”,解决了多年的难题,实现了该水源可分别作为脱盐水及淡水两种使用途径。工艺处理过程中仅消耗50m3/h的非净化风和4万多元的电耗,运行成本在14万元左右。但成功回收了15.8×104t/a的优质水源,为全厂创造了可观的效益。该水源在正常使用过程中,经处理后全部进入全厂脱盐水系统使用,年创经济效益在125.5万元以上。如水质出现异常,可将该水源切换至全厂的淡水池使用,虽然降低了使用品质,但每年仍然可以创造26万元以上的经济效益。

2)社会效益。该部分水的回收利用不仅可以节省全厂的新鲜水用量,每年还可以为全厂节省15.84×104t的污水处理费用,节省污水处理成本。同时盘活了闲置的设备设施,采用成本较低的PE管道,有效避免了酸性气体对管道的腐蚀,减少铁离子的含量,具有非常科学的技术改造路线和方案。

3 结论

该项目充分结合炼化装置生产实际,不断创新该水源的利用方向和可行性改造方案。经过细致扎实,不屈不挠的实验分析,通过“模拟曝气+锰砂除铁”的技术手段,以最低的成本投入实现了废水的科学分级利用价值。该项目充分运用水质分级利用的理念,使该水源的利用价值从高到低可分别作为脱盐水回用至全厂脱盐水系统的最高使用品质,实现了废水每年可创效200多万元的贡献。同时考虑到了水质发生变化后降级使用至全厂淡水池,不仅大幅降低了水处理成本,每年仍然可创造26万元以上的经济效益,创造了该水源的最佳科学利用途径。不仅彻底解决了20多年来该水源一直作为污水得不到回收利用的难题,同时每年减少了污水处理量15×104t以上。这是该项目成功实施的最大意义。不仅如此,而且该项目盘活了闲置资产,创造了项目投资成本低,回收效益高的目标。炼油化工装置污水品质各有差异,探索制定精准的技术方案[10],按照分级科学利用的理念解决各类炼化装置生产污水问题具有大有可为的攻关方向。