三甘醇脱水装置尾气回收处理工艺措施及研究

2022-03-03张洪涛李生德吴彦欣邓伟青海油田公司采气一厂

张洪涛 李生德 吴彦欣 邓伟(青海油田公司采气一厂)

1 涩北气田天然气三甘醇脱水工艺现状

青海油田涩北气田位于柴达木盆地东部,其中五号站、九号站、十五号站为集气总站,主要承担天然气的集输、分离、脱水、外输工作。天然气中的水对于天然气的输送和使用存在很大影响。因此,在经济条件允许的情况下,尽可能的脱去天然气中的水。

从地层采出的湿天然气进入分离器,分离固体杂质、游离水等后进入吸收塔底部,与塔顶注入的贫三甘醇溶液逆流接触脱除水分,塔顶天然气经过外输气分离器分离后外输。三甘醇富液经吸收塔塔底流出,经过节流降压与加热后进入精馏柱闪蒸,尽可能闪蒸出其中所溶解的烃类气体和水汽。闪蒸气体直接排入大气。闪蒸后的三甘醇富液经过过滤后进入贫富液换热器以提高三甘醇进再生塔的温度,再生后的三甘醇贫液经三甘醇贫富液换热器冷却后由泵送回吸收塔,实现三甘醇富液的循环利用[1-2]。

1.1 工艺气候条件及要求

1)涩北气田海拔2750m,历年平均气压724.7mbar(0.715标准大气压),最高气温37.8℃,最低气温-33.6℃。

2)储液罐设置温度5~60℃,默认温度25℃。

1.2 主要指标及要求

符合国家以及地方相关法律法规,适合现场周边环境;满足气田产量(产出水量)变化要求,减少维护和人工操作;防止气温变化形成废水结冰;废气排出口为DN80法兰,排出口内部温度85℃;处理废气规模不大于200m3/h;废气中主要成分以苯类和酚类为主;处理后排出废气(主要为甲烷)加压至0.5MPa,作为现场负压炉燃料使用;设备自动控制、远传远控。

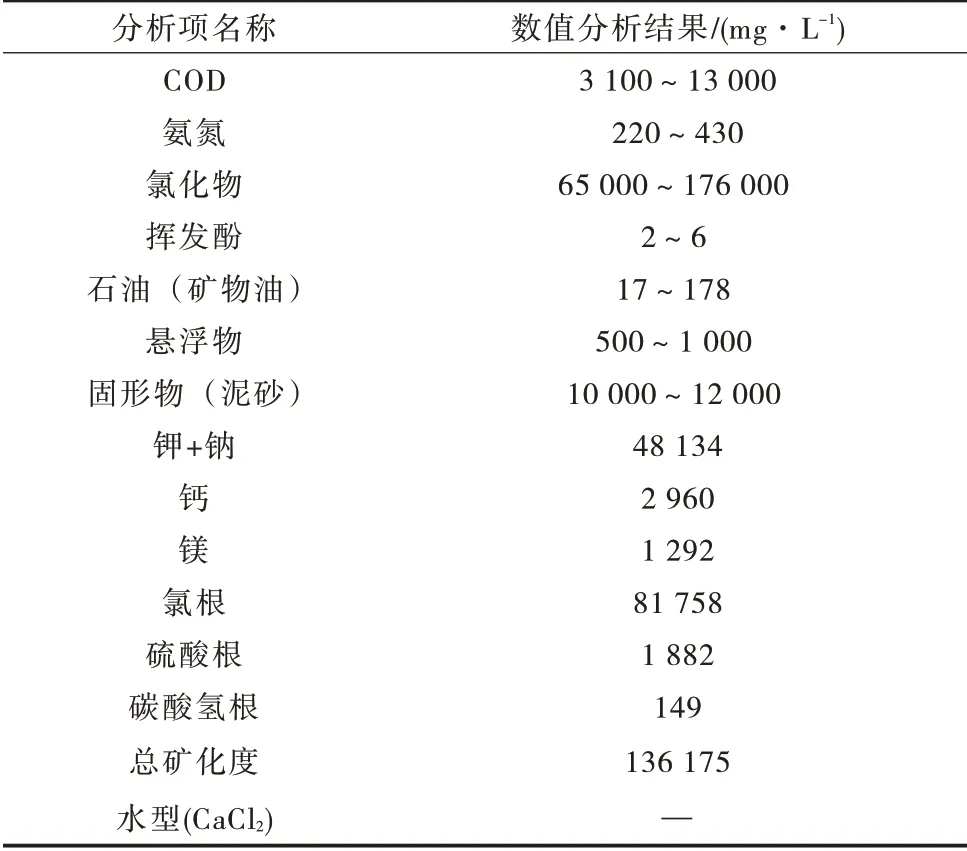

1.3 涩北气田采出水组分

从青海油田涩北气田采出的天然气含有少量的矿物油和地层水,采出水组分结果见表1。

表1 采出水组分

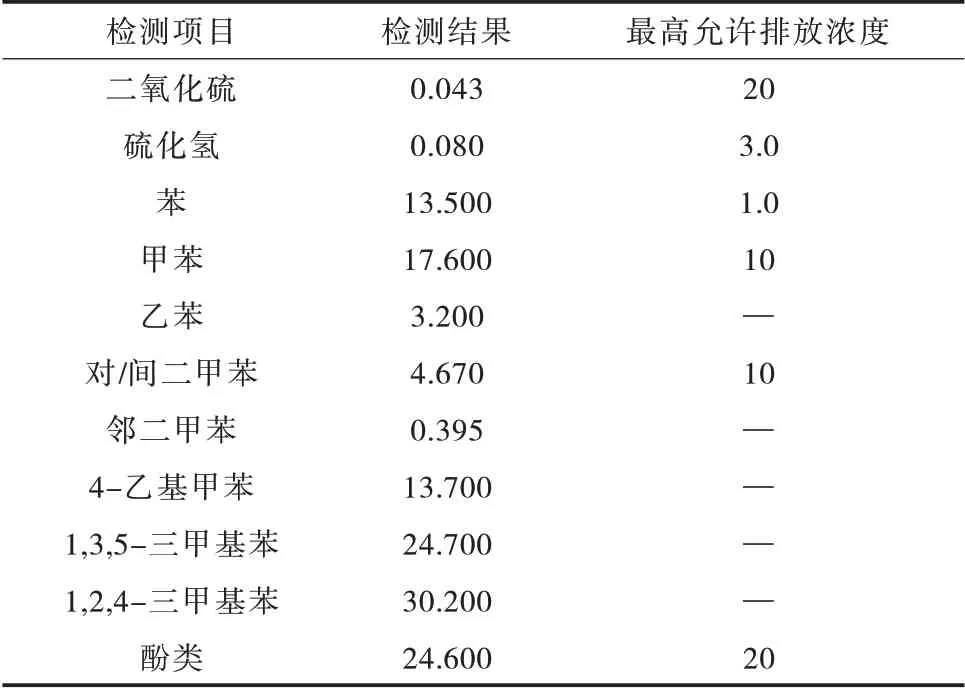

1.4 三甘醇再生废气的组份

2019年从某气田集气总站现场采集废气300L。经检测后,三甘醇再生废气组分见表2。

表2 三甘醇再生废气组分 单位:mg/m3

由检测结果可知,废气中含硫化物和苯酚类有机物,对人体危害大,其中苯类含量较高,现场有明显异味,应重点清除。

2 再生尾气排放达标措施分析

采用风冷冷凝法将高温废气由85℃降到25℃,冷凝出废气中的水汽,经过重力分离,将液体排放至收集池。利用活性炭吸附废气中苯类等有机物质,通过小型天然气增压设备将废气中的剩余气体(主要为甲烷)加压至0.5MPa作为现场负压炉燃料,减少三甘醇脱水装置再生燃料气用量,逐年回收投资成本。三甘醇再生废气的异味在站区内完全得到去除,在排出气检测中各项有害物质达到环保要求。该设备能实现自动控制、远传远控,且正常使用维护周期不低于1年。

3 三甘醇再生废气处理技术

3.1 三甘醇再生废气处理工艺

针对三甘醇再生废气直接外排不能到达环保要求且影响职工健康的问题,在已有的三甘醇脱水装置废气处理方法基础上,设计出一种更加节能减排的三甘醇再生废气回收利用处理流程,对单站的多台三甘醇脱水装置,加装1套三甘醇再生废气处理装置,避免造成系统复杂、工程投资增大等问题,通过废气回收利用逐步回收投资成本。

工艺流程简述如下:将富液精馏柱排出的高温潮湿的废气密闭输送(检修时转换为直排)至冷凝器冷却,再进行气液分离,分离出的废液进入储液罐排入污水池,废气经吸附装置去除异味和有害气体后经增压设备增压后进入负压炉燃烧。废气处理工艺流程[3-5]框架见图1。

图1 废气处理工艺流程框架

3.2 控温区间与废气回收

目前废气排出口内部温度85℃,环境气温最大差异达50℃,考虑设计冷凝器为自控调节型风冷式,全天候保持冷凝水排出温度不低于标准25℃,所有处理设备和管网全部采用保温材料外部保温。

废气作为燃料加压至0.5MPa进入负压燃烧炉,经过冷凝和吸附后废气中的水汽已不影响燃烧气的条件,可将其接入燃料炉的进气管线,工艺处理完的废水通过控制阀及管道泵,定期排入站区排污管线[6-8]。

3.3 功能介绍

控制系统应具备本地和远程控制,可对废气吸附收集及其附属装置的启停、运行、操作和故障进行控制。控制系统应具备自动与手动控制两种功能。手动控制能脱离自动控制系统(PLC不工作)单独操作。触摸屏显示各种状态信息以及各种记录。包括实时显示机组运行状态,装置压力、温度,液位、阀门开启状态,故障、报警等信息;实时显示排污泵、气泵、冷凝器、气液分离罐、吸附器、电磁阀和电动阀门等设备的运行、停止、过载状态及报警等;对循环风扇要求温度的设定;排污泵、气泵、电磁阀和电动阀门等设备的自动控制/远程手动控制模式切换;数据记录、存储,实时打印,历史数据查询,历史曲线的绘制;分级密码操作为两级:操作员级别和系统管理员级别;实时报警和历史报警记录[9-10]。

4 现场应用

涩北某采气作业区三甘醇脱水装置自2021年进行三甘醇脱水装置尾气回收装置的安装。三甘醇脱水装置尾气中的水汽和天然气,通过汇管收集后,进入冷凝器将水汽冷凝,再进入分离器将天然气与冷凝水分离,冷凝水通过水泵排入收集池,天然气通过活性炭吸附器,吸附掉有害物质,经过增压泵压力上升至0.5MPa左右。进入三甘醇装置重沸器燃烧炉燃烧器稳压罐进口,通过降压后燃烧,同时将燃料气压力调整到0.2MPa,原来的燃料气作为补充,当废气中的燃料气不足时,压力下降到0.2MPa时,原一级调压阀自动给稳压罐补充天然气作为原料气。尾气回收工艺示意图如图2所示。

图2 尾气回收工艺示意图

通过现场应用,涩北某采气作业区三甘醇脱水装置每天节约天然气约900m3,没有外排废气影响环境。场站再无异味,达到了环保节能目的。

5 结论与建议

天然气经三甘醇脱水后作为燃料或化工原料使用,而三甘醇脱水的环节中产生的废气经检测主要以苯类和酚类为主,还有少量的其他物质,并带有异味。通过三甘醇脱水再生废气处理工艺设备处理后在排出气检测中各项有害物质达到环保要求。同时,处理后排出废气可作为现场负压炉燃料,可减少天然气用量,初步估算,该设备每台每天能回收约960m3天然气,每年可节约天然气约34.5×104m3,3年内可回收设备投资成本。整套设备的设计与现场紧密结合,在运行过程中,便于操作管理、便于维修、节省动力消耗和运行费用;通过对相关参数的控制,对原三甘醇脱水装置脱水系统影响较小。建议三甘醇脱水装置尾气回收装置在涩北气田其他两个总站推广应用。