海上某油田微气泡工艺性能的优化提升

2022-03-03王潇代齐加中海石油中国有限公司天津分公司天津300459

王潇,代齐加(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

某海上油田是整个油田群的中心枢纽,污水处理系统不仅要处理本平台的生产污水和水源井产水,还要接收处理上游无人平台和一个中心平台的生产污水,处理合格后全部回注地层。油田执行的是高标准的注水水质要求企业A1级。气浮选器作为污水流程处理的关键设备,其处理效果不佳将直接影响后续污水的深度过滤处理,造成出口水质不达标,不合格生产水污染地层,油井采收率下降,将严重影响安全稳定生产。作为气浮选器的核心部件,微气泡工艺的性能至关重要。随着该油田全面投入开发以后,污水处理量的逐步增多,负荷增加,原始设计的缺陷以及流程运行等综合因素,导致微气泡装置处理效率下降,出口水质存在超标现象,无法保证回注水的达标处理。为满足注水要求,该油田对微气泡工艺进行了一系列的性能优化改造,大幅度提高了生产水处理效果,最终实现“注好水,注够水,精细注水,有效注水”,并保证注水水质合格常态化。

1 微气泡工艺应用概况

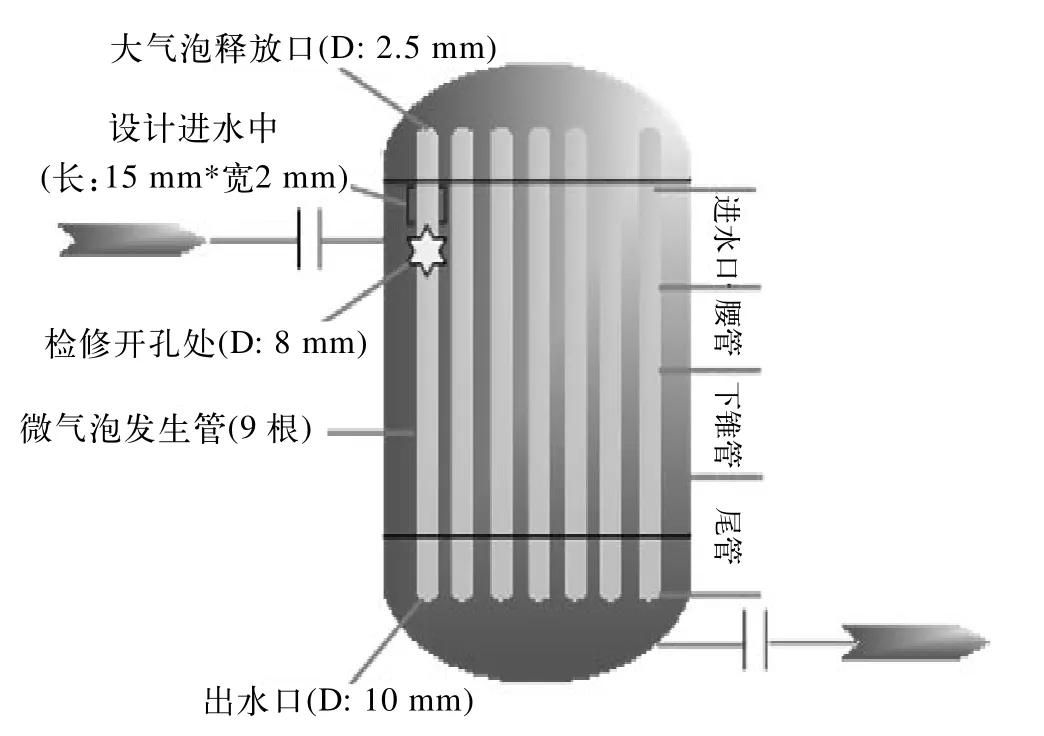

油田气浮选器设置一套溶气式微气泡制备系统,如图1、图2所示。气浮清水室水经气浮循环泵增压后,进入到气体注入器中。同时带压气体经气体洗涤器过滤后也进入到气体注入器中。水相流、气相流在气体注入器中进行气水混合,形成的气水混合流进入到微气泡发生器中,在流体旋流状态下实现对气泡的切割细化筛分,最终生成带有大量微细气泡的溶气水,从微气泡发生器出口通过布液管线进入到气浮选器中。污水中的乳化油和分散的细小悬浮颗粒粘附在气泡上,随气泡一起上浮到水面,排放至污油罐加以回收,从而达到从生产污水中去除含油和悬浮物的目的,最终实现水体净化。

图1 气浮选器流程简图

图2 微气泡工艺流程简图

2 性能优化提升措施

2.1 微气泡发生器节流问题治理

油田生产污水处理量约为2 000 m3/d。按照循环水量为处理水量10%的设计要求,流量应为8 m3/h,而实际生产运行中循环水量最高只有1 m3/h,溶气水流量仅为2 m3/h,远远不能满足正常处理要求。经过现场排查试验,发现影响水量的节流点主要在于微气泡发生器。在经过研究分析后,发现一是由于气浮选器入口加药流程带入絮状体,加上长期油泥结垢等造成微气泡发生器淤积堵塞,二是微气泡发生管孔眼较小过流较低。针对以上情况,开展下列措施进行处理。

(1)由于厂家专利保护,无法对微气泡装置全部拆检,现场采取将微气泡装置整体隔离清洗和杂质清理。首先进行清水冲洗,将气体注入器和微气泡发生器整体拆下,用公用站压力约500 kPa的清水对其冲洗。清水从设备出口进入,入口排出,其他管口用盲板封上,进行持续反冲洗。其次进行机械清理,隔离流程,拆除微气泡发生器进出口管线,使用钢丝、刀片和刷子等对9根微气泡发生管共计18个进出口孔进行淤积油泥的清理。最后进行酸洗浸泡,将气体注入器和微气泡发生器整体拆下,把经过调配稀释好的稀盐酸倒入设备,进行浸泡约6~8 h,最后用清水冲洗置换。

(2)对微气泡发生管重新开孔。现场使用电磨头和钻头对微气泡发生管的进口管进行开孔,共计在7根微气泡发生管上开孔,孔眼直径约为8 mm。实际有9根微气泡发生管,受限于内部结构的影响,距离进口最远的2根微气泡发生管无法开孔,如图3所示。

图3 微气泡发生器结构简图

进行上述处理后恢复微气泡系统并进行流量测试,在注入气能够注入的情况下,进水流量由原来的0.7 m3/h上升至6.8 m3/h,溶气水流量由2 m3/h上升至9 m3/h,现场取样观察,水样中含有大量微细气泡,气泡十分密集,水体颜色近似乳白色,且气泡在水样中的停留时间30 s以上再消失。根据油藏提供数据,为进一步验证该油田在后期注水配注量最大年份下(预计年注入量118.2万立方米,折算为135 m3/h)的微气泡生成是否良好,改用工业氮气瓶进行测试(注入气压力1 MPa),测试得到进水流量13 m3/h,溶气水流量17 m3/h,按照循环水量与处理水量1∶10的设计要求,改造后可以满足该油田后期的开发生产要求,微气泡效果良好。

2.2 微气泡曝气管线堵塞治理

微气泡发生器内气液混和后形成的溶气水,通过罐体底部的3根曝气管线伸入气浮罐内,微气泡从曝气孔中进入气浮水体,在气泡上浮过程中吸附乳化油及悬浮物。为了增加水头损失,使溶气水释放更加均匀,曝气管孔径设计较小为2.5~3.0 mm。经过较长时间的运行,溶气水进入罐内的流量逐渐减少,水处理效果下降。经过现场排查分析,将问题锁定在曝气管线出现堵塞,孔径缩小所致。利用油田清罐机会进行进罐检修。人员对罐内的曝气管线进行检查,发现曝气孔出现不同程度的堵塞,有些孔眼堵塞严重已经完全封闭。通过对曝气管线进行检修,清理通堵曝气孔后进行回装并恢复流程运行。

通过进罐对曝气管的检修,保证了微气泡能够充分进入到气浮罐内的数量要求,大大增强了水质处理效果,通过持续关注微气泡发生器的运行状况,制定年度清洗检修计划,提高清洗频次,从而保证生产水水质达标处理。

2.3 微气泡发生装置气源改造

微气泡发生装置气源来自平台的燃气洗涤罐,操作压力在500 kPa左右,气浮循环泵出口压力在循环水量8 m3/h时,压力为620 kPa,经过现场试验排查,在排除管线积液及补气调节阀及旁通截止阀全开的影响因素后,确定由于泵压高于气体压力,两者压力不匹配,导致实际气体无法有效注入。气体和液体混合比例失调,影响微气泡生发效果和气浮选器进气泡要求,气泡大小不均且气量较少,携带水中含油及悬浮物性能下降,造成水质处理不达标。利用平台已有设备对注入气源流程进行优化改造。从燃气缓冲罐(操作压力3 400 kPa)引气,为微气泡发生器增加一路供气管线至气体洗涤器,并安装调节阀、节流孔板等部件,将气体压力控制在800 kPa,加大气体注入压力,使气、液两相进行充分接触,为微气泡发生装置提供稳定合格注入气源,增强注气效果,满足气浮对进气量及气泡的要求,提高处理能力。经过改造后对气浮出口水质重新取样化验,化验结果数据如表1所示。

表1 微气泡发生装置注入气源改造前后出口水质化验数据对比表

通过数据对比发现,对注入气源流程进行改造后,提高了微气泡发生装置的气体注入能力,明显改善了微气泡生成能力,溶气效果大幅提升,对于去除水中含油及悬浮物治理起到了良好的效果,处理指标较之前提升达20%。

3 结语

随着生态环保形势的越来越严峻,对海洋石油生产开发的要求也越来越高。该油田生产单元依靠自身技术与生产经验,通过深入全面的分析与研究,针对微气泡工艺应用于污水处理后出现水质不达标的现象,从减小微气泡节流,曝气管线解堵,注入气源流程改造3个方面采取了有效措施,充分保障了油田生产水处理和注水水质的达标,深刻践行了“在保护中开发、在开发中保护”理念。