平行缝焊盖板镀层结构的热分析

2022-03-03徐中国蒋玉齐

蒋 涵,徐中国,蒋玉齐

(1.无锡中微高科电子有限公司,江苏无锡 214072;2.中科芯集成电路有限公司,江苏无锡 214072)

1 引言

平行缝焊是高可靠气密性陶瓷封装中最常用的一种封装形式[1-3]。其工作原理在本质上属于电阻焊,焊接电流通过施加在盖板边缘的2个滚轮电极流过盖板,并形成回路,在电极与盖板接触位置通过接触电阻的作用产生焦耳热,并传导到盖板与焊框接触位置,使盖板表面的镀层局部熔化,凝固后形成焊点。在脉冲式的焊接电流作用下,多个焊点重叠形成焊缝,实现器件气密性封装[4-6]。

平行缝焊在盐雾实验中经常发生盖板焊边腐蚀,其产生原因通常为盖板表面镀层在缝焊后由于熔化再凝固、损伤等原因致使可伐(Kovar)基材暴露在盐溶液环境中,最终形成原电池腐蚀[7-10]。在不更换盖板材料的前提下,保证盖板表面镀层不被破坏是提高平行缝焊耐盐雾腐蚀可靠性的最关键因素之一[7,11-12]。

本文重点讨论了在陶瓷封装中运用Abaqus软件进行平行缝焊盖板镀层结构的热效应仿真分析,并给出了相应的分析结果,以期为平行缝焊盖板镀层结构设计及焊接工艺参数提供一定的理论依据以及指导。

2 盖板的热传导仿真原理及工艺参数

2.1 仿真原理简介

采用有限元仿真方法对平行缝焊过程中盖板的热效应进行仿真分析,可以方便获得盖板及表面镀层的温度分布,也便于对不同工艺参数带来的影响进行比较。本文采用Abaqus有限元分析软件对缝焊过程中的盖板热效应进行了仿真分析,重点比较不同镀层结构和不同加载条件下盖板及镀层的温度分布。

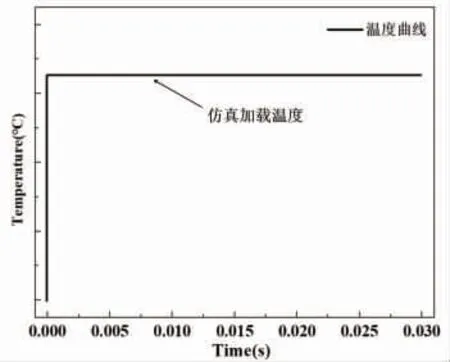

平行缝焊过程中的热量主要由脉冲电流流经电极与盖板之间,由于接触电阻的存在而产生的。脉冲电流和设备的输入功率相关,而接触电阻与施加压力、盖板接触边缘锋利程度以及接触材料相关。该热量会沿着盖板传递,并以温度的形式表现出来。为了更直观地了解在平行缝焊过程中的温度分布情况,本文用温度作为输入变量,持续施加在盖板边缘0.030 s,研究在不同温度边界条件下,不同镀层结构盖板的温度分布情况,施加的温度曲线如图1所示。

图1 加载温度曲线示意图

由于焊接时电极与盖板之间的温度与焊接功率基本呈正相关关系,因此,该仿真方法对实际的平行缝焊操作生产具有一定的指导意义。

2.2 仿真模型及参数

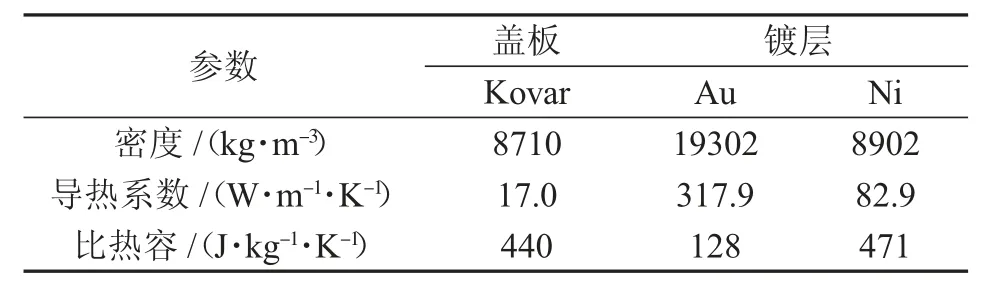

为简化计算,采用1/2二维模型。仿真基于一款10 mm×10 mm的常规可伐盖板,其模型由可伐基材和表面镀层两部分组成。考虑电极与盖板接触的面积通常较小,初步选择边缘宽度50μm作为温度加载区域。

本文设计了Au和Ni/Au 2种镀层结构,Au的熔点为1063℃,Ni的熔点为1453℃,具体的镀层结构为Au,厚5μm;Ni/Au,厚5/5μm。

仿真所用材料参数如表1所示。

表1 仿真材料参数

本文主要对不同镀层结构盖板的热效应进行仿真分析。仿真时,改变输入的温度值,比较不同温度下盖板及镀层的温度分布情况,并选取几个具有代表性的特征点进行温度分析,仿真模型及网格划分如图2所示。为了简化仿真过程,忽略传热过程中的热辐射和热对流,并且忽略镀层金属相变带来的影响。

图2 仿真模型及网格划分

3 分析与讨论

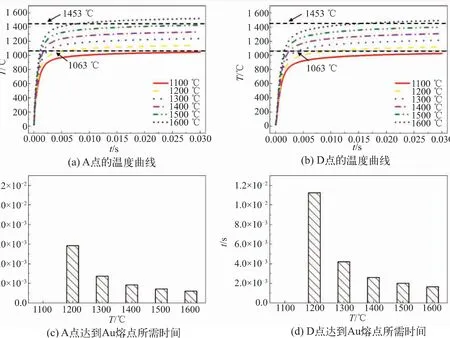

3.1 Au镀层的仿真结果

图3(a)、(b)给出了传热过程中镀Au盖板下表面的2个特征点A点和C点的温度曲线,图3(c)(d)是这2个特征点到达Au熔点的时间。从图中可以看到,当加载温度为1100℃时,盖板下表面的镀Au层无法达到熔点;提高加载温度到1200℃时,A点和C点可以分别在5 ms和9 ms左右的时间内达到熔点,意味着在该温度加载条件下,需要将焊接时间控制在5~9 ms内,才能保证盖板和焊框有效地焊接;随着温度进一步提高,从图3(c)(d)可以看到,A点和C点可以在更短的时间内达到熔点,也就是说,盖板和焊框的焊接时间可以进一步缩短,当温度达到1600℃时,仅需2 ms左右就能实现盖板和焊框的焊接。

图3 镀Au盖板中A点和C点的仿真结果

图4(a)给出了传热过程中镀Au盖板上表面的特征点B点的温度曲线,图4(b)是B点到达Au熔点和可伐熔点的时间。从图中可以看到,在加载温度的范围内,B点在几微秒左右的时间内便达到Au的熔点,表明在该加载温度范围内,盖板上表面的镀Au层会瞬间熔化,并暴露出可伐基底。而当加载温度超过1500℃时,可伐盖板也将在几微秒内熔化,暴露出管壳内部的芯片。

图4 镀Au盖板中B点仿真结果

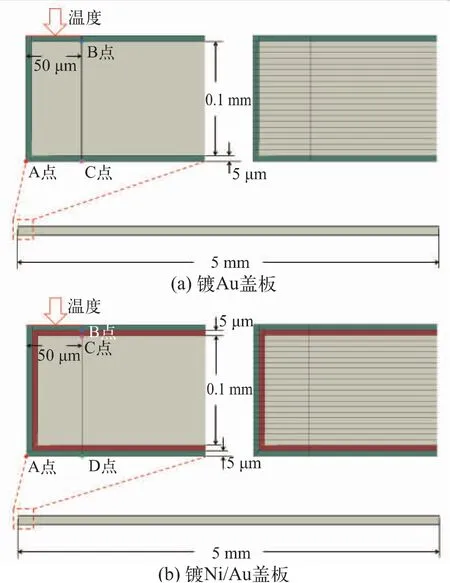

3.2 Ni/Au镀层的仿真结果

图5(a)(b)给出了传热过程中Ni/Au盖板下表面的2个特征点A点和D点的温度曲线,图5(c)(d)是这2个特征点到达Au熔点的时间。和Au镀层的仿真结果相似,当对可伐盖板表面做Ni/Au镀层处理后,并没有明显延长盖板下表面镀Au层达到Au熔点的时间,当加载温度为1200℃时,D点达到Au熔点所需时间为11.25 ms,仅比镀Au盖板的C点多出2.01 ms,随着加载温度的升高,D点达到Au熔点所需时间逐渐下降,当加载温度达到1600℃时,D点达到熔点仅需1.65 ms,与镀Au盖板的C点相差仅0.15 ms。

图5 镀Ni/Au盖板中A点和D点的仿真结果

图6(a)(b)给出了传热过程中镀Ni/Au盖板上表面的特征点B点和C点的温度曲线,图6(c)(d)是B点和C点到达镀层金属熔点和可伐盖板熔点的时间。可以看到,在加载温度的范围内,B点只要几微秒便达到Au的熔点,和镀Au盖板的模拟结果相似,但不同的是,有限元仿真结果表明,当加载温度低于1400℃时,B点无法达到Ni的熔点,只有当加载温度达到或超过1500℃时,B点才会在几微秒左右的时间内达到Ni的熔点,从而导致镀Ni层的熔化,随后在几十微秒到几百微秒的时间内,使C点达到可伐盖板的熔点,可伐盖板开始熔化。

图6 镀Ni/Au盖板中B点和C点的仿真结果

图7给出了镀Ni/Au盖板有限元仿真结果的云图,其中仿真时间选择的是D点达到Au熔点时的时间。可以看到,当D点达到Au的熔点时,加载温度已经通过镀层传导至可伐盖板上,因此,如果加载温度过高,即便可以保证盖板和焊框的焊接,但由于高温导致的电极对盖板及其镀层的损伤是无法避免的。但当加载温度控制在1200~1400℃时,盖板及其镀层的温度不会超过Ni或者可伐的熔点,因此在一定程度上能够避免盖板及其镀层的损伤。

图7 镀Ni/Au盖板在不同加载温度下的有限元仿真结果云图

3.3 仿真结果讨论

传统的平行缝焊中,可伐盖板采用化学镀Ni作为表面镀层,在盐雾考核时经常发生腐蚀现象,从而无法通过盐雾可靠性实验。为了解决这个难题,早期学者对化学镀Ni盖板的平行缝焊焊接工艺做了大量研究,但并没有得到公认的解决方案。

在平行缝焊工艺中,盖板与焊框的焊接主要是依靠盖板和焊框表面镀层在脉冲功率的作用下熔化和再凝固实现的。因此在实际焊接过程中,焊接时间一定要足够长,以确保盖板下表面的镀层达到熔点。从图3和5的仿真结果中可以看到,对表面镀Au或者表面镀Ni/Au的盖板,当对盖板边缘施加1200~1600℃的温度时,盖板下表面的Au镀层通常在几毫秒内达到熔点,这个结果与通常的平行缝焊焊接工艺相一致,表明了本文仿真结果的可靠性。然而对表面镀Au的可伐盖板而言,当施加几毫秒的焊接温度时,盖板上表面的镀Au层已经熔化(见图4),这说明,单一金属镀层在平行缝焊过程中无法保证其完整性,在电极功率产生的高温下,会瞬间熔化、流动,从而暴露可伐基底,最终导致盐雾腐蚀。可以认为,单一金属镀层的可伐盖板无法保证平行缝焊耐盐雾可靠性,这也是平行缝焊中采用传统化学镀Ni盖板无法解决盐雾腐蚀的根本原因。

当采用Ni/Au镀层时,相似的,当对盖板边缘施加1200~1600℃的温度时,盖板下表面的Au镀层同样在几毫秒内达到熔点,但不同的是,由于采用了Ni/Au这种复合镀层,尽管可伐盖板上表面温度在瞬时达到了Au的熔点,但当加载温度不高于1400℃时,盖板表面的镀Ni层不会发生熔化现象,如图6、7所示,因此在该温度范围内,Ni/Au镀层结构不仅可以保证盖板与焊框的有效焊接,同时能够有效地保证可伐盖板不会暴露在环境中,进而保证了平行缝焊耐盐雾可靠性。而当加载温度达到或超过1500℃时,Ni镀层以及可伐基体会发生熔化,最终将导致平行缝焊盐雾腐蚀。

对比可伐盖板表面镀Au和表面镀Ni/Au 2种镀层结构可以发现,表面镀Ni/Au能够将耐盐雾平行缝焊工艺加载温度范围拓宽至1200~1400℃,是平行缝焊工艺中盐雾腐蚀可靠性可选择的镀层结构。

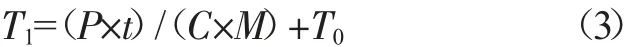

平行缝焊过程中单个脉冲产生的热量Q为:

其中,P是焊接功率,t是脉冲时间。而热量与温度的关系为:

其中,C为焊点材料的比热熔,M为焊点的质量,T1为由于脉冲导致的盖板升温,也就是焊接温度,T0为盖板初始温度。

由式(1)和式(2)可知,由于脉冲导致盖板的温升,即T1可表达为:

从式(3)中可以看到,焊接温度与脉冲功率、焊接时间相关,因此为了实现平行缝焊耐盐雾腐蚀可靠性,需要控制焊接功率P以及焊接时间t,将焊接温度控制在1200~1400℃范围内。

将表1中Au和Ni的比热熔代入到式(3)中,可将式(3)简化为:

代入焊接工艺中的P、t以及M,即可计算当表面镀层为Au或Ni时焊点的温度,有利于对实际产品生产提供一定的指导意义。

值得注意的是,本文的有限元仿真过程中,没有选择功率作为加载条件,这是因为实际作业中的焊接功率与有限元仿真中的加载功率存在一定的差异,并不能完全指导实际生产作业。而在实际生产作业中,可以通过测量焊接点的温度获得焊接功率与焊点温度的关系,因此本文的有限元仿真工作对实际的平行缝焊生产作业具有一定的指导意义。另一方面,本文在温度传导的过程中,仅仅考虑盖板2D模型内的热传导,忽略了盖板另一个方向的热传导,仿真结果与实际情况会有一定差异,但并不影响本文仿真结果得出的结论。

4 结论

本文采用Abaqus有限元分析软件对平行缝焊2种镀层结构在加载边界温度条件下盖板以及镀层的温度分布进行了仿真,结果表明,单一金属镀层的可伐盖板盐雾腐蚀失效的原因是在焊接时间内盖板上表面金属镀层熔化,可伐盖板被暴露到环境中,最终导致盐雾腐蚀;而在合理的温度范围内,复合镀层结构能够在保证盖板与焊框有效焊接的基础上,保证盖板上表面底层镀层的完整性,从而保证可伐盖板不被暴露在环境中,进而保证平行缝焊器件的耐盐雾腐蚀可靠性。对于表面镀Ni/Au的可伐盖板,控制其焊接工艺温度区间为1200~1400℃有希望实现平行缝焊耐盐雾腐蚀性。