往复压缩机流量调节装置不同运动规律下三维流场仿真研究

2022-03-03江志农王隽妍张进杰

江志农 ,王隽妍 ,张进杰 ,2,李 磊 ,孙 旭 ,王 瑶

(1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;2.北京化工大学 压缩机技术国家重点实验室压缩机健康智能监控中心,北京 100029;3.中海油能源发展装备技术有限公司,天津 300450)

0 引言

往复压缩机具有效率高、工作压力范围广、适应性强等优点,被作为关键的核心机械设备应用于各个行业[1],但由于设备无法变流量运行而造成了机组高能耗低效率运行的现象,故宽范围、高可靠性、高灵活性的往复压缩机流量调节技术的研究具有重要的社会经济效益。

国内外众多学者对往复压缩机三维流场及其流量调节装置分别做过不同方面的研究。韩宝坤等[2]对往复压缩机气阀通道内流场进行了数值模拟研究;谢轶男等[3]对往复压缩机动态压力进行仿真及瞬态流场分析;POSCH等[4]对往复压缩机进行流体仿真并提高了仿真热系数模型的精度;DISCONZI等[5]对往复压缩机气缸内流场和传热进行分析;金江明等[6]研究了压缩机气量调节方法研究进展;郑诏星等[7]对往复压缩机气量调节系统卸荷器动作特性进行研究;刘雯华等[8]对往复压缩机气量调节系统控制方法进行技术优化;王蒙等[9]对气量调节系统参数影响进行研究。但目前研究内容中均缺少流量调节装置对往复压缩机内部三维流场影响的分析。

往复压缩机流量调节装置的运动规律与动力学、热力学及流动情况之间的相互耦合作用有关,对压缩机的影响主要体现在两个方面。一是在顶出阶段,通过顶开不同位移大小影响压缩机内部热力学参数及负荷调控效果;二是撤回阶段,通过控制流量调节装置不同驱动参数,进而对压缩机吸气阀阀片的撤回过程运动规律进行控制,从而影响压缩机工作过程。目前,赵梦芸等[10-14]对流量调节装置不同顶出位移工况下的往复压缩机热力学参数及三维流场进行了研究,但缺乏不同流量调节装置撤回运动规律对往复压缩机的影响研究。

为研究变流量工况下流量调节装置不同运动规律对压缩机工作过程及三维流场各部位的热力学特性的影响,本文以往复压缩机为研究对象,建立带有流量调节装置的往复压缩机三维模型,通过基于CFD软件FLUENT对模型进行各工况下的仿真模拟,得到不同流量调节装置运动规律下的气缸内气体质量、P-V示功图及压缩机内部气体速度变化特性等,并进一步分析仿真结果。

1 试验装置与模型建立

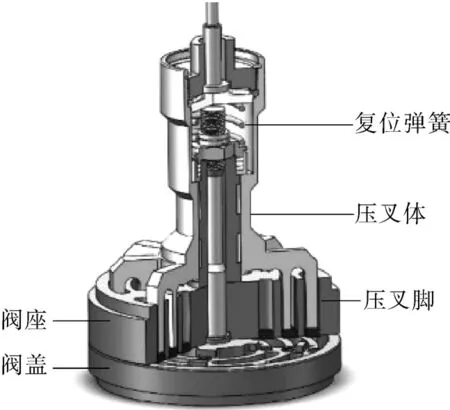

往复压缩机试验台如图1所示。往复压缩机主要由气缸、气阀、活塞及传动机构和润滑部分组成,由曲柄带动连杆,进而连杆带动活塞在气缸中做往复运动。由于压缩机存在高能耗、低效率运行状态,故采用顶开吸气阀行程方法对压缩机进行气量调节,其流量调节装置执行器如图2所示。

图1 往复压缩机试验台Fig.1 Reciprocating compressor test bench

图2 流量调节装置Fig.2 Variable flow actuator

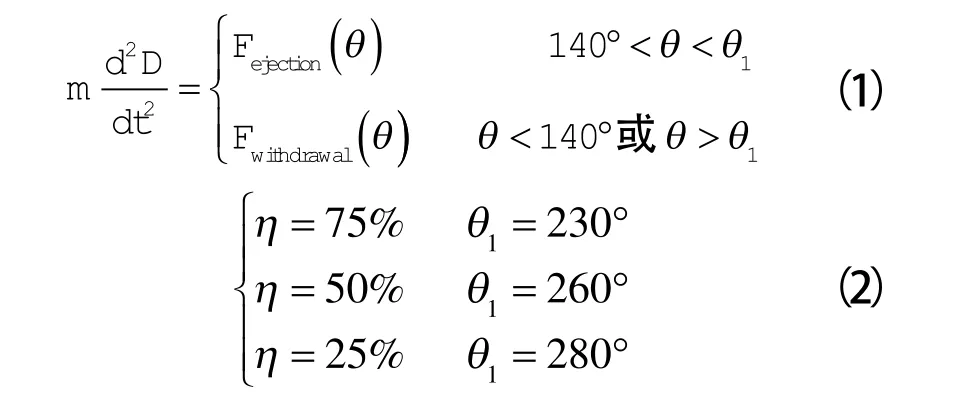

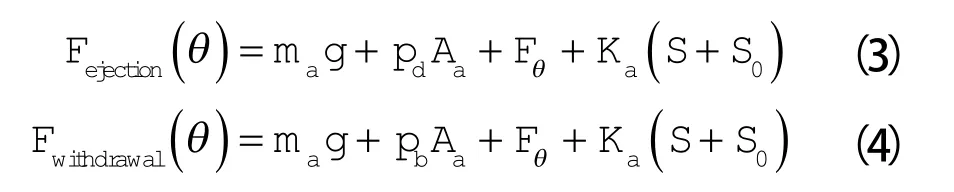

流量调节装置在驱动液压油缸的作用下受重力、驱动油压力、背压力、变复位弹簧力和变气体力等耦合作用,在吸气阀完全开启阶段顶出并持续一段时间后撤回,使往复压缩机在压缩阶段前存在回流过程,从而减少压缩量进行流量调节。流量调节装置顶出和撤回时受力方程分别为:

式中 D ——流量调节装置位移;

Fejection——流量调节装置顶出合力;

θ ——曲柄转角;

θ1——吸气阀关闭时对应的曲柄转角;

Fwithdrawal——流量调节装置撤回合力;

η ——压缩机负荷。

其中

式中 ma——压叉质量;

g ——重力加速度;

pd——驱动油压;

Aa——流量调节装置柱塞面积;

Fθ——气体力;

Ka——复位弹簧刚度;

S ——压缩量;

S0——预压缩量;

pb——背压。

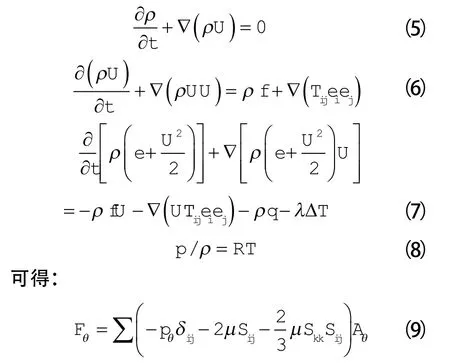

其中,流量调节装置受压缩机内部吸气阀处气体力Fθ,根据连续性方程、动量守恒方程、能量守恒方程及理想气体状态方程,如下所示:

式中 ρ ——密度;

U ——速度;

f ——体积力;

Tijeiej——表面应力张量;

q ——内热源;

λ——导热系数;

T——温度;

ρ ——气体密度;

R ——气体常数;

-pθδij——热力学压强;

-2µSij——偏应力张量;

Aθ——吸气阀阀片面积。

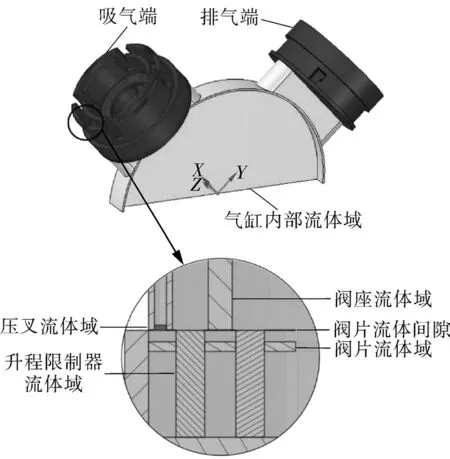

本文在建立往复压缩机三维模型的基础上,加入了流量调节装置中的压叉结构,模型及吸气端局部剖视放大如图3所示。

图3 往复压缩机三维模型及局部剖视放大Fig.3 Three-dimensional model of reciprocating compressor and partial cross-sectional enlarged view

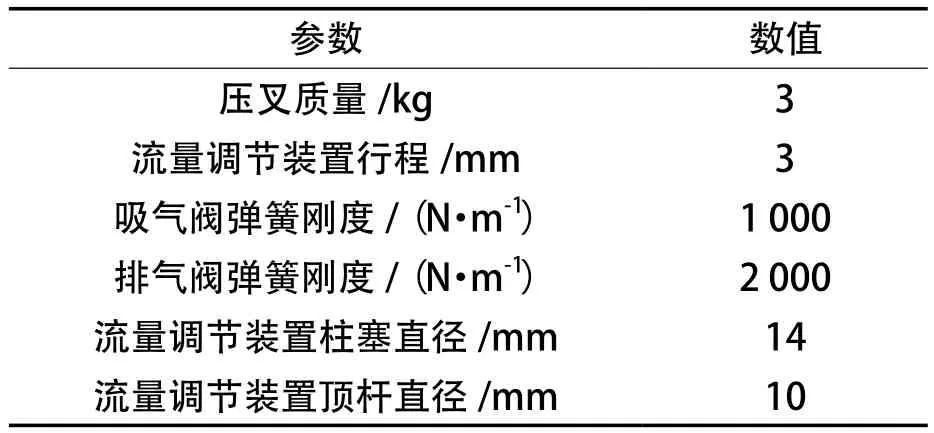

利用ANSYS-Mesh对三维模型进行网格和区域划分设置,对于静止及工作时互相接触的面设置成interface并进行一一配对,使其流体域连通。将三维网格模型和UDF运动函数控制程序导入基于CFD软件FLUENT,设置压缩机结构及运行参数,将运动部件与UDF中的运动函数进行配对,并假设如下:(1)设置压缩机内气体模型为理想气体;(2)压缩机工作过程忽略热交换且不存在泄漏情况;(3)吸气端初始压力为0.1 MPa,气缸内高压为0.28 MPa。具体气阀与流量调节装置结构参数见表1。

表1 气阀与流量调节装置结构参数Tab.1 Structure parameter table of the valve and variable flow actuator

2 仿真与三维流场分析

2.1 仿真及模型验证

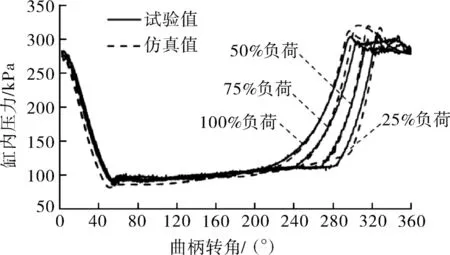

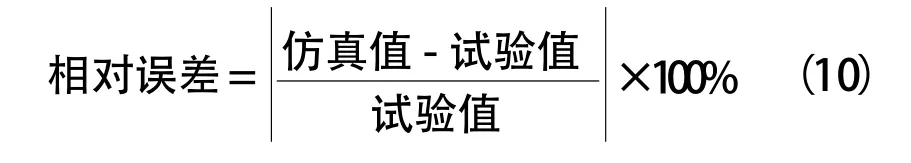

为了验证模型及仿真模拟所得数据的可靠性,将不同工况下缸内动态压力曲线与试验所得数据进行对比,结果如图4所示。

图4 不同工况下试验压力与仿真压力曲线对比Fig.4 Comparison chart of experimental pressure and simulated pressure curve under different working conditions

通过缸内动态压力曲线对比图,可知仿真数据与试验数据趋势相同,但在膨胀和压缩阶段存在偏差较大。相对误差计算公式为:

由式(10)计算得到各个工况相对误差见表2。

表2 试验与仿真相对误差Tab.2 Relative error table of experiment and simulation

由表2知不同负荷下平均误差均在7%以下,故模型和仿真结果具有可靠性。

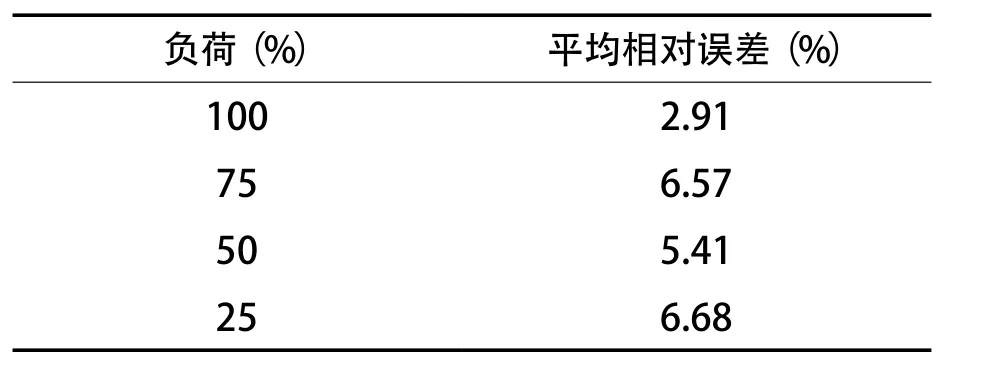

2.2 不同背压工况压缩机三维流场分析

为分析流量调节装置背压对往复压缩机流量调节的影响,对往复压缩机在50%负荷,背压分别为0~1.5 MPa工况下进行仿真模拟,得到压叉运动规律和速度曲线如图5所示。由图5可知,背压主要影响流量调节装置的撤回动作,背压越大,撤回速度越慢,完成撤回动作所需时间越长。

图5 不同背压工况压叉运动规律及速度曲线Fig.5 Fork movement law and speed curve diagram under different back pressure conditions

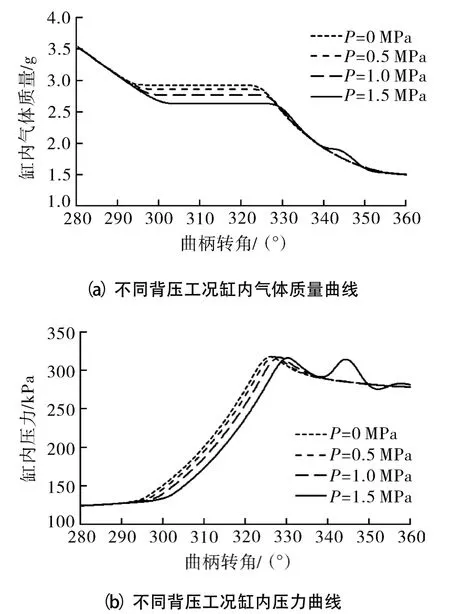

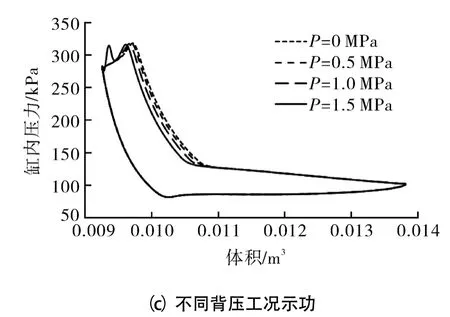

为研究流量调节装置不同背压参数对压缩机缸内气体质量、内部压力及做功的影响,仿真后得到不同背压工况下缸内气体质量曲线图、动态压力曲线及示功图,如图6所示。

图6 不同背压工况缸内压力曲线及示功Fig.6 In-cylinder pressure curves and indicator diagrams under different back pressure conditions

由图6可知,由于流量调节装置所受背压越大,对应的吸气阀阀片撤回动作完成延迟,回流量增加导致缸内气体质量减少,同时压缩过程和排气过程开始角度滞后,压缩机做功明显减少,但缸内最高压力不受背压大小影响。具体缸内气体回流质量及其负荷调控偏差见表3。

表3 不同背压工况下缸内气体质量及负荷调控偏差Tab.3 Gas quality and load control deviation in the cylinder under different back pressure conditions

当负荷调控偏差大于3%时,负荷调控达不到理想精度,故当P≥1.5MPa时,负荷调控不准确。

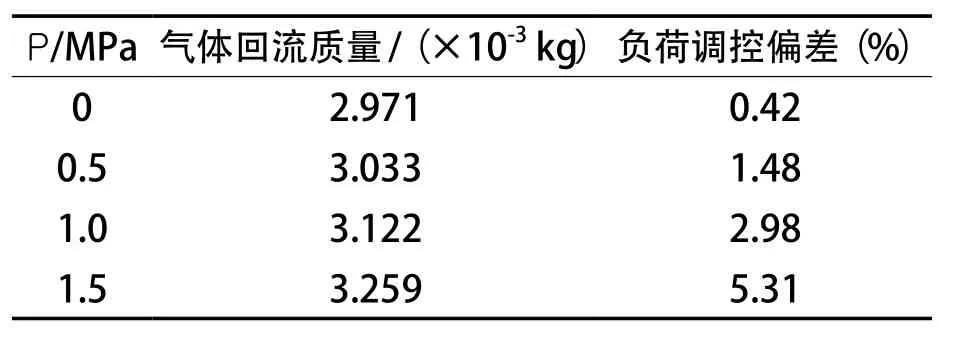

为研究流量调节装置在不同撤回运动规律作用下对压缩机气阀处气体流速的影响,得到不同背压工况下曲柄转角为294°时压缩机内部气体速度流线,如图7所示。

图7 θ=294°时不同工况下压缩机内部气体速度流线Fig.7 The internal streamline diagram of the compressor under different working conditions at θ =294°

在曲柄转角为294°时,吸气阀阀片处于撤回过程中,往复压缩机处于回流阶段。

式中 ζ——阻力系数;

v ——气体速度。

由式(11)可知,压降与气体流速的平方成正比,又由图8可知,当曲柄转角相同时,吸气阀附近气体流速随背压的增大而逐渐增大,导致压力损失增大,回流结束时,气缸压力升高,增加了回流阶段的机组能量消耗,正如图6(c)中压缩机示功所示。

2.3 不同复位弹簧刚度工况压缩机三维流场分析

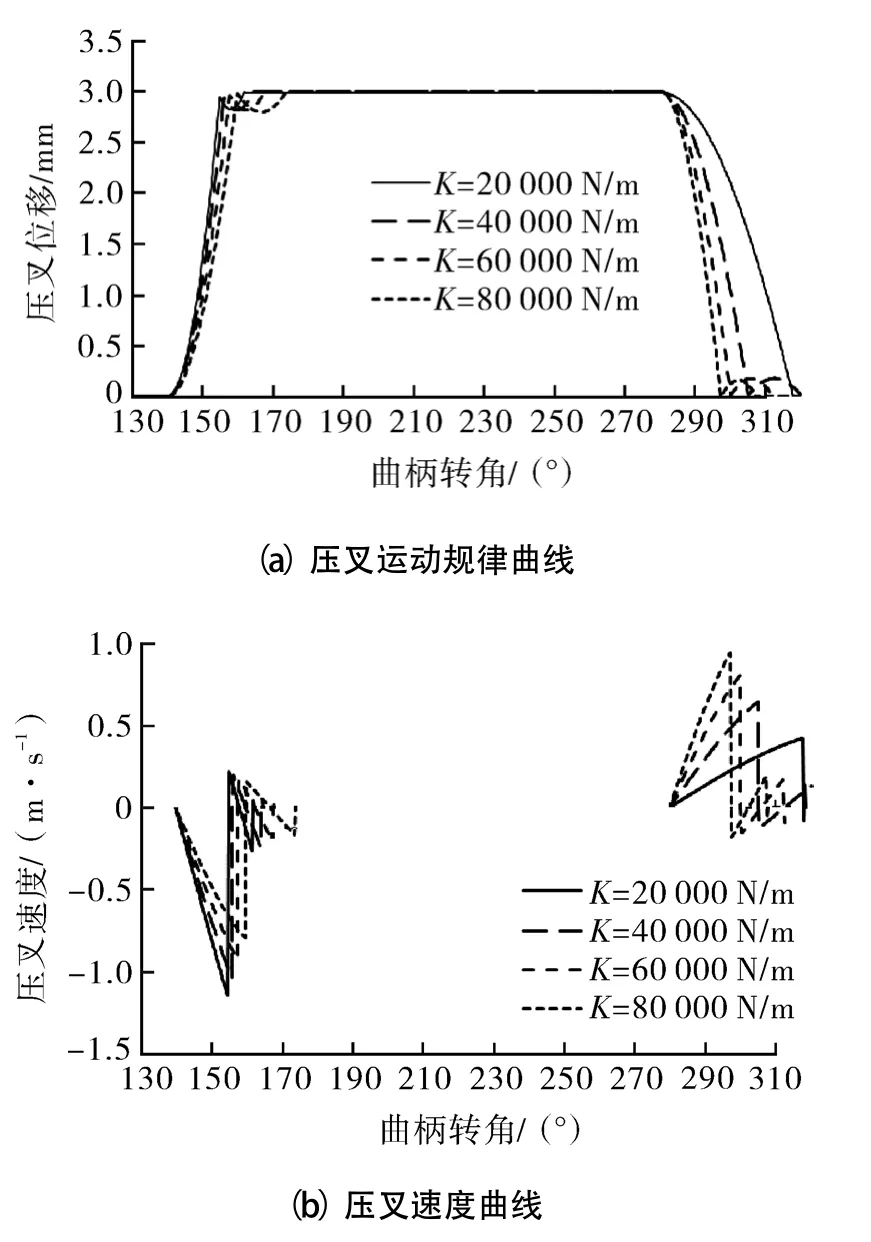

对往复压缩机在50%负荷工况,复位弹簧刚度分别为20 000~80 000 N/m工况进行仿真模拟,得到压叉运动规律和速度曲线如图8所示。流量调节装置的复位弹簧刚度参数影响其顶出和撤回动作,顶出速度随复位弹簧刚度增加而减小,从而减小对阀片的冲击;撤回速度随复位弹簧刚度增加而增大。压叉顶出后接触到阀片时均有一次反弹,反弹时间随复位弹簧刚度增加而延长。

图8 不同复位弹簧刚度工况下压叉运动规律及速度曲线Fig.8 Movement law and speed curve diagram of pressing fork under different return spring stiffness conditions

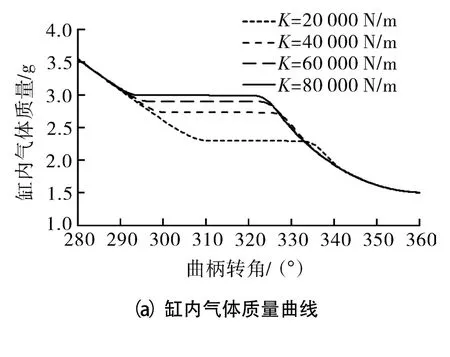

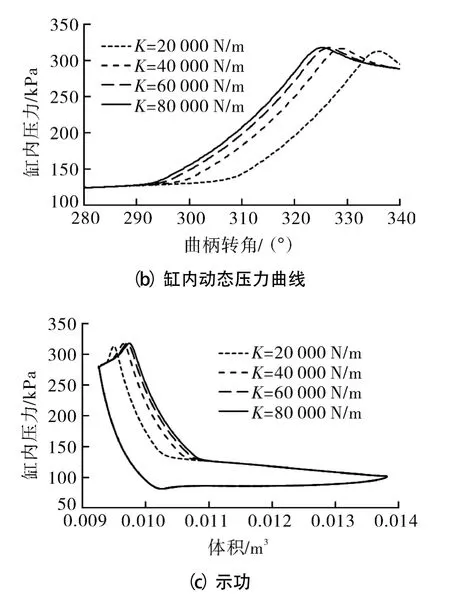

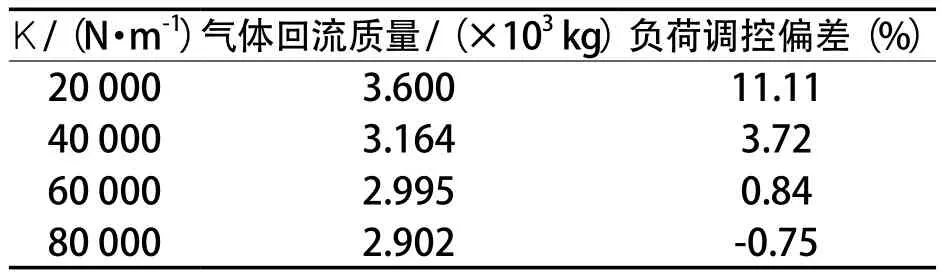

为研究流量调节装置不同复位弹簧刚度参数对压缩机缸内气体质量、内部压力及做功的影响,仿真后得到不同复位弹簧刚度工况下缸内气体质量曲线、动态压力曲线及示功图,如图9所示。由图9可知由于流量调节装置复位弹簧刚度越大,对应的吸气阀阀片撤回动作完成越快,回流量减少导致缸内气体质量增加,同时压缩过程和排气过程开始角度提前,压缩机做功明显增加,但缸内最高压力不受复位弹簧刚度大小影响。具体缸内气体回流质量及其负荷调控偏差见表4。

图9 不同复位弹簧刚度工况下缸内气体质量、动态压力曲线及示功Fig.9 In-cylinder pressure curve and power indicator diagram under different return spring stiffness conditions

表4 不同复位弹簧刚度工况下缸内气体质量及负荷调控偏差Tab.4 Gas quality and load control deviation in the cylinder under different return spring stiffness conditions

当负荷调控偏差大于3%时,负荷调控达不到理想精度,故当K≤40 000 N/m时,负荷调控不准确。

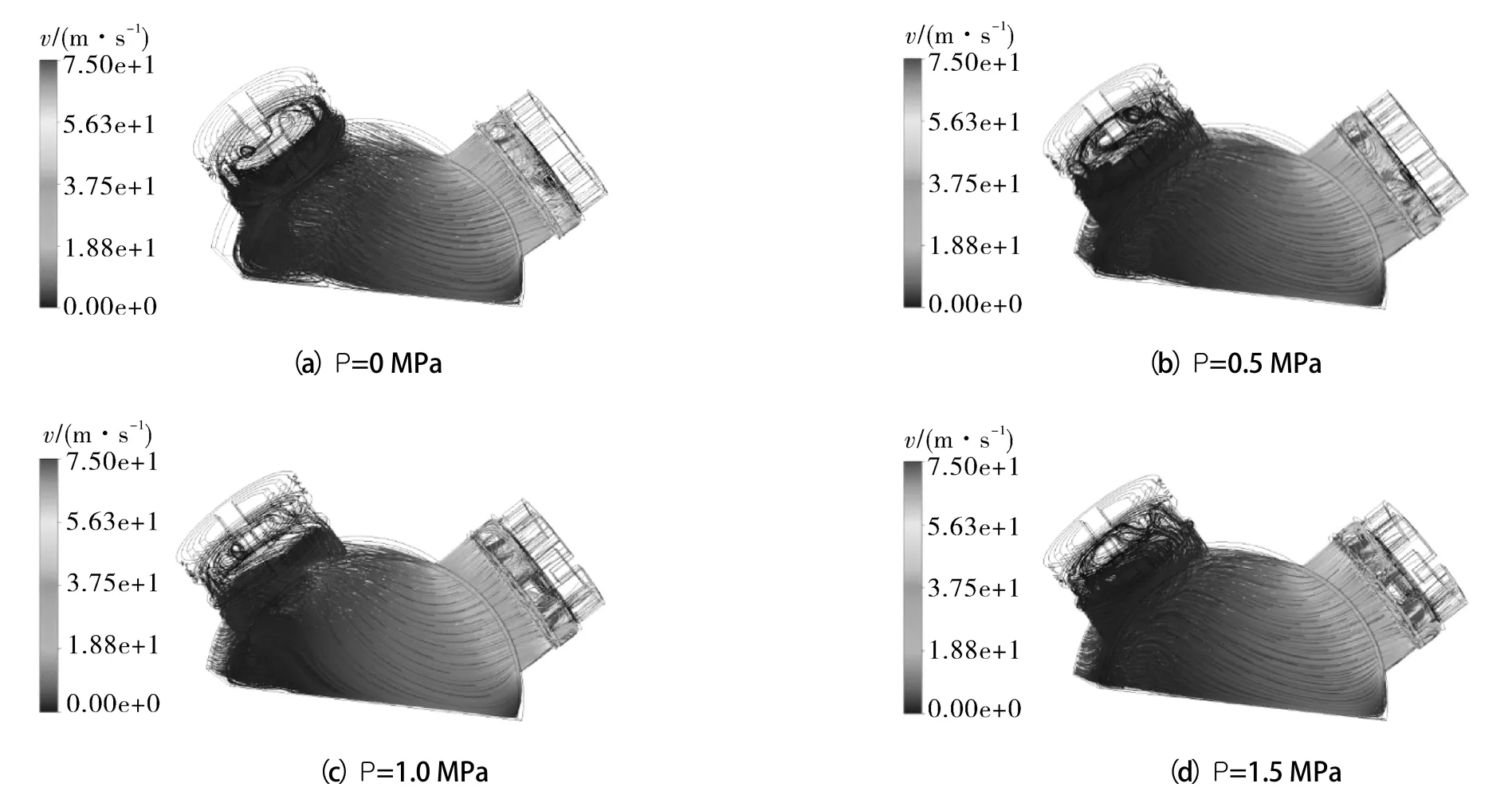

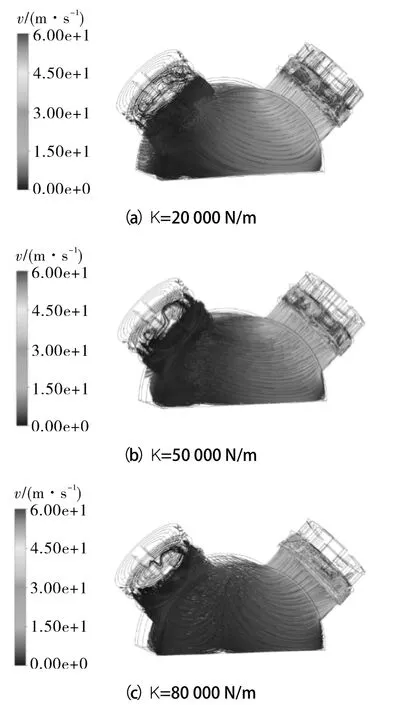

为研究流量调节装置在不同撤回运动规律作用下对压缩机气阀处气体流速的影响,得到不同复位弹簧刚度工况下曲柄转角为294°时吸气阀处的气体速度流线,如图10所示。在曲柄转角为294°时,吸气阀阀片处于撤回过程中,往复压缩机处于回流阶段。由于式(11)可知压降与气体流速的平方成正比。又由图10可知,当曲柄转角相同时,吸气阀附近缸内气体流速随复位弹簧刚度的增大而逐渐减小,导致压力损失减小,回流结束时气缸压力升高幅度变小,回流阶段机组能耗减小,正如图9(c)中压缩机示功所示。

图10 θ=294°时不同工况下压缩机内部流线Fig.10 The internal streamline diagram of the compressor under different working conditions at θ =294°

3 仿真结果分析及优化设计方案

本文通过对往复压缩机流量调节装置不同背压、复位弹簧刚度工况下的内部流场仿真模拟及三维流场分析,得出以下结论:

(1)准确地模拟了往复压缩机变流量工况下的内部复杂流场和运动部件运动规律,试验值与仿真值相对偏差控制在7%以内,模型和仿真具有可靠的精度。

(2)不同流量调节装置运动规律影响往复压缩机内部工作过程。背压增大,吸气阀阀片撤回速度及冲击减小,但压缩阶段滞后,缸内气体回流量和指示功增大,回流偏差增大;复位弹簧刚度增大,吸气阀阀片撤回速度及冲击变大,但压缩阶段提前,缸内气体回流量和指示功减小,回流偏差减小。

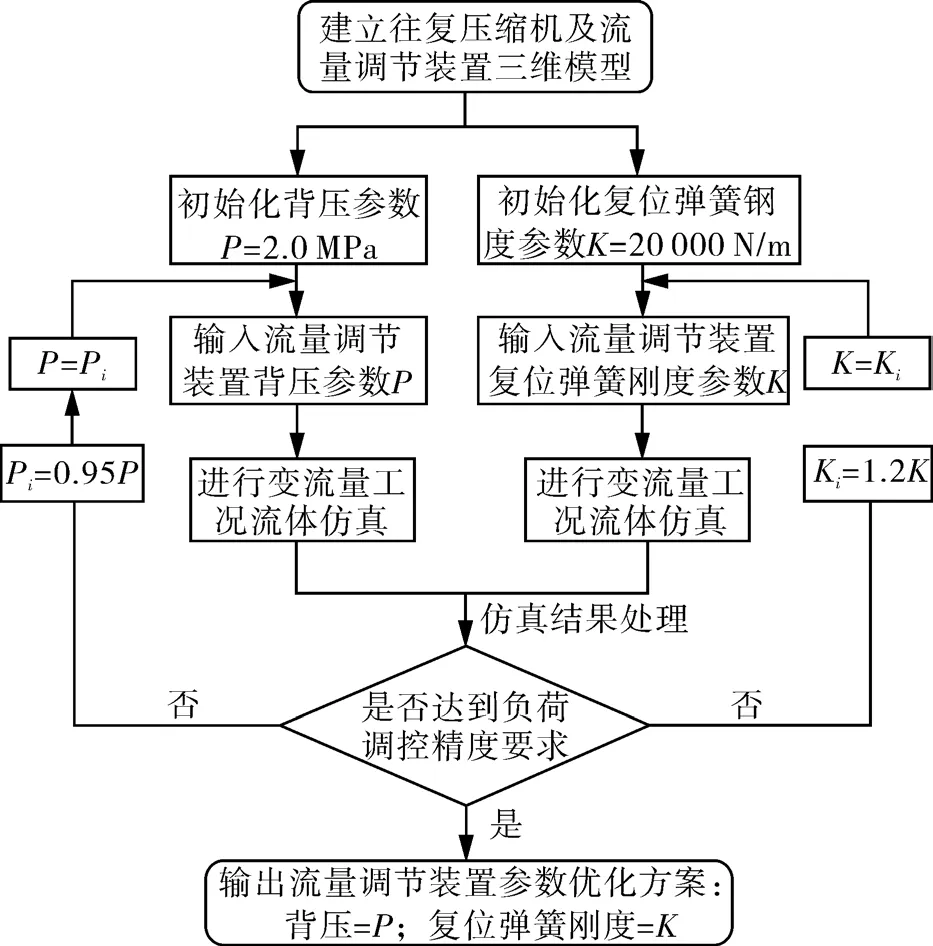

(3)为保证往复压缩机变流量工况下负荷调节精度的同时减小流量调节装置运动过程中产生的冲击,通过对压缩机及其流量调节装置进行流体仿真及仿真结果分析,提出优化设计方案,其流程如图11所示。

图11 流量调节装置优化设计流程Fig.11 Flow chart of optimization design of variable flow actuator

4 结论

(1)往复压缩机流量调节装置背压越大,吸气阀阀片撤回速度越慢,产生冲击越小,但负荷调控偏差增大了4.89%。

(2)复位弹簧刚度越大吸气阀阀片撤回速度越快,产生冲击越大,但负荷调控越准确,负荷调控偏差从11.11%降低至0.75%。

(3)通过获取不同流量调节装置参数工况下往复压缩机运动规律及三维流场瞬态特性,提出了流量调节装置优化设计方案,可为其参数优化提供依据。