旋塞取样阀密封面接触力学性能及疲劳寿命研究

2022-03-03杨步超

杨步超, 吴 晨, 安 琦

(1. 华东理工大学机械与动力工程学院, 上海 200237;2. 安策阀门(太仓)有限公司, 江苏太仓 215400)

旋塞取样阀用于采集管道流体样本,广泛应用于工业领域,尤其应用于有毒有害液体样本的采集。旋塞取样阀的密封主要靠旋塞与阀座之间的压紧接触实现,取样过程中接触面之间的接触应力分布变化复杂,对其进行力学分析,实现接触应力的精确计算,并在此基础上研究旋塞的疲劳寿命具有十分重要的意义。

Ji 等[1]利用软件AMESim 对取样阀的动静态特性进行数值模拟,并在45 MPa 模拟高压罐上对取样阀进行了模拟实验。陆俊杰等[2]基于旋塞阀紧定螺钉和旋塞阀阀芯的变形协调关系和微凸体接触理论构建旋塞阀密封面接触的力学模型。杜国飞等[3]利用软件ABAQUS 实现旋塞阀阀芯旋转运动的三维非线性接触动力学仿真。Cao 等[4]基于弹性材料的非线性力学响应,利用ANSYS 计算了止回阀芯在不同摩擦因数和预压下的应力和变形。Liu 等[5]研究了海水直动式溢流阀在深海环境中的变形对其动态性能的影响,并进行了相应的动态特性仿真。Jiang 等[6]基于赫兹接触理论建立了锥阀阀芯-阀座接触副半空间接触模型。Boffy 等[7]提出了三维弹性非均匀材料接触问题的多重网格解法。Hanaor 等[8]基于样条辅助离散化方法研究了模拟的非黏性弹性表面轮廓在法向载荷作用下的力学行为。Sauer 等[9]提出了一种微纳尺度计算接触力学模型来研究可变形体之间的黏附接触。Liu 等[10]基于Gauss 分布函数和指数自相关函数关系建立密封面的粗糙表面的微观形貌,对接触式机械密封进行了研究。Wei 等[11]基于分形理论建立了考虑粗糙度变形和摩擦影响的滑动摩擦表面接触力学模型。李云涛等[12]基于Winkler 弹性基础模型和几何约束条件建立了轴孔协调接触解析模型。宿月文等[13]通过Winkler 弹性基础模型构建了铰接副共形接触的压力分布模型并用于磨损计算,且其具有可靠的精度和更高的计算效率。王杭州等[14]根据PEEK 材料的应力-疲劳寿命曲线求得PEEK 阀芯在工作过程中的应力-疲劳寿命曲线,并结合疲劳损伤累积理论估算出阀芯的疲劳寿命。

综上所述,目前对阀门密封面接触力学性能研究更多的是采用软件计算阀座和阀芯的接触应力和变形,难以实现较为精确的计算。旋塞取样阀作为一种特殊的机械元件,鲜有对其密封面接触力学性能和疲劳寿命的研究且研究尚不够深入。为此,本文以旋塞取样阀为研究对象,构建能够对其工作过程密封面接触应力进行精确计算的力学模型,且结合算例深入研究其接触面力学性能以及旋塞表面的接触疲劳寿命。

1 旋塞取样阀密封面接触力学模型构建

1.1 旋塞取样阀基本结构

图1(a)所示为旋塞取样阀的基本结构,主要由阀座、PTFE 衬套、旋塞、压力环、调节螺钉、阀盖、取样瓶等部分组成。在取样过程中,旋塞相对衬套转角度 α 由0°旋转到180°,管道内液体进入旋塞中,再反向旋转180°,旋塞内腔中液体即可流入取样瓶(如图1(b)所示),完成一定量的样品取样。

图1 旋塞取样阀密封结构和工作原理Fig. 1 Sealing structure and principle of plug sampling valve

1.2 旋塞取样阀力学分析

旋塞和阀座衬套之间始终存在接触应力,在取样过程中,旋塞需要旋转半周,其表面接触应力在旋转过程不断变化。旋塞表面在这种变化的接触应力的长期作用下产生微观疲劳损伤,导致接触密封性能下降。为此,需要对旋塞与衬套之间的接触应力进行力学建模,研究其内在的变化规律。首先建立以下基本假设:

(1) 不考虑旋塞在工作过程中的弹性变形;

(2) 不考虑旋塞和衬套的几何尺寸误差,衬套变形在线弹性范围;

(3) 对旋塞的压紧力始终作用于旋塞轴线上,不考虑旋塞轴向倾斜;

(4) 旋塞和衬套之间的摩擦力很小,忽略不计;

(5) 取样时,旋塞旋转,取样口打开时认为管道液体瞬间充满旋塞内腔,不考虑旋塞开度变化过程的影响。

图2 所示为旋塞取样阀安装过程中旋塞受力示意图。图2(a)中虚线表示旋塞与衬套刚接触的初始位置,此时旋塞与衬套之间没有接触应力,通过拧紧螺钉,旋塞产生轴向位移 Δl,衬套产生的过盈量为 δ0,旋塞与衬套接触面形成初始密封,衬套承受初始接触应力为 σ0。如图2(b)所示,当工作管道内充满工作液体时,旋塞承受管道内的液体压力pi,使得上方的旋塞接触面变形减小,下方的接触面变形增加。

如图2(a)所示,在安装过程中旋塞与衬套单边过盈量为:

图2 旋塞取样阀安装过程受力示意图Fig. 2 Stress diagram of plug sampling valve during in stallation

式中: θ 为衬套半锥角。

衬套在任意截面轴向坐标z处的内圆半径表示为:

式中:D分别为衬套产生初始变形前大端内径。

根据Winkler 弹性基础模型进行接触建模[15],衬套法向接触应力 σ0可以表示为:

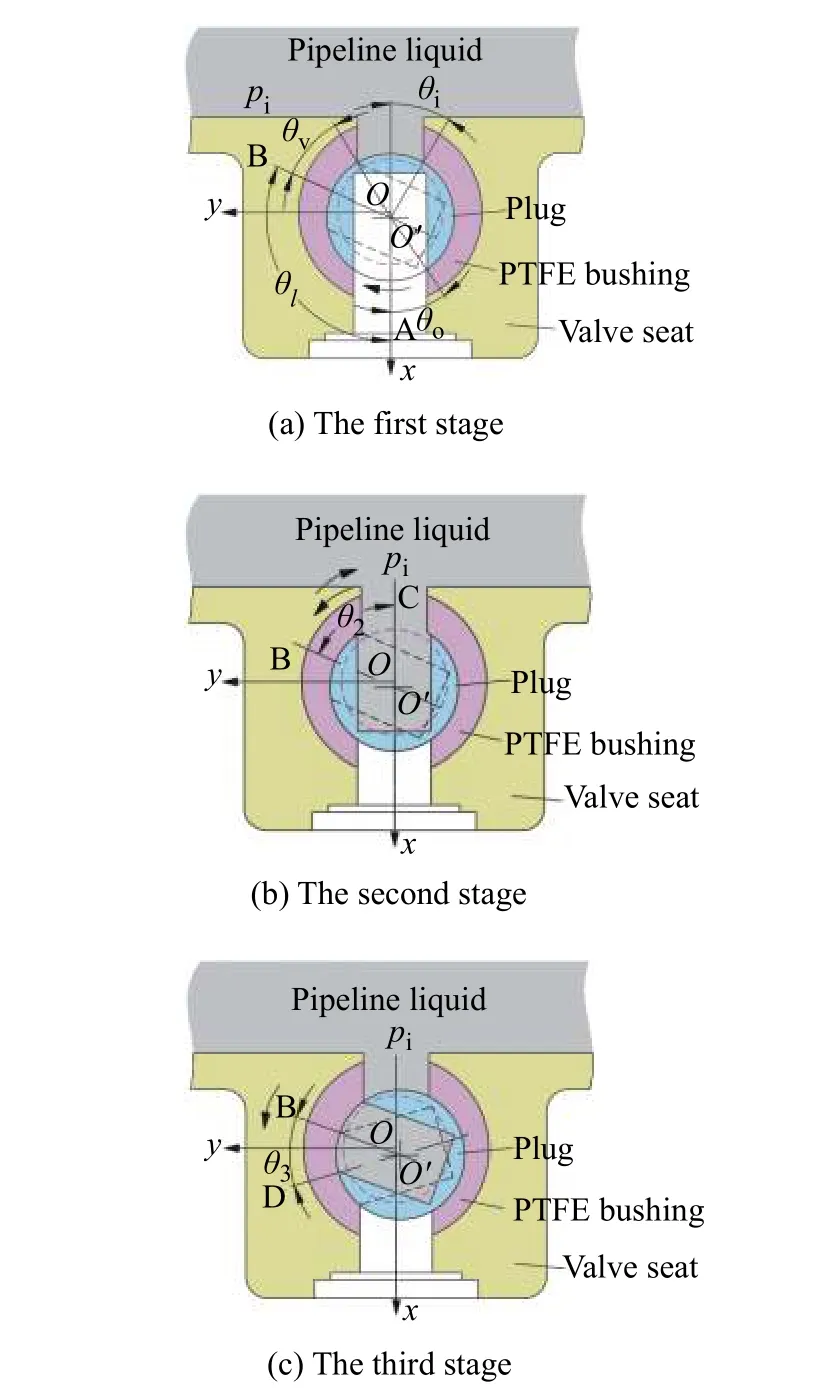

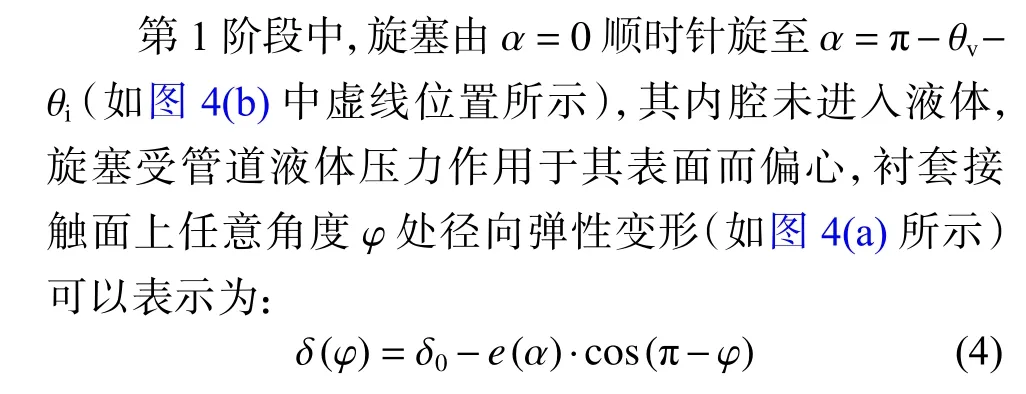

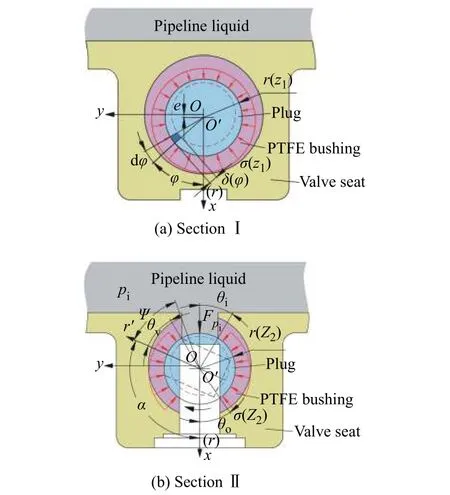

在取样过程中,需要旋转旋塞180°,从受力变化上可以分为3 个阶段,图3(a)示出了第1 阶段,旋塞由位置A 旋至位置B,转过角度 θ1,这个阶段无液体进入内腔;图3(b)示出了第2 阶段,旋塞由位置B 旋至位置C 再回旋至位置B,转过的角度为 θ2+θ2,旋塞内腔与管道连通;图3(c)示出了第3 阶段,旋塞由位置B 旋至位置D,旋塞内腔液体被衬套封闭,转过的角度为 θ3。卸下取样液体后,回到位置A。每个阶段取3 个截面(如图2(b)所示),不考虑旋塞倾斜,截面Ⅰ和截面Ⅲ上接触应力分布一致,因此仅需分析旋塞截面Ⅰ和截面Ⅱ。在衬套上建立柱坐标系r−φ−z,旋塞上固连柱坐标系r′−ψ−z′(如图4 所示)。

图3 取样过程中旋塞3 个阶段的受力Fig. 3 Plug force of three stages in sampling process

图4 第1 阶段取样过程旋塞受力Fig. 4 Plug force of the first stage in sampling process

整个衬套在径向上对旋塞作用力可以表示为:

旋塞在图4(b)所示的截面Ⅱ处接触应力分布可以表示为:

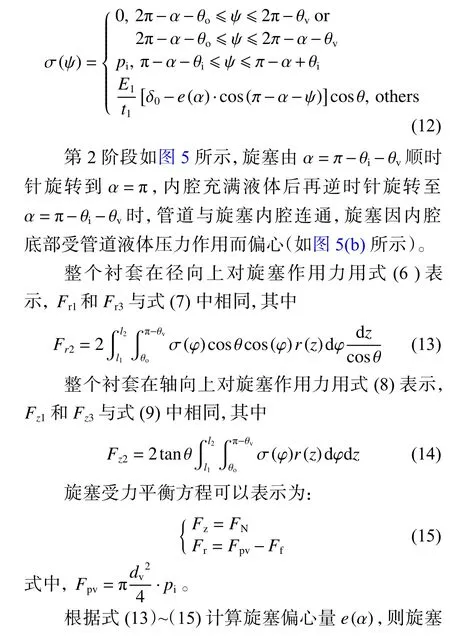

旋塞在图5(b)中截面Ⅱ处接触应力分布可以表示为:

图5 第2 阶段取样过程旋塞受力Fig. 5 Plug force of the second stage in sampling process

图6 第3 阶段取样过程旋塞受力Fig. 6 Plug force of the third stage in sampling process

衬套的变形在轴向上旋塞作用力表示为:

旋塞平衡方程可以表示为:

当旋塞由 α =θo+θv逆时针转至 α =0 时,阀芯内腔液体流出,旋塞受到管道液体压力作用,接触应力分布计算方法与第1 阶段相同。

1.3 接触力学模型求解方法

针对上述建立的计算模型,本文制定了数值计算步骤:

1.4 取样阀旋塞疲劳寿命计算方法

旋塞取样阀工作过程中,旋塞表面的接触应力不断变化,每取样一次,旋塞表面就会产生疲劳作用,在交变接触应力长期作用下就会产生疲劳失效,本文应用线性疲劳累积损伤理论研究其疲劳寿命。

根据Miner 线性累计损伤理论,旋塞的累积疲劳损伤的关系式如下:

旋塞往复转动半周,图2(b)中截面Ⅰ和截面Ⅲ上的接触应力变化规律具有一致性,根据式(23)计算其疲劳寿命。

2 数值研究

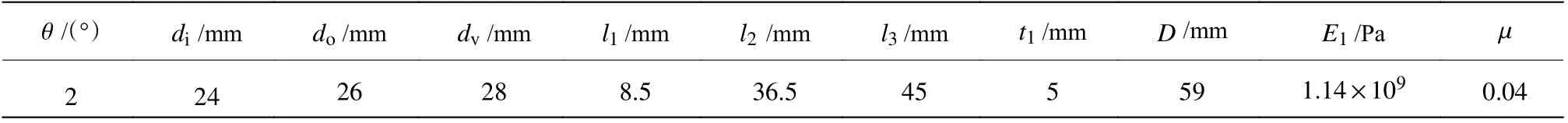

本文以安策阀门有限公司生产的取样旋塞阀F-2-ISO-STD-CONTIFLOW-2″-CL150 为研究对象,其结构参数及力学性能参数如表1 所示。

表1 旋塞取样阀F-2-ISO-STD-CONTIFLOW-2″-CL150 结构及性能参数Table 1 Structure and parameters of plug sampling valve F-2-ISO-STD-CONTIFLOW-2″- CL150

图7 所示为旋塞轴向压入距离对 Δl其压紧接触力(FN)的影响。从图中曲线可以看出:旋塞在安装过程中受到的轴向压紧力与压入距离即螺钉拧入深度近似成线性关系逐渐增大。

图7 旋塞轴向压紧距离对其压紧接触力的影响Fig. 7 Influence of axial pressing distance of plug on its pressing contact force

图8 所示为当pi=1 MPa , Δl=0.5 mm 时,旋塞由0 转至π(如图8(a))和由π 回转至0(如图8(b))时旋塞截面Ⅰ周向位置接触应力分布变化规律。从图中可以看出,未取样时( α =0 ),旋塞上 ψ =0 处接触应力最大;取样时,随着 α 增大,旋塞上 ψ =0 处接触应力逐渐减小,直到旋塞内腔与管道液体连通( α =1.97 )时,旋塞上 ψ =π 处接触应力瞬间增大;旋塞回转时,随着 α 减小至1.97 时,旋塞上 ψ =3.63 处接触应力瞬间增至最大,随后缓慢减小,直到旋塞内腔液体流出( α =1.23 )时,该处接触应力瞬间减小。

图8 取样过程中旋塞截面Ⅰ周向接触应力分布变化Fig. 8 Variation of circumferential contact stress distribution on section I of plug in sampling process

图9 所 示 为 当pi=1 MPa 、 Δl=0.5 mm 时,旋塞由0 转至π(如图9(a))和由π 回转至0(如图9(b))时旋塞截面Ⅱ周向位置接触应力分布变化规律。从图中可以看出,旋塞截面Ⅱ上无接触处和管道液体压力作用处产生较大的突变,且突变作用位置随旋塞转动而不断变化。

图9 取样过程中旋塞截面Ⅱ周向接触应力分布变化Fig. 9 Variation of circumferential contact stress distribution on sectionⅡ of plug in sampling process

图10 所示为旋塞截面Ⅰ上 ψ =3.63 处接触应力在一次取样过程中的变化规律。结合旋塞截面Ⅰ上各个位置接触应力变化规律,考虑危险点处在无接触和管道液体压力作用情形,得到旋塞截面Ⅱ上ψ=3.63 处接触应力在一个取样循环内的变化(图11)。

图10 转动角度对旋塞截面Ⅰ上危险点处接触应力的影响Fig. 10 Influence of rotation angle on contact stress at dangerous point on sectionⅠ of plug

为了验证本文对旋塞接触面上接触应力计算方法的正确性,本文用软件ANSYS 对取样阀旋塞旋转180°时旋塞接触面应力分布进行了计算,如图12(a)示出的对旋塞和阀座施加的载荷和约束。旋塞接触面应力分析结果如图12(b)所示,接触面上应力在3.2039~4.0049 MPa 之间,与图8 和图9 中示出的当 α =π 时旋塞上接触应力的理论计算结果具有良好的一致性。

图12 利用ANSYS 分析旋塞取样阀接触面应力分布Fig. 12 Stress distribution on the contact surface of plug sampling valve by ANSYS

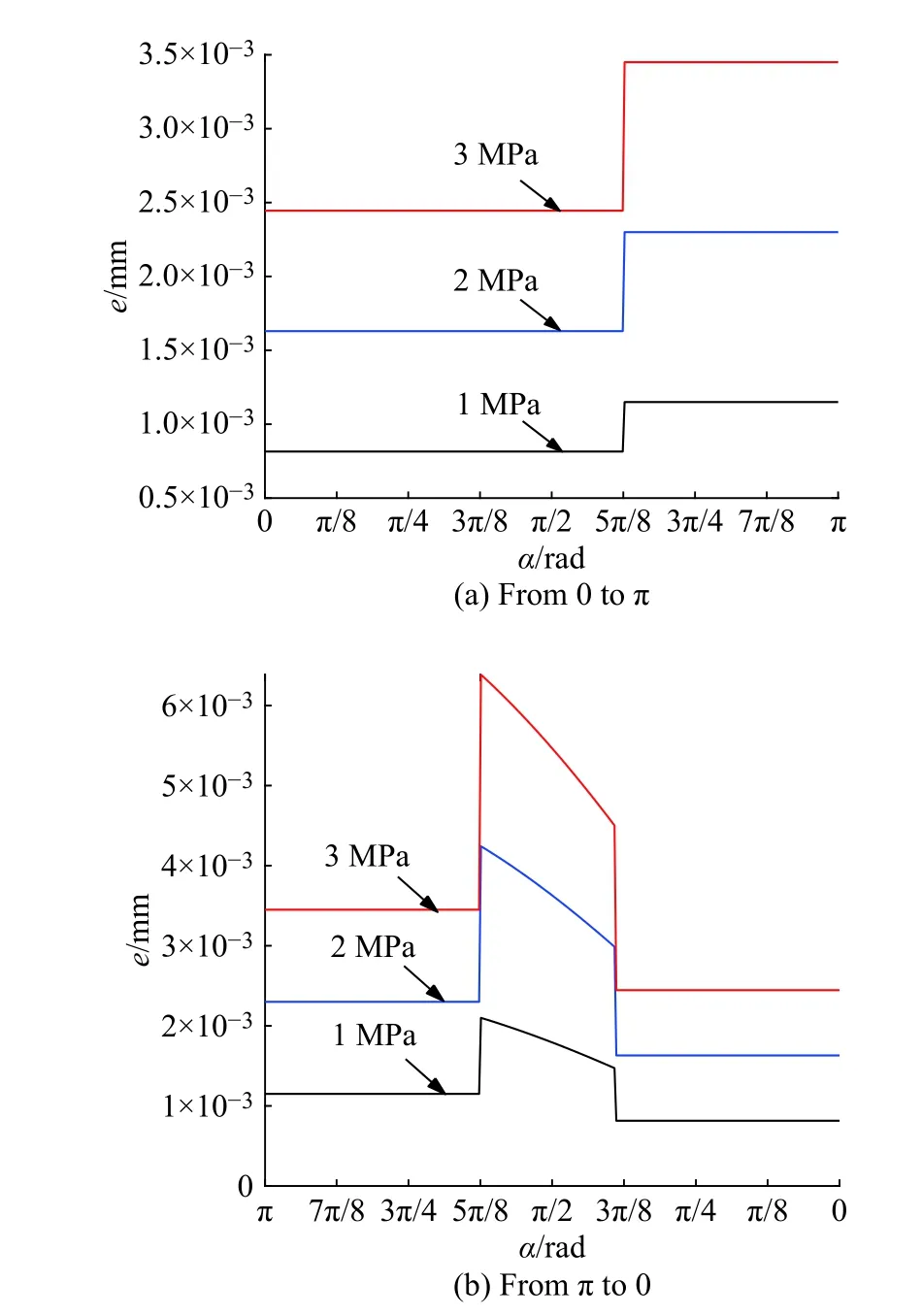

图13 所示为偏心距e在不同管道液体压力下随旋塞转动角度变化规律。偏心距e变化规律与取样过程中旋塞表面接触压力变化幅值具有一致性。可以看出,液体压力越大,旋塞偏心距e突变越大。

图13 偏心距随旋塞转动角度变化的规律Fig. 13 Variation of eccentricity with the rotation angle of plug

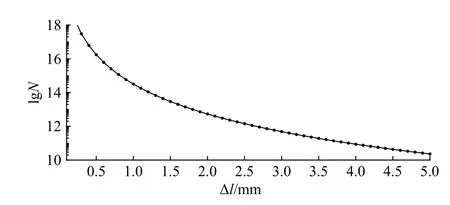

根据图11 中旋塞截面Ⅱ上 ψ =3.63 处接触应力在一个取样循环内的变化规律,结合式(23)计算旋塞疲劳寿命,根据文献[2],取304#不锈钢疲劳寿命实验常数为8.85,疲劳极限为188 MPa。图14 所示为当pi=1 MPa 时, Δl对旋塞疲劳寿命的影响,可以看出,随着 Δl增加,旋塞疲劳寿命明显降低。

图11 转动角度对旋塞截面Ⅱ上危险点处接触应力的影响Fig. 11 Influence of rotation angle on contact stress at dangerous point on sectionⅡ of plug

图14 旋塞压入距离对旋塞疲劳寿命的影响Fig. 14 Influence of pressing distance on fatigue life of plug

图15 所示为当压入距离 Δl=1 mm 时,管道液体压力pi对旋塞疲劳寿命的影响。

图15 管道液体压力 pi 对旋塞疲劳寿命的影响Fig. 15 Influence of pipeline liquid pressure pi on fatigue life of plug

从图15 可以看出,随着管道液体压力pi增加,旋塞疲劳寿命逐渐降低,但是其变化幅度很小。

3 结 论

(1)本文以旋塞取样阀为研究对象,研究其密封面接触力学性能和疲劳寿命。应用有关力学理论对旋塞取样阀安装和取样过程进行力学分析,构建了安装过程接触面应力计算的理论模型、旋塞取样阀工作过程中旋塞径向接触力的计算模型、旋塞表面3 个具有代表性的横截面的接触应力分布计算模型。实现了对旋塞阀在取样过程中旋塞表面任意一点接触应力的精确计算。

(2)根据所建立的计算模型,以安策阀门有限公司生产的取样旋塞阀F-2-ISO-STD-CONTIFLOW-2″-CL150 为研究对象进行了算例研究,计算了取样过程旋塞表面接触应力变化的规律,找出了最大应力的位置,并通过有限元软件ANSYS 进行了计算验证。在此基础上研究了安装压入距离、管道液体压力等参数对3 个典型横截面表面上的接触应力影响的变化规律,研究了管道液体压力对旋塞偏心距的影响规律,在此基础上,研究了管道液体压力和安装压入量对旋塞表面接触疲劳寿命的影响规律。研究表明:在取样过程中,取样阀旋塞表面接触应力不断变化,在不同受力阶段转换处会产生突变,旋塞中心轴线偏心量在转动过程中一直在变化,并随管道流体压力的增大而增大,旋塞表面的疲劳寿命随旋塞压入距离 Δl的增加而下降,管道液体压力pi增加,其表面的疲劳寿命也会下降。