煤气化废水处理和固体氧化物电池耦合系统的过程设计和经济分析

2022-03-03汪鹏,张桥,冯霄

汪 鹏, 张 桥, 冯 霄

(西安交通大学化学工程与技术学院,西安 710049)

煤化工是一个“高污染、高能耗、高水耗”的行业,在转化产品的同时会产生大量的废水。在严格的环保要求下,“零排放”在煤化工行业发展中不可忽视。然而,“零排放”要求所带来的高成本处理费用给企业带来巨大负担,降低废水处理成本成为废水处理的关键问题。

资料数据表明,固定床鲁奇气化炉每气化1 t 煤将产出约0.8~1.1 m3的废水[1],其污染物成分复杂,属于高氨氮、高盐、高浓度有机物废水,含有难降解物质和有毒物质,如酚、芳香烃、杂环化合物和氰化物等。通常需经过脱尘除油、酚氨回收的预处理、生化处理和后续相应的深度处理才能达到回用标准,且废水全流程处理成本达到6.31 $/t[2]。为解决煤气化废水处理成本高、效果差的问题,国内18 所高校、研究单位和企业共同开展国家重点研发计划项目“煤转化废水近零排放及资源化关键技术研究与应用示范”[3]。目前降低成本的主要方法为针对各阶段开发新的回收工艺或进行流程优化。酚氨回收处理代表工艺有脱酸-脱氨-萃取脱酚工艺、华南理工大学的单塔加压侧线抽提-萃取脱酚工艺和南非萨索尔公司的Phenosolvan 工艺等。经过华南理工大学工艺[2]的预处理,可脱除废水中的酸性气体(CO2和H2S)并回收氨气,该阶段出水化学需氧量(COD)一般为3500 mg/L;生物处理工艺一般包括活性污泥法、多级缺氧/好氧和厌氧强化工艺等,李雅婕[4]采用出水回流厌氧生物滤池工艺处理煤制天然气废水并得出甲烷产率,且对比了不同操作工艺下上流式厌氧污泥床(UASB)反应器的处理效果。工业上对于废水处理产生的酸性气体和沼气往往分别采用硫回收和热电联产的方法处理,其过程会产生大量CO2且热电联产效率较低,一般为35%,在资源和能源上造成了浪费。

固体氧化物电池(SOCs)在能源和资源利用上独具优势,一般可分为固体氧化物燃料电池(SOFC)和固体氧化物电解池(SOEC)。SOFC 不受卡若循环限制,发电率高于热电联产,目前已经达到商业化应用水平,在分布式能源、充电站、海岛等边远地区和数据中心均有较大应用空间[5]。Minutillo 等[6]基于Aspen Plus 软件模拟了SOFC 和熔融碳酸盐燃料电池(MCFC),并预测了电池不同条件下的状态表现。Mehrpooya 等[7]建立并分析了基于SOFC 的冷热电联供系统。而SOEC 尚在中试阶段,其实现商业化存在一定距离。Ni[8]建立了基于SOEC 的CO2和H2O 共电解的数学模型,Samavati 等[9]设计并分析了SOEC生产合成气的经济可行性。SOCs 系统的应用和发展为能源的高效利用和CO2的再利用提供了新的途径,利用SOCs 系统进一步合成化工产品的工艺设计及分析也是当前研究热点。该系统所需要的大量电能可通过可再生能源提供;针对可再生能源的不稳定性,董亦等[10]对电网进行能量优化管理,为稳定供电提供了保障。

二甲醚(DME)作为一种重要紧缺的清洁能源和环保产品,改进其生产工艺对能源的优化利用和实现我国可持续发展战略均具有极其重要的意义。合成气一步法制DME 相比二步法制DME 具有流程短、设备效率高、操作压力低和CO 单程转化率高的优势,且适合低氢碳比(氢碳物质的量之比约为1)的合成气,此方法因其经济效益和理论意义而日益受到重视[11]。

为研究煤气化废水可回收资源的深层次利用方式,使煤气化废水处理单元成为生产单元,本文根据鲁奇炉气化废水水质特征和目前可行技术,立足于降低成本的出发点,设计废水处理工艺与SOCs 系统的耦合流程,提高原有沼气的发电效率,并由清洁能源供能利用系统产生的CO2生产合成气进而合成DME。

本文研究思路是通过沼气净化技术,对沼气进行脱碳处理,结合SOCs 系统固有优势和煤气化废水脱除酸性气体过程,高效利用CH4,并结合清洁可再生能源实现CO2资源化。基于Aspen Plus 软件对主流程进行模拟,研究不同可再生能源条件下一步法合成DME 和两步法经甲醇合成DME 两种路径的经济分析和相应碳排放的情况;通过废水处理单元的资源化利用和能量高效利用来减少或抵消煤气化废水处理成本,为后续研究提供依据。

1 流程描述

固体氧化物电池系统与煤气化废水处理耦合工艺流程如图1 所示,其中C1~C7 依次为7 个分离塔的编号,NHD 为聚乙二醇二甲醚。该流程由3 个模块组成,分别是废水处理与资源回收模块(Wastewater Treatment and Resource Recovery)、SOCs资源利用与转化模块和DME 合成模块。

废水处理与资源回收模块包括酚氨回收单元、厌氧强化单元、脱硫单元和沼气净化单元。经过脱尘除油处理后的废水(Stream 1)首先进入酚氨回收单元,该阶段可去除废水中的酸性气体,回收有价值的氨气(Stream 10),并通过萃取工艺得到粗酚。经萃取处理后的废水进入生物处理的厌氧强化装置产生沼气(Stream 14),并通过高压水洗净化法得到纯度较高的甲烷(Stream 19),后续采取相应的生物处理和深度处理水质可达到回用水标准。

SOCs 资源利用与转化模块主要包括SOFC 和SOEC 两个单元。酚氨回收中脱出的酸性气体在经过硫回收单元(Stream 27)后和沼气净化分离出的CO2(Stream 21)混合至Stream 28,并与回用水一同进入SOEC 作为阴极进料,在可再生能源提供的电能下进行CO2和水蒸气的电解反应生产合成气;而净化后的甲烷主要送至SOFC 单元,使其达到额定功率以便为SOEC或辅助设备供电,燃料电池尾气(Stream 36)直接排入大气,多余甲烷(Stream 30)送至SOEC 阴极。

DME 合成模块主要包括反应器和塔设备。图1中方案Ⅰ所示为合成气一步法合成DME,并通过循环水(Stream 55)水洗精制分离DME;方案Ⅱ示出了两步法制取DME,即合成气先通过甲醇合成反应器(R1)且精制后获得甲醇(Stream 64),而后进入DME 合成反应器(R2)脱氢并精制得到DME。其中,为提高CO2的固定率,结合流程特征,对方案Ⅰ一步法合成的SOEC 出口气(Stream 42)设置NHD 单元以分离未转化的CO2(Stream 45),并回流至入口,即CO2全部转化为CO;对方案Ⅱ增设SOECⅡ单元,利用回用水高温电解制氢(Stream 47),以此满足甲醇合成入口(Stream 53)合成气n(H2−CO2)/n(CO+CO2)=2.1的要求,使CO2和CO 转化至甲醇中。

图1 固体氧化物电池系统与煤气化废水处理耦合流程图(方案一:一步法DME 合成方案;方案二:两步法DME 合成方案)Fig. 1 Flow charts for coupling system of solid oxide cell and coal gasification wastewater treatment (Case I: One-step DME synthesis scenario; Case II: Two-step DME synthesis scenario)

2 过程模拟与结果

对所建立的流程在Aspen Plus 软件中进行建模模拟。废水处理过程采用Aspen Plus 自带酸水包(esouro.bkp)中的交互参数,物性方法选择ELECNRTL,以便获得更准确的模拟结果;采用相同交互参数和物性方法的装置还有沼气净化单元,SOCs 系统则采用Peng-Robinson;甲醇和DME 的合成分别采用物性方法RKS 和BWR-LS,对应的分离精制单元采用物性方法NRTL 和PR-NRTL[12]可达到较为准确的模拟结果。

2.1 煤气化废水处理

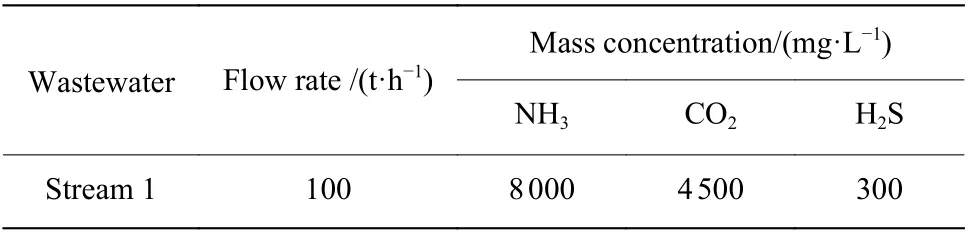

废水由鲁奇加压气化的洗气过程产生。由于含有毒抑制物、流量波动大,且Aspen Plus 尚不具备生物反应模拟能力,故根据李雅婕[4]的厌氧实验对其沼气产量和组分 (Stream14)进行假设预估,体积流量50 m3/h,CH4和CO2体积分数分别为60%和40%。废水水质数据见表1。酚氨回收过程采用华南理工大学的单塔加压侧线抽氨+甲基异丁酮工艺,设计单塔处理量113 t/h,净处理量100 t/h,故处理1100 t/h废水共需11 套装置;脱酸除氨流程如图1(a)部分所示,使用RadFrac 模块模拟该汽提塔(C1),塔板数57,操 作 压 力0.45 MPa,冷 热 流 进 料(Stream 4 和Stream 5)流量分流比为1∶4,其对应温度分别为35 ℃和125 ℃[2]。侧线(Stream 7)采出量13.85 t/h,经三级冷却降压回收氨气。

表1 废水水质数据[2]Table 1 Wastewater quality data[2]

2.2 沼气净化

选取高压水洗的方法以得到较高纯度CH4并分离CO2。模拟流程如图1 所示,吸收和解析塔(C2 和C3)均采用RadFrac 模块,操作压力分别为0.6 MPa和0.1 MPa,温度为20 ℃。补充新鲜水(Stream 17)用量通过Design-spec 模块进行计算,使富集CH4摩尔分数达到95%。其中,减压闪蒸罐的压力设定为0.1 MPa,以捕获CO2而不是通过解析塔将其释放到大气中。

2.3 固体氧化物电池

基于Aspen Plus 建立SOCs 的流程模型,通过内置自编程模块将热力学和电化学相结合并进行模拟。固体氧化物电池的电压可由式(1)表达[6,8]。

其中:VN表示平衡电压[8];Vohm表示SOFC 欧姆损失电压;Vcon表示SOFC 浓差损失电压;Vact表示SOFC 活化损失电压;ASR 表示SOEC 的面积比电阻(Ω/cm2);i表示电流密度。

2.3.1 固体氧化物燃料电池 对于固体氧化物燃料电池的模拟,参考Zhang 等[13]和Minutillo 等[6]关于商业化120 kW-SOFC 的相关参数,以保证模型准确度。预重整部分和阳极采用RGibbs 反应器模块,阴极采用Sep 模块,工作温度为910 ℃,燃料利用率(Uf)为85%,活化面积96.1 m2。燃料流率(nfresh, fuel)可由式(3)得出,其中I为电流,XCH4为进料中CH4摩尔分数;利用Aspen Plus 软件的Design-spec 模块计算以CH4为原料时SOFC 的进料流率,使电池输出功率达到120 kW,剩余净化的CH4送至SOEC 阴极。

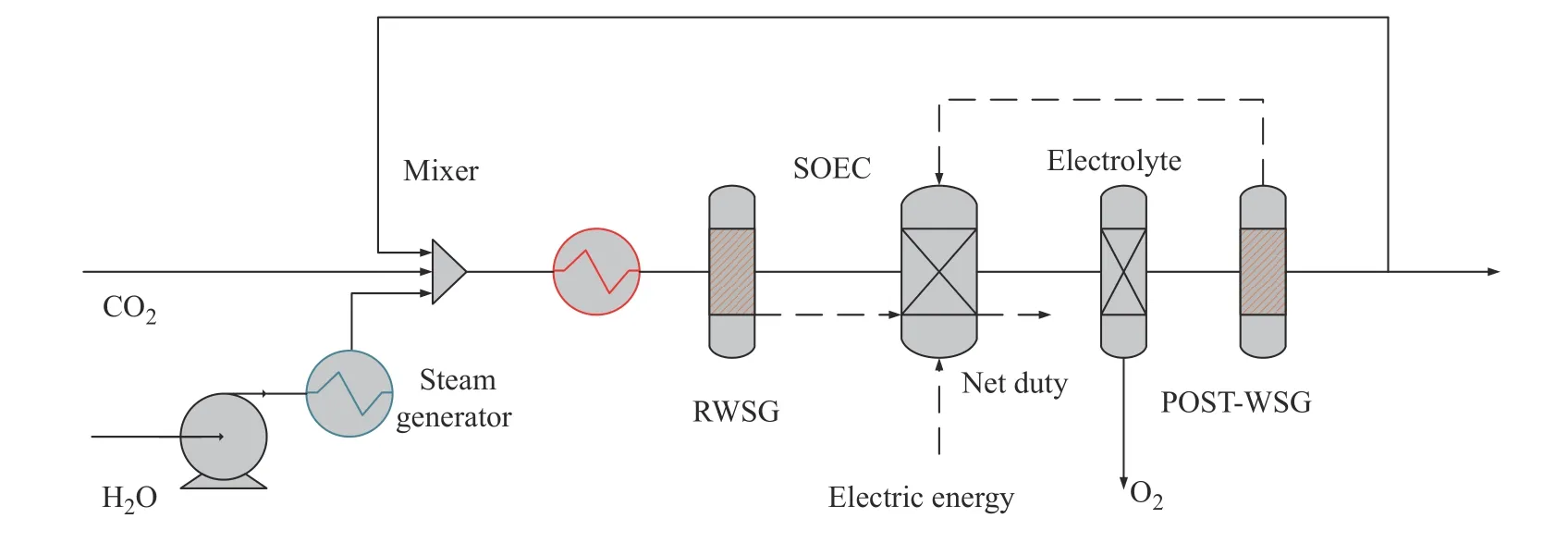

2.3.2 固体氧化物电解池 对于共电解,固体氧化物电解池发生的反应见式(4)~(7),阴极模型如图2 所示。图2 采用Aspen Plus 软件中的RStoic 模块描述反应物电解过程,即式(4)~(5)。逆水煤气变换(RWSG)和水煤气变换(WSG)阶段使用RGibbs 模块,反应物转化率假设为0.7[9]。CO2与H2O 的体积比为1 时,内阻消耗最少,故通过回流保证入口气体中CO2和H2O 的体积分数各占45%[14-15]。对于方案Ⅱ,为满足甲醇合成要求而增设高温水蒸气电解SOEC Ⅱ,通过回流保证入口气体中H2O 和H2的体积分数各占50%[14]。

图2 SOEC 阴极模型Fig. 2 Cathode model of SOEC

ASR 由Giglio 等[14]通过回归式(8)得到,因加压项为预测项,故设定操作压力p为0.1 MPa。

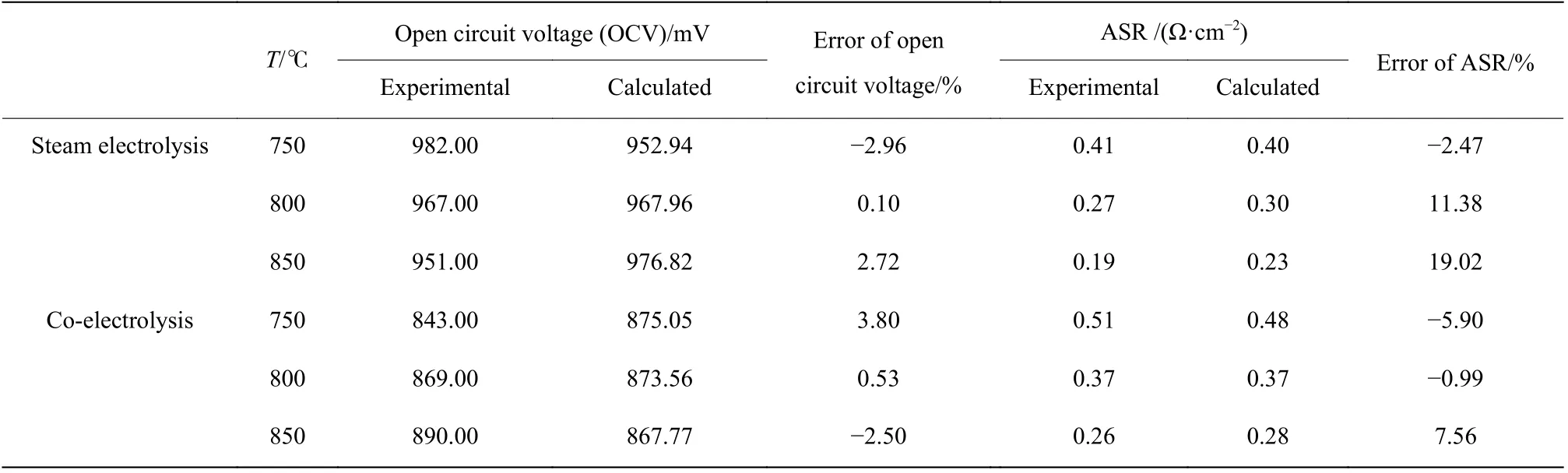

对文献[14]SOEC 模型核心参数进行验证,结果如表2 所示,整体模型精度较好,但在高温电解水温度达800 ℃以上时,ASR 误差略大于10%;模拟电流密度为0.7 A/cm2时工作模式为热中性的SOEC,热中性温度由Aspen Plus 软件中的Design-spec 模块计算。

表2 SOEC 模型核心参数可靠性验证Table 2 Reliability verification of core parameters of SOEC model

2.4 DME 合成并精制

2.4.1 合成气一步法制DME 张海鹏[16]研究了合成气一步法制取DME 的双功能催化剂,并进行了反应动力学模型参数的回归,其总反应见式(9),反应动力学相关参数可从文献获得。模拟采用固定床反应器,反应压力3 MPa、温度260 ℃、空速3000 h−1;反应器出口气经DME 和CO2分离后,循环至反应器进口。反应器和后续分离分别使用RPlug 模块和RadFrac 模块进行模拟;DME 精制分离顺序[17]以能耗经济性为标准,如方案Ⅰ中塔C5~C7 所示依次分离水、甲醇和DME。

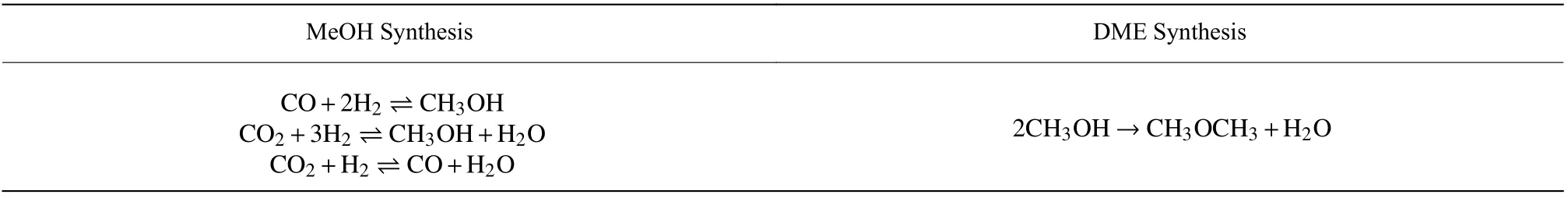

2.4.2 合成气经甲醇制DME 从原料角度来看,合成气经甲醇制DME 较一步法需要更多的氢气满足甲醇合成塔入口需求。合成气在铜基催化剂上合成甲醇,空速4000 h−1,反应压力8.0 MPa,反应温度230 ℃。甲醇经过精制后气化并在γ-Al2O3上发生脱水反应生成DME;床层空隙率0.4,反应压力1.2 MPa,绝热反应器进口温度270 ℃。相关反应及其动力学和反应器参数参考柳祥伟[18]和Michailos 等[19]的工作,反应如表3 所示。

表3 两步法合成DME 相关反应Table 3 DME related reactions by two-step synthesis

2.5 其他单元

废水分离出的酸性气体需进行脱硫处理,对于典型高碳氢比酸性气,可采用组合工艺如Clinsulf-Do直接氧化法硫回收+乙酸钠尾气处理。为简化模型采用Sep 模块,根据文献[20-22]将CO2摩尔回收率设定为99.5%。

方案Ⅰ中产生的合成气通过聚乙二醇二甲醚法净化,并回收CO2,该部分非本文主要研究流程,故使用Sep 模块简化处理,回收分率为1;移除1 mol CO2约消耗23~26 kJ 能量[23]。

2.6 模拟结果

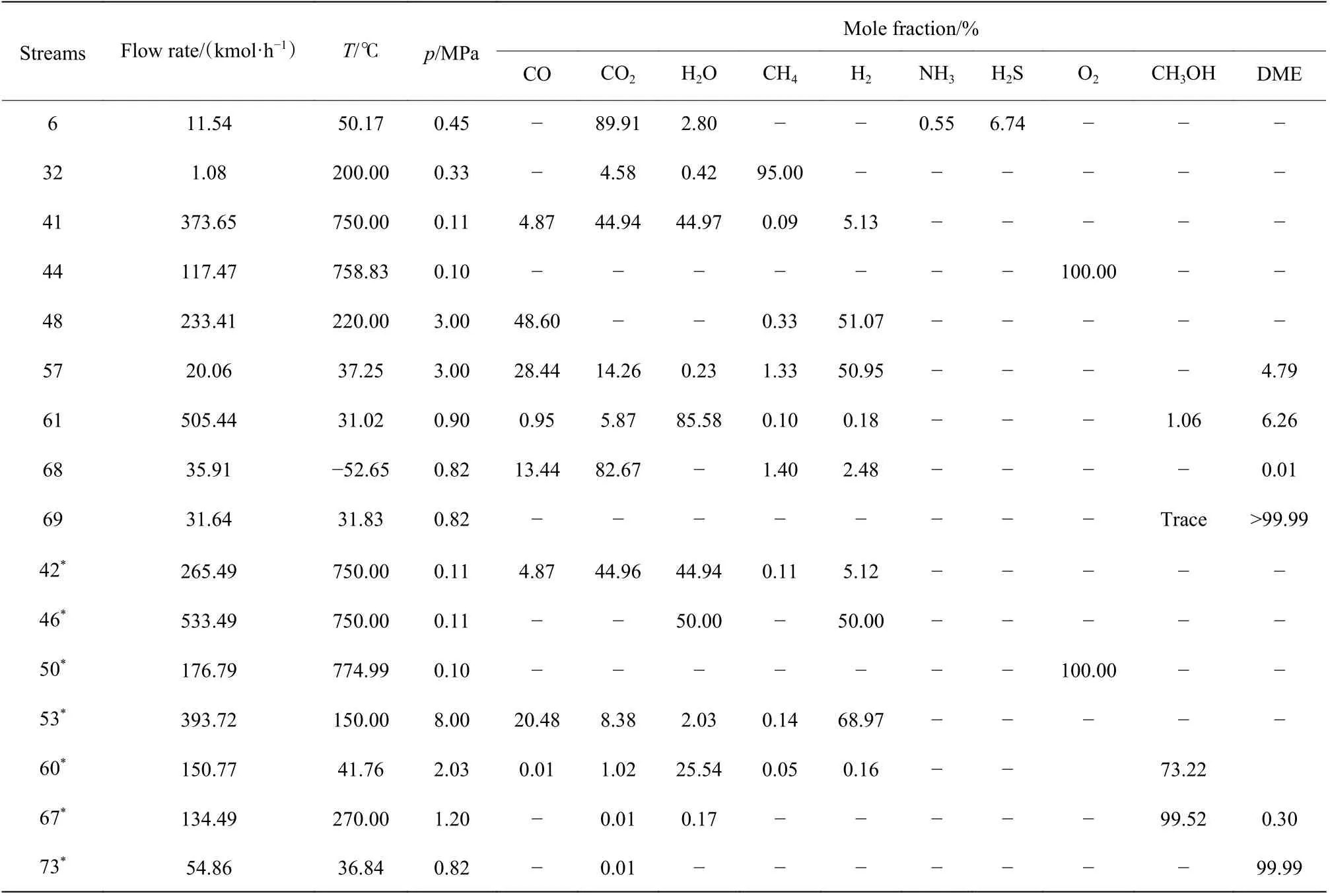

关键物流模拟结果如表4 所示。制取DME 的两种工艺均以废水处理为原料生产单元,SOCs 作为资源利用和转化中心;不同于方案Ⅱ中以甲醇为CO2资源的初步固定形式,方案Ⅰ一步法中以电解还原全部CO2为CO 作为初步固定形式。从数据分析可知,尽管一步法在流程设备上具有优势,但整体流程上两步法CO2的最终转化率远高于一步法。这是因为一步法合成中部分CO 转化为了CO2,因工艺需求而排放(如方案Ⅰ中Stream 57 和Stream 68)。

表4 关键物流模拟结果Table 4 Simulation results of key streams

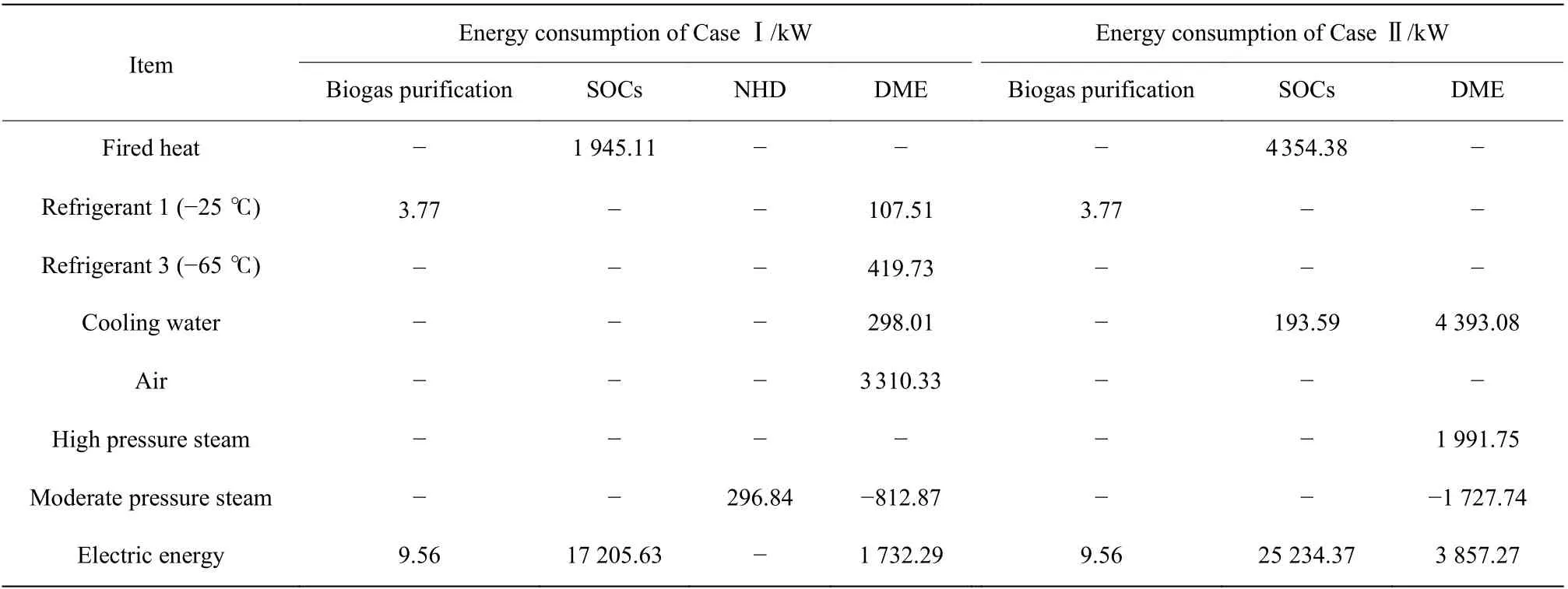

表5 所示为不同方案采用夹点技术后公用工程需求的数据,为更符合实际仅考虑各单元内部换热。结果可知,方案Ⅱ的冷热电公用工程需求均大于方案Ⅰ,但可副产更多的中压蒸汽以实现净节能。

表5 各单元公用工程需求Table 5 Energy consumption requirements of each unit

3 技术经济与环境分析

为评价二甲醚生产的经济性,技术经济分析主要涉及沼气净化、固体氧化物电池系统和DME 合成精制单元,而废水处理及相关脱硫单元成本计为原始成本。参考Samavati 等[9]和Seider 等[24]的评价模型,考虑了包括固定资本的总资本投资和折旧费、属于流动资本的公用工程、操作和维护投资;此外,还有税率保险和一般费用等。而环境分析,则通过计算上述单元净CO2排放量来分析整个系统最终的碳固定量。

3.1 总资本投资

总资本投资包括部分设备的裸模块投资、固体氧化物电池系统投资、位置准备费用、应急和承包商的费用、场地费用、专利费用和车间启动费用。沼气净化单元设备和固体氧化物电池系统中辅助设备的设备成本由Aspen Process Economic Analyzer 得出。换热网络优化后的SOCs 系统中换热器的类型选为浮头式换热器,其采购成本由式(10)计算。

式中:CB、FP、FM分别是换热器的基本成本、压力系数、材料系数,可由式(11)~(13)计算得到。

其中:A为换热器面积。

考虑到设备采购的直接成本和间接成本,对不同类型的设备成本乘以其对应的Bare-Module 因子。SOFC 的电堆成本按照140 $/kW 计算[25],SOEC电堆价格(CSOEC)由式(14)估算。

式中:Cbase表示SOEC 的基本费用,取0.00055 M$;ECC 和BCC 分别为上节模拟得出的SOEC 的活化面积和基于缩放参数的SOEC 的基本面积,BCC=1 m2;x为成本比例因子,对于SOEC,该值为1。计算结果如图3 所示,方案Ⅰ和方案Ⅱ总资本投资(TCI)分别约为38.78 M$和49.34 M$;两方案各部分的占比相近,设备的直接投资所占比例最大,应急资金和承包商费用其次,其他费用采用占比相等的策略。

图3 两种方案制取DME 的总资本投资Fig. 3 TCI of two scenarios for DME production

3.2 年生产成本

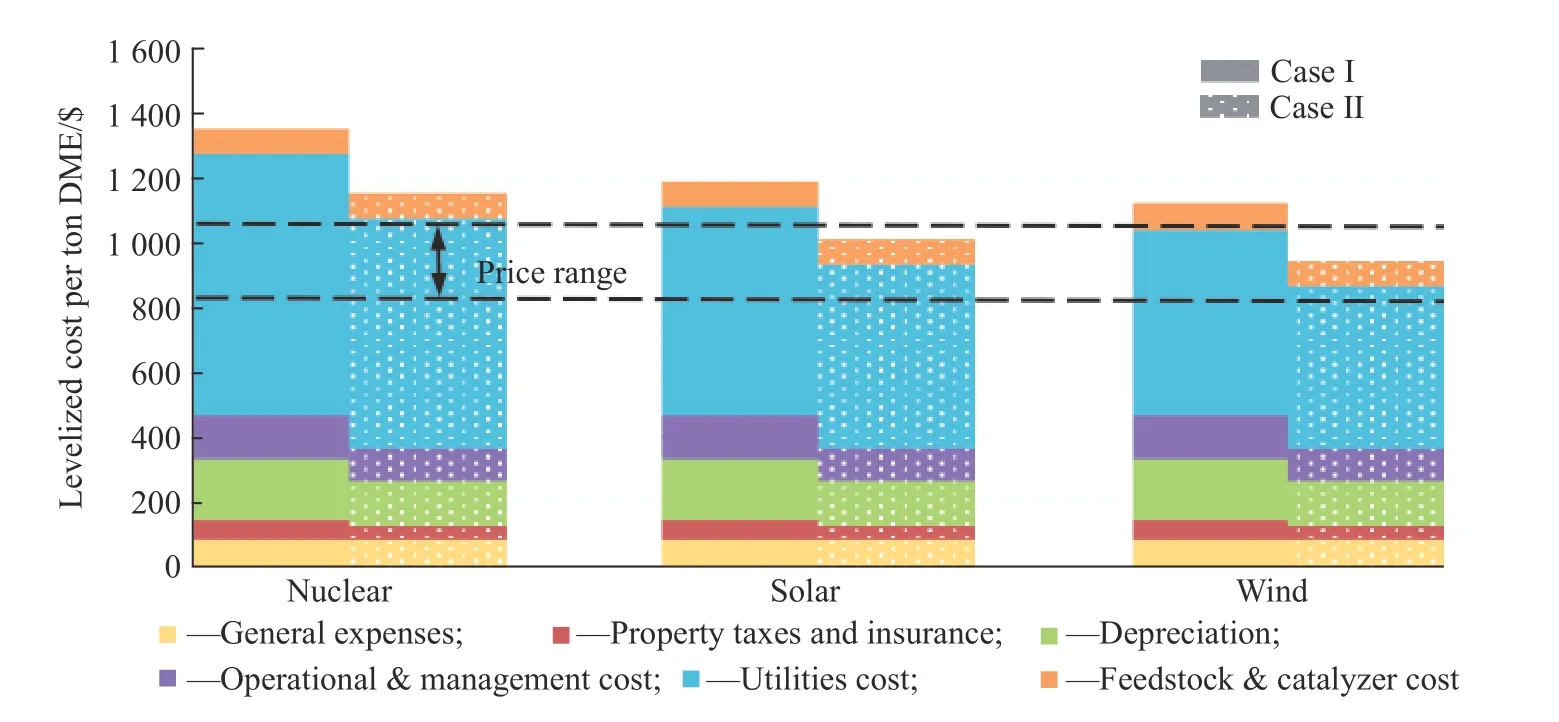

各公用工程单位成本从Aspen 模拟结果中提取。清洁能源按照近年中国发改委指导价格和市场价格计算,核电、光伏和风电分别取0.06、0.05、0.04 $/(kW·h)。设计流程中所用水是由废水处理后的回用水,取新鲜水价格0.428 $/t 用于经济评估;催化剂价格由文献[26-27]查得。操作和维护费用以总投资的4%进行估计。因两个方案生产原料规模相同,而主要产品DME 和副产氧气量不同,为更具可比性,仅从碳资源角度分析DME 的平均成本,如图4所示。

图4 不同清洁能源生产DME 的平均成本Fig. 4 Levelized cost of DME production by different clean energy sources

从图中可以看出,以风能提供电力生产DME 更具经济优势,而此时方案Ⅱ较方案Ⅰ可节省DME 平均成本15.22%。总体上,以太阳能和风能提供电力时,方案Ⅰ制DME 并副产氧气的单位生产成本高出市场价的范围,而方案Ⅱ制DME 并副产氧气的单位生产成本则没有超出,以核电为能源时两个方案都超出了市场价范围,这是因为其中占主导地位的均是公用工程能耗,由此可见选用低价的可替代清洁能源是降低该耦合系统成本的有效途径。

3.3 净现值

净现值考虑了资金时间价值和项目在整个生命周期内收回投资后的经济效益状况,是更为全面、科学的经济评价方法。为了计算净现值,应首先按照式(15)计算全生命周期内的现金流。

式中:tax 为税率;S为年销售收入;C为年生产成本;D代表折旧费用。高纯DME 可用于气雾剂,价格取市场报价857.14 $/t,氧气价格为0.57 $/Nm3,税率相关计算参照关于环保新能源的国家政策“三免三减半”,其具体参数和折旧计算见表6。

表6 税率及折旧计算参数[23]Table 6 Tax rate and depreciation calculation parameters[23]

图5 示出了废水处理耦合SOCs 系统生产DME方案Ⅰ和方案Ⅱ的净现值曲线,其值分别在第5 年和第4 年变为正值,故在收益上方案Ⅱ更占有优势。其原因为方案Ⅱ的DME 产量大,而且单位成本为948.47 $/t,较方案Ⅰ节省15.22%。结合废水处理系统分析,废水全流程处理成本6.31 $/t,酚氨回收系统运行成本为0.029 $/t[2],两方案系统的20 a 累计盈利收入能为废水处理分别带来0.165 $/t 和0.342 $/t 的价值,可满足酚氨回收单元零成本运行。

图5 废水处理耦合SOCs 系统生产DME 不同方案的净现值 Fig. 5 Net present value of different scenarios for DME production by wastewater treatment and SOCs coupling system

3.4 CO2 排放

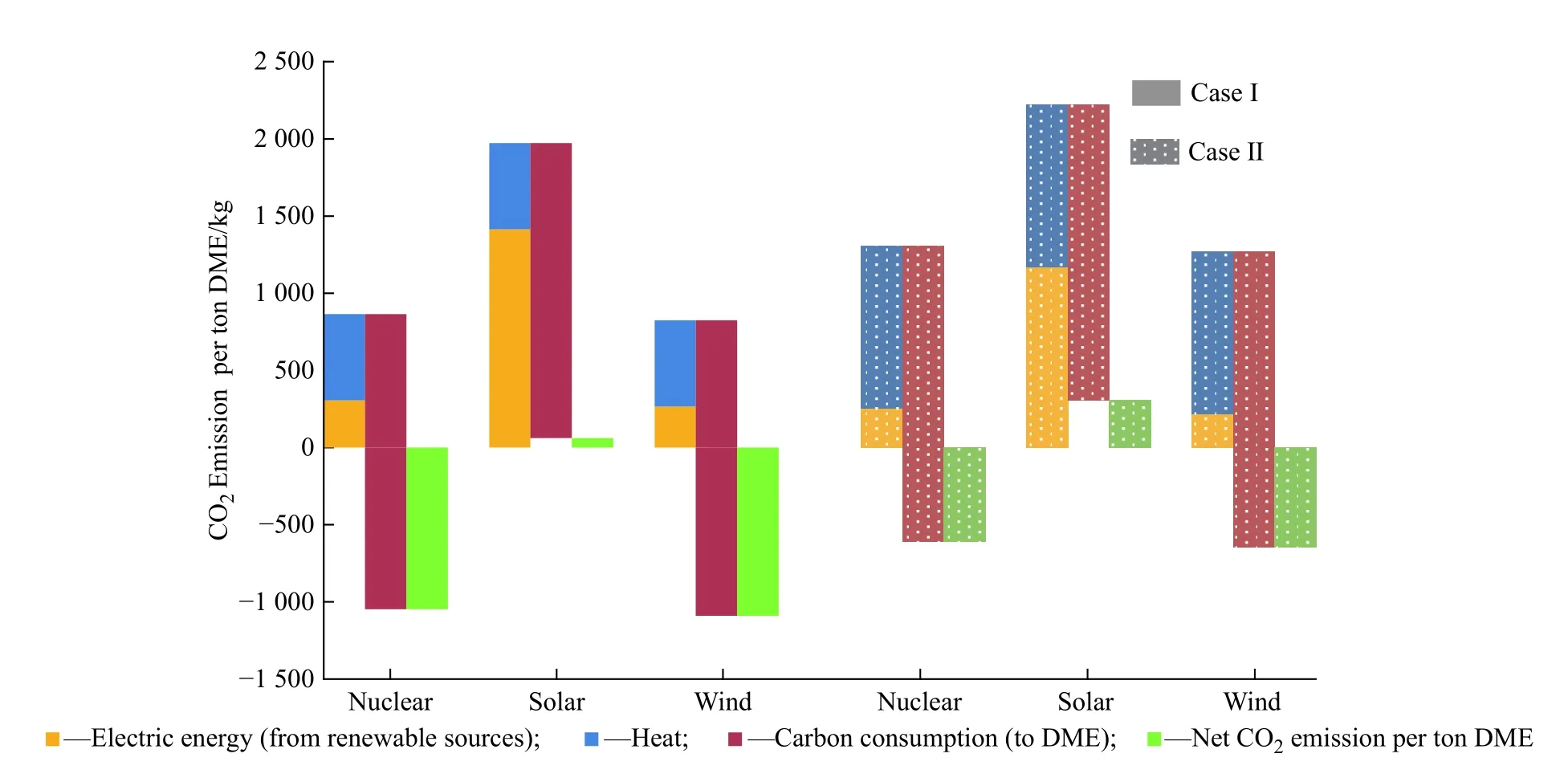

对于冷却公用工程,通过文献数据[28-29]将其转化为电力消耗进行计算[30];热公用工程碳排放则参考《工业锅炉能效限定值及能效等级》(GB24500—2009),按照产生CO20.1046 t/GJ 和10%热损失计算。

各清洁能源碳排放如图6 所示,方案Ⅱ的单位质量DME 碳排放状况劣于方案Ⅰ,以风能与核能为电力来源的单位质量DME 净碳排放量相近。可以看出,方案Ⅰ生产单位质量DME 的碳排放小于方案Ⅱ。其主要原因是,方案Ⅱ中SOCs 模块设置了SOEC Ⅱ来高温电解产氢以将碳固定为甲醇,从而消耗更多热量致使碳排放增加。

图6 SOCs 系统生产DME 的CO2 排放Fig. 6 CO2 Emission from DME production by SOCs system

表7 示出了风能供电下方案Ⅰ和方案Ⅱ的碳排放比较。如表7 所示,总体上方案Ⅱ两步法经甲醇制取DME 结合风能供电的方案略优,年碳排放量为13002.02 t,仅比方案Ⅰ的碳排放量高出2.32%。

表7 风能供电下两方案碳排放比较Table 7 Comparison of CO2 emission for the two scenarios under wind power

4 结 论

本文设计了煤气化废水处理过程与SOCs 系统耦合生产DME 的工艺流程,并进行了相应的经济及碳排放分析,得出以下结论:

(1)围绕废水处理工艺特点,以SOCs 系统为碳资源转化中心,进而合成高附加值DME 产品以抵消部分废水处理成本的方法在经济和环境上是可行的。

(2)借助清洁能源利用CO2一步法生产高纯度DME 流程的初始资本投资和单位质量DME 碳排放占据优势,两步法耦合生产工艺在DME 生产方面更优。

(3)本文提出的耦合系统,能在一定程度上降低废水处理系统成本并减少CO2排放。两步法合成DME方案比一步法方案的碳排放量仅高出2.32%;在不考虑初始投资下,风能供电结合两步法合成DME 方案最佳,年碳排放量仅为13002.02 t,环境效益显著。

(4)清洁能源中,风能供电在经济和环境上均优于核能和光伏;核能供电在总体碳减排上效果次之,经济成本最高。总体而言,寻找廉价的可替代清洁能源或降低清洁能源成本是进一步降低系统成本的有效方式。