核电站用不锈钢在液态Pb-Bi合金中的腐蚀行为研究进展

2022-03-03高玉于成涛余中狄陈明辉王福会

高玉,于成涛,,余中狄,陈明辉,王福会

核电站用不锈钢在液态Pb-Bi合金中的腐蚀行为研究进展

高玉1,于成涛1,3,余中狄2,陈明辉3,王福会3

(1.宁夏理工学院,宁夏 石嘴山 753000;2.西安稀有金属材料研究院有限公司,西安 710018;3.东北大学 沈阳材料科学国家研究中心,沈阳 110819)

核电系统中,液态金属腐蚀问题是影响加速器驱动次临界系统(ADS)稳定服役的关键。概述了液态Pb-Bi合金和不锈钢在核电中的应用背景。在此基础上,重点综述了近年来常用不锈钢材料在液态Pb-Bi合金环境下的腐蚀行为,其中不锈钢在液态Pb-Bi合金中的腐蚀机制包括:(1)不锈钢中Ni元素在液态Pb-Bi合金中优先溶解而发生的溶解腐蚀;(2)不锈钢中Fe、Cr等元素与液态Pb-Bi合金中的溶解氧反应发生的氧化腐蚀;(3)晶界处优先溶解扩散导致的晶界脆化;(4)动态腐蚀条件下液态Pb-Bi合金流动对不锈钢造成的冲蚀与磨蚀等。针对不锈钢在液态Pb-Bi合金中的腐蚀情况,分别从腐蚀时间、腐蚀温度、不锈钢的合金成分、液态Pb-Bi合金中的溶解氧浓度及其流动速率等影响因素进行分析。同时归纳了其防护技术,包括对不锈钢的表面处理与改性,精确控制液态合金中的溶解氧浓度等。最后展望了未来液态金属腐蚀的研究重点及其防护涂层的制备关键。

液态Pb-Bi合金;腐蚀行为;腐蚀机制;防护技术

目前,世界能源结构仍然以火力发电为主,通过消耗煤、石油、天然气等不可再生的矿产资源作为发电燃料。但是这类矿产资源的分布极不平衡,可供人类使用的时间有限,并且大量二氧化碳排放所造成的温室效应会对全球环境造成严重破坏。为了解决能源困境,实现可持续发展,我们迫切需要新的替代能源以满足全球经济的持续发展。目前,全球的能源结构正朝着低碳、甚至无碳的方向发展。因而近年来,一系列清洁能源,如风能、太阳能、核能、潮汐能等得到了迅速发展。而在这些能源中,许多能源受天气情况的影响较大,难以实现稳定持续供电,只有核能,能够真正实现稳定的大规模工业应用。以我国为例,据2017年的统计数据,目前我国在建核电机组规模为世界第一,核电装机总量为3582万千瓦,排名世界第四[1]。同时,在国家“十三五”规划纲要、“十四五”规划建议中,也明确提出要在空天海洋、核技术等领域培育发展战略性新兴产业,加速开发新一代核电装备[2]。预计到2035年和2050年,核电发展规模将依次达到1.69亿千瓦和3.35亿千瓦,占国家总发电量的22.1%。要想实现以上的核能发展目标,如何实现核电站的长期安全运行是制约核电发展的关键。

1 核电中Pb-Bi合金的应用背景

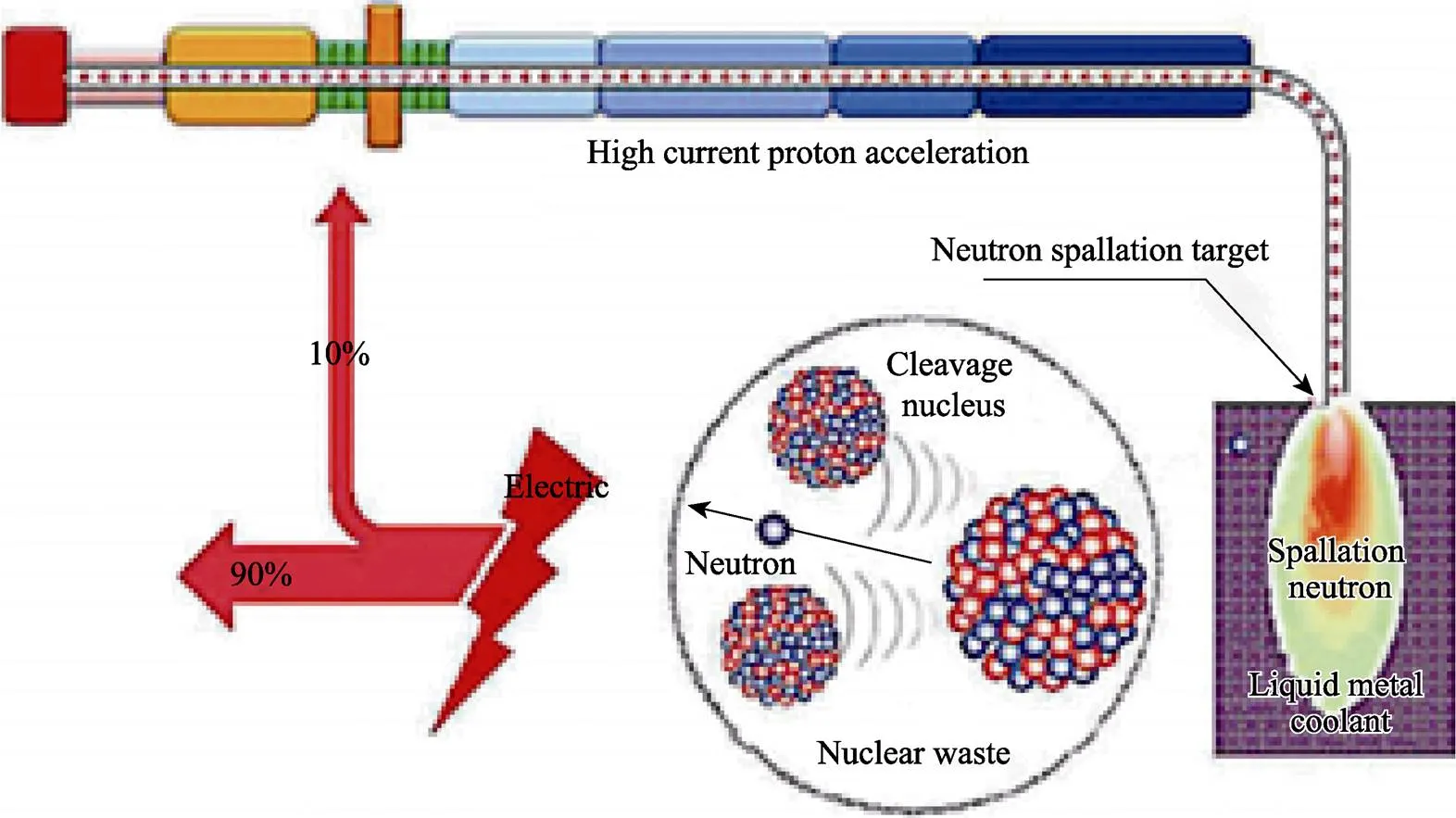

目前,核能发电主要是通过控制核裂变进行,裂变核能在应用过程中存在的关键问题就是安全性、经济性及大量核废料的产生和后处理等。在核废料的处理上,加速器驱动次临界系统(ADS)是目前国际上安全处理核废料的重要方式之一[3]。该系统包括:加速器、散裂靶和次临界反应堆。作为一种新型嬗变核废料的技术,该系统能够在有效嬗变核废料的过程中利用核能,实现核燃料增殖,其原理如图1所示[4]。而液态Pb-Bi合金因其高的原子序数、低熔点(熔点125 ℃)、高沸点(沸点1670 ℃)、良好的导热性、良好的中子学性能和低的蒸气压等特性,常被用作ADS的散裂靶和冷却剂[5]。不锈钢因具有良好的抗高温氧化性、耐腐蚀性、抗中子辐照性[6]、良好的导热性和冷加工性等优点,常被用作ADS的结构材料[7],如316L、410、T91、CLAM、15-15Ti等。然而,液态Pb-Bi合金对不锈钢具有较强的腐蚀性,是目前急需研究解决的问题。

图1 ADS原理示意图[4]

2 不锈钢在液态Pb-Bi合金中的腐蚀行为分析

2.1 腐蚀机制

目前,针对不锈钢材料在液态Pb-Bi合金中的腐蚀行为研究主要分为两大类:静态腐蚀与动态腐蚀。静态腐蚀条件下,随着实验温度的升高和液态Pb-Bi合金中溶解氧浓度的增加,不锈钢的腐蚀由溶解腐蚀向氧化腐蚀转变。高温下,随着腐蚀时间的延长,不锈钢表面的氧化膜逐渐被破坏,其腐蚀也可能由氧化腐蚀向溶解腐蚀转变。因此,静态腐蚀条件下,溶解腐蚀与氧化腐蚀会共同影响材料的腐蚀行为。此外,不锈钢与液态金属间的互扩散,优先发生于晶界处,显著加剧了材料的脆性断裂。动态条件下,除了液态金属的腐蚀外,流动的合金冲刷管路及涡轮叶片会造成严重的冲蚀及磨损腐蚀。以下将从溶解腐蚀、氧化腐蚀、晶界脆化和冲蚀与磨蚀等方面综述相关腐蚀机制。

2.1.1 溶解腐蚀

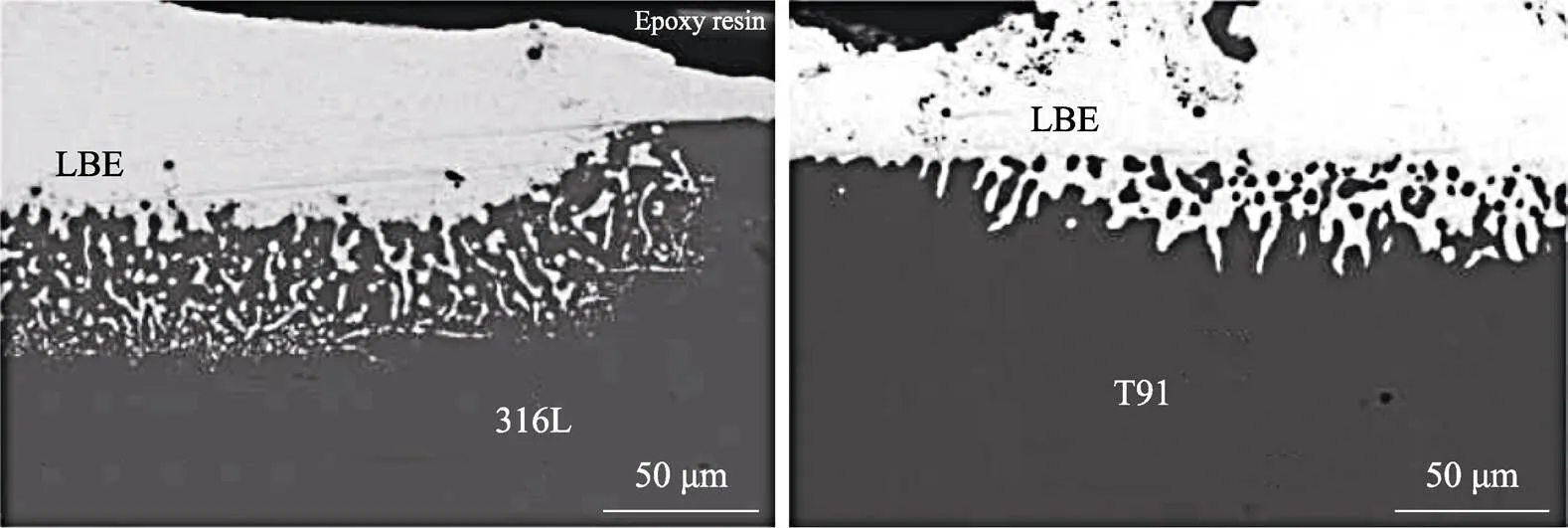

溶解腐蚀主要与不锈钢中的合金成分有关,其中,Ni、Co等元素加速溶解腐蚀,Cr、Al、Si等元素减缓溶解腐蚀[8-10]。目前应用于核电站的不锈钢主要有马氏体不锈钢与奥氏体不锈钢,这两类不锈钢在液态Pb-Bi合金中的腐蚀行为的差异,除了与其自身的相结构有关外,还与不锈钢成分中的Ni含量有关。通常,马氏体不锈钢中的Ni含量(质量分数,全文同)较低(0.6%~3.5%),奥氏体不锈钢中的Ni含量较高(通常为8%左右,可高达20%以上)[11],而Ni在液态Pb-Bi合金中的溶解度极高,导致奥氏体不锈钢在此环境中的腐蚀更严重[12]。田书建等[13]对比研究了Ni含量为10.67%的316L奥氏体不锈钢与Ni含量为0.24%的T91马氏体不锈钢,在550 ℃的静态Pb-Bi合金中的腐蚀行为,如图2所示。经过1000 h腐蚀后,316L不锈钢试样表面遭受了严重的溶解腐蚀,其最大腐蚀深度达到83 μm,T91的最大腐蚀深度为59 μm,仅为316L不锈钢的70%,显然Ni的优先溶解,造成了较深的腐蚀产物层。

图2 316L和T91腐蚀样品的横截面背散射电子图像[13]

2.1.2 氧化腐蚀

氧化腐蚀是大多数不锈钢材料在液态Pb-Bi合金中发生腐蚀的主要形式。一般情况下,不锈钢表面可形成由Fe3O4及(Fe,Cr)3O4构成的氧化层,连续的氧化层能够阻碍Pb、Bi向不锈钢基体渗透,从而保护不锈钢基体不被进一步腐蚀。但当不锈钢表面的氧化层生长过厚时,在生长应力的作用下,富铁的氧化皮容易剥落[14],导致新鲜的基体又会重新暴露在液态金属中,再次发生氧化腐蚀。另外,剥落下的氧化皮还可能堆积堵塞管道,进一步影响管道的使用寿命。

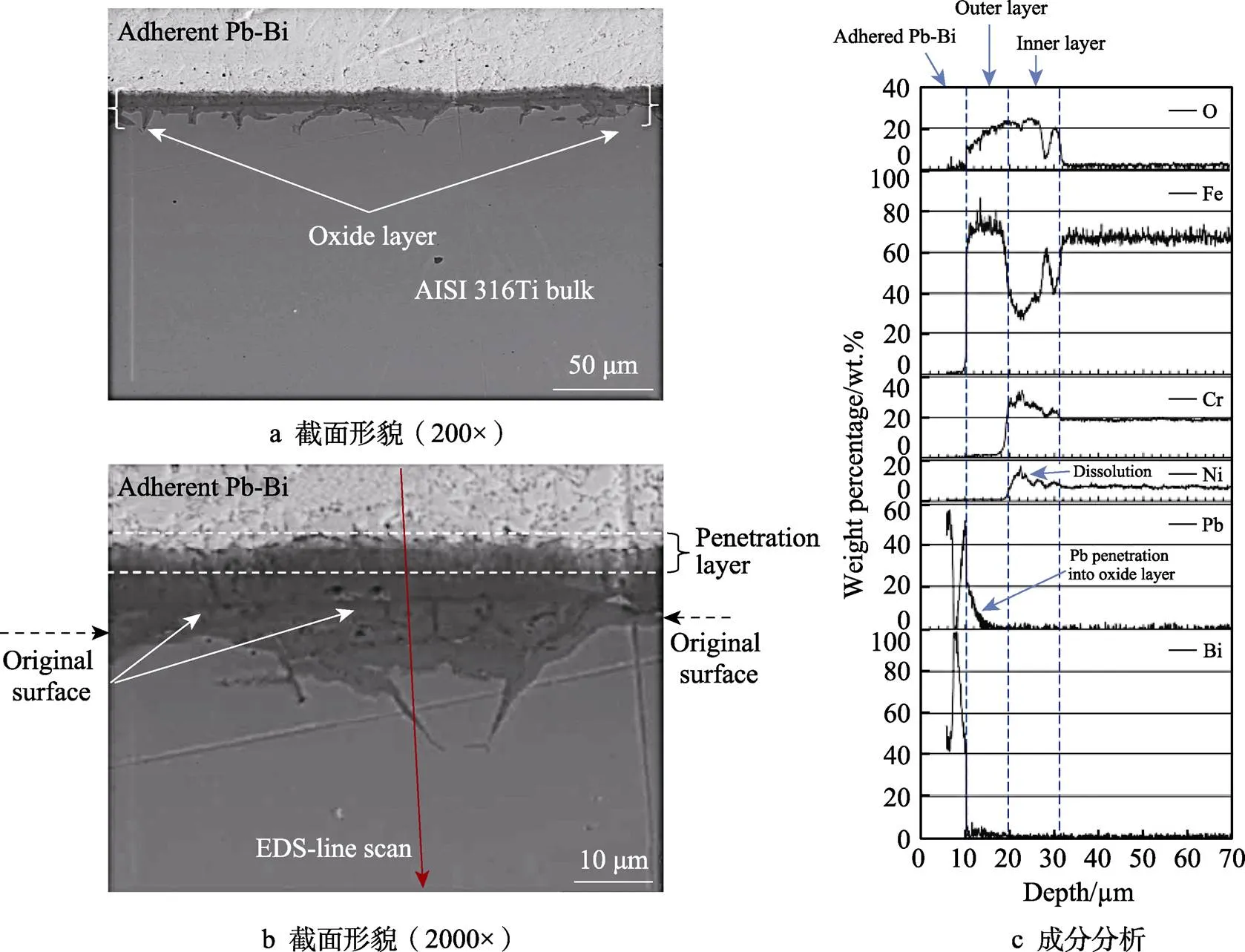

为了保证不锈钢表面形成连续且具有保护性的氧化膜,在液态Pb-Bi合金中通入10‒4%~10‒2%的氧。常见的氧化层结构包括富Cr的(Fe,Cr)3O4内层及富Fe的Fe3O4外层。Rivai等[15]研究了316Ti不锈钢在550 ℃的液态Pb-Bi合金中的腐蚀行为,如图3所示。腐蚀3000 h后,试样表面生长着多孔疏松的Fe3O4外层及致密的(Fe,Cr)3O4内层。内、外氧化层厚度的变化规律均随腐蚀时间的增加满足抛物线规律。在外氧化层可见Pb的渗透,而溶解度较大的Ni则被内层氧化物阻碍,无法进一步向液态Pb-Bi合金中溶解扩散,延缓了不锈钢基体的腐蚀速率。类似地,时健等[16]研究了T91、CLAM钢在600 ℃的氧饱和的液态Pb-Bi合金中的腐蚀行为。腐蚀300 h后,试样表面也生成了双层氧化层,外层是Fe3O4层,内层是FeCr2O4层。因此,在较低的氧分压条件下,不锈钢发生氧化腐蚀后,形成的双层氧化层实则保护了不锈钢基体不被进一步侵蚀。当这种双层氧化物结构未被破坏时,扩散机制控制着不锈钢基体的氧化增重,具体而言,合金元素和液态Pb-Bi合金中的溶解氧,在氧化膜中的互扩散速率决定了合金基体的腐蚀速率,从而使不锈钢的氧化动力学满足抛物线规律。

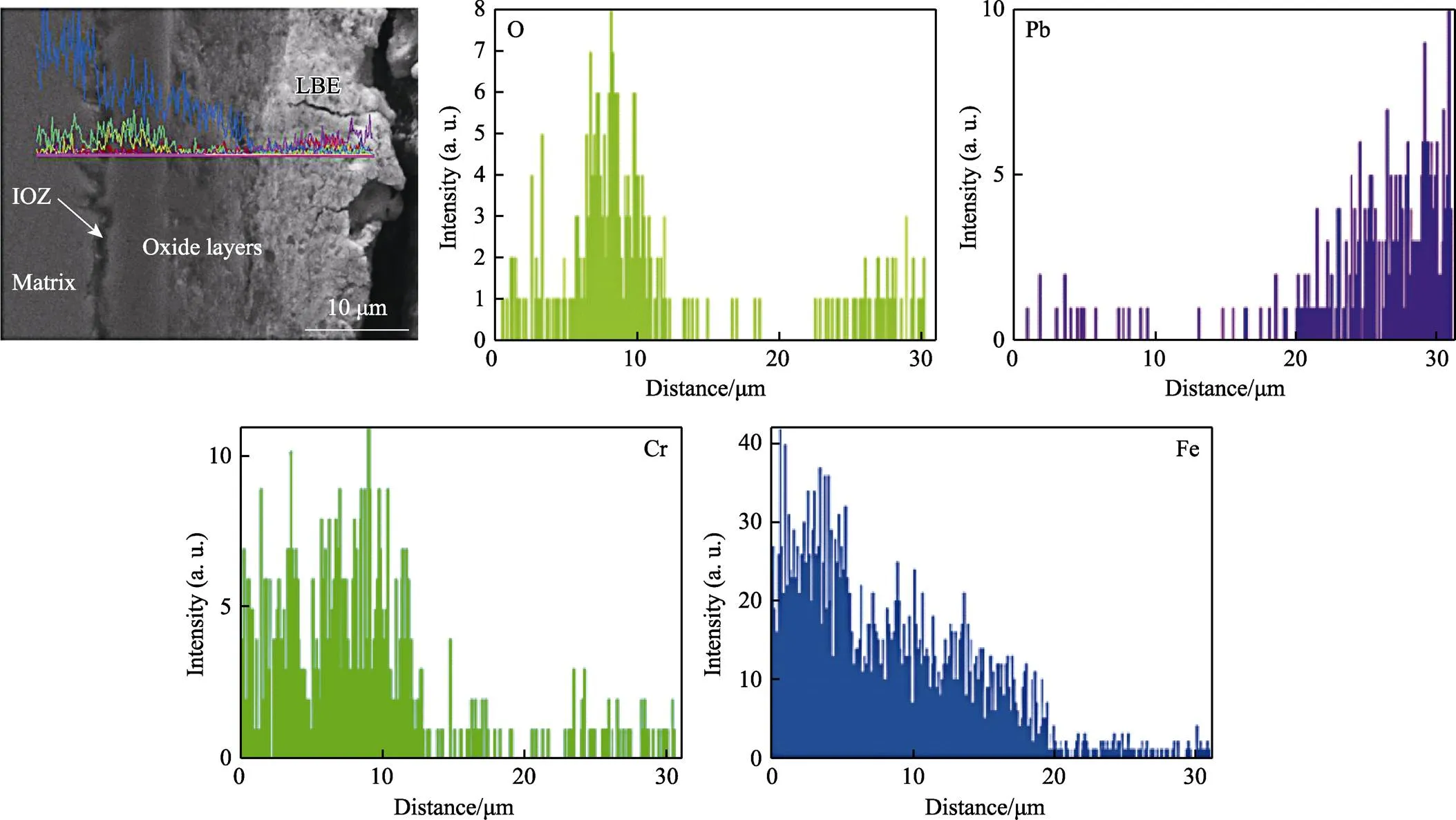

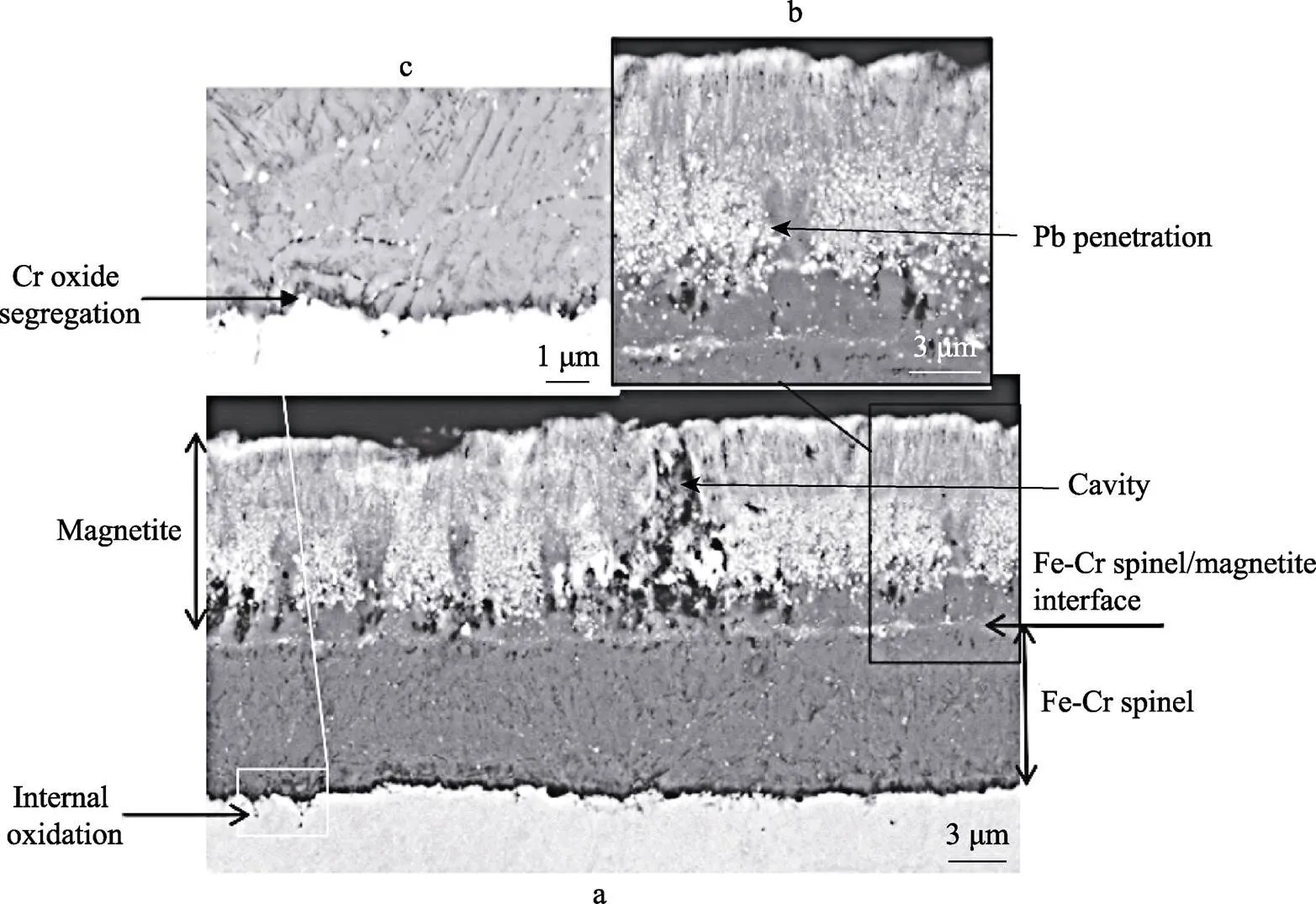

在较高的氧分压下,除了形成双层的氧化物,在内层氧化物下方常发生内氧化。农毅等[17]研究了CLAM钢在动态Pb-Bi合金中的长期腐蚀行为,如图4所示。试样表面除了形成上述类似的双层氧化层外,经腐蚀2000 h后,在内层氧化物与基体界面处还出现了内氧化区域(IOZ)。由钢基体至表面,Fe、Cr含量逐渐减少,满足上坡扩散规律。内氧化的发生除了与环境中的氧分压较高有关外,还与氧化层内的缺陷密切相关。Martinelli等[18-20]将T91钢在470 ℃、饱和氧浓度的Pb-Bi合金中腐蚀3700 h后,形成了14 μm厚的氧化膜,该氧化膜因为生长应力而开裂,在裂纹前沿形成了富Cr的内氧化物,如图5所示。裂纹的形成为液态金属及氧的扩散提供了快速通道,消耗了基体中的有益元素Cr,从而无法满足合金表面形成连续的富Cr氧化膜,最终导致不锈钢基体发生更严重的溶解腐蚀。

图3 316Ti钢在550 ℃的液态Pb-Bi合金中腐蚀300 h后截面的形貌及成分分析[15]

图4 CLAM钢在液态Pb-Bi合金中腐蚀2000 h后截面的SEM/EDS线扫描图[17]

图5 T91钢在470 ℃、饱和氧浓度的Pb-Bi合金中腐蚀3700 h后截面的SEM-FEG BSE图[19]

2.1.3 晶界脆化

晶界脆化现象在液态金属腐蚀环境中经常被观察到,一方面,晶界处的原子势能比晶内的原子势能高,元素扩散所需要的激活能更低;另一方面,晶界处存在大量的杂质,在反应过程中常常优先被溶解。因此,液态Pb-Bi合金对不锈钢材料的腐蚀更容易在晶界处发生,从而导致不锈钢晶界脆化。在各类不锈钢中,马氏体不锈钢中大量的孪晶界对晶界脆化不敏感,而奥氏体不锈钢中更容易发生晶界脆化,且常常伴随溶解腐蚀的发生。在此环境下,不锈钢的晶界脆化与碳化物及氧化物在晶界处的形成有关。陈建伟等[21]研究了316Ti钢在液态Pb-Bi合金中的腐蚀行为,发行不锈钢发生了晶间腐蚀,过饱和的C从基体中析出并向晶界扩散,形成Cr23C6,使晶界处Cr含量减少,导致晶间腐蚀。刘坚等[22]研究了SIMP钢和T91钢在600 ℃、饱和氧浓度的液态Pb-Bi合金中的腐蚀行为,发行大量氧化物在晶界处形成,这些氧化物极大地降低了钢材的塑性,特别是在应力条件下,不锈钢拉伸过程的最大应变量减少。类似地,Serre等[23]研究了T91钢在液态Pb、液态Bi和液态Pb-Bi合金中的脆化行为,在应力腐蚀实验中,T91钢试样在位移速率为0.5 mm/min的400 ℃液态Pb-Bi合金中腐蚀断裂后,其最大位移量可达(1.21±0.16) mm,试样表面呈现局部脆性断裂面,而在400 ℃的高温空气中的位移量为(1.64±0.1) mm。因此,不锈钢的晶界脆化现象常常伴随溶解腐蚀和氧化腐蚀而发生。应特别关注的是,晶界脆化造成的材料失效较难从外观上进行辨别,且会导致材料提前失效。

2.1.4 冲蚀与磨蚀

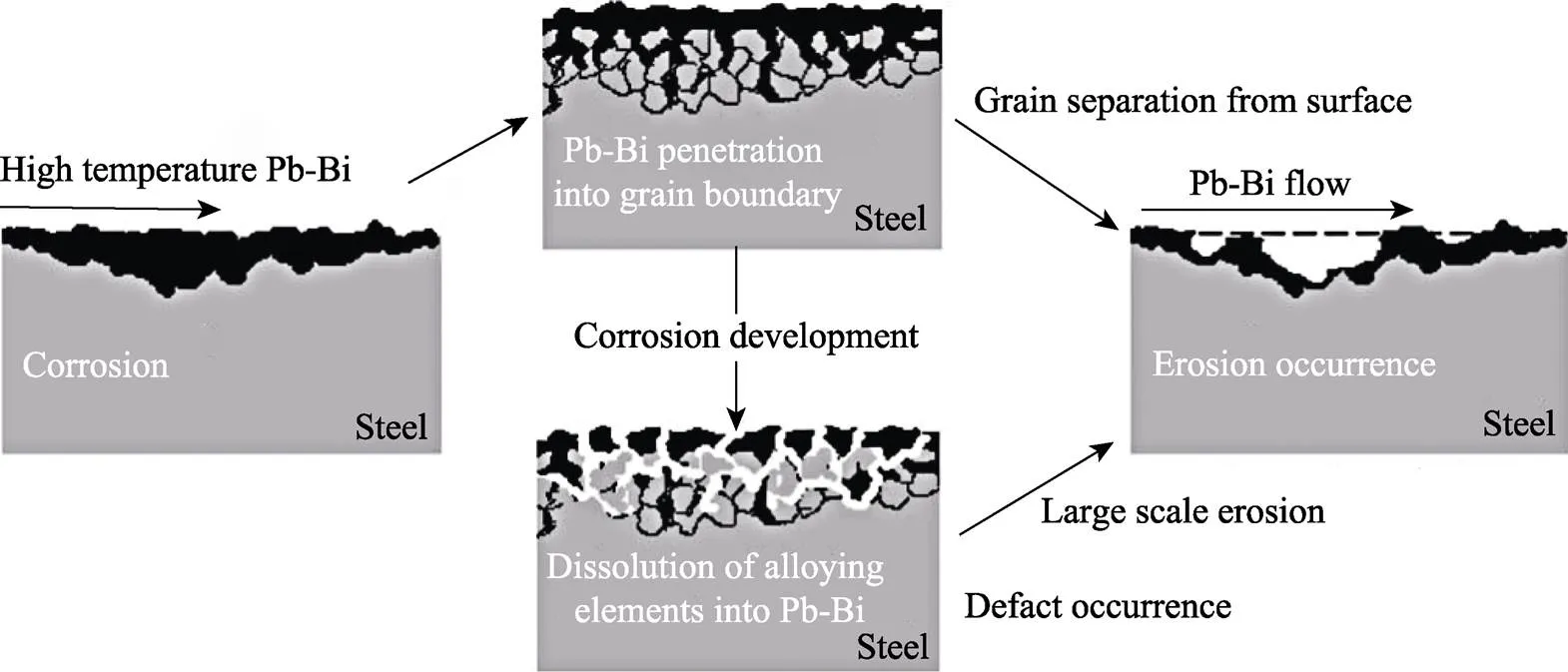

动态腐蚀条件下,流动的液态Pb-Bi合金会对不锈钢材料产生冲刷摩擦作用,引起材料表面的局部腐蚀。被剥离的合金微粒、氧化皮随着液态Pb-Bi合金的流动又对不锈钢材料造成机械磨损,进而发生冲蚀与磨蚀。冲蚀与磨蚀的程度主要取决于材料本身的性质、液态Pb-Bi合金的流动速率、温度等因素[24]。Kondo等[25]研究了不锈钢在动态Pb-Bi合金中的冲蚀和腐蚀行为,316不锈钢在550 ℃、流速为2 m/s的动态Pb-Bi合金中腐蚀1000 h后,腐蚀深度达100 μm,且出现了明显的冲蚀现象,并进一步分析了冲蚀机理,如图6所示。首先,浸入高温Pb-Bi合金中的不锈钢表面发生溶解腐蚀,液态Pb-Bi合金中的Pb、Bi元素不断向不锈钢基体的晶界处渗透。此时,晶界强度减弱,不锈钢基体表面的合金微粒随Pb-Bi合金流动的冲刷而剥离。同时,不锈钢中的合金元素向液态Pb-Bi合金中扩散而形成缺陷,从而造成了大面积的冲蚀,冲蚀现象随流动速率的增加而加剧。目前,关于冲蚀与磨蚀的研究报道相对较少,而在实际服役过程中,流动的Pb-Bi合金更容易造成材料的提前失效。在液流冲刷、颗粒磨损与腐蚀的协同作用下,相应的腐蚀速率会成倍提高。

2.2 影响因素

不锈钢材料在液态Pb-Bi合金中的腐蚀过程,主要受腐蚀时间、温度、不锈钢的合金成分、液态Pb-Bi合金中的溶解氧浓度和合金的流动速率等因素的影响。

图6 冲蚀机制原理图[25]

2.2.1 腐蚀时间

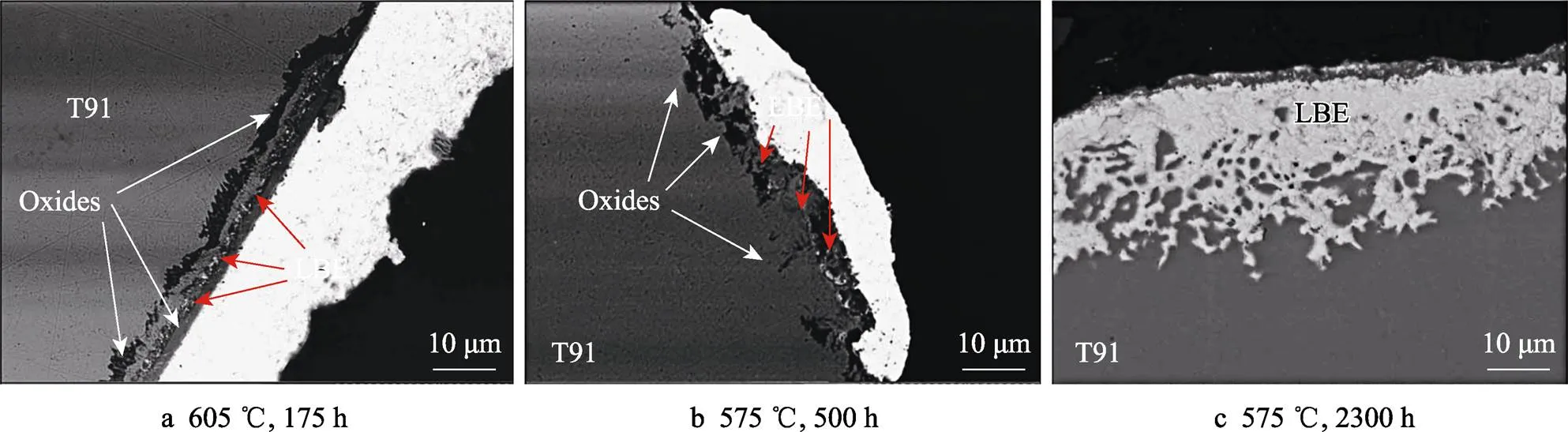

腐蚀时间直接影响不锈钢表面生长的氧化物的稳定性。在足够长的氧化时间下,稳定的氧化膜可为基体提供长效防护。而当氧化膜出现缺陷或剥落时,则会加速材料的腐蚀。Zhang等[26]研究了腐蚀时间对T91钢在450 ℃、饱和氧浓度的液态Pb-Bi合金中腐蚀行为的影响。结果表明,试样在腐蚀500 h后,在表面形成了一层约6 μm厚的双层氧化层,外层为多孔的富铁氧化物层,内层为致密的Fe-Cr-Si氧化物层,内层几乎无液态Pb-Bi合金的渗透;当腐蚀1000 h时,氧化层的厚度增至约16 μm;腐蚀1500 h时,氧化层的厚度保持不变,这说明在此条件下形成的氧化物可为基体提供有效防护。Sapundjiev等[27]研究了T91钢在400~600 ℃的液态Pb-Bi合金中的腐蚀行为,如图7所示。结果表明,腐蚀175 h后,试样表面产生了外层富Fe、内层富Cr的双层氧化层,内层氧化层无液态Pb-Bi合金的渗透,能够保护基体不被进一步腐蚀;腐蚀500 h后,试样表面氧化层开始剥落而不连续;腐蚀2300 h后,试样表面无氧化物,液态Pb-Bi合金向T91钢大面积渗透扩散,试样受到严重腐蚀,无法继续为基体提供有效的防护。显然,腐蚀时间直接关系到合金表面的氧化膜是否完整,能否有效阻碍液态金属的侵蚀,当腐蚀时间较短时,不锈钢基体表面形成稳定的氧化层,可有效防护基体;而长时间的腐蚀,造成较厚的氧化膜剥落,会加速腐蚀的发生。通过评估氧化膜的稳定性可指导不锈钢的稳定服役。

图7 T91钢在液态Pb-Bi合金中腐蚀不同时间后的截面形貌[27]

2.2.2 温度

随腐蚀温度的升高,Fe、Cr、Ni等元素在液态Pb-Bi合金中的溶解度变大,扩散运动加剧,对材料的腐蚀更严重。Tsisar等[28]研究了15-15Ti、316L和1.4971等奥氏体不锈钢在液态Pb-Bi合金中的长期腐蚀行为。结果表明,在400 ℃腐蚀4500 h后,试样表面形成了一层极薄的富铬氧化物,几乎不发生腐蚀;腐蚀13 194 h后,3种试样的最大点蚀深度分别达到14、23、57 μm,对应的腐蚀速率分别为6、10、26 μm/a。而试样在450 ℃和550 ℃条件下的腐蚀速率分别可达120~220、500~3000 μm/a,说明随温度的升高,腐蚀速率急剧增加。Zhang等[29]研究了410不锈钢在不同温度、流速为1.90 m/s的液态Pb-Bi合金中的腐蚀行为,结果发现460 ℃条件下,试样表面仅产生单层氧化层,而在550 ℃条件下则产生双层氧化层。Rivai等[30]在不同温度的液态Pb-Bi合金中对430不锈钢的腐蚀行为进行了研究,发现550 ℃的实验条件下,试样表面产生双层氧化层;而在700 ℃的实验条件下,试样表现出明显的溶解腐蚀。Cionea等[31]分别在700 ℃和800 ℃的液态Pb-Bi合金中,对316L不锈钢进行230 h和360 h的腐蚀实验,结果发现,短时间内,试样表面就形成了快速生长的非保护性氧化层,且产生大面积剥落,腐蚀严重。显然,在其他条件不变的情况下,腐蚀温度的升高会显著加剧腐蚀程度,一方面是快速生长的氧化膜更易积累生长应力;另一方面,高温下元素的扩散更剧烈,从而导致不锈钢在短期失效。因此,在核电站的实际运行中,运行温度一般不超过600 ℃。

2.2.3 合金成分

不锈钢中各成分在液态Pb-Bi合金中的溶解度不同,在溶解腐蚀过程中,会出现选择性溶解的现象,钢中的某些元素会优先溶解到液态Pb-Bi合金中。例如,在液态Pb-Bi合金中,高活性、高溶解度的Ni元素会加速不锈钢溶解,而适量Cr、Al和Si等元素的添加则会减缓腐蚀速率。

Yamaki等[32]的研究表明,316L等奥氏体不锈钢因其本身的高Ni含量而在450~550 ℃的液态Pb-Bi合金中发生了严重的Ni元素溶解。Kurata等[33]研究了不同材料在550 ℃、饱和氧浓度的静态Pb-Bi合金中的腐蚀机制,发现材料中Cr含量越高,其腐蚀层越薄,耐蚀性越好,原因在于内层的铁铬尖晶石层降低了氧化层的生长速率。鲁艳红等[10]研究了Al、Si元素对9Cr2WVTa钢耐Pb-Bi腐蚀性能的影响,发现单独添加1.22%的Al、1.22%的Si,或者复合添加了0.15%的Al和0.71%的Si后,9Cr2WVTa钢的耐蚀性显著提高,其原因在于Al、Si的添加,在合金内层氧化层中形成了Al和Si的氧化物,使内层氧化物更致密,有效地降低了钢中合金成分向外的扩散速率。合金成分对Fe基合金在液态合金中腐蚀行为的影响,主要在于相关元素是否有利于形成保护性的氧化层,从而降低合金的腐蚀速率。反之,若相关元素在Pb-Bi合金中具有较高的溶解度,则会因溶解扩散而加速腐蚀。在Fe基合金选材过程中,尤其要注意合金中的Ni含量。

2.2.4 溶解氧浓度

Balbaud等[34]的研究表明,在氧浓度(质量分数,全文同)低于10‒9%的低氧浓度条件下,不锈钢在液态Pb-Bi合金中主要发生溶解腐蚀;在氧浓度接近其溶解度极限的高氧浓度条件下,不锈钢材料主要发生氧化腐蚀。田书建等[35]研究了15-15Ti钢在550 ℃不同氧浓度的液态Pb-Bi合金中的腐蚀行为,发现在氧浓度为10‒6%的条件下腐蚀2000 h后,试样表面由Fe3O4/(Fe,Cr)3O4双层氧化膜组成,在氧浓度为10‒7%和10‒8%的条件下,试样主要发生溶解腐蚀,样品表面可见液态Pb-Bi向钢基体渗透,与上述研究结果一致。Hojna等[36]对T91钢在不同氧含量的液态Pb-Bi合金中的断裂机制进行了研究,也表明在(3×10‒7)%~ (6×10‒6)%的中高氧浓度条件下,试样表面形成了保护性氧化层。此时,只有在大于拉伸强度的应力条件才会导致试样表面产生裂纹。Martinelli等[37]研究了纯铁和T91钢在极低溶解氧浓度下的液态Pb-Bi合金中的腐蚀行为,在静态和流动的Pb-Bi合金中均发生了溶解腐蚀,腐蚀程度随腐蚀时间的增加而增大。显然,氧浓度的增加促进了不锈钢中Fe、Cr等元素与液态Pb-Bi合金中O元素的氧化反应,形成了保护性氧化膜,可在一定程度上减缓腐蚀。因此,实际工况下,液态合金中的氧浓度为该温度下的饱和氧浓度,有利于延长Fe基合金的使用寿命。

2.2.5 液态Pb-Bi合金的流动速率

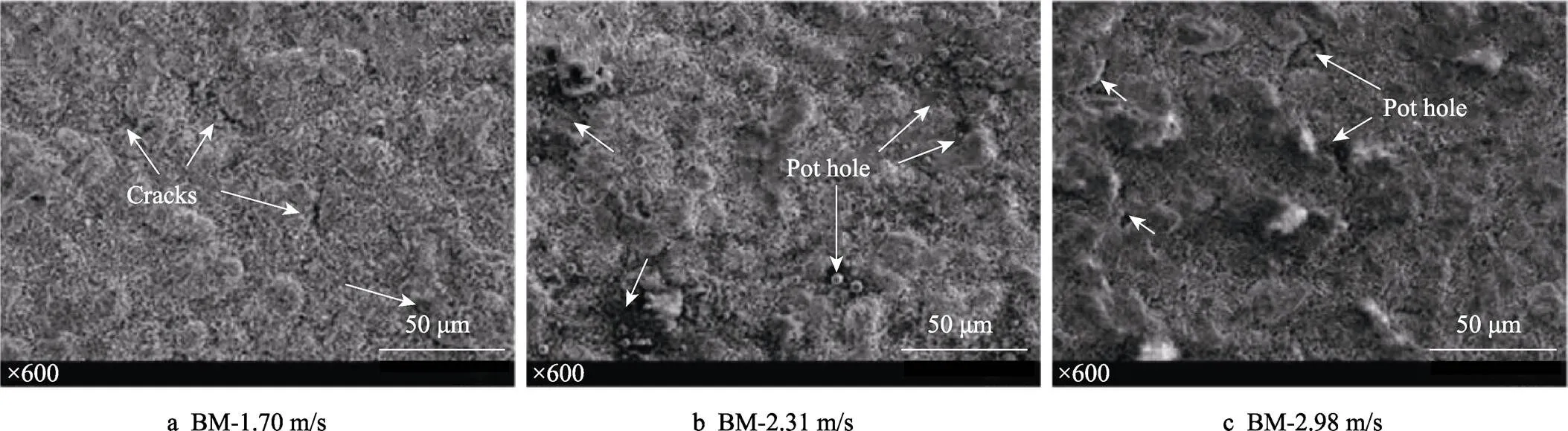

增大液态Pb-Bi合金的流动速率会加快腐蚀试样基体表面的传质速率,加速不锈钢材料中合金成分在液态Pb-Bi合金中的溶解和扩散。同时,高流速的液态Pb-Bi合金会对材料表面产生较大冲刷,导致冲蚀。Chen等[38]研究了CLAM钢及其焊缝在动态Pb-Bi合金中的腐蚀行为,如图8所示。由图8可知,相对流速为1.7 m/s时,CLAM钢基体表面存在很多块状团粒结构和裂纹,开始出现冲蚀现象;相对流速增至2.31 m/s时,试样表面因部分团粒脱落而出现腐蚀坑;而当相对流速增至2.98 m/s时,试样表面大部分团粒剥落。显然,相对流速的增加促进了冲蚀的发生[39],加速了材料失效。由于动态条件下的液态金属腐蚀机制与静态条件下存在显著差异,相关动态实验的开展是未来的重点研究方向。

图8 CLAM钢在不同腐蚀流速下的表面形貌[38]

3 材料的表面防护技术

材料的表面处理与改性和氧浓度的测量与控制,是目前国内外研究和应用比较广泛的两种表面防护技术手段。此外,添加抑制剂或除氧剂等方法也有研究报道。

3.1 材料的表面处理与改性

材料的表面处理与改性是目前提高不锈钢材料在液态Pb-Bi合金中耐蚀性的有效方式之一,主要是在材料表面涂覆防护涂层或表面合金化[40]。

3.1.1 表面涂覆防护涂层

目前研究的防护涂层主要为金属涂层及陶瓷涂层,金属涂层主要为铝化物涂层[41],陶瓷涂层包括氧化物陶瓷及氮化物陶瓷等。

金属涂层由于其良好的耐高温、耐腐蚀、热稳定性及优良的金属延展性,被广泛应用于高温防护涂层。以铝化物为代表的高温防护涂层,可在高温下形成氧化铝而为基体提供良好的防护。陈小强[41]在CLAM钢表面制备了蒸发镀铝涂层,在550 ℃的液态Pb-Bi合金中腐蚀500 h后,涂层无腐蚀减薄,表现出较好的耐腐蚀性能,涂层表面形貌几乎保持原始状态。Deloffre等[42]研究了镀铝的316L和T91不锈钢在500 ℃的低氧浓度液态Pb-Bi中的腐蚀行为,未观察到试样质量变化和涂层形貌变化。杨焜等[43]、董伟伟等[44]制备了耐高温液态Pb-Bi合金腐蚀的FeCrAlY涂层,在液态Pb-Bi合金中表现出良好的耐蚀性。

陶瓷涂层中,利用热喷涂与激光熔覆法制备的复合陶瓷是目前的研究热点。农毅等[17]采用火焰热喷涂-激光原位反应复合工艺,在CLAM钢表面制备出了组织致密、与基体结合紧密的Al2O3-TiO2复相涂层,Al2O3等氧化物硬质陶瓷相弥散分布在涂层中,起到弥散强化的作用。在500 ℃的液态Pb-Bi合金中动态腐蚀2000 h后,如图9所示,涂层表面仍保持完好,未发现Pb-Bi合金的腐蚀渗透,有效地保护了CLAM钢基体,而CLAM钢基材表面则出现较多的疏松多孔的颗粒状腐蚀产物。蒋艳林等[45]采用热喷涂-激光熔覆法在304、CLAM钢基体上制备了CrFeA1Ti复合涂层,在基体表面形成了一层Cr2O3、Al2O3、TiO2和致密度高的FeCr2O4等复合陶瓷氧化膜。在液态Pb-Bi合金中腐蚀后,CrFeA1Ti复合涂层对基体起到了良好的防护作用,试样的耐蚀性明显提高。樊丁等[46]在304不锈钢表面激光熔覆的FeNiCrAl涂层也达到了同样的保护效果。

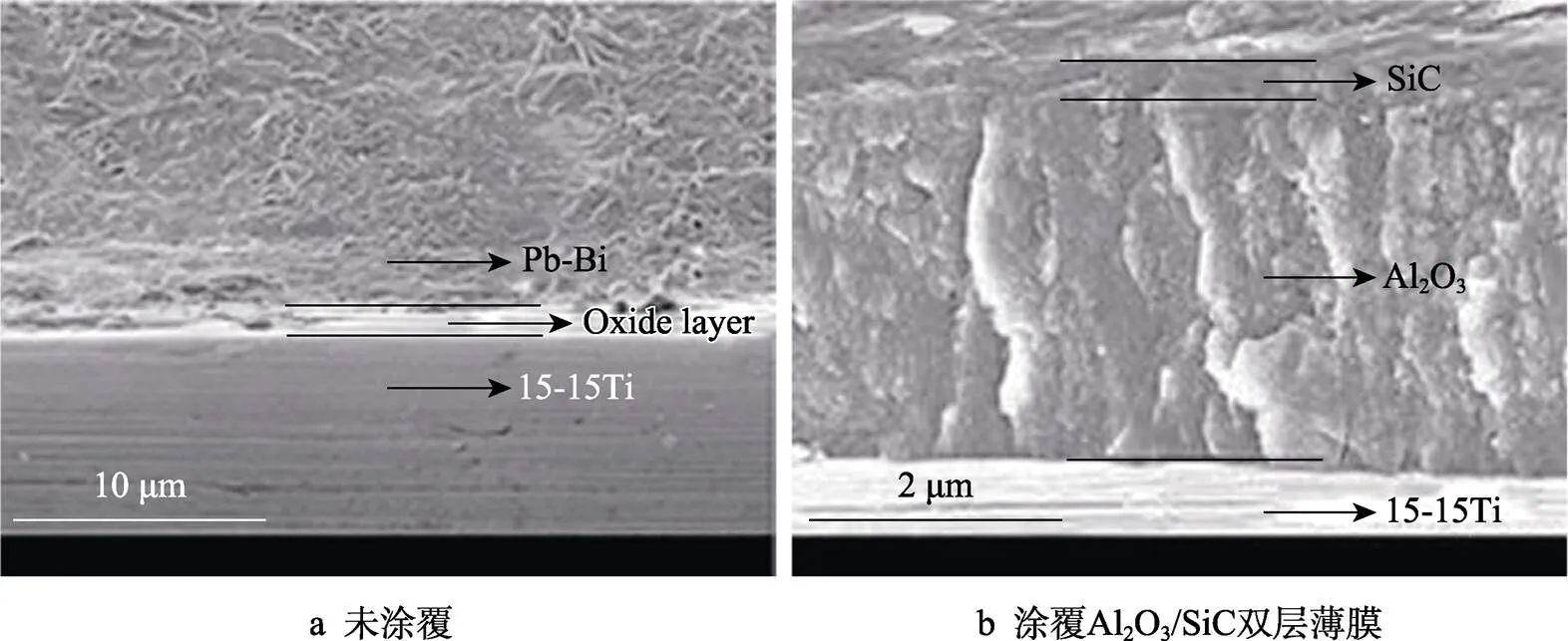

除了氧化物陶瓷,碳化物及氮化物陶瓷也在Pb-Bi合金中表现出良好的耐蚀性。Li等[47]在15-15Ti钢表面通过磁控溅射法制备了Al2O3/SiC双层薄膜,并对其耐腐蚀行为进行了分析。如图10所示,在 500 ℃的液态Pb-Bi合金中腐蚀500 h后,未涂覆的15-15Ti钢基体表面形成了疏松的Fe3O4氧化层(厚度约为1 μm),不能对基体有效防护;涂覆了Al2O3/ SiC双层薄膜的15-15Ti钢表面未出现氧化层。显然,该涂层明显提高了15-15Ti钢的耐液态Pb-Bi合金腐蚀性。他们还研究了表面涂覆Ti/TiN/SiC功能梯度薄膜的15-15Ti钢在液态Pb-Bi合金中的腐蚀行为[48],也得到了类似结果。同时,Ti/TiN缓冲层有效降低了SiC薄膜与钢基体间的内应力,提高了膜基结合力。

图9 腐蚀2000 h后试样表面的SEM形貌[17]

图10 15-15Ti钢在500 ℃液态Pb-Bi合金中腐蚀500 h后的断面形貌[47]

通过在材料表面制备Al2O3、Cr2O3等金属氧化物涂层,SiC等碳化物涂层及其复合涂层,能够隔绝不锈钢基体与液态Pb-Bi合金的直接接触,有效提高材料的耐蚀性。金属涂层主要是在服役过程中发生反应形成保护性的氧化层,而保证基体材料不被腐蚀。在防护涂层的选取上,还需要考虑涂层与基体膨胀系数的匹配情况,避免因残余应力集中造成涂层的局部腐蚀而提前失效。另外,实际服役的管道主要是管道内壁受到液态金属的侵蚀,因此在设计相应的涂层时,需要考虑是否便于管道内壁施工来制备相应的涂层。

3.1.2 材料的预处理

此外,材料的预处理也会提高其耐蚀性。雷曼等[49]、Lu等[50]利用表面机械轧制技术对9Cr2WVTa不锈钢进行了表面纳米化,并对该试样进行了预氧化处理。在550 ℃的液态Pb-Bi合金中腐蚀500 h后,未经预氧化的试样腐蚀深度约为12.8 μm,而预氧化后的试样表面无氧化层和溶解腐蚀现象,其耐蚀性明显提高,这与预氧化形成的氧化层使钢中的合金元素和液态Pb-Bi合金中的氧扩散率降低有关。岳加佳等[51]对CLAM在180 ℃、饱和氧浓度的液态Pb-Bi合金中进行了80 h的预腐蚀,在试样表面预先形成一层致密的Fe3O4氧化膜,有效降低了液态Pb-Bi合金对基体的腐蚀速度与深度。预氧化处理可在不锈钢基体表面预先形成致密的保护性氧化层,能够阻碍或减缓氧化腐蚀的发生。在实际的管材使用前可对其进行预氧化处理,从而提高管材的服役寿命。

3.2 氧浓度的测量与控制

将液态Pb-Bi合金中的溶解氧浓度控制在既保证在不锈钢材料表面可形成稳定的连续氧化层,又不会形成PbO等氧化物杂质的范围内,是提高不锈钢材料耐液态Pb-Bi合金腐蚀性的另一种有效措施。一般情况下,氧浓度上限选择为液态Pb-Bi合金中的溶解氧浓度达到饱和状态,以避免PbO的形成;氧浓度下限选择为能够在不锈钢材料表面形成Fe3O4氧化层,以避免不锈钢溶解,减缓溶解腐蚀和氧化腐蚀的进行。一般选择高氧浓度条件,以促进保护性氧化膜的生成[52]。

目前,氧浓度的控制方法主要有气相氧控法和固相氧控法两种[53]。常海龙[54]对液态铅铋合金中的氧控实验装置进行了研究,研发成功了可调节不同比例与流量的气相氧控系统,主要有Ar-H2、Ar-O2或Ar-H2-H2O等混合气体,同时设计研制了屏蔽泵、氧传感器等试验装置,进而实现了氧浓度的测量与控制。王艳青[55]研制了高温液态铅铋合金氧传感器,并进行了信号准确性、响应性及稳定性测试。结果表明,在500 ℃以上的液态Pb-Bi合金中,自制的Bi/Bi2O3和Pt/air氧传感器的响应性好,能较快测定其氧浓度变化,且相对误差为±10%,并能保证至少100 h的稳定工作时间。虽然在氧浓度的控制上取得了一定成果,但是,目前的氧控技术研究多数针对各影响因素分别进行实验研究,与铅铋反应堆的实际运行工况存在一定差异,需进一步深入开展核环境下氧浓度的控制。

4 总结与展望

核电站常用不锈钢材料在液态Pb-Bi合金中的腐蚀机制主要有溶解腐蚀、氧化腐蚀、晶界脆化和冲蚀与磨蚀,其腐蚀程度与腐蚀时间、温度、合金成分、液态Pb-Bi合金中的溶解氧浓度及流动速率等密切相关。腐蚀时间的延长和腐蚀温度的升高,加剧了不锈钢在液态Pb-Bi合金中的腐蚀程度;合金成分根据其在液态Pb-Bi合金中的优先溶解或发生氧化反应,而加速或减缓液态金属腐蚀;溶解氧浓度的增加会使溶解腐蚀转变为氧化腐蚀,促进合金基体表面形成保护性氧化层而保护基体;而流速的增加则导致冲蚀与磨蚀现象。为了提高材料在液态Pb-Bi合金中的耐蚀性,一方面,在不锈钢材料表面制备合适的涂层,避免Fe基合金基体与液态Pb-Bi合金直接接触;另一方面,可通过实时测量液态Pb-Bi合金中的溶解氧量,控制合金的腐蚀速率在合适范围。此外,可以考虑通过预氧化处理或者添加氧化剂等方法来提高合金的耐蚀性。

在Fe基合金的选材上,在保障合金抗高温蠕变的前提下,如何减少合金中的Ni含量是选材时需要重点考虑的。在模拟液态金属腐蚀实验中,液流冲刷、杂质颗粒磨损等动态腐蚀因素对Fe基合金失效行为的影响,也是未来需要重点研究的。而在设计合理的防护涂层时,如何保证涂层与基体长期稳定结合,避免涂层成分与合金基体在高温下发生互扩散,同时方便在管道内壁制备与维护,均是涂层设计过程中需要考虑的因素。

[1] 汪永平. 坚持核安全观和新发展理念规划推进核电安全高效发展[J]. 中国核电, 2018, 11(1): 75-79.

WANG Yong-ping. Adhering to China's Nuclear Safety Outlook and New Development Concept, and Planning for and Promoting the Safe and Efficient Development of Nuclear Power[J]. China Nuclear Power, 2018, 11(1): 75-79.

[2] 杨金凤. “十三五”之思: 核能大国的安全挑战[J]. 中国核工业, 2017(5): 14-17.

YANG Jin-feng. Thoughts of “ the 13th Five-Year Plan : Security Challenges for Nuclear Power Countries[J]. China Nuclear Industry, 2017(5): 14-17.

[3] RUBBIA C, RUBIO J A, BUONO S, et al. Conceptual design of a Fast Neutron Operated High Power Energy Amplifier[M]. Geneva: European organization for Nuclear Research, 1995.

[4] 徐雅晨, 亢方亮, 盛选禹. 加速器驱动次临界系统(ADS)及其散裂靶的研究现状[J]. 核科学与技术, 2016, 4(3): 88-97.

XU Y C, KANG F L, SHENG X Y. Study on the Development of Accelerator Driven System (ADS) and Its Spallation Target[J]. Nuclear Science and Technology, 2016, 4(3): 88-97.

[5] POPA-SIMIL L. Micro-Structured Nuclear Fuel and Novel Nuclear Reactor Concepts for Advanced Power Production[J]. Progress in Nuclear Energy, 2008, 50(2-6): 539-548.

[6] SHAMARDIN V K, ABRAMOVA M M, BULANOVA T M, et al. Stability of the Structure and Properties of an Ultrafine-Grained Cr-Ni Steel Irradiated with Neutrons in Nuclear Reactor Core Conditions[J]. Materials Science and Engineering: A, 2018, 712: 365-372.

[7] HUANG Qun-ying, GAO Sheng, ZHU Zhi-qiang, et al. Progress in Compatibility Experiments on Lithium-Lead with Candidate Structural Materials for Fusion in China[J]. Fusion Engineering and Design, 2009, 84(2-6): 242-246.

[8] 鞠娜. 不锈钢在550 ℃铅铋共晶合金中腐蚀行为的研究[D]. 镇江: 江苏大学, 2019.

JU Na. Research on the Corrosion Behavior of Stainless Steel in Lead Bismuth Eutectic Alloy at 550 ℃[D]. Zhenjiang: Jiangsu University, 2019.

[9] 桑静. CLAM钢和不锈钢焊接接头在液态Pb-Bi合金中的腐蚀行为研究及流速模拟[D]. 镇江: 江苏大学, 2015.

SANG J. The Study on Corrosion Behavior of CLAM Steel and Stainless Steels Weldment in Liquid Lead Bismuth Eutectic Alloy and Flow Simulation[D]. zhenjiang: Jiangsu University, 2015.

[10] 鲁艳红, 宋元元, 陈胜虎, 等. Al和Si对9Cr2WVTa钢力学性能及耐Pb-Bi腐蚀性能的影响[J]. 金属学报, 2016, 52(3): 298-306.

LU Yan-hong, SONG Yuan-yuan, CHEN Sheng-hu, et al. Effects of Al and Si on Mechanical Properties and Corrosion Resistance in Liquid Pb-Bi Eutectic of 9Cr2WVTa Steel[J]. Acta Metallurgica Sinica, 2016, 52(3): 298-306.

[11] GB/T 20878—2007, 不锈钢和耐热钢牌号及化学成分[S].

GB/T 20878—2007, Stainless and Heat-Resisting Steels— Designation and Chemical Composition[S].

[12] LAMBRINOU K, CHARALAMPOPOULOU E, VAN DER DONCK T, et al. Dissolution Corrosion of 316L Austenitic Stainless Steels in Contact with Static Liquid Lead-Bismuth Eutectic (LBE) at 500 ℃[J]. Journal of Nuclear Materials, 2017, 490: 9-27.

[13] 田书建, 张建武. 316L和T91不锈钢在550 ℃静态铅铋合金中的腐蚀行为[J]. 中国科学技术大学学报, 2015, 45(9): 751-756.

TIAN Shu-jian, ZHANG Jian-wu. Corrosion Behavior of 316L and T91 Steels in Stagnant Lead-Bismuth Eutectic at 550 ℃[J]. Journal of University of Science and Technology of China, 2015, 45(9): 751-756.

[14] 许咏丽, 龙斌. ADS结构材料在液态Pb-Bi合金中的腐蚀[J]. 原子能科学技术, 2003, 37(4): 325-333.

XU Yong-li, LONG Bin. Corrosion Behavior of Materials in Liquid Pb-Bi Eutectic[J]. Atomic Energy Science and Technology, 2003, 37(4): 325-333.

[15] RIVAI A K, PANITRA M, HEINZEL A. Nano-Channels Early Formation Investigation on Stainless Steel 316Ti after Immersion in Molten Pb-Bi[J]. Makara Journal of Technology, 2017, 21(1): 13.

[16] 时健, 刘峰, 王望根, 等. ADS候选材料在静态液态Pb-Bi合金中的腐蚀行为[J]. 热加工工艺, 2016, 45(20): 93-96.

SHI Jian, LIU Feng, WANG Wang-gen, et al. Corrosion Behavior of ADS Candidate Materials in Stagnant Pb-Bi Alloy[J]. Hot Working Technology, 2016, 45(20): 93-96.

[17] 农毅. Al2O3-TiO2复相涂层制备及其LBE动态腐蚀性能研究[D]. 衡阳: 南华大学, 2017.

NONG Yi. Study on the Preparation of Al2O3-TiO2Multiphase Coating and Its Corrosion Resistance in Flowing LBE[D]. Hengyang: University of South China, 2017.

[18] MARTINELLI L, BALBAUD-CÉLÉRIER F, TERLAIN A, et al. Oxidation Mechanism of a Fe-9Cr-1Mo Steel by Liquid Pb-Bi Eutectic Alloy (Part I)[J]. Corrosion Science, 2008, 50(9): 2523-2536.

[19] MARTINELLI L, BALBAUD-CÉLÉRIER F, TERLAIN A, et al. Oxidation Mechanism of a Fe-9Cr-1Mo Steel by Liquid Pb-Bi Eutectic Alloy (Part Ⅱ)[J]. Corrosion Science, 2008, 50(9): 2537-2548.

[20] MARTINELLI L, BALBAUD-CÉLÉRIER F, TERLAIN A, et al. Oxidation Mechanism of a Fe-9Cr-1Mo Steel by Liquid Pb-Bi Eutectic Alloy (PartⅢ)[J]. Corrosion Science, 2008, 50(9): 2549-2559.

[21] 陈建伟, 吴庆生, 李京, 等. 包壳材料316Ti在液态铅铋中的腐蚀氧化层分析[J]. 原子能科学技术, 2015, 49(S1): 187-193.

CHEN Jian-wei, WU Qing-sheng, LI Jing, et al. Analysis on Corrosion Oxidation of 316Ti Cladding Material in Liquid Lead-Bismuth Environment[J]. Atomic Energy Science and Technology, 2015, 49(S1): 187-193.

[22] 刘坚. 铁素体/马氏体耐热钢与铅铋共晶相容性研究[D]. 北京: 中国科学院大学, 2016.

LIU Jian. Study of Compatibility of Ferritic/Martensitic Materials with Liquid LBE[D]. Beijing: University of Chinese Academy of Sciences, 2016.

[23] PRORIOL SERRE I, VOGT J B. Liquid Metal Embrittlement Sensitivity of the T91 Steel in Lead, in Bismuth and in Lead-Bismuth Eutectic[J]. Journal of Nuclear Materials, 2020, 531: 152021.

[24] 吴宜灿, 黄群英, 柏云清, 等. 液态铅铋回路设计研制与材料腐蚀实验初步研究[J]. 核科学与工程, 2010, 30(3): 238-243.

WU Yi-can, HUANG Qun-ying, BAI Yun-qing, et al. Preliminary Experimental Study on the Corrosion of Structural Steels in Liquid Lead Bismuth Loop[J]. Chinese Journal of Nuclear Science and Engineering, 2010, 30(3): 238-243.

[25] KONDO M, TAKAHASHI M, SUZUKI T, et al. Metallurgical Study on Erosion and Corrosion Behaviors of Steels Exposed to Liquid Lead-Bismuth Flow[J]. Journal of Nuclear Materials, 2005, 343(1-3): 349-359.

[26] ZHANG Yu-tuo, DONG Hong, WANG Pei, et al. Compatibility of T91 Steel with Liquid Pb-Bi Eutectic Alloy at 450 ℃[J]. China Foundry, 2014, 11(3): 197-200.

[27] SAPUNDJIEV D, DYCK S V, BOGAERTS W. Liquid Metal Corrosion of T91 and A316L Materials in Pb-Bi Eutectic at Temperatures 400-600 ℃[J]. Corrosion Science, 2006, 48(3): 577-594.

[28] TSISAR V, SCHROER C, WEDEMEYER O, et al. Long- Term Corrosion of Austenitic Steels in Flowing LBE at 400 ℃ and 10–7 Mass% Dissolved Oxygen in Comparison with 450 and 550 ℃[J]. Journal of Nuclear Materials, 2016, 468: 305-312.

[29] ZHANG Jin-suo, LI Ning, CHEN Y, et al. Corrosion Behaviors of US Steels in Flowing Lead-Bismuth Eutectic (LBE)[J]. Journal of Nuclear Materials, 2005, 336(1): 1-10.

[30] RIVAI A K, TAKAHASHI M. Corrosion Investigations of Al-Fe-Coated Steels, High Cr Steels, Refractory Metals and Ceramics in Lead Alloys at 700 ℃[J]. Journal of Nuclear Materials, 2010, 398(1-3): 146-152.

[31] CIONEA C, ABAD M D, AUSSAT Y, et al. Oxide Scale Formation on 316L and FeCrAl Steels Exposed to Oxygen Controlled Static LBE at Temperatures up to 800 ℃[J]. Solar Energy Materials and Solar Cells, 2016, 144: 235-246.

[32] YAMAKI E, GINESTAR K, MARTINELLI L. Dissolution Mechanism of 316L in Lead-Bismuth Eutectic at 500 ℃[J]. Corrosion Science, 2011, 53(10): 3075-3085.

[33] KURATA Y, FUTAKAWA M, KIKUCHI K, et al. Corrosion Studies in Liquid Pb-Bi Alloy at JAERI: R & D Program and First Experimental Results[J]. Journal of Nuclear Materials, 2002, 301(1): 28-34.

[34] BALBAUD-CÉLÉRIER F, MARTINELLI L, TERLAIN A, et al. High Temperature Corrosion of Steels in Liquid Pb-Bi Alloy[J]. Materials Science Forum, 2004, 461-464: 1091-1098.

[35] 田书建. T91和15-15Ti钢在500 ℃液态铅铋合金氧控条件下腐蚀行为与机理研究[D]. 合肥: 中国科学技术大学, 2016.

TIAN Shu-jian. Corrosion Behavior and Mechanism of T91 and 15-15Ti Steels in Liquid Lead-Bismuth Eutectic under Oxygen Control at 500 ℃[D]. Hefei: University of Science and Technology of China, 2016.

[36] HOJNA A, DI GABRIELE F, CHOCHOLOUSEK M, et al. Initiation of LME Crack in Ferritic Martensitic Steel in Liquid Lead-Bismuth[J]. Journal of Nuclear Materials, 2018, 511: 459-472.

[37] MARTINELLI L, GINESTAR K, BOTTON V, et al. Corrosion of T91 and Pure Iron in Flowing and Static Pb-Bi Alloy between 450 ℃ and 540 ℃: Experiments, Modelling and Mechanism[J]. Corrosion Science, 2020, 176: 108897.

[38] CHEN Gang, LEI Yu-cheng, ZHU Qiang, et al. Corrosion Behavior of CLAM Steel Weld Bead in Flowing Pb-Bi at 550 ℃[J]. Journal of Nuclear Materials, 2019, 515: 187-198.

[39] 陈钢. CLAM钢母材和焊缝在550 ℃液态铅铋合金中的腐蚀机制研究[D]. 镇江: 江苏大学, 2019.

CHEN Gang. Study on Corrosion Mechanism of CLAM Steel and Weld Bead in Liquid Pb-Bi at 550 ℃[D]. Zhenjiang: Jiangsu University, 2019.

[40] 蒋艳林. CrFeAITi涂层抗高温氧化性及耐铅铋合金腐蚀性研究[D]. 衡阳: 南华大学, 2015.

JIANG Yan-lin. Study on High Temperature Oxidation Resistance and Corrosion Resistance in Liquid LBE of CrFeAlTi Coatings[D]. Hengyang: University of South China, 2015.

[41] 陈小强. 耐液态铅铋腐蚀铝化物涂层制备及其性能研究[D]. 北京: 中国科学院大学, 2013.

CHEN Xiao-qiang. Preparation and Characterization of Aluminide LBE Corrosion Resistance Coatings[D]. Beijing: University of Chinese Academy of Sciences, 2013.

[42] DELOFFRE P, BALBAUD-CÉLÉRIER F, TERLAIN A. Corrosion Behaviour of Aluminized Martensitic and Austenitic Steels in Liquid Pb-Bi[J]. Journal of Nuclear Materials, 2004, 335(2): 180-184.

[43] 杨焜, 刘敏, 邓子谦, 等. 一种耐液态铅铋合金腐蚀涂层及其制备方法: CN108866471B[P]. 2020-08-04.

Yang kun, liu min, deng zi-hui, 等. Liquid-State Lead Bismuth Alloy Corrosion Resisting Coating Layer and Preparation Method Thereof: CN108866471B[P]. 2020-08-04.

[44] 董伟伟, 王庆胜, 王爱国, 等. 一种耐高温液态铅或铅铋腐蚀的FeCrAlY涂层及其制备方法: CN111020500A[P]. 2020-04-17.

DONG Wei-wei, WANG Qing-sheng, WANG Ai-guo, et al. FeCrAlY Coating Resistant to High-Temperature Liquid Lead or Lead Bismuth Corrosion and Preparation Method Thereof: CN111020500A[P]. 2020-04-17.

[45] 蒋艳林, 邱长军, 刘赞. CrFeAlTi复合涂层抗高温氧化及耐铅铋合金腐蚀性能[J]. 中国表面工程, 2015, 28(2): 84-89.

JIANG Yan-lin, QIU Chang-jun, LIU Zan. High-Temperature Oxidation Resistance and Corrosion Resistance of CrFeAlTi Composite Coatings[J]. China Surface Engineering, 2015, 28(2): 84-89.

[46] 樊丁, 刘红涛, 张建斌, 等. 304不锈钢表面激光熔覆FeNiCrAl涂层的研究[J]. 应用激光, 2010, 30(4): 304-309.

FAN Ding, LIU Hong-tao, ZHANG Jian-bin, et al. Research of Laser Cladding FeNiCrAl Coating on 304 Stainless Steel[J]. Applied Laser, 2010, 30(4): 304-309.

[47] LI He-qin, BAI Pei-wen, LIN Zhi-wei, et al. Corrosion Resistance in Pb-Bi Alloy of 15-15Ti Steel Coated with Al2O3/SiC Bilayer Thin Films by Magnetron Sputtering[J]. Fusion Engineering and Design, 2017, 125: 384-390.

[48] 柏佩文, 李合琴, 林志伟, 等. 15-15Ti钢上Ti/TiN/SiC薄膜的制备及耐铅铋合金腐蚀性能研究[J]. 合肥工业大学学报(自然科学版), 2019, 42(2): 200-205.

BAI Pei-wen, LI He-qin, LIN Zhi-wei, et al. Preparation of Ti/TiN/SiC Thin Films on 15-15Ti Steel and Corrosion Resistance to Pb-Bi Alloys[J]. Journal of Hefei University of Technology (Natural Science), 2019, 42(2): 200-205.

[49] 雷曼, 董伟伟, 方晓东, 等. Al、(Al,Si)涂层的制备及其在550 ℃液态铅铋合金中的防腐蚀性能研究[J]. 核科学与工程, 2018, 38(3): 499-505.

LEI Man, DONG Wei-wei, FANG Xiao-dong, et al. Preparation of Aluminum and (Aluminum, Silicon) Coatings and Study of the Coatings Anti-Corrosion Properties in 550 ℃ Liquid Lead-Bismuth Eutectic[J]. Nuclear Science and Engineering, 2018, 38(3): 499-505.

[50] LU Y H, WANG Z B, SONG Y Y, et al. Effects of Pre-Formed Nanostructured Surface Layer on Oxidation Behaviour of 9Cr2WVTa Steel in Air and Liquid Pb-Bi Eutectic Alloy[J]. Corrosion Science, 2016, 102: 301-309.

[51] 岳加佳, 雷玉成, 路言, 等. 预腐蚀对CLAM钢在Pb-Bi共晶合金中的腐蚀行为影响的研究[J]. 热加工工艺, 2017, 46(2): 70-73.

YUE Jia-jia, LEI Yu-cheng, LU Yan, et al. Research on Effect of Pre-Corroding on Corrosion Behavior of CLAM Steel in Lead-Bismuth Liquid Eutectic Alloy[J]. Hot Working Technology, 2017, 46(2): 70-73.

[52] 张敏. 液态铅铋合金气相氧控关键影响因素研究[D]. 合肥: 中国科学技术大学, 2013.

ZHANG Min. Main Influence Factors of Gas-Phase Oxygen Control in Liquid Lead-Bismuth Eutectic[D]. Hefei: University of Science and Technology of China, 2013.

[53] 杜晓超. 液态金属中的固态氧控与相关问题研究[D]. 北京: 华北电力大学(北京), 2017.

DU Xiao-chao. Research on Solid Phase Oxygen Control in Liquid Metal and Related Issues[D]. Beijing: North China Electric Power University, 2017.

[54] 常海龙. 控氧液态铅铋合金实验装置研究[D]. 北京: 中国科学院大学(中国科学院近代物理研究所), 2018.

CHANG Hai-long. Study on the Experimental Device for Lead-Bismuth Eutectic Alloy with Oxygen Control[D]. Beijing: Institute of Physics, Chinese Academy of Sciences, 2018.

[55] 王艳青. 高温液态铅铋合金氧传感器研制与实验研究[D]. 合肥: 中国科学技术大学, 2014.

WANG Yan-qing. Development and Experiment of Oxygen Sensors in High Temperature Liquid LBE[D]. Hefei: University of Science and Technology of China, 2014.

Research Progress on Corrosion Behavior of Stainless Steel Used for Nuclear Power Plant in Liquid Pb-Bi Alloy

1,1,3,2,3,3

(1. Ningxia Institute of Science and Technology, Shizuishan 753000, China; 2. Xi'an Rare Metal Materials Institute Co., Ltd., Xi'an 710018, China; 3. Shenyang National Laboratory for Materials Science, Northeastern University, Shenyang 110819, China)

In nuclear power system, the stable operation of accelerator driven subcritical system (ADS) is restricted by liquid metal corrosion. The background of the stainless steel’s application in liquid Pb-Bi alloy is summarized in nuclear power. Thereafter, the corrosion behavior of stainless steel in liquid Pb-Bi alloy in recent years is mainly reviewed. The corrosion mechanism of stainless steel in liquid Pb-Bi alloy includes: (1) dissolution corrosion of stainless steel by preferential dissolution of Ni in liquid Pb-Bi alloy; (2) oxidation corrosion by the reaction of Fe, Cr in stainless steel with dissolved oxygen in liquid Pb-Bi alloy; (3) grain boundary embrittlement by preferential dissolution and diffusion through grain boundary; (4) erosion and abrasion by the flowing liquid Pb-Bi alloy in dynamic corrosion condition. The corrosion of stainless steel in liquid Pb-Bi alloy is affected by following factors: e.g. time, temperature, alloy composition in stainless steel, dissolved oxygen concentration and flowing rate of liquid Pb-Bi alloy. Meanwhile, the protection technique is summarized, including surface treatment and modification of stainless steel, precise controlling dissolved oxygen concentration in liquid alloy and so on. Finally, the future research focus of liquid metal corrosion and the preparation of protective coating are prospected.

liquid Pb-Bi alloy; corrosion behavior; corrosion mechanism; protection technique

TG172

A

1001-3660(2022)02-0144-12

10.16490/j.cnki.issn.1001-3660.2022.02.013

2020-12-10;

2021-07-27

2020-12-10;

2021-07-27

国家重点研发计划(2017YFB0306100)

Supported by the National Key R&D Program of China (2017YFB0306100)

高玉(1986—),女,硕士,讲师,主要研究方向为液态金属中的腐蚀与防护。

GAO Yu (1986—), Female, Master, Lecturer, Research focus: corrosion and protection in liquid metal.

余中狄(1990—),男,博士,工程师,主要研究方向为液态金属中的腐蚀与防护。

YU Zhong-di (1990—), Male, Doctor, Engineer, Research focus: corrosion and protection in liquid metal.

高玉, 于成涛, 余中狄, 等.核电站用不锈钢在液态Pb-Bi合金中的腐蚀行为研究进展[J]. 表面技术, 2022, 51(2): 144-155.

GAO Yu, YU Cheng-tao, YU Zhong-di, et al. Research Progress on Corrosion Behavior of Stainless Steel Used for Nuclear Power Plant in Liquid Pb-Bi Alloy[J]. Surface Technology, 2022, 51(2): 144-155.