聚合物基复合材料表面防护涂层的研究现状与展望

2022-03-03彭启清刘明黄艳斐马国政郭伟玲王海斗

彭启清,刘明,黄艳斐,马国政,郭伟玲,王海斗

研究综述

聚合物基复合材料表面防护涂层的研究现状与展望

彭启清a,b,刘明b,黄艳斐b,马国政b,郭伟玲b,王海斗a,b

(陆军装甲兵学院 a.机械产品再制造国家工程研究中心 b.装备再制造技术国防科技重点实验室,北京 100072)

聚合物基复合材料相比金属等传统材料,其耐高温性能、抗固体颗粒冲蚀磨损性能等不足,导致聚合物基复合材料在高新技术领域、高温磨损等复杂工况中的应用受到严重制约。研究表明,在聚合物基复合材料表面制备功能性防护涂层,是一种有效提高或改变复合材料表面性能的途径。在介绍聚合物基复合材料基本性能特点的基础上,系统总结梳理了热喷涂、冷喷涂和溶胶-凝胶法,共3类5种国内外在聚合物基复合材料表面制备功能防护涂层的表面技术。梳理总结了不同表面技术沉积聚合物基复合材料表面3类主要的防护涂层(耐高温涂层、抗固体颗粒冲蚀磨损涂层、导电涂层)的侧重点,如电弧喷涂、冷喷涂主要在聚合物基复合材料表面沉积金属涂层。通过全面对比分析各种技术制备涂层的机理、性能、优缺点,以及涂层的失效原因,指出如何保持基体预处理过程中的表面完整性、如何提高涂层与基体的结合强度、如何有效沉积陶瓷涂层等,既是聚合物基复合材料表面防护涂层研究工作中的关键技术问题,同时也是后续研究中的重点工作。

聚合物基复合材料;防护涂层;耐高温;抗冲蚀磨损;热喷涂;冷喷涂;溶胶-凝胶法

聚合物基复合材料(Polymer matrix composite,PMC)是以碳纤维、芳纶纤维、陶瓷颗粒等作为增强材料的一种高分子聚合物复合材料,相比金属等传统结构材料,具有比强度高、比模量高[1]、阻尼减振性能较好[2-3]、介电性能突出[4]、可设计性较强[5-7]等一系列突出的优点。自20世纪40年代出现以来,主要用于军事领域和航空航天领域,成为继铝、钢、钛之后,广泛使用的第四大航空结构材料,并逐渐向汽车、船舶、轨道交通等工业领域和体育用品、医疗器械等民生领域辐射[8]。现已证实,在飞机上大量使用聚合物基复合材料[9-15],可使整体结构减重20%~30%,成本下降30%~40%,燃油效率提高20%,因此聚合物基复合材料的用量已成为飞机先进性的一个重要标志[16]。

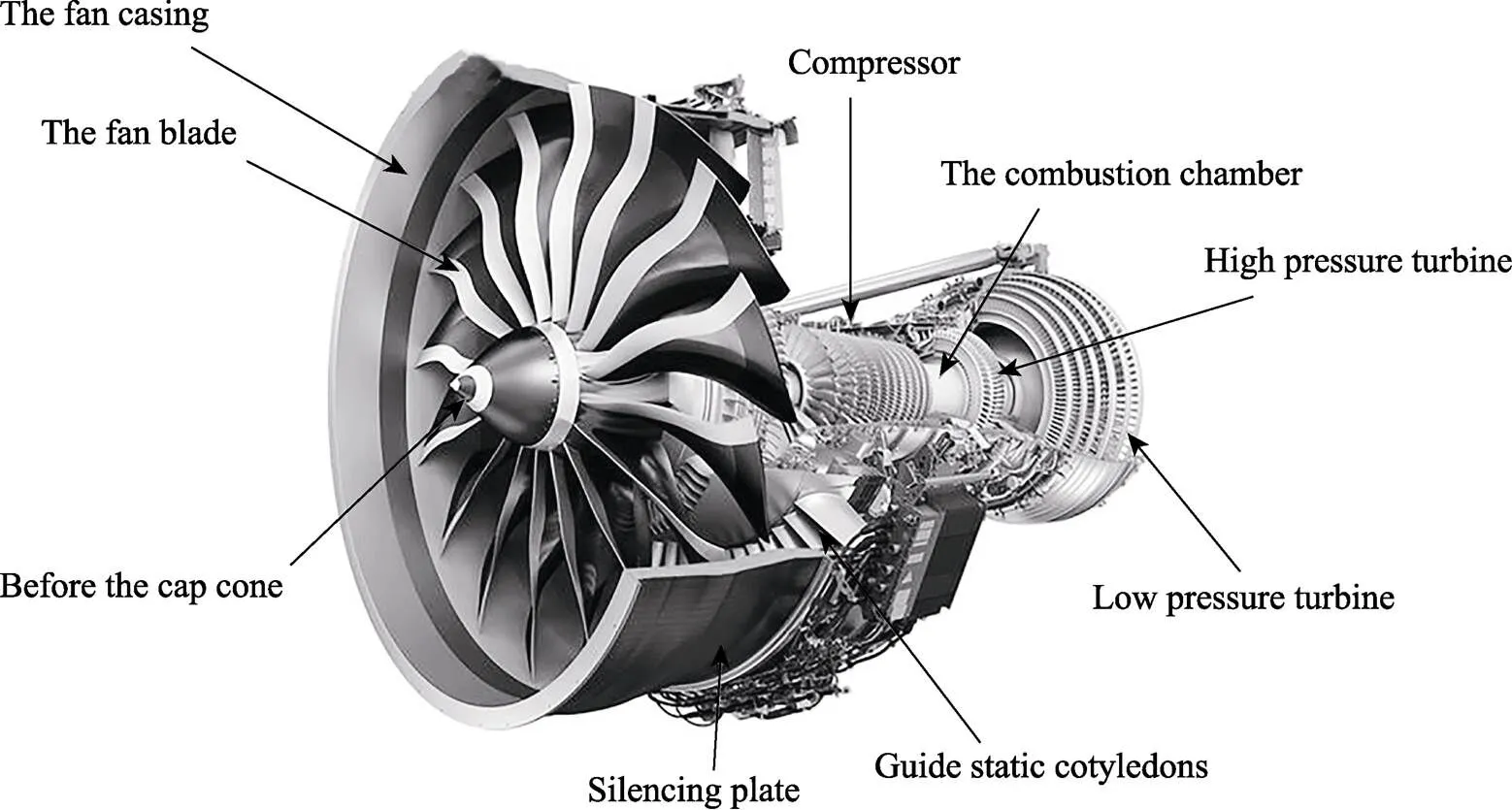

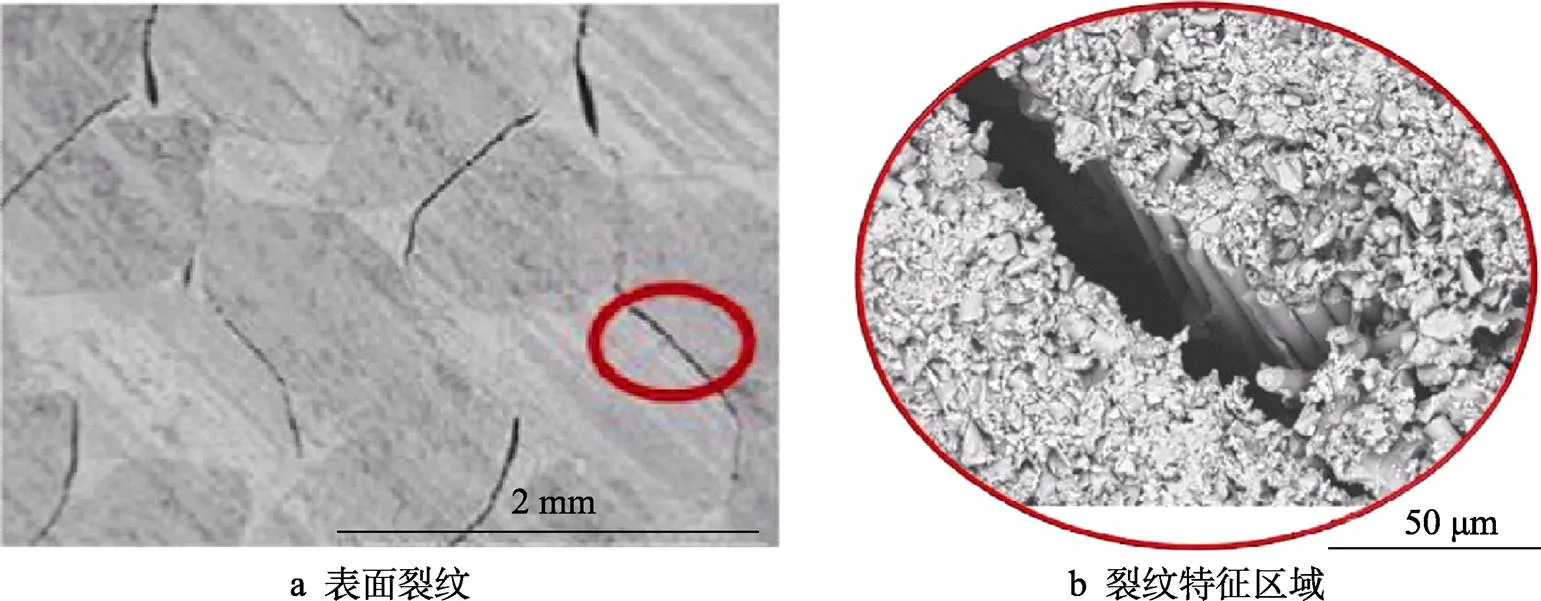

然而,大量研究表明,由于聚合物基复合材料的耐高温性能和抗固体颗粒冲蚀磨损性能相对较差[17-21],通常只用于制造发动机的风扇机匣、风扇叶片、反推力装置等冷端部件[22-24](图1)。即使采用不同的生产工艺,仍然不能解决复合材料耐热性差的问题[25],如将三维编织的碳纤维增强环氧树脂基复合材料加热至180 ℃时,表面将出现明显裂纹[26](图2),而氧气通过裂纹进一步作用,将加速复合材料的老化,使材料的力学性能急剧下降。此外,聚合物基复合材料在固化成型时,材料内部存在的残余热应力,也会促使其内部产生微裂纹[27];长期处于高温、热循环等工况下的复合材料,其力学性能、质损率、热膨胀系数等均会出现劣势发展[28-31]。因此,对于航空发动机而言,其工作载荷和高温环境更易引起复合材料的老化失效。

研究表明,若要制备耐高温能力更强的新型聚合物基复合材料,不仅在研制方面的难度极大,而且复合材料的使用成本也将随着使用温度的提高而急剧增加。因此,采用表面技术制备功能防护涂层,对聚合物基复合材料实施防护是解决问题的主要途径,国内外科研工作者也相继取得了显著成就,并证实采用热喷涂、冷喷涂、气相沉积、溶胶-凝胶、磁控溅射等表面技术,在聚合物基复合材料表面制备金属、陶瓷、聚合物等防护涂层,可有效提高材料的耐高温、耐冲蚀磨损等性能,扩大其使用范围和延长其使用寿命。

图1 航空发动机中应用聚合物基复合材料制造的冷端部件[10]

图2 碳纤维增强环氧树脂在180 ℃下的老化形貌[26]

综上所述,聚合物基复合材料一方面具有极其优异的综合性能,既可用于军事领域,实现武器装备的整体减重、提高战斗力,也可用于民生领域,促进产业模式的改革发展、提高经济性;另一方面,由于其本身存在的耐高温性能和抗固体颗粒冲蚀磨损性能差等不足,严重影响复合材料的使用寿命和在高温腐蚀等极端工况下的应用。因此,在其表面制备高性能防护涂层是提高其使用性能、延长其使用寿命、扩大其应用范围的有效途径。文中详细介绍了3类共5种用于聚合物基复合材料表面制备防护涂层的成熟技术,并分析了各技术的优势和不足;综合对比分析各种技术制备涂层的优缺点等,总结了聚合物基复合材料表面涂层成形的特点,指出了涂层制备中存在的关键技术难题和今后研究的重点发展方向,有望为从事聚合物基复合材料防护涂层研究、制备的科研工作者及工程人员提供参考。

1 热喷涂制备防护涂层

热喷涂是以火焰、电弧、等离子弧等为热源,将涂层原料(粉末、丝材、棒材)瞬间加热至熔化或熔融状态的同时,使粒子高速撞击基体,经铺展、冷却、堆垛而形成涂层的表面技术。目前,用于制备聚合物基复合材料表面防护涂层的热喷涂技术,主要有火焰喷涂、电弧喷涂和等离子喷涂。

1.1 火焰喷涂

火焰喷涂(包括普通火焰喷涂、超音速火焰喷涂、爆炸喷涂)是最早出现的一类热喷涂工艺,主要采用氧-乙炔(或其他可燃气体、液体)火焰作为热源,具有工艺操作简便、经济性好、设备组成简单等优点(图3)。但火焰喷涂温度较低(氧-乙炔火焰温度最高约为3200 ℃),涂层质量较差。如普通火焰喷涂粒子飞行速度低于200 m/s,导致涂层存在较高的孔隙率(10%~15%),涂层的内聚强度及与基体的结合强度下降。相对于普通火焰喷涂,超音速火焰喷涂(HVOF)使粒子具有更高的动能(粒子的飞行速度提高至300 m/s以上),从而使粒子在撞击基体时铺展得更加充分,可提高涂层的质量与结合强度。

图3 火焰喷涂示意图

由于火焰喷涂的温度相对较低,因而在早期研究中,火焰喷涂被作为在易发生高温分解的聚合物基复合材料表面制备涂层的重要技术手段。

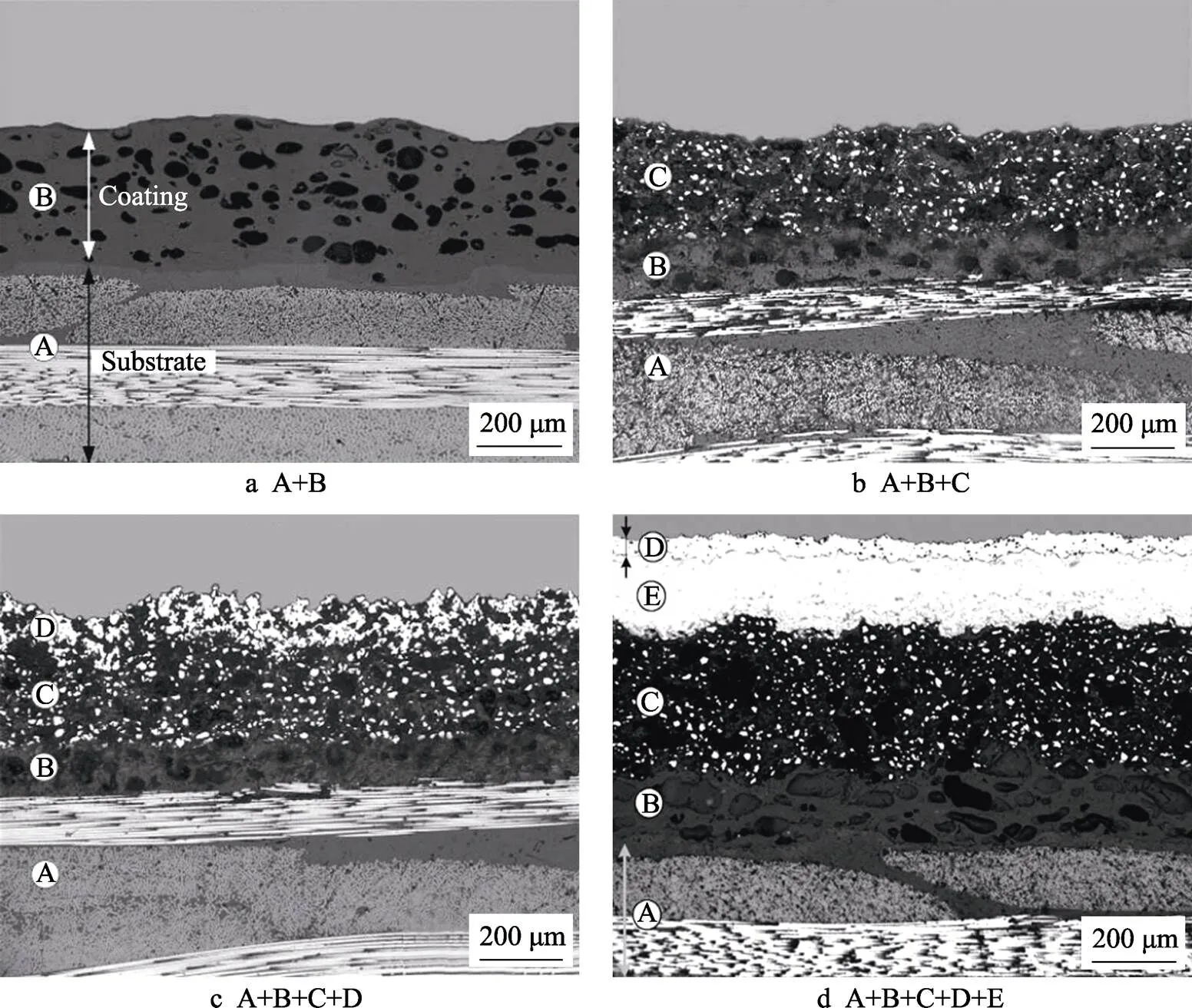

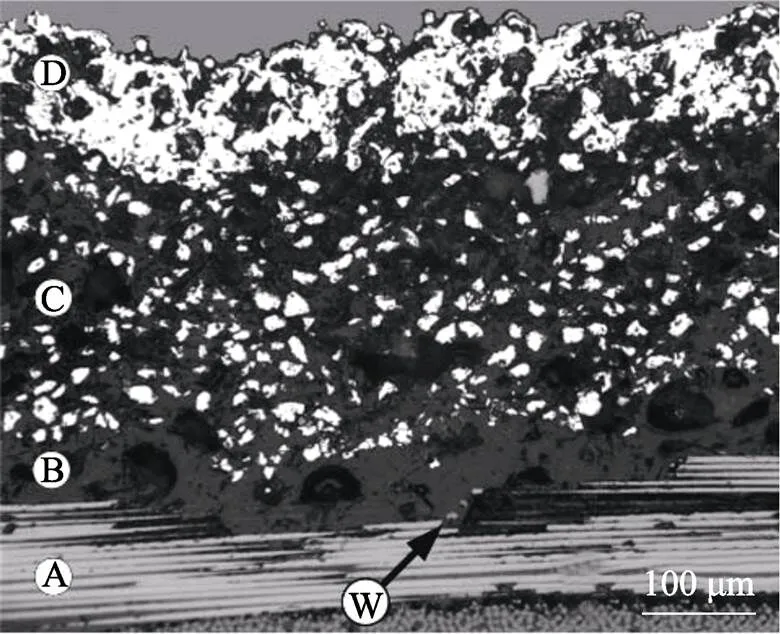

M. Ivosevic等[32-36]对提高涡轮发动机气流通道中的聚合物基复合材料的表面抗固体颗粒冲蚀性能展开大量研究,采用HVOF技术喷涂了聚合物/金属陶瓷功能梯度涂层(图4),有效提高了复合材料的表面性能,并减小了涂层与基体之间较大的热膨胀差异。值得注意的是,图4中的所有B和C涂层均采用HVOF喷涂,但图4c[33-34]中的WC-Co涂层(即D涂层)采用普通火焰喷涂,这主要是因为HVOF喷涂时粒子的动能较大,足以将已沉积的PMR-Ⅱ/WC-Co复合涂层(即C涂层)中的第二代PMR(Polymerization of Monomer Reactants)型聚酰亚胺树脂(PMR-Ⅱ)烧蚀或去除。然而普通火焰喷涂虽能沉积WC-Co涂层,但由于粒子飞行速度较低,导致WC-Co涂层的整体质量较差(图4c),而高孔隙率则降低了涂层的抗固体颗粒冲蚀防护性能。为此,图4d[34]涂层体系中采用电弧喷涂Zn涂层(即E涂层)作为中间粘结层,进而采用HVOF在Zn涂层上喷涂WC-Co涂层,使涂层的结构致密,孔隙率大大降低。

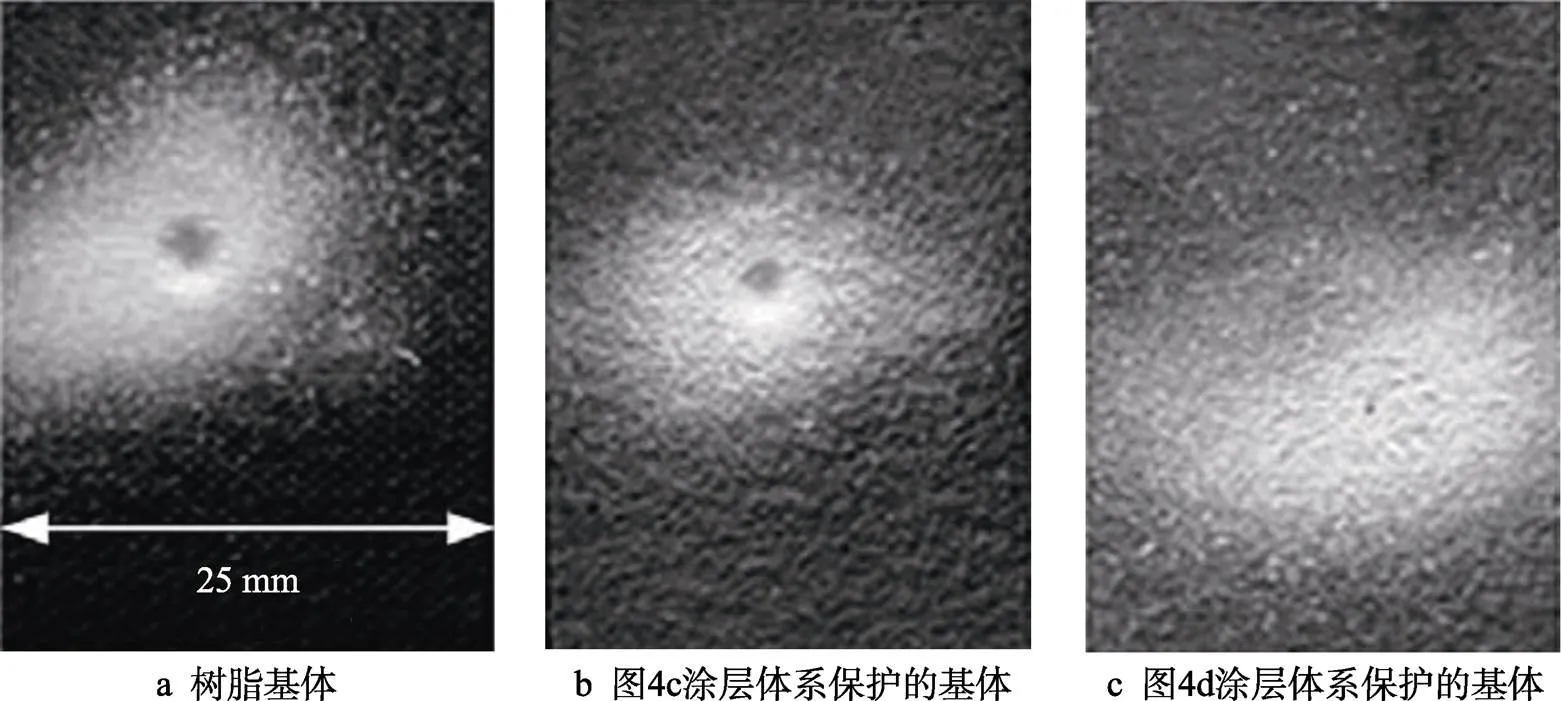

图5[34]为3种树脂基体在抗固体颗粒冲蚀实验后的表面形貌。采用的实验条件是:冲蚀颗粒为Al2O3颗粒,颗粒飞行速度为100 m/s,温度为20 ℃,冲蚀角为90°,冲蚀时间为2.5 min。从图5中可以发现,两种涂层体系均可提高树脂基体的抗固体颗粒冲蚀能力,且图4d涂层体系的防护效果更好,表明引入金属粘结层(Zn涂层)来提高WC-Co涂层结构的致密度,可为基体材料提供可靠的抗固体颗粒冲蚀防护。同时,他们对涂层中孔隙(图4中所有B和C涂层)的成因进行了分析,认为可能是由于残余缩合副产物或交联反应(低聚物端基开始聚合)过程中的气体释放造成的,这也导致涂层的结合强度并不理想(最高仅为8.4 MPa)[33]。

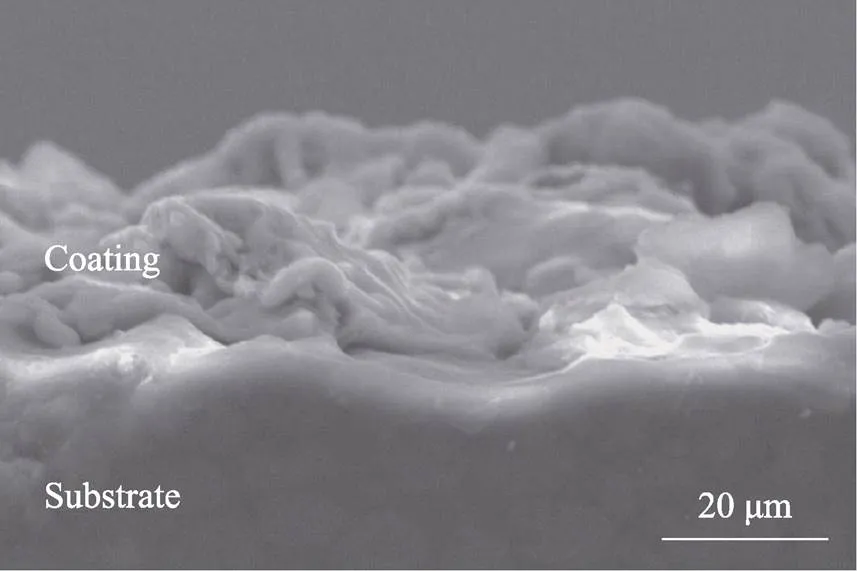

众所周知,聚合物基复合材料通常是良好的绝缘材料,但是在一些特殊的结构元件中,需要其具有良好的导电能力。为此,Adria´n Lopera-Valle等[37]在纤维增强聚合物复合材料上,用火焰喷涂沉积了镍铬铝钇(NiCrAlY)和镍铬(NiCr)涂层,用作暴露在寒冷环境中的结构的加热元件(图6)。值得注意的是,由于喷砂处理会破坏聚合物基复合材料基体表面的完整性[38-41],故Adria´n Lopera-Valle等在基体表面制备了石榴石砂环氧树脂层(图6a)来代替喷砂处理。从图6b、c可以发现,虽然采用火焰喷涂的方式可以沉积金属涂层,但是涂层质量不高,涂层中存在熔融颗粒、半熔融颗粒以及未熔融颗粒3种典型的粒子形态,涂层的孔隙率比较高,且由于火焰喷涂采用氧气作为助燃气体,导致金属涂层的氧化程度比较严重。

图4 碳纤维增强聚酰亚胺树脂表面各涂层体系的截面形貌(A为树脂基体,B为纯PMR-Ⅱ涂层,C为PMR-Ⅱ/WC-Co复合涂层,D为纯WC-Co涂层,E为Zn涂层)[33-34]

图5 固体颗粒侵蚀的表面形貌[34]

图6 火焰喷涂金属涂层的典型形貌[37]

相比普通火焰喷涂和超音速火焰喷涂,爆炸喷涂(图7)是一种脉冲热喷涂技术,具有粒子速度快、对基体热冲击小、涂层附着力强等突出优点[41]。已有研究表明[42-45],可以在PMC基体上通过爆炸喷涂沉积金属涂层。

图7 爆炸喷涂实物图[44]

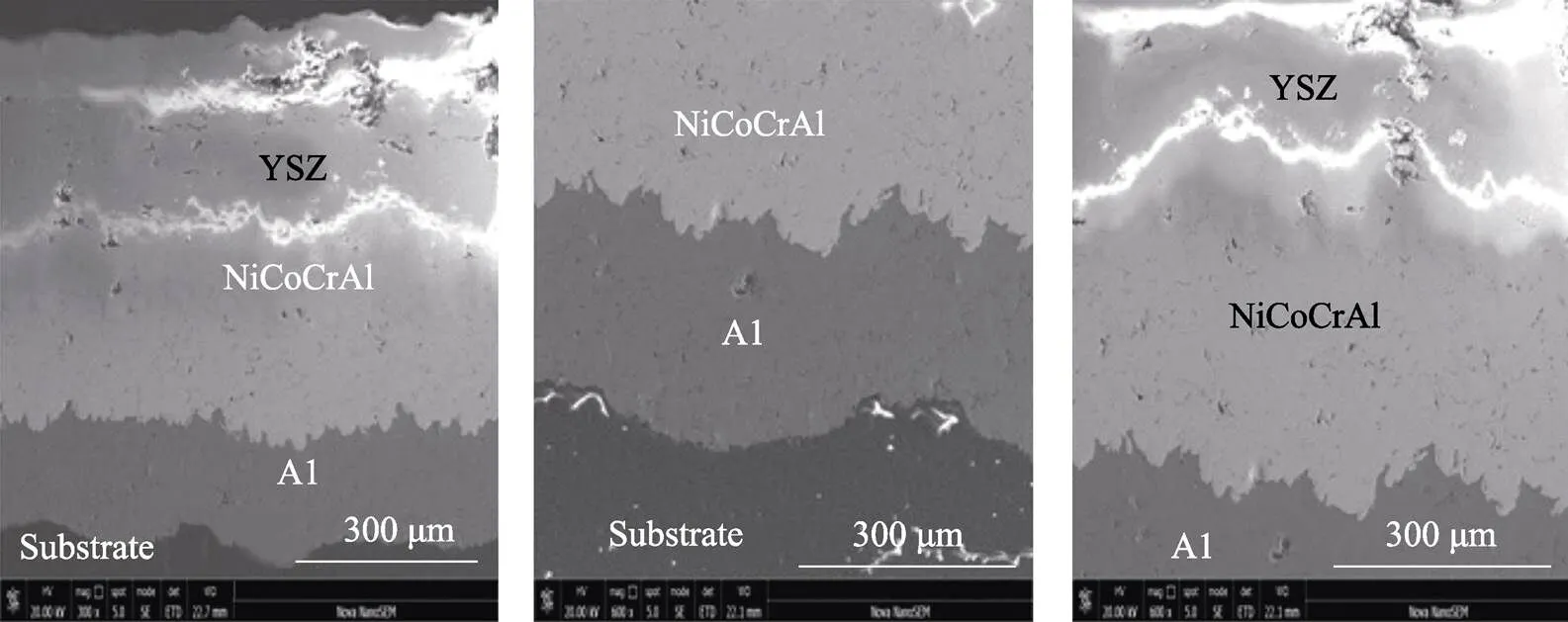

Tian Hao-liang等[41]采用爆炸喷涂技术在聚酰亚胺基复合材料表面沉积了Y2O3部分稳定ZrO2(YSZ)基热障涂层(Thermal Barrier Coatings,TBCs),并研究爆炸喷涂沉积不同金属粘结层的效果(图8),发现Al和Zn涂层结构致密,厚度均匀,与基体界面结合良好,基体未出现烧损现象。然而,由于Cu熔滴的温度较高[46],超过了聚合物基体的热分解温度,导致基体出现烧损,因而可明显看到Cu涂层与基体的界面有裂纹产生(图8b)。在沉积的一系列不同厚度的Al/NiCoCrAl/YSZ复合涂层中,发现Al-0.1 mm+ NiCoCrAl-0.1 mm+YSZ-0.3 mm(图9)复合涂层,在800 ℃时,涂层结构和隔热能力均达到最佳水平,其热导率为1.4 w/(m·k),且对基体进行激光预处理后,涂层的结合强度最高可达16.50 MPa,比喷砂处理(可达13.72 MPa)的效果好。

Cui Yong-jing等[43]首先在聚合物基复合材料表面固化一层epoxy-Al(环氧树脂-铝)混合涂层,而后沉积Al涂层,结果发现环氧树脂-铝混合过渡层的加入,显著提高了碳纤维增强聚合物(CFRP)基体上Al涂层的结合强度(从8.6 MPa提高到21.5 MPa),而且在预固化的CFRP试样中,很少检测到碳纤维的损伤。

综上,火焰喷涂(包括普通火焰喷涂、超音速火焰喷涂、爆炸喷涂)可以在聚合物基复合材料表面沉积功能梯度涂层、热障涂层等涂层,实现抗冲蚀磨损、耐高温、导电加热等特殊功能。涂层成分既可以是金属,也可以是聚合物或陶瓷。但是,涂层的结合强度普遍较低,即使采用不同的基体预处理方法,涂层与基体的结合强度仅为10~20 MPa。

图8 爆炸喷涂不同金属粘结层[41]

图9 Al-0.1 mm+NiCoCrAl-0.1 mm+YSZ-0.3 mm复合涂层[41]

1.2 电弧喷涂

通常,在金属基体上沉积涂层时,提高粒子的温度和速度有利于提高涂层与基体的结合强度,但是对于聚合物基复合材料并不适合。由于聚合物基复合材料的耐高温能力差,即使是耐热能力比较好的碳纤维增强聚酰亚胺复合材料,长时间的耐受温度仅为371 ℃,短时间的耐受温度仅为500 ℃[47],当喷涂粒子的温度较高时,将导致基体表面烧损、机械性能下降。

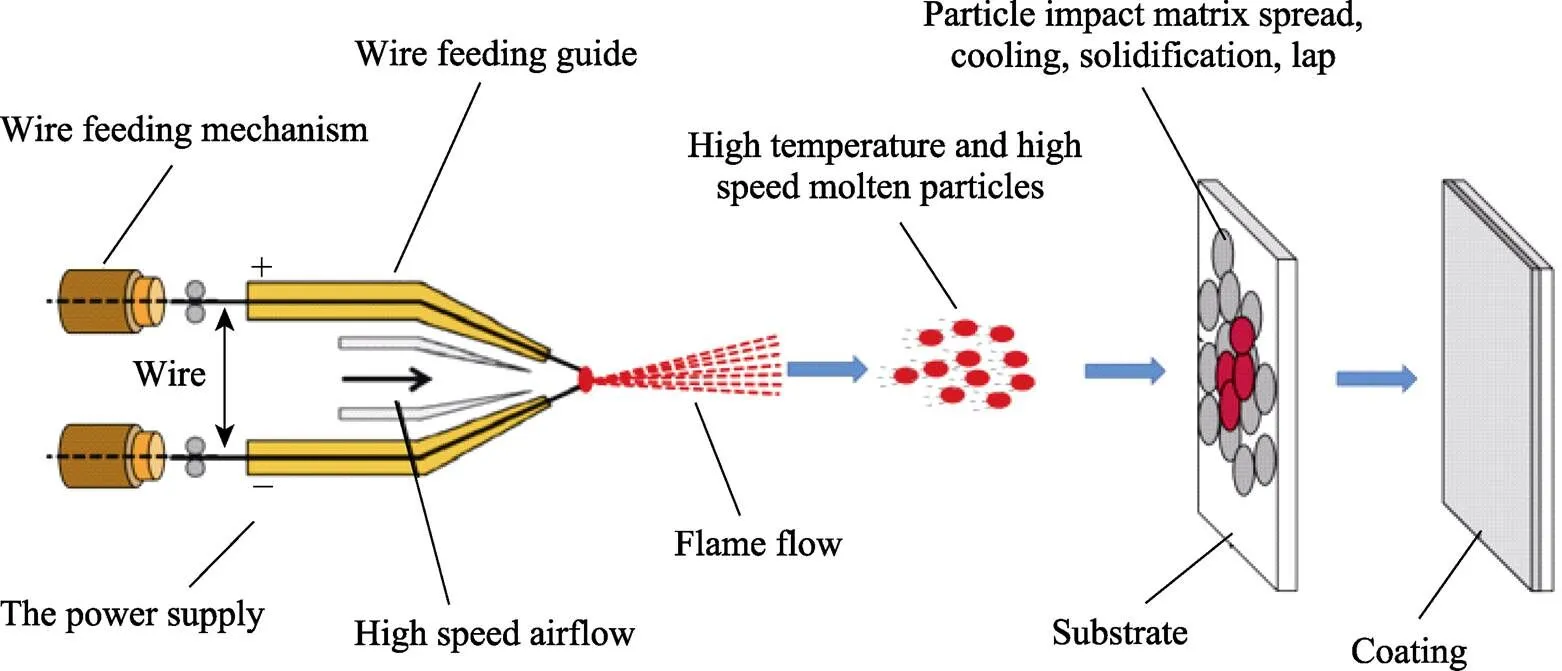

电弧喷涂是利用匀速送进的两根喷涂金属丝作为线形电极,使其相互接近而产生电弧,再经高速气流将熔化的丝材雾化、加速,喷射在基体上形成涂层的一种热喷涂方法(图10),与等离子喷涂和火焰喷涂相比,这是一种低成本、高效率的喷涂方法,喷涂粒子的温度和速度也较低。因此,电弧喷涂也被作为在聚合物基复合材料表面沉积金属涂层的有效途径。

图10 电弧喷涂示意图

Liu Ai-guo等[48-50]致力于提高聚合物基复合材料的耐高温、抗冲蚀性能,探索了电弧喷涂、等离子喷涂制备功能性防护涂层的可行性。采用钢带包裹镍铬硼硅(Ni-Cr-B-Si)粉末为电弧喷涂的丝材原料,在石墨纤维增强聚酰亚胺复合材料表面沉积了单层(图11)和以Zn为粘结层的双层涂层,发现两种涂层均可以提高复合材料的耐高温和抗冲蚀性能,且涂层的结合强度分别可达9.4 MPa和9.3 MPa,热震循环次数分别可达45次和49次,其中后者抗热震循环能力的提高,是由于Zn粘结层可以在表面工作层失效后继续提供二次防护[50]。

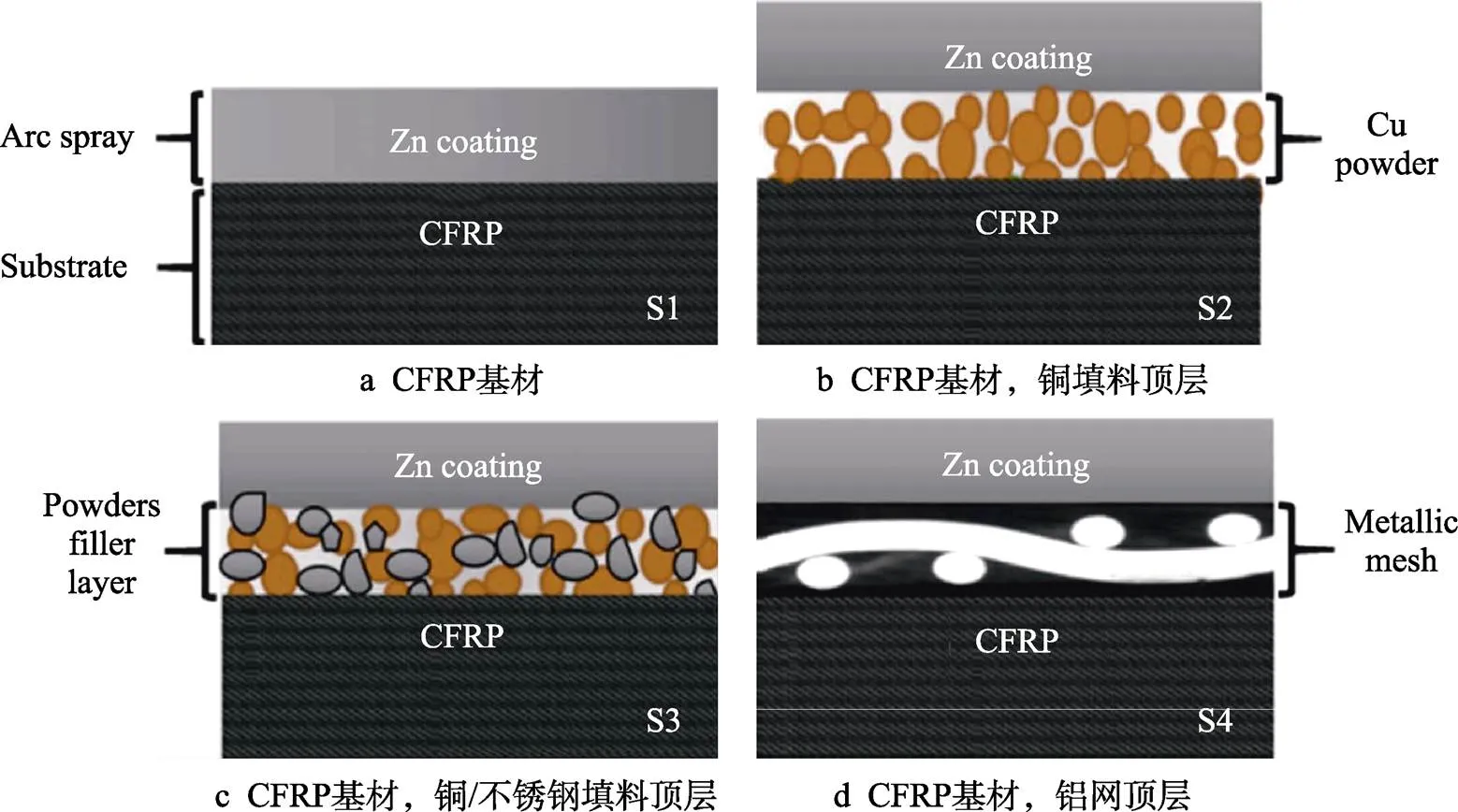

此外,大量研究发现,采用传统的喷砂预处理工艺容易破坏基体的表面完整性,特别是引起增强纤维的脆性断裂[38-41],以及高温熔融粒子对复合材料表面的直接烧蚀,这都将导致涂层与基体的结合强度大幅下降[50]。为此,科研工作者们尝试在电弧喷涂金属涂层之前,预先在聚合物基体表面共固化沉积一层由金属、陶瓷等作为填料的表层(图12),而后再进行喷砂和沉积功能涂层(图13)[37,47,51]。通过采取此种方法,一方面可避免喷砂时造成的基体表面损伤;另一方面可靠沉积了涂层。同时发现,当使用金属铝网作为基体表面的共固化沉积层时,可提高涂层与基体的结合强度约50%,最高可达6.5 MPa[47]。

综上,电弧喷涂可以在聚合物基复合材料表面沉积金属涂层,既能提高复合材料的耐热性能,又可以提高抗固体颗粒的冲蚀能力等。同时,为了解决喷砂处理引起基体表面损伤和高温熔滴烧蚀的问题,可以在复合材料表面预先共固化沉积一层金属或陶瓷层,不仅可以降低基体材料在喷涂过程中的损伤,也能提高涂层与基体的结合强度。但应指出,电弧喷涂沉积的涂层与基体之间的结合强度普遍低于10 MPa。

图11 电弧喷涂单层涂层(a)及涂层与基体界面高倍形貌(b)[50]

图12 不同CFRP基材上的共固化预沉积顶层[47]

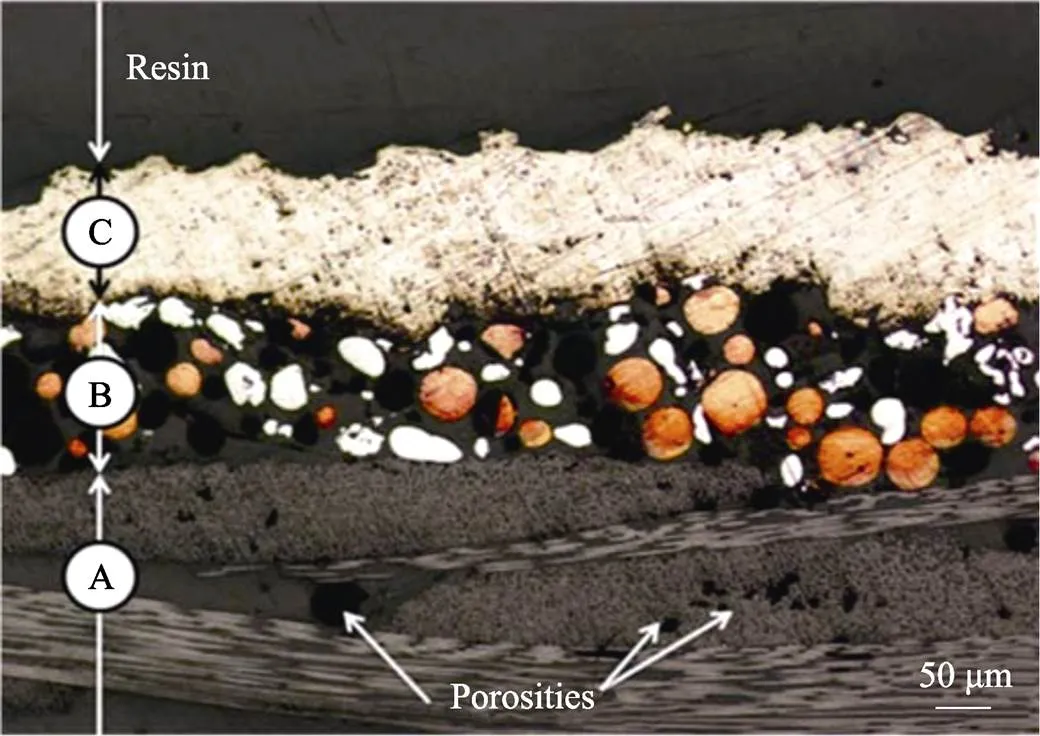

图13 铜/不锈钢填料层和Zn涂层的截面形貌(A为基体,B为铜/不锈钢填料层,C为Zn涂层)[51]

1.3 等离子喷涂

等离子喷涂(Plasma Spraying)是以等离子弧作为热源的一种热喷涂技术,它与其他涂层制备技术相比,具有温度高、能量密度集中、喷涂材料广泛、涂层结构致密、涂层孔隙率低、涂层氧化程度低等优点[52-54]。

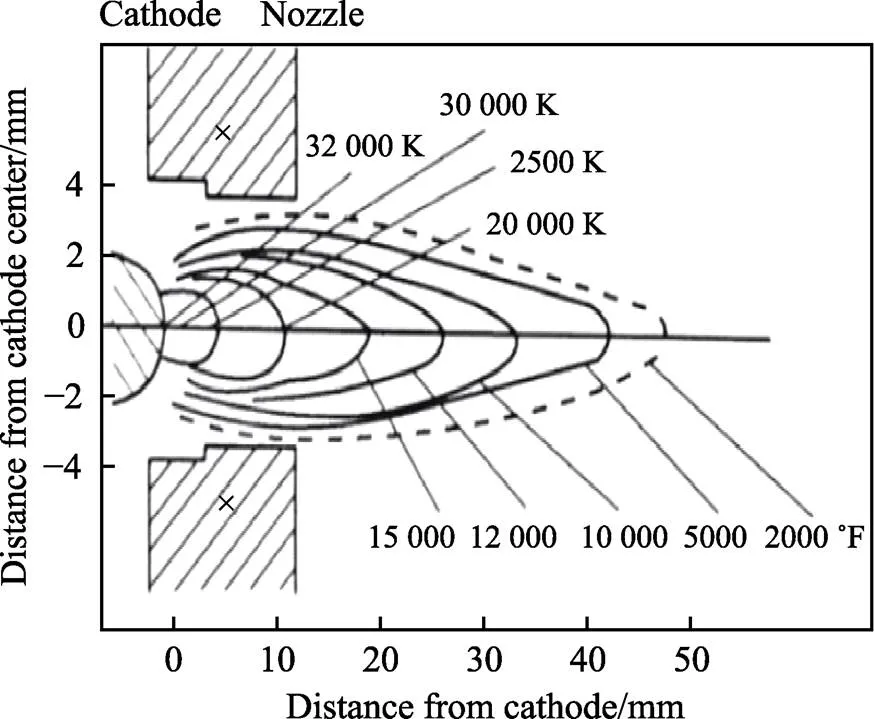

通常,陶瓷材料具有良好的耐磨性和低导热率,可用于沉积耐磨涂层和热障涂层等功能性涂层。但陶瓷材料的熔点普遍较高,如Al2O3的熔点为2050 ℃,ZrO2的熔点为2680 ℃,因而火焰喷涂不能沉积质量优异的陶瓷涂层,且陶瓷通常为绝缘材料,故此也不能通过电弧喷涂来沉积。而等离子弧的中心温度可达32 000 K,即使在距喷嘴30 mm处,等离子焰流的温度仍可达10 000 K(图14[55]),几乎超过了目前已知任何一种材料的熔化温度,因而等离子喷涂被广泛用于沉积陶瓷、金属等涂层[56-60]。

图14 等离子焰流温度分布[55]

为了将硬质耐磨的陶瓷材料沉积到聚合物基复合材料表面,国内外科研工作者开展了大量的实验研究。国外比较早的研究主要是在美国国家航空航天局(NASA)资助的一些机构中进行的[61-62],如Kazuhisa Miyoshi等[59]采用等离子喷涂,在聚甲基丙烯酸甲酯表面的金属粘结层上沉积了WC-Co涂层,使基体的抗颗粒冲蚀能力提高约10倍,有效延长了复合材料的使用寿命。

国内的相关研究相对较晚,哈尔滨工业大学的郭面焕、刘爱国等[48-49]较早开展等离子喷涂沉积高温树脂基复合材料防护涂层的研究工作,他们主要研究了在不同金属粘结层上沉积Al2O3和ZrO2防护涂层的隔热性能和耐冲蚀性能,得到的结论主要有3点:一是等离子喷Al作为粘结层,得到的涂层体系的结合强度最高,可达到11.89 MPa;二是Al2O3涂层的耐冲蚀性能强于ZrO2涂层;三是ZrO2涂层的隔热性能优于Al2O3涂层。

国防科技大学的Huang Wen-zhi等[63-67]也对聚合物基复合材料的耐热防护涂层展开了大量的研究,相继沉积了一系列Al-Nd2Zr2O7、CoNiCrAlY-YSZ、Zn-YSZ和Al-YSZ热障涂层体系(图15)。实验结果表明,金属粘结层与基体的界面结合较好,陶瓷涂层也具有较好的整体结构,可以有效提高复合材料的耐高温性能,如30 µm Al-130 µm YSZ涂层可使复合材料的质量损失由7.05%降低为1.90%,质量烧蚀率由0.48 mg/s降低为0.21 mg/s;45 µm Al-225 µm Nd2Zr2O7涂层可使复合材料的质量损失由33.96%降低为5.31%,单位质量损失率由90.58 mg/cm2降低为15.47 mg/cm2。

综上,等离子喷涂可以在聚合物基复合材料表面沉积高质量的陶瓷涂层,可以有效提高基体的耐热性能和抗固体颗粒冲蚀性能,从而提高复合材料的使用温度、延长其使用寿命,为聚合物基复合材料进一步应用于航空航天等高新技术领域提供了可能。然而,值得注意的是,在聚合物基复合材料表面采用等离子喷涂沉积陶瓷涂层的现有研究工作中,均须首先采用电弧喷涂或等离子喷涂等技术沉积一层金属(通常为Al或Zn)粘结层,且涂层体系的结合强度依旧较低,最高仅为11.89 MPa。

图15 聚合物基复合材料表面热障涂层体系[65-67]

2 冷喷涂制备防护涂层

众所周知,聚合物基复合材料相比金属等传统结构材料,具有低密度、高比强度和比模量等突出优势,但是其热导率、抗固体颗粒冲蚀、导电性能(几乎为纯绝缘体)差,使其应用范围受到限制。为此,国内外科研工作者开展了大量关于聚合物基复合材料表面金属化的研究工作,其中值得注意的一项技术是冷喷涂[68]。

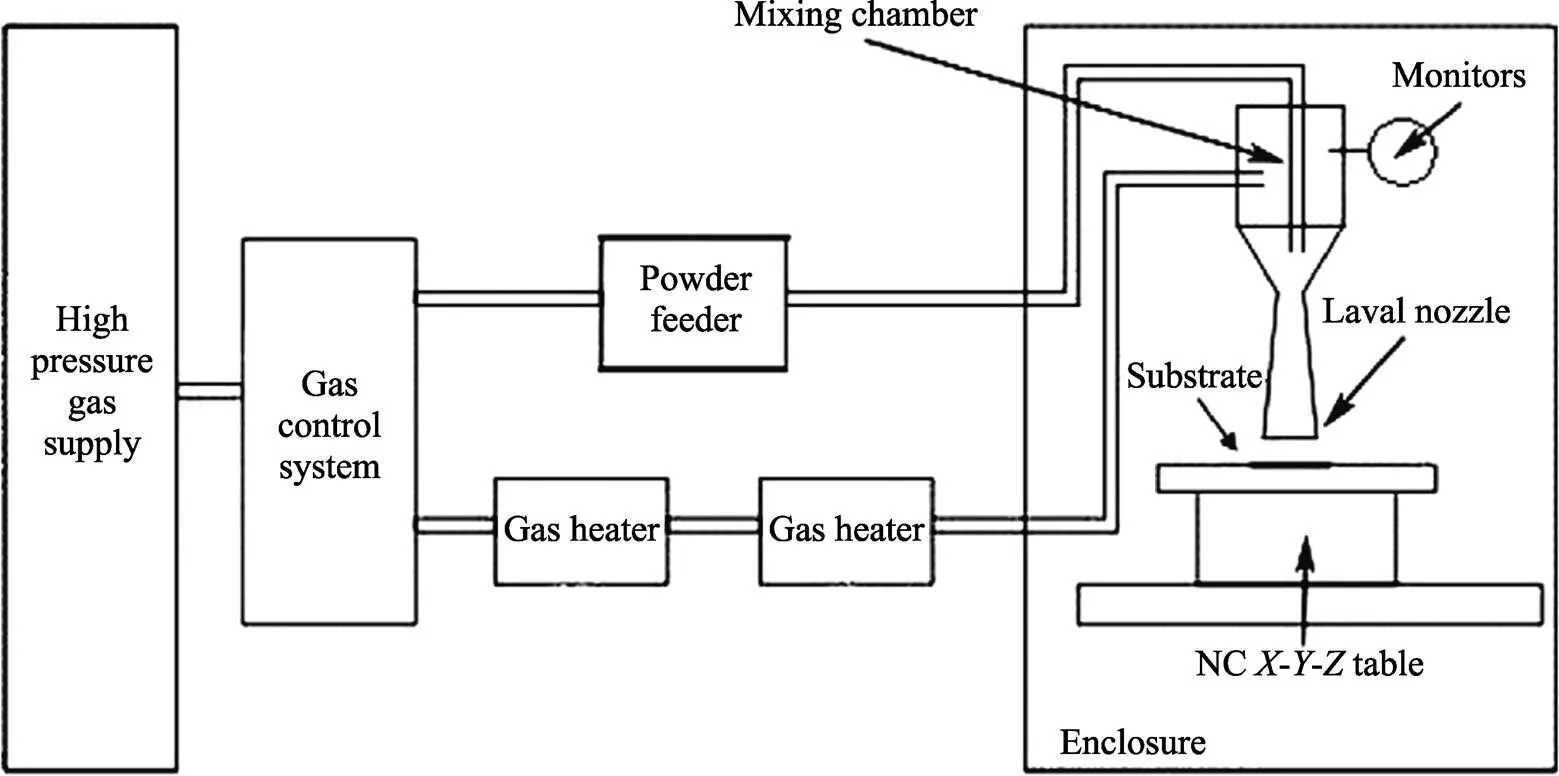

冷喷涂是一种利用粒子动能来沉积致密涂层的工艺(图16),当具有极高动能的固体粒子撞击基体后,将发生显著的塑性变形,从而实现涂层的沉积。与热喷涂技术相比,冷喷涂具有热量输出小、涂层结构更致密、孔隙率显著降低等优势[69],因而冷喷涂技术被认为是用于对高温敏感材料(如聚合物基复合材料)沉积涂层的有效技术[70-71]。

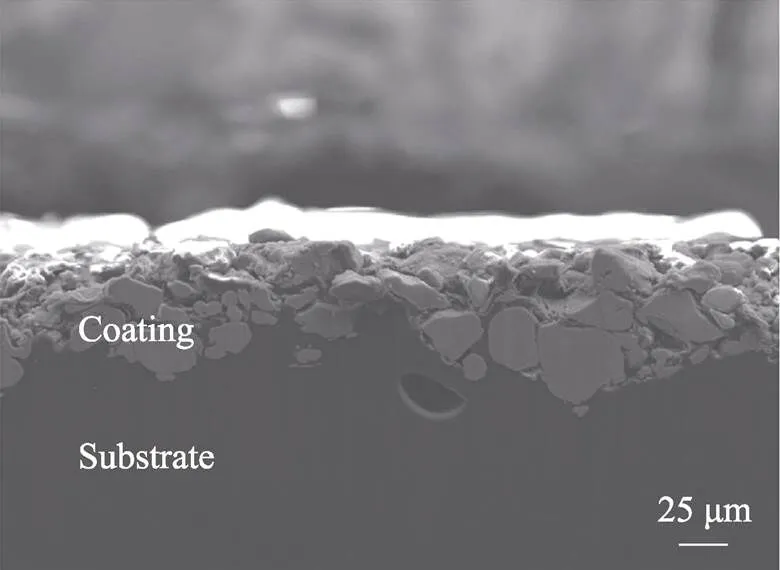

目前大量的研究工作[70-75]表明,可以采用冷喷涂技术实现聚合物基复合材料的表面金属化,主要沉积的涂层有Al涂层、Cu涂层和Sn涂层(图17)。M. R. Rokni等[76]在聚醚醚酮(PEEK)、聚醚酰亚胺(PEI)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)3种聚合物基体上沉积了Al涂层,并研究了影响涂层沉积和结合强度的可能因素。他们认为主要有两方面的因素影响了涂层的沉积行为和结合强度:一是粘结底层可以提高涂层的沉积效率;二是针对不同的涂层应优化工艺参数。他们也最终成功制备了结合强度高达26.9 MPa的Al涂层。需要说明的是,粘结底层既指涂层开始沉积时形成的涂层(图18),也指采用其他工艺手段[77]预先沉积的金属粘结层(图19)。

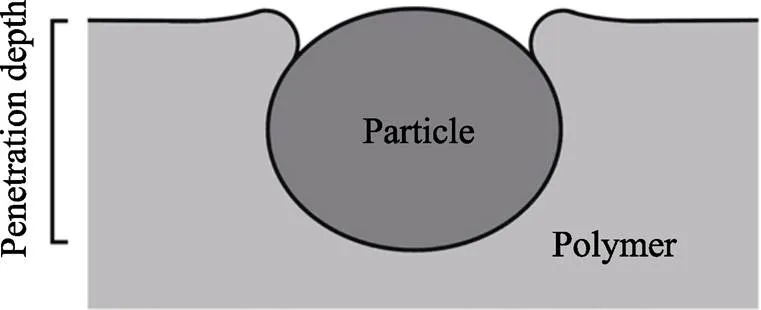

对于在金属等硬质基体材料上冷喷涂沉积涂层,较为公认的机理是:由于冷喷涂粒子的飞行速度高、动能大,因而在撞击到金属等硬质基体时,将发生显著的塑性变形,而后通过粒子的不断搭接,逐渐沉积形成涂层。但是,聚合物基复合材料不同于金属等硬质材料,其表面涂层的沉积生长机理略有不同:由于聚合物基复合材料的硬度较低,不足以使粒子发生完全的塑性变形[78],相反粒子将嵌入基体表面,同时被粒子挤出的部分基体材料又将充当粘结剂(图20),最后通过粒子之间的机械结合沉积涂层[79]。当然,也有学者认为涂层的结合是因为形成了金属-非金属的键合[69]。

图16 冷喷涂系统示意图[72]

图17 冷喷涂典型的金属涂层[72,74-75]

图18 初始沉积涂层的截面形貌[76]

图19 等离子喷涂预沉积Al涂层[77]

此外,Alessia Serena Perna等[80]研究了冷喷涂Al-Al2O3混合粉末沉积涂层,研究了Al2O3颗粒对涂层沉积行为和结合强度的影响,发现冷喷涂不足以使Al2O3颗粒发生塑性变形而沉积涂层,相反Al2O3颗粒主要使受冲击表面变粗糙,并产生喷丸效果,从而影响后续涂层的沉积和整体结合强度。

图20 粒子撞击聚合物基复合材料示意图[78]

综上,可以知道冷喷涂技术可以在聚合物基复合材料表面沉积金属涂层(通常为Al、Cu、Sn涂层),实现复合材料的表面金属化,使其具有优良的导电、抗固体颗粒冲蚀等性能,有效扩大复合材料的使用范围和使用寿命。但是涂层的沉积效果和结合强度与工艺的选择有密切联系,通常涂层的结合强度为2~5 MPa,远低于金属-金属之间的结合强度,但是通过优化工艺,实验可达最高的结合强度为26.9 MPa。对于涂层的结合机理,目前主要有两种机制:一是形成了金属-非金属的键合,二是粒子-粒子之间的机械结合。

3 溶胶-凝胶法制备防护涂层

通过前文的分析,常用的热喷涂技术,如等离子喷涂、火焰喷涂、电弧喷涂等,由于在制备过程中主要依靠高温射流熔化涂层材料,依靠熔融粒子的不断沉积形成涂层,而较高的热量输出将导致聚合物基体性能下降和表面产生烧损。冷喷涂技术虽然几乎没有热量的输出,但是由于聚合物基体硬度低,不能抵抗高速粒子的冲击,致使粒子塑性变形不充分,且冷喷涂通常用于聚合物基复合材料的表面金属化,虽可提高复合材料的导电性和抗固体颗粒冲蚀性,但不能为复合材料提供可靠的高温防护。相比之下,溶胶-凝胶法具有在低温下对复杂构型表面沉积防护涂层的能力[81-82]。

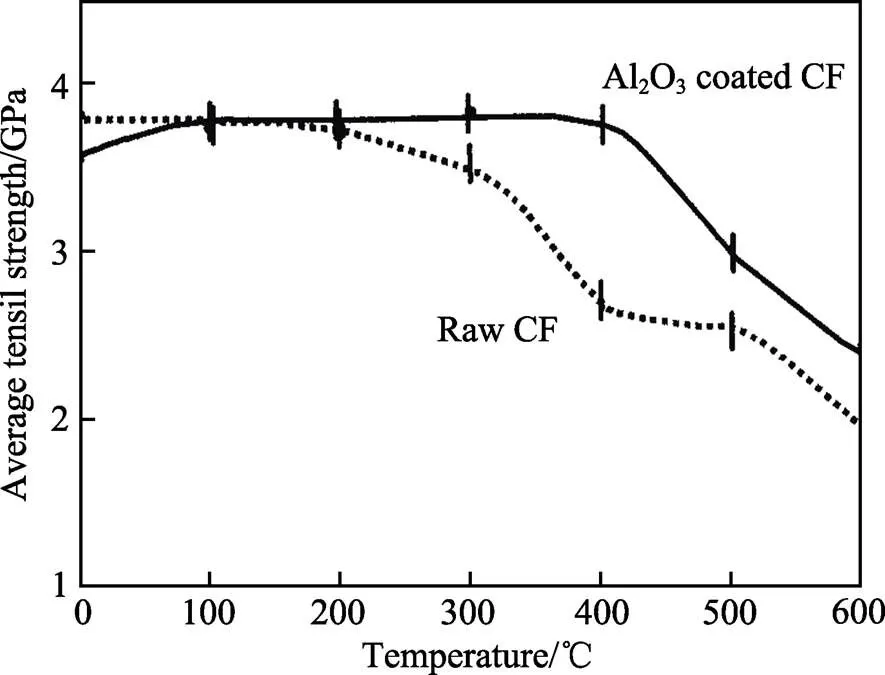

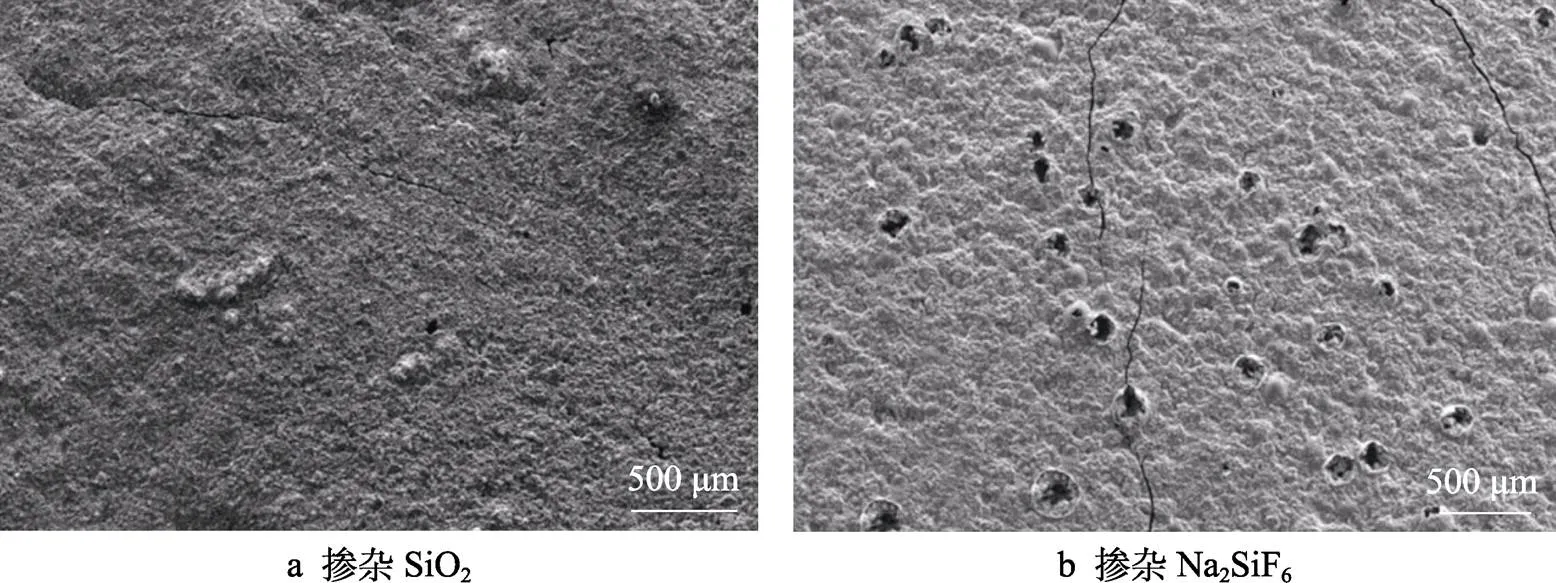

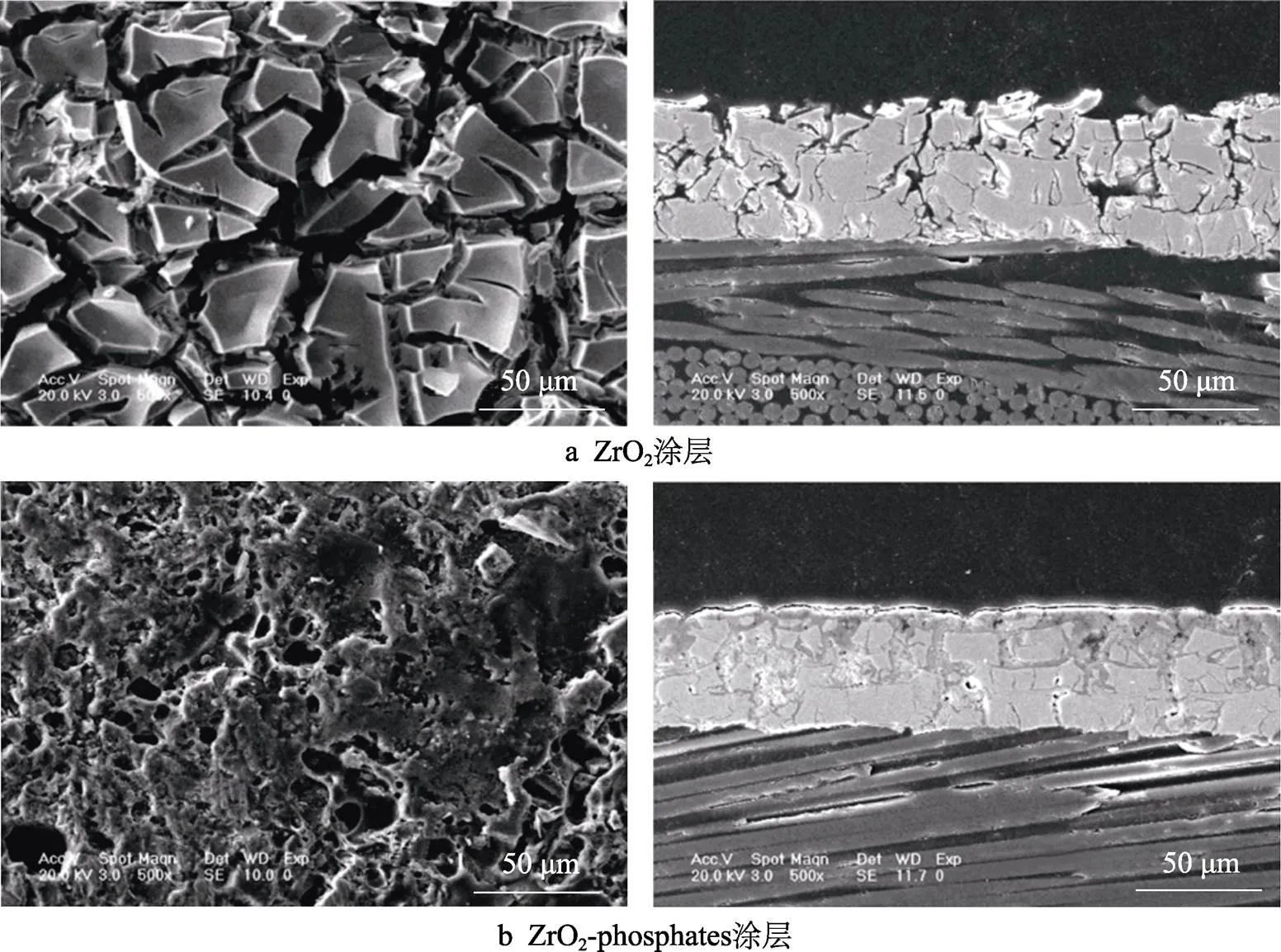

国内学者ZENG Qing-bing等[83]将Al2O3溶胶涂覆在碳纤维表面形成Al2O3涂层,有效提高了碳纤维的耐热性和抗氧化性(图21)。Chen Guo-chao等[84]制备的氧化锆-硅酸钠涂层,提高了碳纤维增强聚合物基复合材料的耐激光烧蚀性能。同时发现涂层中加入SiO2后,涂层的结合强度为3.56 MPa;加入Na2SiF6后,涂层的结合强度为3.24 MPa,且前者比后者更致密,缺陷更少(图22)。又因为SiO2本身具有良好的热稳定性,因而含SiO2的涂层耐激光烧蚀能力更强。图22b中存在的裂纹和孔隙是溶胶-凝胶法制备涂层的典型特征,其形成的原因主要有两点[85-86]:一是溶剂蒸发导致凝胶收缩,二是由毛细管力引起的拉应力。对此,Huang Wen-zhi等[87]开展的研究也证实了这个现象,他们在400 ℃条件下,在石英纤维增强聚酰亚胺基复合材料上制备了ZrO2涂层(图23a),发现涂层中存在大量的裂纹和孔隙。随后采用磷酸铝对涂层进行密封(图23b)后发现:一方面有效降低了涂层中的裂纹和孔隙;另一方面由于磷酸铝密封时,磷酸盐与涂层发生了粘接和化学结合,使涂层的结合强度可达5.83 MPa;同时可在(905±15) ℃的条件下耐火焰烧蚀6 min,表现出较好的耐热性能。在随后的研究[88-89]中发现,在涂层中加入Ce等稀土元素,也有助于提高涂层的耐热性能,但是涂层的结合强度仅为1.84 MPa;同时发现降低锆/铈的物质的量比,可以促使涂层结构更致密,如当锆/铈物质的量比为3是制备具有优异粘附性的均匀Zr0.75Ce0.25O2涂层的合适比例。

图21 CF的耐热性和抗氧化性[83]

图22 涂层表面SEM[84]

综上,可以清晰地发现溶胶-凝胶法是聚合物基复合材料在低温条件下制备涂层的有效途径,可避免热喷涂工艺对基体可能造成的热损伤,以及冷喷涂工艺对基体的强烈冲蚀等问题,保证了基体的原有机械性能。同时,制备的涂层具有良好的耐热性能,可提高聚合物基复合材料在高温下的使用寿命,如激光烧蚀等。然而采用溶胶-凝胶法制备的涂层,由于溶剂蒸发导致凝胶收缩和毛细管力引起强烈的拉应力等原因,不可避免地产生裂纹和孔隙,影响涂层质量。虽然采用密封剂(如磷酸铝)或引入稀土元素(如Ce),可以降低涂层的缺陷,并与涂层形成粘接和化学结合,但是涂层的结合强度普遍较低,最高仅为5.83 MPa。

图23 溶胶-凝胶制备热障涂层 [87]

4 涂层的失效分析

制备涂层的目的是为提高或改变基体材料的表面性能,使其满足使用需要。但是涂层与基体材料属于异质材料的界面结合,尤其是对于聚合物基复合材料,其结合机理主要是机械咬合或物理结合或两者均有。相对于金属涂层与金属基体的冶金结合,聚合物基复合材料与涂层的结合强度普遍较低,因而引起涂层失效的因素和机率更大。

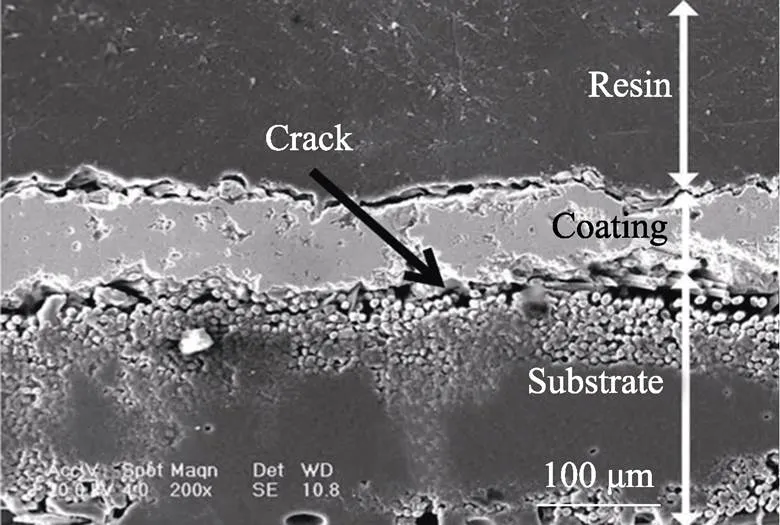

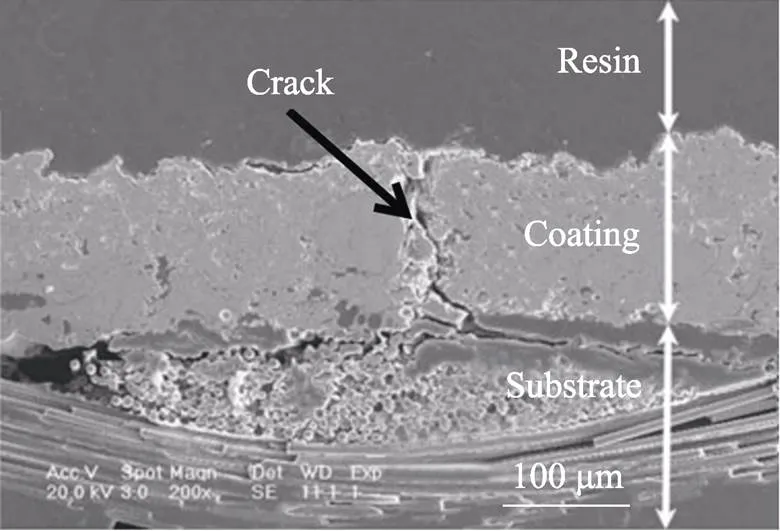

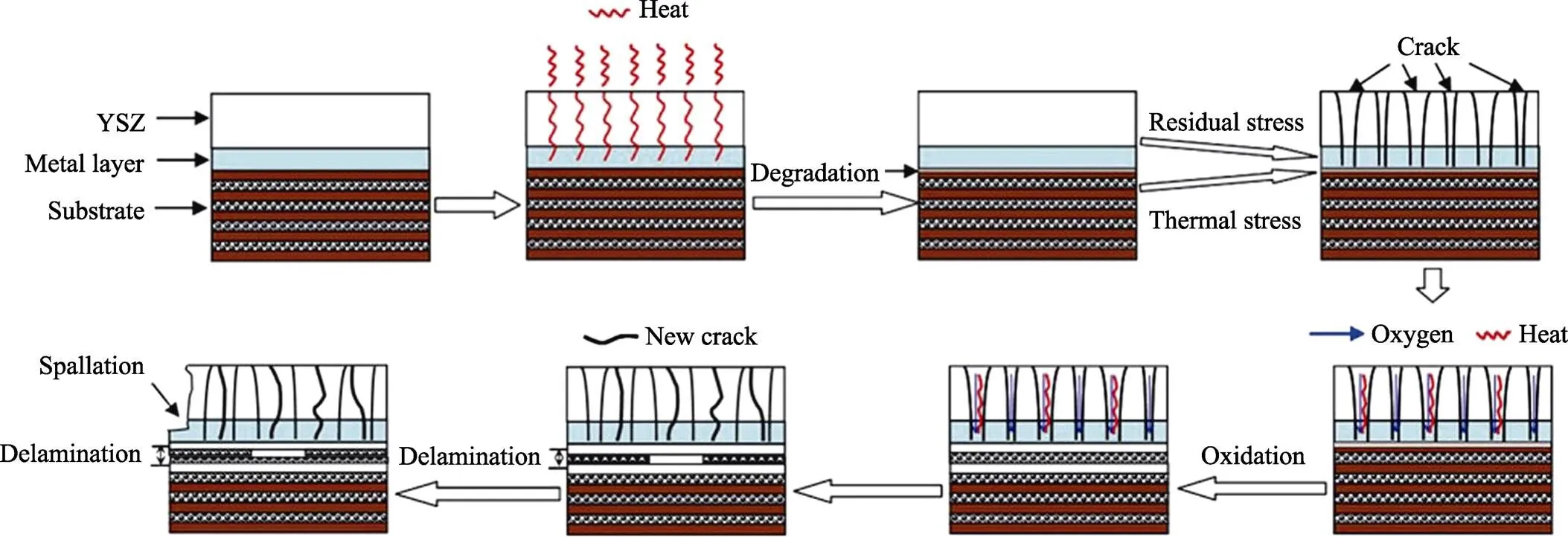

国内学者Huang Wen-zhi等[63-67,87]对聚合物基复合材料防护涂层的抗热震性能开展了大量的研究工作,发现引起防护涂层失效的主要原因可归纳为3个方面:一是金属粘结层与树脂基体发生分层(图24),这是涂层失效的主要原因;二是涂层系统中存在明显的垂直裂纹(图25);三是氧气及热量通过涂层中的垂直裂纹,进一步作用到基体上,促使聚合物基复合材料进一步氧化(图26),导致裂纹继续萌生和发展,最终引起涂层剥落失效。

图24 金属粘结层与树脂基体的分层裂纹[67]

图25 涂层中存在的垂直裂纹[66]

分析发现,引起金属粘结层与树脂基体分层和产生垂直裂纹的主要原因是:热循环过程中应力状态发生了变化。例如当应力大于涂层与基体的最大结合强度时,将会发生分层,同时发现这种应力主要来自于残余应力和热应力。

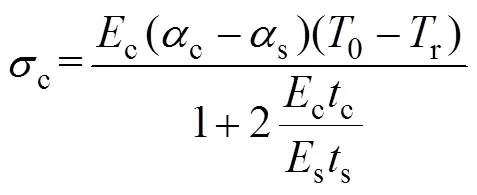

在热喷涂过程中产生的残余应力主要包括淬火应力和冷却应力。淬火应力是指沉积金属涂层时,单个熔融粒子在基体上冷却收缩时产生的应力,且始终为拉应力。冷却应力是指当涂层冷却至室温时,由于涂层与基体的热膨胀系数不匹配,将继续产生应力,此时基体可能被拉伸,也可能被压缩。最大淬火应力和冷却应力可通过式1[90-91]和式2[91]计算得到。

式中:q、c分别表示淬火应力和冷却应力;c、s分别表示涂层和基体的弹性模量;c、s分别表示涂层和基体的热膨胀系数;m、0、s、r分别表示涂层材料的熔化温度、涂层沉积温度、基体温度和室温;c、s分别表示涂层和基体的厚度。

图26 氧气及热量的传递示意图[67]

Huang Wen-zhi等[66]通过实验分析和计算,证明在涂层沉积过程中,Zn层的残余应力(590 MPa)低于Al层的残余应力(1031 MPa);理论计算表明,以Zn作为粘结层的涂层系统应具有更好的抗热震性能,这一结论与实验结果相符(以Zn为粘结层和以Al为粘结层的涂层体系的热震循环次数分别为43次和30次)。

当涂层经受热冲击时,由于涂层与基体之间的热膨胀系数不匹配,导致涂层中将产生热应力[92],且热应力的大小取决于涂层的热膨胀系数、弹性模量和泊松比的差异,可通过式4计算得到。

式中:Δ表示涂层与基体之间的热膨胀系数差;Δ表示温度差;f表示涂层的弹性模量;f表示涂层的泊松比。如Zn和Al的泊松比分别为0.249和0.340,由式4可得,在热冲击实验中,Zn涂层和Al涂层中的热应力分别约为594、729 mpa。

通过上述分析,说明当涂层中具有较高的残余应力和热应力时,涂层更易产生分层和裂纹,而氧气通过裂纹对基体的持续氧化作用,将加速涂层失效。

5 聚合物基复合材料表面防护综合评述

5.1 涂层制备技术对比

通过前文的梳理分析,可以明确的是,虽然聚合物基复合材料属于高温敏感材料,且抗固体颗粒冲蚀性能差,但可以通过热喷涂、冷喷涂、溶胶-凝胶法等表面技术,在复合材料表面沉积功能防护涂层,使聚合物基复合材料增强或获得特定的功能,如增强耐热性能、抗固体颗粒冲蚀性能,获得良好的导电性能等。

但是这些技术各有优劣,如溶胶-凝胶法虽然操作简单,可以在室温或者较低的温度下对复杂构件制备涂层,但是此种方法需要将原料首先制备成溶胶-凝胶,再经过分子层级的连续凝结反应,最终得到氧化物网络结构,导致涂层的制备周期较长,在固化和加热过程中也极容易出现相分离的现象,且使用的部分有机溶剂可挥发有毒物质,存在安全隐患。表1[55,93-99]总结了热喷涂、冷喷涂和溶胶-凝胶法三类常用表面涂层技术的特点。需要说明的是,表1中所示性能参数主要针对基体为金属或合金时,对基体为聚合物基复合材料的涂层,将在5.2节中详细梳理和分析。

5.2 涂层性能特点对比

由于聚合物基复合材料具有比强度高、比模量高、阻尼减振性能较好、介电性能突出、可设计性较强等一系列优点,在经济建设中发挥着越来越重要的作用,但是其本身耐高温性能和抗固体颗粒冲蚀性能等不足,又制约了其进一步的发展和应用。为此,国内外学者普遍认为通过制备功能防护涂层,以提高复合材料的表面性能是一种有效途径,也取得了十分显著的成果。表2梳理总结了典型的功能防护涂层,包括涂层的制备方法、涂层实现的防护目的、涂层的体系结构等,并进行归纳分析。

通过对表2进行梳理分析,不难得出以下几点推论:

1)从涂层制备的可行性来看,虽然聚合物基复合材料的硬度低、对高温敏感,但是仍然可以采用热喷涂、冷喷涂、溶胶-凝胶法等常用的表面技术制备可靠的涂层,改善复合材料的表面性能。

2)从涂层具备的功能性来看,涂层主要具备的功能有3个方面,一是耐高温性能,主要提高复合材料的耐热、抗高温氧化能力;二是抗固体颗粒冲蚀性能,主要提高复合材料抗固体颗粒冲蚀的能力;三是导电性能,通过实现复合材料的表面金属化,提高复合材料的导电能力。

3)从涂层的成分体系与制备方法来看,聚合物基复合材料表面防护涂层主要以双层或多层体系为主,一方面是为了缓解涂层与基体之间较大的热膨胀差异,另一方面是为了提高涂层与基体的结合强度。其中火焰喷涂可以沉积低熔点金属、合金等金属涂层,也可以沉积聚合物涂层,但是不能沉积高质量的陶瓷涂层;电弧喷涂只能制备金属涂层;等离子喷涂的材料范围比较广泛,包括金属、陶瓷、聚合物;冷喷涂也主要用于沉积金属导电涂层,实现复合材料表面金属化;溶胶-凝胶法主要用于沉积陶瓷-树脂涂层。需要指出的是,目前的研究工作中除溶胶-凝胶法以外,制备的涂层体系几乎均为金属粘结层+陶瓷或金属面层的结构。

4)从涂层与基体的结合强度来看,涂层与基体的可靠结合,关乎涂层是否能可靠、有效地保护基体材料。从目前的研究工作来看,由于聚合物基复合材料特殊的性能特点,导致制备的涂层与基体的结合强度普遍较低,其中普通火焰喷涂、超音速火焰喷涂、电弧喷涂、溶胶-凝胶法沉积的涂层结合强度均低于10 MPa;爆炸喷涂、等离子喷涂沉积的涂层结合强度为10~20 MPa,且爆炸喷涂的结合强度普遍高于等离子喷涂;冷喷涂沉积的涂层结合强度仍然普遍低于10 MPa,但是通过优化工艺,涂层的结合强度可得到提高(目前最高为26.9 MPa)。

6 涂层制备面临的关键技术难题

6.1 预处理与保持基体表面完整性的矛盾

热喷涂、冷喷涂等表面技术,都是针对材料表面,以提高或改善表面性能为目的的再制造工程技术。通常,对需要再制造的零部件首先进行失效分析,对满足再制造要求的零部件进行再制造;其次是针对具体使用工况和零件材料等进行涂层的设计以及基体的预处理;再次进行涂层的制备;最后对涂层进行后处理。

以热喷涂工艺为例(图27),可以发现在整个过程中,基体的预处理有着十分重要的地位(基体预处理在整个过程中占比可达60%),它涉及的方面多、处理工序复杂。

图27 热喷涂工艺过程示意图

通常,基体预处理时,常采用喷砂处理的方式,不仅工艺简便、易于操作,而且处理效果比较理想,对金属基体采用喷砂处理不仅可以清洁和活化基体表面,而且可以得到有利于涂层沉积的压应力。然而对于聚合物基复合材料,基体喷砂预处理极可能会损伤基体表面(图28)[33,38-40],降低涂层与基体的结合强度。Tian Hao-liang等[41]研究了喷砂、激光、砂纸打磨3种预处理方式对涂层与聚合物基复合材料基体结合强度的影响,结果发现由于激光毛化处理可以控制粗化程度和烧蚀深度,因而沉积的涂层具有最高的结合强度,其次是喷砂处理,砂纸打磨得到的结合强度最低。

图28 喷砂处理导致纤维断裂[33]

从现有研究工作可知,基体材料的预处理必然会破坏基体材料的表面完整性,从而引起涂层与基体之间结合强度的降低。但是,Adria´n Lopera-Valle[37]、A. Rezzoug[47]等的研究工作给科研人员提供了新的思路,可以利用聚合物基复合材料特殊的成型特点,在其固化成型时预制一层保护层(图6a),从而可降低预处理时对基体材料的损伤。

6.2 涂层与基体低结合强度的有效提高

涂层与基体的可靠结合是涂层实现对基体材料有效保护的前提,尤其是对应用于复杂工况环境中的涂层,对涂层与基体的可靠结合提出了更高的要求。然而,对现有关于聚合物基复合材料表面防护涂层研究工作的总结分析发现,无论是采用热喷涂、冷喷涂,还是采用溶胶-凝胶法等表面技术,沉积的涂层与基体的结合强度均较低(普遍低于20 MPa),造成结合强度弱的可能原因有:一是基体预处理损伤了基体的表面完整性;二是熔融粒子高热量输出使聚合物基体发生分解;三是涂层沉积过程中,残余应力、热应力共同作用产生裂纹等缺陷后,氧气和热量的继续输入会破坏基体。

因此,提高涂层与基体的结合强度既是聚合物基复合材料表面防护涂层研究的重点工作,也面临着极大的挑战。

6.3 陶瓷材料的有效沉积

陶瓷材料是理想的耐磨、阻热材料,如在金属基体上制备陶瓷涂层可以有效提高基体的性能。但是陶瓷材料的熔点远高于聚合物基复合材料的分解温度,导致在聚合物基复合材料上沉积陶瓷涂层比较困难。由于陶瓷材料的高熔点特性,在现有表面技术中,最常用的是等离子喷涂技术。但是从表2中可以发现,除M. Ivosevic等采用超音速火焰喷涂技术沉积了PMR-Ⅱ+PMR-Ⅱ/WC-Co功能梯度涂层外,其他技术制备纯陶瓷保护层均需使用金属粘结层。

金属粘结层的使用,可以提高陶瓷层的沉积和涂层与基体的结合强度,但同时也引入了导电材料。如果将涂层应用于绝缘领域,当涂层发生剥落而失效后,引入的金属粘结层将是最好的导体,也可能会因此引起严重的事故。因此,研究如何在聚合物基复合材料表面不用金属粘结层而有效沉积高质量的陶瓷涂层,同样具有重大的意义,并面临严峻挑战。

7 结语

聚合物基复合材料具有轻质高强、抗疲劳、减振降噪等力学性能,以及良好的可设计性和成熟的加工工艺,已经在航空航天、汽车船舶、医疗器械、体育用品等领域得到了广泛应用,对节约资源、保护环境、促进发展发挥着越来越重要的作用。但是,聚合物基复合材料仍然具有高分子聚合物的不足,尤其是耐热性、抗固体颗粒冲蚀性弱较为突出,极大地制约了复合材料在重要结构件上的应用。

在聚合物基复合材料表面制备高性能防护涂层是提高其使用性能、延长其使用寿命、扩大其应用范围的有效途径。已有的研究表明,一些常用的表面技术,如热喷涂、冷喷涂、溶胶-凝胶法等,可以在聚合物基复合材料表面沉积热障涂层、耐磨涂层等功能性涂层,改变或提高复合材料的表面性能。其中,冷喷涂通常用于沉积金属涂层,实现表面金属化,提高材料的导电导热性能;溶胶-凝胶法通常用于沉积陶瓷-树脂涂层,用密封剂(如磷酸盐类)密封处理后,可提高材料的耐热性能;热喷涂也可制备上述涂层。但是,值得注意的是,上述涂层与基体的结合强度普遍较低(约为10~20 MPa),且由于预处理工艺对复合材料基体的损伤及涂层与基体热膨胀系数不匹配,导致在高低温循环工况下,涂层极易发生剥落失效等问题。为此,本文认为在后续研究工作中,应该重点关注以下三方面的工作:

1)积极探索更有效的基体预处理技术

从现有的研究可知,采用传统的喷砂技术对基体进行预处理,极易造成基体表面的损伤,尤其是导致聚合物基复合材料中增强纤维的断裂,从而降低涂层与基体之间的结合强度。但是,也有研究表明通过优化喷砂处理的工艺参数,或者采用激光处理,可以降低对基体的损伤,因此后续研究工作应加强对基体预处理技术的研究,探索出最佳的预处理技术和工艺参数,最大限度地减少预处理过程对基体的影响。

2)提升涂层与基体的结合强度

涂层与基体的结合强度是表面技术中需重点关注的性能,它直接决定涂层的服役可靠性。现有研究中,涂层与基体的结合强度普遍较低,不能满足要求更高的使用工况,因而急需进一步提高涂层与基体的结合强度。同时,应该关注的是,聚合物基复合材料属于高温敏感材料,其热膨胀系数较大,因而更应当关注涂层在高温环境中服役时与基体的结合强度,确保在使用过程中涂层的可靠性。

3)创新涂层的制备技术

在现有的研究中发现,采用两种或多种技术复合,取长补短可制备性能较好的涂层,如M. Ivosevic[34]、Jon Affi[77]等针对不同材料的特点,采用不同的技术,有效提高了涂层的整体性能。另外,探索在聚合物基复合材料表面沉积兼具“绝对绝缘、耐高温、耐磨损”等多功能涂层体系,也应该是研究的重点工作。

[1] AGARWAL K, KUCHIPUDI S K, GIRARD B, et al. Mechanical Properties of Fiber Reinforced Polymer Composites: A Comparative Study of Conventional and Additive Manufacturing Methods[J]. Journal of Composite Materials, 2018, 52(23): 3173-3181.

[2] RAHMAN M Z, JAYARAMAN K, MACE B R. Influence of Damping on the Bending and Twisting Modes of Flax Fibre-Reinforced Polypropylene Composite[J]. Fibers and Polymers, 2018, 19(2): 375-382.

[3] TANG Xiao-ning, YAN Xiong. A Review on the Damping Properties of Fiber Reinforced Polymer Composites[J]. Journal of Industrial Textiles, 2020, 49(6): 693-721.

[4] SUDHA S, THILAGAVATHI G. Analysis of Electrical, Thermal and Compressive Properties of Alkali-Treated Jute Fabric Reinforced Composites[J]. Journal of Industrial Textiles, 2018, 47(6): 1407-1423.

[5] 李海龙, 姚姗姗, 金范龙. 环氧树脂/碳纤维导热复合材料研究进展[J]. 吉林化工学院学报, 2020, 37(11): 28-32.

LI Hai-long, YAO Shan-shan, JIN Fan-long. Research Progress of Epoxy Resin/Carbon Fiber Thermal Conductive Composite[J]. Journal of Jilin Institute of Chemical Technology, 2020, 37(11): 28-32.

[6] 李振伟. 树脂基导热复合材料的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

LI Zhen-wei. Preparation and Properties of Polymer-Based Composites with High Thermal Conductivity[D]. Harbin: Harbin Institute of Technology, 2015.

[7] 于霖, 王天潇. 复合材料在舰船建造中的应用[J]. 科技创新导报, 2019, 16(26): 80-81.

YU Lin, WANG Tian-xiao. Application of Composite Materials in Ship Construction[J]. Science and Technology Innovation Herald, 2019, 16(26): 80-81.

[8] 樊星. 碳纤维复合材料的应用现状与发展趋势[J]. 化学工业, 2019, 37(4): 12-16, 25.

FAN Xing. Application Status and Development Trend of Carbon Fiber Reinforced Plastic[J]. Chemical Industry, 2019, 37(4): 12-16, 25.

[9] 胡燕萍. 碳纤维树脂基复合材利为航空发动机减重[J]. 环球飞行, 2016(6): 58-61.

HU Yan-ping. Carbon Fiber Resin Matrix Composites for Aeroengine Weight Reduction[J]. World Flight, 2016(6): 58-61.

[10] 王燚林, 刘天生, 刘东, 等. 航空发动机复合材料静子叶片研究进展[J]. 玻璃钢/复合材料, 2018(12): 96-101.

WANG Yi-lin, LIU Tian-sheng, LIU Dong, et al. Research Progress of Aeroengine Composite Stator Blades[J]. Fiber Reinforced Plastics/Composites, 2018(12): 96-101.

[11] 赵云峰. 先进纤维增强树脂基复合材料在航空航天工业中的应用[J]. 军民两用技术与产品, 2010(1): 4-6.

ZHAO Yun-feng. Application of Advanced Fiber Reinforced Resin Matrix Composites in Aerospace Industry[J]. Dual Use Technologies & Products, 2010(1): 4-6.

[12] MUHAMMAD A, RAHMAN M R, BAINI R, et al. Applications of Sustainable Polymer Composites in Automobile and Aerospace Industry[M]. Amsterdam: Elsevier, 2021: 185-207.

[13] FENG Shao-heng, LI Zi-shuo. Application of Resin Matrix Composites in Aircraft and Development of Its Manufacturing Technology[J]. The Frontiers of Society, Science and Technology, 2020, 20(16): 153-158.

[14] VAN GROOTEL A, CHANG J, WARDLE B L, et al. Manufacturing Variability Drives Significant Environmental and Economic Impact: The Case of Carbon Fiber Reinforced Polymer Composites in the Aerospace Industry[J]. Journal of Cleaner Production, 2020, 261: 121087.

[15] ZOU Zheng-ping, WANG Song-tao, LIU Huo-xing, et al. Flow Mechanism in Inter Turbine Ducts[M]. Singapore: Springer Singapore, 2018: 115-142.

[16] 马绪强, 苏正涛. 民用航空发动机树脂基复合材料应用进展[J]. 材料工程, 2020, 48(10): 48-59.

MA Xu-qiang, SU Zheng-tao. Application Progress of Polymer Matrix Composites in Civil Turbofan Aeroengine[J]. Journal of Materials Engineering, 2020, 48(10): 48-59.

[17] ASARO L, MANFREDI L B, PELLICE S, et al. Innovative Ablative Fire Resistant Composites Based on Phenolic Resins Modified with Mesoporous Silica Particles[J]. Polymer Degradation and Stability, 2017, 144: 7-16.

[18] DUAN Liu-yang, ZHAO Xing, WANG Yi-guang. Oxidation and Ablation Behaviors of Carbon Fiber/Phenolic Resin Composites Modified with Borosilicate Glass and Polycarbosilane Interface[J]. Journal of Alloys and Compounds, 2020, 827: 154277.

[19] JIA Xiao-long, QI Peng-fei, SUI Gang, et al. Performance Improvement in Carbon Fiber Reinforced Polymer-Based Composites[J]. Chinese Science Bulletin, 2018, 63(34): 3555-3569.

[20] SHAH D B, PATEL K M, JOSHI S J, et al. Thermo-Mechanical Characterization of Carbon Fiber Composites with Different Epoxy Resin Systems[J]. Thermochimica Acta, 2019, 676: 39-46.

[21] TOLDY A, NIEDERMANN P, POMÁZI Á, et al. Flame Retardancy of Carbon Fibre Reinforced Sorbitol Based Bioepoxy Composites with Phosphorus-Containing Additives[J]. Materials, 2017, 10(5): 467.

[22] MARSH G. Aero Engines Lose Weight Thanks to Composites[J]. Reinforced Plastics, 2012, 56(6): 32-35.

[23] KOZACZUK K. Engine Nacelles Design—Problems and Challenges[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2017, 231(12): 2259-2265.

[24] YI Xiao-su, DU Shan-yi, ZHANG Li-tong. Composite Materials Engineering, Volume 2: Different Types of Composite Materials[M]. Singapore : Springer, 2018.

[25] 沈镇, 曾金芳, 王秀云. 后固化工艺对T700/PTA2复合材料耐热性能影响[J]. 高科技纤维与应用, 2015, 40(5): 55-59.

SHEN Zhen, ZENG Jin-fang, WANG Xiu-yun. The Effect of Post-Treatment Condition on the Heat Resistance of Polytriazole Resin[J]. Hi-Tech Fiber & Application, 2015, 40(5): 55-59.

[26] ZHANG Man, SUN Bao-zhong, GU Bo-hong. Accelerated Thermal Ageing of Epoxy Resin and 3-D Carbon Fiber/Epoxy Braided Composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 85: 163-171.

[27] 郑天祺. 环氧树脂/酸酐固化体系复合绝缘材料的残余应力特性研究[D]. 合肥: 合肥工业大学, 2018.

ZHENG Tian-qi. Study on Residual Stress Characteristics of Composite Insulating Material with Epoxy Resin/ Anhydride Curing System[D]. Hefei: Hefei University of Technology, 2018.

[28] 高禹, 孙运刚, 董尚利, 等. 空气热循环对T700/双马来酰亚胺复合材料低速冲击性能的影响[J]. 复合材料学报, 2015, 32(6): 1673-1680.

GAO Yu, SUN Yun-gang, DONG Shang-li, et al. Effects of Air Thermal Cycling on Low-Velocity Impact Property of T700/Bismaleimide Composites[J]. Acta Materiae Compositae Sinica, 2015, 32(6): 1673-1680.

[29] 高禹, 王钊, 卢少微, 等. 影响纤维增强树脂基复合材料层合板疲劳性能的主要因素[J]. 航空制造技术, 2013, 56(15): 91-95.

GAO Yu, WANG Zhao, LU Shao-wei, et al. Main Influential Factors of Fatigue Properties of Fiber Reinforced Composites Laminates[J]. Aeronautical Manufacturing Technology, 2013, 56(15): 91-95.

[30] 高禹, 王钊, 陆春, 等. 高性能树脂基复合材料典型空天环境下动态力学行为研究现状[J]. 材料工程, 2015, 43(3): 106-112.

GAO Yu, WANG Zhao, LU Chun, et al. State of Arts of the Dynamic Mechanical Behaviors of High Performance Polymer Composites in Typical Aerospace Environments[J]. Journal of Materials Engineering, 2015, 43(3): 106-112.

[31] LV Xin-ying, WANG Rong-guo, LIU Wen-bo, et al. Surface and Interface Properties of Carbon Fiber Composites under Cyclical Aging[J]. Applied Surface Science, 2011, 257(24): 10459-10464.

[32] IVOSEVIC M, KNIGHT R, KALIDINDI S R, et al. Erosion/Oxidation Resistant Coatings for High Temperature Polymer Composites[J]. High Performance Polymers, 2003, 15(4): 503-517.

[33] IVOSEVIC M, KNIGHT R, KALIDINDI S R, et al. Adhesive/Cohesive Properties of Thermally Sprayed Functionally Graded Coatings for Polymer Matrix Composites[J]. Journal of Thermal Spray Technology, 2005, 14(1): 45-51.

[34] IVOSEVIC M, KNIGHT R, KALIDINDI S R, et al. Solid Particle Erosion Resistance of Thermally Sprayed Functionally Graded Coatings for Polymer Matrix Composites[J]. Surface and Coatings Technology, 2006, 200(16-17): 5145-5151.

[35] IVOSEVIC M, KNIGHT R, KALIDINDI S R, et al. Microstructure and Properties of Thermally Sprayed Functionally Graded Coatings for Polymeric Substrates[J]. Center for, 2003: 212119.

[36] IVOSEVIC M, KNIGHT R, KALIDINDI S R, et al. Optimal Substrate Preheating Model for Thermal Spray Deposition of Thermosets onto Polymer Matrix Composites[C]. International Thermal Spray Conference and Exposition,2003: 212120.

[37] LOPERA-VALLE A, MCDONALD A. Application of Flame-Sprayed Coatings as Heating Elements for Polymer-Based Composite Structures[J]. Journal of Thermal Spray Technology, 2015, 24(7): 1289-1301.

[38] GONZALEZ R, MCDONALD A, MERTINY P. Effect of Flame-Sprayed Al-12Si Coatings on the Failure Behaviour of Pressurized Fibre-Reinforced Composite Tubes[J]. Polymer Testing, 2013, 32(8): 1522-1528.

[39] GONZALEZ R, MCDONALD A G, P M. Damage Detection Method for Fiber-Reinforced Polymer Composites Using AL-12SI Flame-Sprayed Coatings[J]. Proceedings of the Society of Advancement of Material and Process Engineering, 2014, 32: 104.

[40] HUONNIC N, ABDELGHANI M, MERTINY P, et al. Deposition and Characterization of Flame-Sprayed Aluminum on Cured Glass and Basalt Fiber-Reinforced Epoxy Tubes[J]. Surface and Coatings Technology, 2010, 205(3): 867-873.

[41] TIAN Hao-liang, WANG Chang-liang, GUO Meng-qiu, et al. Study on Process and Performance of Thermal Protective Coating on Polyimide Resin Matrix Composite[J]. Ceramics International, 2020, 46(8): 12744-12758.

[42] 崔永静, 郝晶莹, 王长亮, 等. 树脂基复合材料表面爆炸喷涂铝涂层性能研究[J]. 材料工程, 2018, 46(6): 120-124.

CUI Yong-jing, HAO Jing-ying, WANG Chang-liang, et al. Characteristics of Al Coatings Fabricated by Detonation Gun Spray on Polymer-Based Composites[J]. Journal of Materials Engineering, 2018, 46(6): 120-124.

[43] CUI Yong-jing, GUO Meng-qiu, WANG Chang-liang, et al. Adhesion Enhancement of a Metallic Al Coating Fabricated by Detonation Gun Spray on a Modified Polymer Matrix Composite[J]. Journal of Thermal Spray Technology, 2019, 28(7): 1730-1738.

[44] CUI Yong-jing, WANG Chang-liang, TANG Zhi-hui. Erosion Resistance Improvement of Polymer Matrix Composites by Detonation-Sprayed Multilayered Coatings[J]. Journal of Thermal Spray Technology, 2021, 30(1-2): 394-404.

[45] ULIANITSKY V Y, SHTERYSER A A, B Z S. Procedure for Metallisation of Part Of Polymer Material by Detonation Spraying[J]. Patent RU, 2009, 2(4).

[46] 丁军, 刘泊, 王路生, 等. 微观尺度下单晶铜熔点多因素影响的分子动力学模拟研究[J]. 材料导报, 2017, 31(6): 147-152.

DING Jun, LIU Bo, WANG Lu-sheng, et al. Microscale Molecular Dynamics Simulation of Different Factors Influence on Melting Point of Single Crystal Copper[J]. Materials Review, 2017, 31(6): 147-152.

[47] REZZOUG A, ABDI S, KACI A, et al. Thermal Spray Metallisation of Carbon Fibre Reinforced Polymer Composites: Effect of Top Surface Modification on Coating Adhesion and Mechanical Properties[J]. Surface and Coatings Technology, 2018, 333: 13-23.

[48] 郭面焕, 刘爱国, 高嘉爽, 等. 树脂基复合材料用陶瓷涂层防护性能分析[J]. 焊接学报, 2005, 26(11): 13-16.

GUO Mian-huan, LIU Ai-guo, GAO Jia-shuang, et al. Protection of Polymer Matrix Composite Material with Ceramic Coatings[J]. Transactions of the China Welding Institution, 2005, 26(11): 13-16.

[49] 张艳良, 郭面焕, 刘爱国, 等. 高温树脂基复合材料防护用轻质陶瓷涂层的制备[J]. 焊接学报, 2005, 26(3): 5-8.

ZHANG Yan-liang, GUO Mian-huan, LIU Ai-guo, et al. Depositing Light Ceramic Coating on High Temperature Polymer Matrix Composite Substrate[J]. Transactions of the China Welding Institution, 2005, 26(3): 5-8.

[50] LIU Ai-guo, GUO Mian-huan, ZHAO Min-hai, et al. Arc Sprayed Erosion-Resistant Coating for Carbon Fiber Reinforced Polymer Matrix Composite Substrates[J]. Surface and Coatings Technology, 2006, 200(9): 3073-3077.

[51] REZZOUG A, ABDI S, BOUHELAL N, et al. Metallic Coating for Carbon Fiber Reinforced Polymer Matrix Composite Substrate[J]. World Academy of Science, Engineering and Technology, International Journal of Chemical, Molecular, Nuclear, Materials and Metallurgical Engineering, 2016, 10: 59-64.

[52] 靳俊杰. 等离子喷涂C纤维增强Al2O3陶瓷涂层的制备与性能研究[D]. 洛阳: 河南科技大学, 2015.

JIN Jun-jie. Manufacturing and Performance of Plasma Sprayed Al2O3Ceramic Coatings Reinforced by Carbon Fiber[D]. Luoyang: Henan University of Science and Technology, 2015.

[53] MANAEE P, VALEFI Z, GOODARZ M. The Effect of Bond Coat Type on the Stab Resistance of Al2O3-13wt% TiO2Plasma Sprayed Ceramic Coating on Aramid Fabrics[J]. Surfaces and Interfaces, 2020, 18: 100432.

[54] XIAO Jin-kun, TAN Hong, WU Yu-qing, et al. Microstructure and Wear Behavior of FeCoNiCrMn High Entropy Alloy Coating Deposited by Plasma Spraying[J]. Surface and Coatings Technology, 2020, 385: 125430.

[55] 王海军. 热喷涂工程师指南[M]. 北京: 国防工业出版社, 2010.

WANG Hai-jun. Guide for thermal spraying engineers[M]. Beijing: National Defense Industry Press, 2010.

[56] BAO Y, GAWNE D T, VESELY D, et al. Production of Polymer Matrix Composite Coatings by Thermal Spraying[J]. Transactions of the IMF, 1994, 72(3): 110-113.

[57] GADOW R, VON NIESSEN K. Lightweight Ballistic with Additional Stab Protection Made of Thermally Sprayed Ceramic and Cermet Coatings on Aramide Fabrics[J]. International Journal of Applied Ceramic Technology, 2006, 3(4): 284-292.

[58] Diccar U V, Ahmed I, Vyawahare S M, et al. Protective Coatings for Polymer Composites[C]//ASME 2006 International Mechanical Engineering Congress and Exposition. California: [s. n.], 2006.

[59] MIYOSHI K, SUTTER J K, MONDRY R J, et al. Measurements of Erosion Wear Volume Loss on Bare and Coated Polymer Matrix Composites[J]. Berliner Und Münchener Tierrztliche Wochenschrift, 2003, 94(22): 445-448.

[60] ŠUOPYS A, MARCINAUSKAS L, KĖŽELIS R, et al. Thermal and Chemical Resistance of Plasma Sprayed Al2O3, Al2O3-TiO2Coatings[J]. Research Square, 2020, 35: 255.

[61] 杨洪, 杜力, 朱朝宽, 等. 非均相沉淀法制备PLZT富锆陶瓷及其电击穿性能研究[J]. 重庆工商大学学报(自然科学版), 2018, 35(2): 78-86.

YANG Hong, DU Li, ZHU Chao kuan, et al. Fabrication of Zr Rich PLZT Ferroelectric Ceramics by Heterogeneous Precipitation Method and Their Dielectric Breakdown Properties Research[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2018, 35(2): 78-86.

[62] NAIK S K, MACRI F G, KELLER D E A. Erosion Coatings for High Temperature Polymer Composites[M]. London: springer, 1999.

[63] HUANG Wen-zhi, CHENG Hai-feng, ZHOU Yong-jiang. Oxidation Behavior of Plasma-Sprayed Stabilized Zirconia/Al Coated Polymer Matrix Composites[J]. RSC Advances, 2015, 5(88): 72331-72339.

[64] HUANG Wen-zhi, FAN Xi-zhi, ZHAO Yu, et al. Fabrication of Thermal Barrier Coatings onto Polyimide Matrix Composites via Air Plasma Spray Process[J]. Surface and Coatings Technology, 2012, 207: 421-429.

[65] HUANG Wen-zhi, GAN Xia-yun, ZHU Ling. Fabrication and Property of Novel Double-Layer Coating Deposited on Polyimide Matrix Composites by Atmospheric Plasma Spraying[J]. Ceramics International, 2018, 44(5): 5473-5485.

[66] HUANG Wen-zhi, ZHAO Yu, FAN Xi-zhi, et al. Effect of Bond Coats on Thermal Shock Resistance of Thermal Barrier Coatings Deposited Onto Polymer Matrix Composites via Air Plasma Spray Process[J]. Journal of Thermal Spray Technology, 2013, 22(6): 918-925.

[67] ZHU Ling, HUANG Wen-zhi, CHENG Hai-feng, et al. Thermal Shock Resistance of Stabilized Zirconia/Metal Coat on Polymer Matrix Composites by Thermal Spraying Process[J]. Journal of Thermal Spray Technology, 2014, 23(8): 1312-1322.

[68] VISCUSI A, PERNA A S, ASTARITA A, et al. Experimental Study of Cold Sprayed Metallic Coatings on Thermoplastic Matrix Composites[J]. Key Engineering Materials, 2019, 813: 68-73.

[69] 方同舟, 刘希豪, 周香林, 等. 聚合物基复合材料表面冷喷涂金属化纯Al涂层的结合特性分析[C]//2014海峡两岸破坏科学与材料试验学术会议暨第十二届破坏科学研讨会. 南宁: [出版者不详], 2014.

FANG Tong-zhou, LIU Xi-hao, ZHOU Xiang-lin,et al. Bonding Characteristics of Cold Sprayed Al Coatings on Polymer-Based Composite Materials[C]//2014 Cross- Strait Academic Conference on Destruction Science and Materials Experiment and 12th Symposium on Destruction Science. Nanning: [s. n.], 2014.

[70] GANESAN A, AFFI J, YAMADA M, et al. Bonding Behavior Studies of Cold Sprayed Copper Coating on the PVC Polymer Substrate[J]. Surface and Coatings Technology, 2012, 207: 262-269.

[71] STURGEON A, DUNN B, CELOTTO S, et al. Cold Sprayed Coatings for Polymer Composite Substrate [J]. ESA SP, 2006, 616(1): 19-23.

[72] ZHOU X L, CHEN A F, LIU J C, et al. Preparation of Metallic Coatings on Polymer Matrix Composites by Cold Spray[J]. Surface and Coatings Technology, 2011, 206(1): 132-136.

[73] CHE Han-qing, VO P, YUE S. Metallization of Carbon Fibre Reinforced Polymers by Cold Spray[J]. Surface and Coatings Technology, 2017, 313: 236-247.

[74] LUPOI R, O'NEILL W. Deposition of Metallic Coatings on Polymer Surfaces Using Cold Spray[J]. Surface and Coatings Technology, 2010, 205(7): 2167-2173.

[75] STENSON C, MCDONNELL K A, YIN S, et al. Cold Spray Deposition to Prevent Fouling of Polymer Surfaces[J]. Surface Engineering, 2018, 34(3): 193-204.

[76] ROKNI M R, FENG P, WIDENER C A, et al. Depositing Al-Based Metallic Coatings onto Polymer Substrates by Cold Spray[J]. Journal of Thermal Spray Technology, 2019, 28(7): 1699-1708.

[77] AFFI J, OKAZAKI H, YAMADA M, et al. Fabrication of Aluminum Coating onto CFRP Substrate by Cold Spray[J]. Materials Transactions, 2011, 52(9): 1759-1763.

[78] KING P C, POOLE A J, HORNE S, et al. Embedment of Copper Particles into Polymers by Cold Spray[J]. Surface and Coatings Technology, 2013, 216: 60-67.

[79] GIRAUD D, BORIT F, GUIPONT V, et al. Metallization of a Polymer Using Cold Spray: Application to Aluminum Coating of Polyamide 66[J]. Thermal Spray, 2012: 21-24.

[80] PERNA A S, VISCUSI A, ASTARITA A, et al. Manufacturing of a Metal Matrix Composite Coating on a Polymer Matrix Composite through Cold Gas Dynamic Spray Technique[J]. Journal of Materials Engineering and Performance, 2019, 28(6): 3211-3219.

[81] PAN Bi-chen, REN Peng-he, ZHOU Te-jun, et al. Microstructure and Property of Thermal Insulation Coating on the Carbon Fiber Reinforced Epoxy Resin Composites[J]. Journal of Inorganic Materials, 2020, 35(8): 947.

[82] SHAYED M A, HUND H, HUND R D, et al. Thermal and Oxidation Protection of Carbon Fiber by Continuous Liquid Phase Pre-Ceramic Coatings for High Temperature Application[J]. Fibers and Polymers, 2016, 17(2): 229-240.

[83] ZENG Qing-bing. Fabrication of Al2O3-Coated Carbon Fiber-Reinforced Al-Matrix Composites[J]. Journal of Applied Polymer Science, 1998, 70(1): 177-183.

[84] CHEN Guo-chao, ZHU Shi-zhen, JIANG Ze, et al. Laser Ablation Protection of Polymer Matrix Composites by Adhesive Inorganic Coatings[J]. Journal of Materials Science, 2017, 52(21): 12734-12741.

[85] CHANG D A, CHOH Y H, HSIEH W F, et al. The Role of Drying-Control Chemical Additives on the Preparation of Sol-Gel Derived PLZT Thin Films[J]. Journal of Materials Science, 1993, 28(24): 6691-6698.

[86] MEHNER A, DATCHARY W, BLEIL N, et al. The Influence of Processing on Crack Formation, Microstructure, Density and Hardness of Sol-Gel Derived Zirconia Films[J]. Journal of Sol-Gel Science and Technology, 2005, 36(1): 25-32.

[87] HUANG Wen-zhi, ZOU Bing-lin, ZHAO Yu, et al. Fabrication of Novel Thermal Barrier Coating on Polymer Composites via the Combined Sol-Gel/Sealing Treatment Process[J]. Applied Surface Science, 2012, 258(22): 9058-9066.

[88] HUANG Wen-zhi, WANG Zhen, XU Jia-ying, et al. Novel Thermal Protection Coating Based on Zr0.75Ce0.25O2/ Phosphate Duplex System for Polyimide Matrix Composites Fabricated via a Combined Sol-Gel/Sealing Treatment Process[J]. Corrosion Science, 2013, 74: 22-34.

[89] KANDOLA B K, LUANGTRIRATANA P. Evaluation of Thermal Barrier Effect of Ceramic Microparticulate Surface Coatings on Glass Fibre-Reinforced Epoxy Composites[J]. Composites Part B: Engineering, 2014, 66: 381-387.

[90] KURODA S, CLYNE T W. The Quenching Stress in Thermally Sprayed Coatings[J]. Thin Solid Films, 1991, 200(1): 49-66.

[91] STOKES J, LOONEY L. Residual Stress in HVOF Thermally Sprayed Thick Deposits[J]. Surface and Coatings Technology, 2004, 177-178: 18-23.

[92] XU Zhen-hua, HE Shi-mei, HE Li-min, et al. Novel Thermal Barrier Coatings Based on La2(Zr0.7Ce0.3)2O7/8YSZ Double-Ceramic-Layer Systems Deposited by Electron Beam Physical Vapor Deposition[J]. Journal of Alloys and Compounds, 2011, 509(11): 4273-4283.

[93] 江泽. 树脂基复合材料表面无机涂层的制备及抗激光辐照性能的研究[D]. 北京: 北京理工大学, 2016.

JIANG Ze. Study on the Preparation and Anti-Laser Ablation Performance of Inorganic Coating on the Epoxy Resin Matrix Composites Substrate[D]. Beijing: Beijing Institute of Technology, 2016.

[94] 马春春, 于月光, 章德铭, 等. 高压冷喷涂技术特点及应用概述[J]. 热喷涂技术, 2020, 12(2): 11-16.

MA Chun-chun, YU Yue-guang, ZHANG De-ming, et al. Review of High-Pressure Cold Spraying Technology Characteristics and Application[J]. Thermal Spray Technology, 2020, 12(2): 11-16.

[95] 毛俊宏. 等离子喷涂TiO2-SiAlON复合涂层组织结构及性能与耐磨实验研究[D]. 镇江: 江苏大学, 2020.

MAO Jun-hong. Experimental Study on Microstructure, Properties and Wear Resistance of Plasma Sprayed TiO2- SiAlON Composite Coating[D]. Zhenjiang: Jiangsu University, 2020.

[96] 宋凯强, 丛大龙, 何庆兵, 等. 先进冷喷涂技术的应用及展望[J]. 装备环境工程, 2019, 16(8): 65-69.

SONG Kai-qiang, CONG Da-long, HE Qing-bing, et al. Application and Prospect of Advanced Cold Spray Technology[J]. Equipment Environmental Engineering, 2019, 16(8): 65-69.

[97] 徐滨士, 朱绍华, 刘世参. 材料表面工程技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2014.

XU Bin-shi, ZHU Shao-hua, LIU Shi-can. Material Surface Engineering[M]. Harbin: Harbin Institute of Technology Press, 2014.

[98] 赵国锋, 王莹莹, 张海龙, 等. 冷喷涂设备及冷喷涂技术应用研究进展[J]. 表面技术, 2017, 46(11): 198-205.

ZHAO Guo-feng, WANG Ying-ying, ZHANG Hai-long, et al. Application of Cold Spraying Equipment and Cold Spraying Technology[J]. Surface Technology, 2017, 46(11): 198-205.

[99] HUANG Bao-teng, LI Chang-he, ZHANG Yan-bin, et al. Advances in Fabrication of Ceramic Corundum Abrasives Based on Sol-Gel Process[J]. Chinese Journal of Aeronautics, 2021, 34(6): 1-17.

Research Status and Prospects of Surface Protective Coatings for Polymer Matrix Composites

a,b,b,b,b,b,a,b

(a. National Engineering Research Center for Remanufacturing, b. National Key Laboratory for Remanufacturing, Army Academy of Armored Forces, Beijing 100072, China)

Compared with traditional materials such as metals, polymer-based composite materials' high-temperature resistance and corrosion resistance to abrasive wear performance of solid particles are insufficient, leading to the application of polymer-based composite materials in complex working conditions such as high-tech fields, high-temperature wear and other serious constraints. It has shown that the preparation of functional protective coating on polymer-based composite surface is a way to improve or change the surface performance of composite materials. Based on the introduction of the basic properties of polymer-based composites, The system summarizes the hot spray, cold spray and solvent-gel method, Surtechnology of 3 types of functional protective coating at home and abroad on the surface of polymer based composites; Combing different surface technology deposition polymer matrix composites are summarized three kinds of main protective coating surface, namely, high temperature resistant coating, solid particle erosion wear resistance coatings, For example, arc spraying and cold spraying are mainly deposited on the surface of the polymer-based composite material with metal coating; By analyzing the mechanism, performance, advantages and disadvantages of various techniques, And the causes of failure of the coating, Point out how to maintain the surface integrity during the substrate pretreatment process, how to improve the binding strength of the coating and the substrate, how to effectively deposit the ceramic coating, etc., It is a key technical problem in the polymer composite, It is also the key work in the follow-up research.

polymer matrix composites; protective coating; high temperature resistant; anti-erosion wear; the thermal spraying; cold spraying; sol-gel method

TG174

A

1001-3660(2022)02-0086-22

10.16490/j.cnki.issn.1001-3660.2022.02.009

2021-07-01;

2021-10-02

2021-07-01;

2021-10-02

国家自然科学基金(52075542,52075543);装备预研重点基金(61409230607)

Supported by the National Natural Science Foundation of China (52075542, 52075543); Key Fund Project of Equipment Pre-research (61409230607)

彭启清(1994—),男,硕士研究生,主要研究方向为热喷涂技术。

PENG Qi-qing (1994—), Male, Postgraduate, Research focus: thermal spraying technology.

刘明(1979—),男,博士,助理研究员,主要研究方向为再制造工程、热喷涂技术。

LIU Ming (1979—), Male, Ph. D., Assistant research fellow, Research focus: remanufacturing engineering, thermal spraying technology.

彭启清, 刘明, 黄艳斐, 等.聚合物基复合材料表面防护涂层的研究现状与展望[J]. 表面技术, 2022, 51(2): 86-107.

PENG Qi-qing, LIU Ming, HUANG Yan-fei, et al. Research Status and Prospects of Surface Protective Coatings for Polymer Matrix Composites[J]. Surface Technology, 2022, 51(2): 86-107.