飞机复合材料蒙皮检验夹具智能快速设计

2022-03-02车剑昭韩志仁1b

程 旭,车剑昭,白 扬,韩志仁,1b,宫 雪

(1.沈阳航空航天大学 a.航空宇航学院 b.航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.西安飞机工业(集团)有限责任公司,西安 710089)

复合材料蒙皮是飞机外表皮零件,是保证飞机气动外形的重要组成部件[1],具有尺寸大、种类多、形状复杂以及易变形等特点[2-3]。飞机复合材料蒙皮外形复杂,加工精度要求高,因此复合材料蒙皮的制造一直是工业界的难题[4]。为检验复合材料蒙皮产品合格与否,复合材料蒙皮检验夹具应运而生。设计人员对比不同方案的优缺点、成本、可操作性等诸多因素[5],最终确定检验卡板的工装结构以及使用真空吸附的气槽对复合材料蒙皮进行吸附[6-7]。蒙皮零件的尺寸、特征等不同,因此检验卡板位置与尺寸差异性较大。设计复合材料蒙皮检验夹具结构时,检验卡板尺寸、位置均需工程人员凭经验进行复杂计算[8],因此会导致夹具设计总体耗时长。

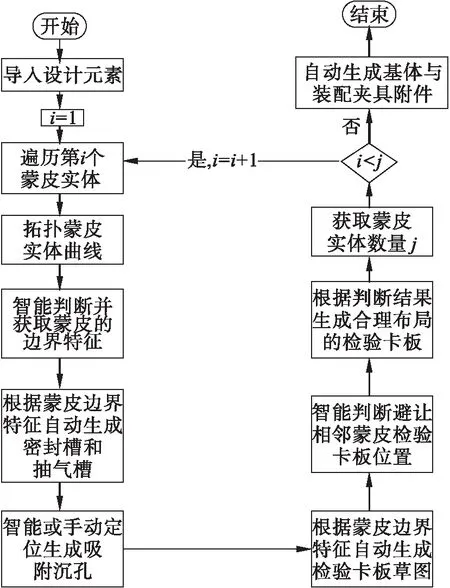

本文通过分析检验卡板设计原则,设计了边界及定位块特征识别,检验卡板尺寸与位置的计算方法,提出了检验卡板分割曲面构造方案,并根据真空吸附原理,提出了气槽设计方法。再结合组件应用架构(Component Application Architecture,即CAA)对CATIA进行二次开发[9],实现了智能化快速设计生成检验夹具的目标。

1 结构分析

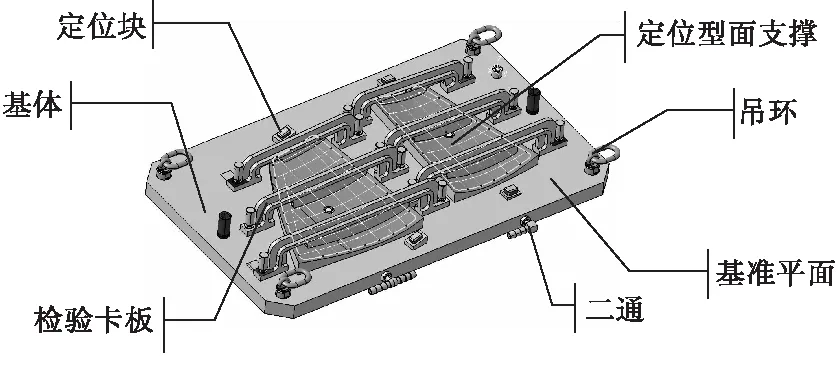

复合材料蒙皮检验夹具结构如图1所示,基体采用整体框架结构,表面层采用特定材料予以保护,且与基体贴合,其上表面定位型面用于蒙皮零件周圈外形铣切的检验[10]。检验卡板尺寸和位置由蒙皮零件的尺寸和装夹位置确定。

图1 蒙皮检验夹具结构

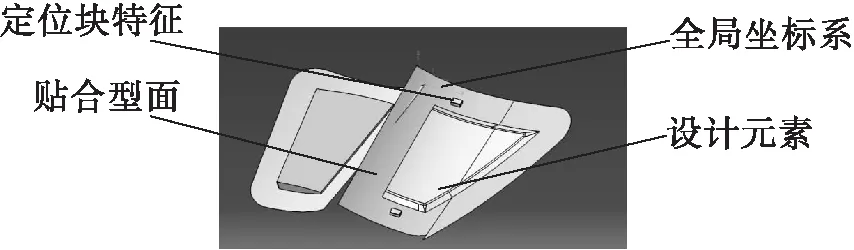

一套检验夹具上可以检验几个零件,每个蒙皮零件对应一组检验卡板,检验卡板组由若干检验卡板组成,蒙皮定位型面贴合蒙皮,定位型面拟合的多点平均面尽量平行于基准平面,定位型面定位在基准型面5 mm以上;蒙皮型面支撑周圈外形比蒙皮外形缩短2 mm;定位型面上应作出密封槽和抽气槽的中心线。复合材料蒙皮检验夹具设计元素如图2所示,预处理建立全局参考坐标系,x、y、z方向与基体的长、宽、高方向平行。

图2 设计元素示意图

2 建模设计流程

2.1 主要设计难点

(1)设计真空设备时,经过验证实际可行性,使用了密封槽、抽气槽和吸附沉孔的设计。密封槽和抽气槽统称为气槽,气槽是夹具可真空吸附的决定因素。为了保证复合材料蒙皮夹紧的均匀性,定位型面上要有足够的气槽,而且气槽的排布及大小要合理,孔径不能太小,如果孔径过小气槽的密度会相应增加,这会给蒙皮的放置带来困难。如果个别气槽不能密封,蒙皮不易吸牢,也会造成蒙皮报废。为了更好地吸附蒙皮,如何设计出合理的气槽布局尤为关键,因此气槽设计是难点之一。

(2)复合材料蒙皮厚度方向的检验采用的是检验卡板,检验卡板是检验夹具可以实现检验蒙皮的决定因素。为了保证检验夹具检验出产品的质量,检验卡板位置要尽量均匀分布,以达到最好的检验效果,并且尺寸要相对合理符合设计要求。因此如何智能地确定检验卡板的尺寸和位置,尤其是两组卡板的相对位置关系的确定是难点之一。

2.2 建模方案设计

首先基于获得的全部蒙皮实体,通过智能算法得到边界特征。通过气槽设计算法自动生成每个蒙皮的密封槽及抽气槽中心线,并采用自动或手动方式生成每个蒙皮实体的吸附沉孔特征,然后用类比法将定位块、吸附沉孔特征整合至同一参考特征组。基于边界特征、输入参数及得到的每个实体参考特征组,利用分治法确定每个蒙皮实体对应的检验卡板毛坯草图位置、尺寸。通过构造分割面分割毛坯,再通过智能避让算法确定每个蒙皮实体的检验卡板尺寸、位置,如图3所示,自动生成基体并装配夹具附件。

图3 检验卡板

2.3 智能算法研究

2.3.1 蒙皮边界特征的智能算法

蒙皮零件是由曲面和边线组成的实体,可分为单件、对称件和非对称双件蒙皮。基于蒙皮轮廓边界的几何特点,设计出智能识别蒙皮边界特征的算法,涉及的几何元素如图4所示,其流程如下:

图4 几何元素

步骤1 首先通过遍历结构树[11]获得全部零件实体,将全部实体存入到数组Group_1中,声明变量i=1。

步骤2 特征是具有一定关系的拓扑元素,基于CAA拓扑接口对数组Group_1中第i个实体进行拓扑算法,获得零件实体全部边线。将这些边线存入到数组Cell_1中,声明变量j=1。

步骤3 通过智能算法获取贴合零件下型面和型面质心,以下型面作为判断基准,记作Plane;型面质心记作Point,建立参考坐标系,记作Axis。

步骤4 在Axis参考坐标系下对Cell_1数组中第j号拓扑元素进行MeasureDistance函数操作,将得到的距离与判断基准进行比较。当符合判断基准时,将该元素记作Project1,插入结构树并存入数组Cell_2,中便于后续识别。反之执行步骤5;若判断失败,结束该次判断,进行元素j=j+1,继续迭代步骤3。

步骤5 当步骤4判断结束后,进行元素i=i+1,继续迭代步骤2,直到获得每个蒙皮的边界特征,循环结束。

2.3.2 定位参考特征组的建立

定位特征有吸附沉孔特征和定位块特征两部分。吸附沉孔特征通常自动生成获得,用户也可根据经验手动拾取定位点来生成孔位,提高人机交互的可用性。再通过遍历结构树算法,获得每个蒙皮零件的定位块特征。用类比思想将蒙皮零件吸附沉孔特征与对应的全部定位块特征整合在一起,整合后称其为定位参考特征组如图5所示。如果存在两个或两个以上蒙皮零件,则有两个或两个以上定位参考特征组。

图5 特征类比

2.3.3 气槽设计

在气槽设计中,气槽与蒙皮边界特征存在紧密的尺寸关联。人工设计气槽时,计算设计草图尺寸和边界关系非常繁琐。本文采用的真空吸附装置为抽气管道,并基于尺寸关联设计算法,计算出密封槽中心线所在区域的尺寸和位置;再根据真空吸附力计算公式[12]:F=(P1-P2)S=ΔPS智能计算出每个蒙皮零件的气槽间距在密封槽中心线上均匀布点,进一步确定抽气槽中心线所在区域的尺寸和位置。快速确定气槽设计中的尺寸关联、草图设计可以将设计人员从繁琐的设计工作中解放出来,减轻设计人员工作量,减少人为错误,提高设计效率。

2.3.4 基于特征驱动的检验卡板尺寸和位置计算

检验卡板是通过毛坯分割得到的,毛坯与检验卡板在蒙皮相对坐标系下x、y方向的尺寸、位置一致。由于检验卡板与毛坯基本等效,为了方便表述与图示观察,用检验卡板代替毛坯。在符合设计原则的基础上,基于参考特征确定每个蒙皮零件检验卡板的尺寸和位置,需要引入分治策略。分治策略在于“分而治之”,是将一个复杂的问题分成多个相似子问题,子问题可以分成更小的子问题[13-14],递归地解决这些子问题,再将子问题的解合并作为全局最优解[15]。检验卡板尺寸计算、位置确定的分治策略如下:

步骤1 蒙皮零件组的检验卡板布局问题可以划分为若干个蒙皮零件的检验卡板布局问题。将单一的蒙皮零件自动分为若干区域,每个区域包含一个检验卡板,如图6所示。分区原则:根据蒙皮零件的区域大小自动等分为一个个小区域。

图6 分区示意图

步骤2 在步骤1中得到的每个检验卡板所在的区域,草图位置、尺寸需根据零件边界特征来进一步确定。用X_max(i,j)表示第i个蒙皮第j个区域的检验卡板草图在x方向的极大值,X_min(i,j)为极小值。X1=X_max(i,j)-L1;…;Xn=X_max(i,j)-L1+nL2。X1为该检验卡板的起始端在参考坐标系下的x坐标值,L1为检验卡板到X_max(i,j)的距离,L2为检验卡板间距。

步骤3 对于每个区域,针对参考特征位置对检验卡板草图进行位置、尺寸调整。为了保证检验卡板与相邻蒙皮零件检验卡板不发生干涉,采用智能避让原则进行优化。

智能避让原则:当存在两个及两个以上蒙皮零件时,相邻检验卡板之间可能会发生干涉。因此在步骤3中得到检验卡板草图时,需将检验卡板草图与相邻蒙皮零件区域检验卡板草图进行相交处理。当发生干涉时,从第一个发生干涉处对草图位置进行调整,然后将这些草图元素存进一个临时数组,按照x坐标值对数组元素进行冒泡排序。依次进行迭代运算,直至优化到无干涉并符合设计要求时结束,从而实现智能避让。

步骤4 依次对每个区域进行迭代运算,确定每个蒙皮零件检验卡板位置、尺寸的计算结果。将单一蒙皮零件检验卡板位置、尺寸计算结果进行合并,将其作为蒙皮零件组的检验卡板位置、尺寸的计算结果。

2.3.5 分割型面的构造与分割方向判别

为了使检验卡板更好地检验蒙皮,需使用分割型面对卡板毛坯进行分割。分割型面构造方式:通过遍历结构树的方法获取蒙皮定位型面,再通过对蒙皮定位型面平移分割得到所需的分割型面,如图7所示。

由于使用型面分割毛胚实体时分割方向存在二义性,需要通过CATGSM Orientation类别下的分割函数来控制正确的分割方向。具体需要通过方向参数Same Orientation、Invert Orientation判断来实现。其中Same Orientation表示默认方向,Invert Orientation则表示反方向。将毛胚实体沿着这两个方向分别分割一次,得到两个分割毛胚体。比较二者质心在蒙皮参考坐标系下某方向的坐标分量,根据比较结果确定分割方向及分割后的实体。分割后用实体用函数F(Face,Body,L,K)表示。其中:Face为分割型面;Body为待分割的毛胚实体;L∈N{1,2,3},L的3个取值与坐标系的x、y、z轴的方向一一映射。根据L的值,分别获取两个方向的分割体质心在相对坐标系中L方向的坐标分量;K∈N{0,1},K=0表示质心坐标下分量较大的实体为保留的实体,K=1表示质心坐标下分量较小的实体为保留的实体。

变量初始化:如图7所示,检验卡板最终保留实体区域的数学表示为:F(Face1,Body,3,0)。Body为检验卡板毛坯;Face1为分割型面;3为质心坐标下z方向。

图7 检验卡板示意图

3 实例功能验证

基于CAA开发出了飞机复合材料蒙皮检验夹具快速设计方法。第一步选择设计参考结构,然后导入设计参考。第二步进入夹具设计模块,如图8所示,该对话框将进一步确定夹具组成方案信息,缺省参数框内放入自动获得的部分尺寸、缺省参数,并支持修改。确认缺省参数框中的参数符合要求后点击预览按钮,程序自动生成气槽、吸附沉孔检验卡板等;若上述输入的参数无需修改缺省参数,点击预览则会生成夹具。第三步进入装配模块,参考控件中的提示信息,依次点击对话框导入标准件按钮,导入目标文件夹下的标准件,再点击自动装配按钮,程序将通过轴系相合约束装配标准件。以非对称双件蒙皮为实例,需要导入吊环、对刀块与机床连接用插销,抽气用的二通、三通、密封胶圈,以及堵头、真空胶管等附件,最后点击装配按钮完成夹具标准件的装配,如图9所示,通用化蒙皮检验夹具设计流程如图10所示。

图8 夹具设计模块

图9 生成夹具预览

图10 通用化蒙皮检验夹具设计流程图

4 结论

本文针对蒙皮检验夹具设计中存在的特征识别困难,检验卡板与气槽位置、尺寸设计繁琐等问题,提出了基于CATIA/CAA的蒙皮检验夹具智能快速设计方案,在VC++中编写代码,开发了飞机复合材料蒙皮零件检验夹具智能快速设计软件。该软件在保证设计质量的前提下,实现了复合材料蒙皮检验夹具的快速建模、智能优化以及附件的快速装配。与传统设计相比,通过该软件设计蒙皮检验夹具耗时,设计效率提高了20倍左右,节省了时间,缩短了设计制造周期,为智能化蒙皮检验夹具设计提供一个参考方案。