石料圆锥破碎机主轴断裂原因

2022-03-02徐浩杰

陈 亮, 徐浩杰, 刘 丽, 姚 良

(苏州迈拓金属检测服务有限公司, 苏州 215126)

某石料圆锥破碎机的主轴在使用半年后发生早期断裂(见图1)。该断裂主轴的材料为42CrMo钢,硬度为220~250 HB,淬火温度为840 ℃,淬水过油,回火温度为660 ℃。断裂发生在主轴的最大直径处;主轴和锥体芯(材料为ZG270-500铸钢)是相互固定不动的;断裂发生在主轴和锥体芯相互嵌套的内部区域。从破碎机的工作原理可以看出,主轴和锥体芯会在工作过程中产生较大的交变应力。为了查明主轴断裂的原因,笔者对主轴进行了一系列的理化检验和分析。

图1 某石料圆锥破碎机断裂主轴宏观形貌

1 理化检验

1.1 宏观分析

断裂主轴整体未发现明显的塑性变形(见图2),断口可分为3个区域:裂纹源区、裂纹扩展区和最终断裂区。断口上有明显贝壳状条纹,具有典型疲劳断口特征。在断口表面发现有4处疲劳裂纹源(简称疲劳源),从源区所占的面积及贝壳状条纹的分布形态来看,其中一个为主裂纹源,其他3个为次疲劳源。在主裂纹源区发现较深且较粗的疲劳台阶,说明主裂纹源为线性裂纹源。从裂纹源、贝壳状条纹分布形态及瞬断区面积较小的特征来看,该断口为低应力单向弯曲疲劳断口。

图2 断口宏观形貌

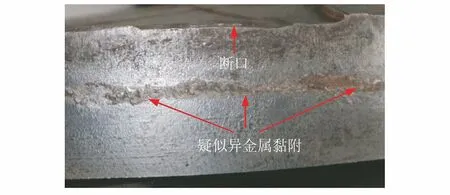

在断口附近的外圆表面上发现大量的小麻坑和变形,在部分外圆表面上发现周向裂纹,该外圆表面符合微动磨损的表面特征;在主裂纹源处断口下方的外圆表面上,发现疑似异金属黏附,这可能是黏着磨损造成的(见图3)。

图3 断口附近外圆表面宏观形貌

1.2 化学成分分析

在主轴的1/3半径处取样,依据标准GB/T 4336—2016 《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法(常规法)》,使用型号为MAXx LMM14的光谱仪进行化学成分分析,结果如表1所示。由表1可知,断轴的化学成分符合GB/T 3077—2015 《合金结构钢》对42CrMo特级优质钢的化学成分技术要求。

表1 断轴的化学成分 %

1.3 非金属夹杂物评定

依据标准GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,分别在主轴1/3半径处和近表面取样,采用DMI3000M型金相显微镜分析测试,结果如表2和图4所示。由表2可知,在试样中仅发现轻微的D类细系夹杂物,符合GB/T 3077—2015标准对特级优质钢的非金属夹杂物技术要求,材料纯净度较高。

图4 主轴1/3半径处和近表面非金属夹杂物形貌

表2 非金属夹杂物含量测定结果 级

1.4 低倍组织检验

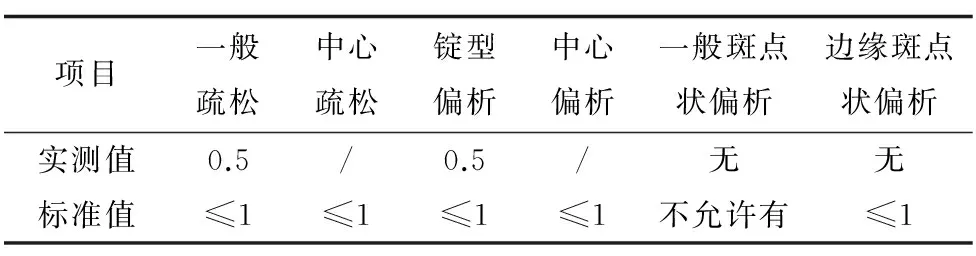

依据标准GB/T 226—2015 《钢的低倍组织及缺陷酸蚀检验法》,对主轴横截面进行低倍检验,然后依据标准GB/T 1979—2001 《结构钢低倍组织缺陷评级图》进行评定,结果如表3和图5所示。低倍组织测试结果符合标准GB/T 3077—2015对特级优质钢的低倍组织的技术要求。

图5 主轴横截面形貌(低倍)

表3 主轴横截面低倍组织评定结果 级

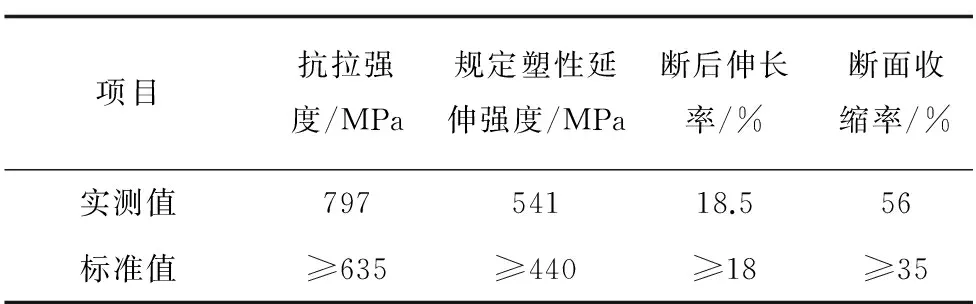

1.5 拉伸试验

依据标准JB/T 5000.8—2007 《重型机械通用技术条件 锻件》,在主轴1/3半径处纵向取样,依据标准GB/T 228.1—2010 《金属材料拉伸试验 第1部分:室温试验方法》使用CMT5305型电子万能材料试验机进行拉伸试验,结果如表4所示。拉伸试验结果符合标准JB/T 6988—2015 《弹簧圆锥破碎机》对主轴力学性能的技术要求。

表4 主轴1/3半径处试样拉伸试验结果

1.6 冲击试验

依据标准JB/T 5000.8—2007 《重型机械通用技术条件 锻件》,在主轴1/3半径处纵向取样,依据GB/T 229—2007 《金属材料夏比摆锤冲击试验方法》,使用ZBC2452-3型金属摆锤冲击试验机进行冲击试验,试样尺寸为10 mm×10 mm×55 mm。冲击试验结果不符合JB/T 6988—2015 《弹簧圆锥破碎机》对主轴力学性能的技术要求。

1.7 硬度试验

参考JB/T 5000.8—2007标准,在主轴1/3半径处取样,依据标准GB/T 231.1—2018 《金属材料布氏硬度试验 第1部分:试验方法》使用数显布氏硬度计(型号为320HBS-3000)进行硬度试验,结果符合客户提供的硬度技术要求。

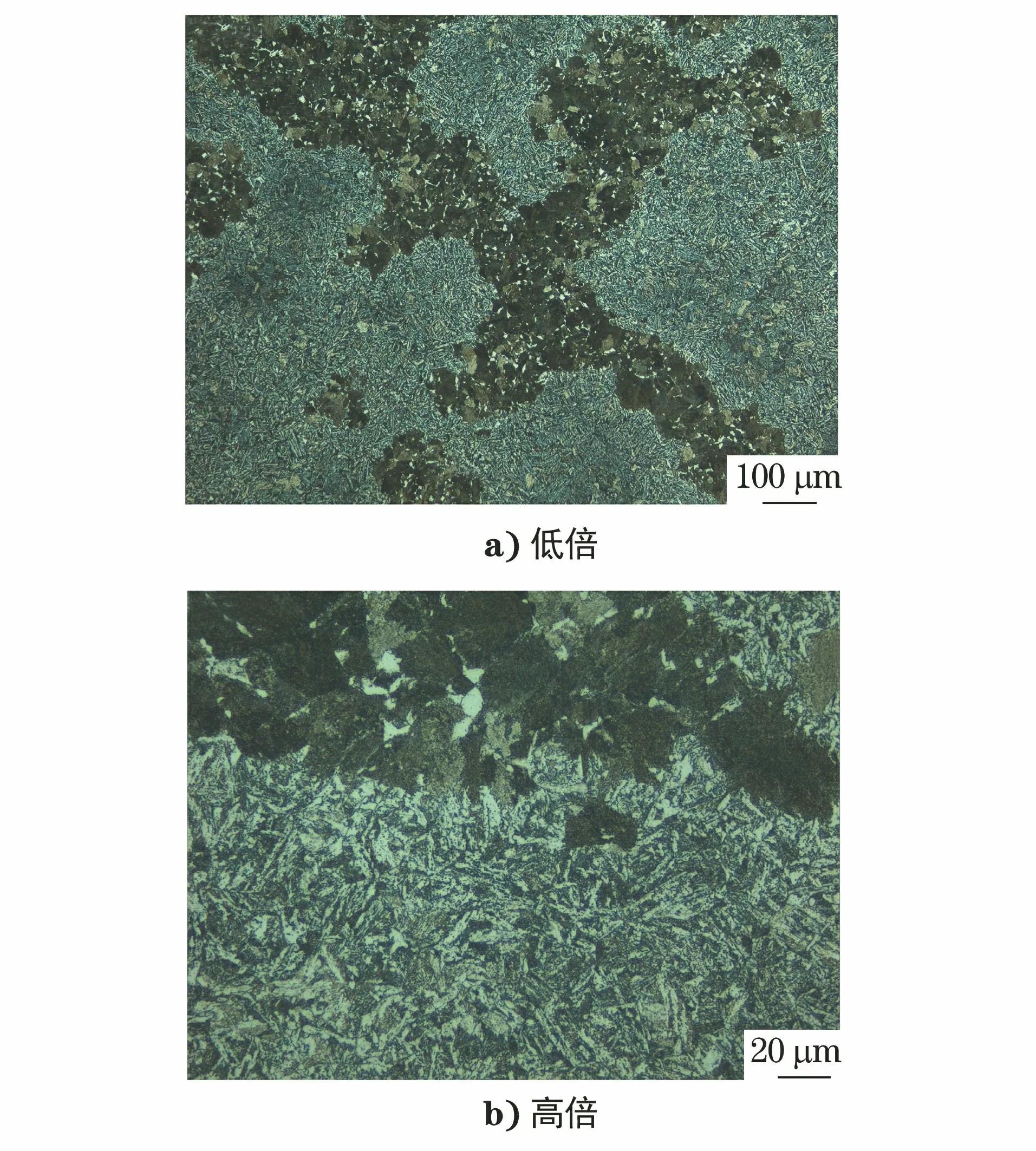

1.8 平均晶粒度评定

依据标准GB/T 6394—2017 《金属平均晶粒度测定方法》,分别在主轴1/3半径和近表面处取样,采用金相显微镜(型号为DMI3000M)进行分析检测,平均奥氏体晶粒度均为8.0级(见图6)。结果符合标准GB/T 3077—2015对特级优质钢的平均晶粒度技术要求。

图6 主轴1/3半径处及近表面处的显微组织形貌

1.9 金相试验

依据标准GB/T 13298—2015 《金相显微组织检验方法》,采用金相显微镜(型号为DMI3000M)观察分析。观察断口附近外圆表面抛光后的微观形貌,发现很多周向裂纹和大小不一、形态各异的凹坑(见图7)。

图7 断口附近外圆表面抛光后微观形貌

在主疲劳源处纵向取样,在外圆表面发现径向微裂纹和凹坑,这些裂纹由外表面向内部扩展[见图8a)];腐蚀后,在部分外圆表面、凹坑和裂纹附近表面发现纤维状组织,是表面发生塑性变形造成的[见图8b)]。

图8 主裂纹源处抛光及腐蚀后微观形貌

在图3中疑似异金属黏附处纵向取样,截面上部发现有一层不同于基体显微组织的“白层”,该白层靠近基体处为白亮色,往外则为纤维状变形组织(见图9)。在该白亮层和其附近基体处进行显微硬度试验,发现白亮层的硬度要明显高于基体的硬度,白亮层的显微硬度为550 HV,纤维状组织区域的显微硬度为430 HV,基体的显微硬度为248 HV,说明该白亮层的显微组织为二次淬火马氏体,往外的纤维状组织为经持续磨损后的再回火组织。

图9 异金属黏附处抛光后及腐蚀后显微形貌

在主轴1/3半径处取样进行显微组织观察,该位置的显微组织为贝氏体+珠光体+少量铁素体+少量回火索氏体(见图10)。

图10 主轴1/3半径处显微组织形貌

1.10 扫描电镜形貌分析和能谱分析

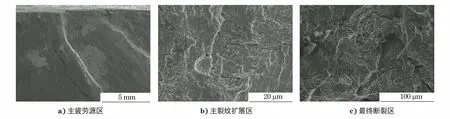

在断口的主疲劳源区、主裂纹扩展区和最终断裂区取样,将试样在无水乙醇中进行超声波清洗,然后使用扫描电子显微镜(型号为S-3400N)进行微观断口分析。在主疲劳源区可以观察到从疲劳源区表面向内部延伸的应力台阶,在主裂纹扩展区可以观察到疲劳裂纹,在最终断裂区可以观察到同时具有河流花样、舌状花样的解理断口形态特征和韧窝、撕裂棱等韧性断口形态特征的准解理断口形貌特征(见图11)。

图11 断口主疲劳源区、主裂纹扩展区和最终断裂区的微观形貌

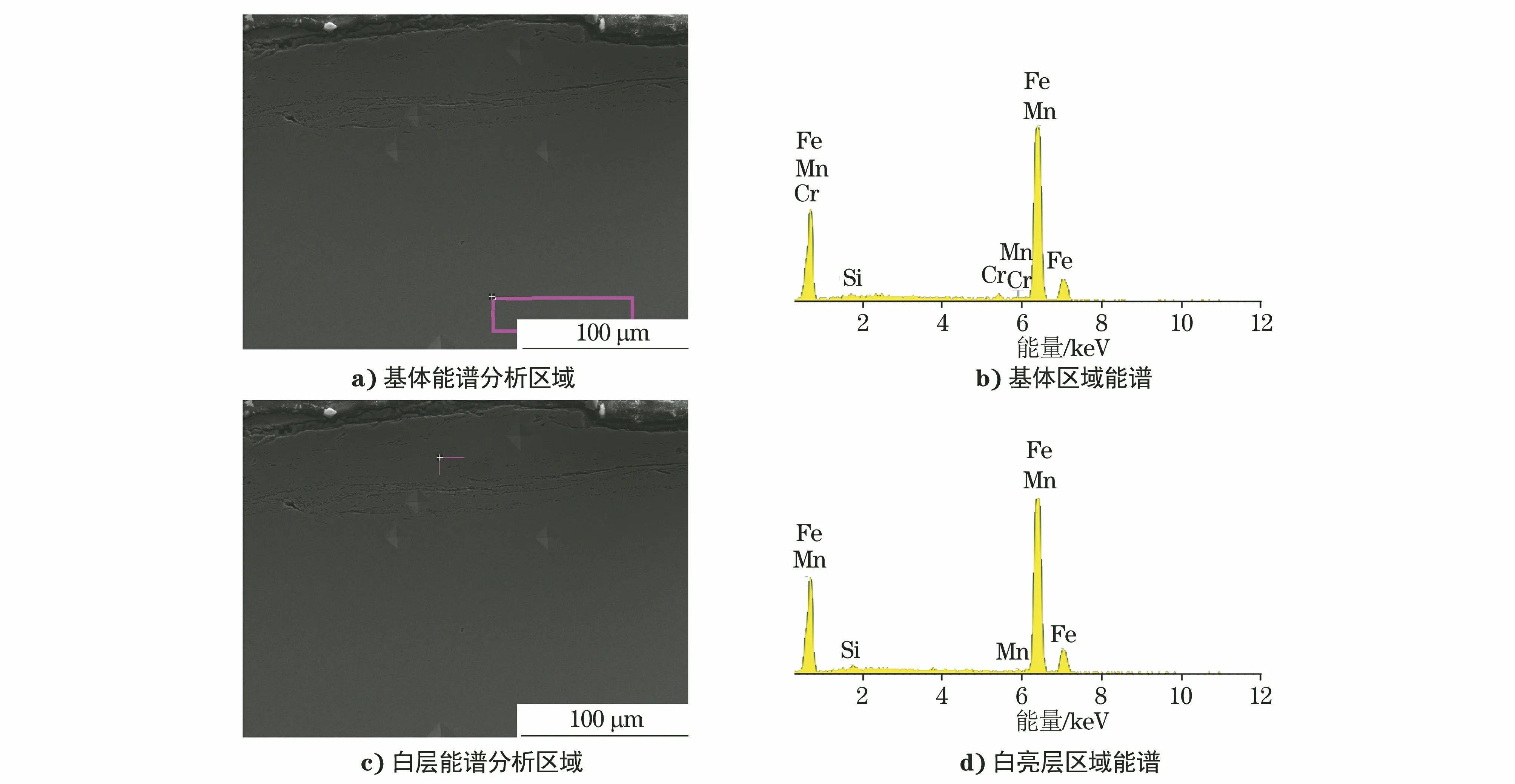

对外圆表面的嵌入物和磨损处进行能谱(EDS)分析,发现钙、镁、硅等不同于金属基体化学成分的元素(见表5和图12)。对疑似异金属黏附处进行EDS分析,发现白亮层不含铬元素,与基体材料明显不一致(见图13)。

图12 外圆表面嵌入物能谱分析区域及能谱

图13 断裂主轴基体和白亮层能谱分析区域及能谱

表5 外圆表面嵌入物和磨损处能谱分析结果 %

2 综合分析

经过分析,断裂主轴的化学成分、非金属夹杂物和横截面低倍组织均符合标准GB/T 3077—2015中42CrMo特级优质钢的相关技术要求,说明原材料无冶金缺陷。

试样的拉伸试验结果符合JB/T 6988—2015中对主轴拉伸的技术要求,硬度结果符合客户提供的规范要求,但冲击结果低于标准JB/T 6988—2015中对主轴冲击性能的技术要求。可能与该位置未淬透,显微组织为贝氏体+珠光体+少量铁素体有关。外圆表面和主轴1/3半径处的晶粒度均符合GB/T 3077—2015标准中对42CrMo特级优质钢的技术要求,说明热处理过程中未出现过热等异常状况。

从宏观断口分析可知,该断口为低负荷单向弯曲疲劳断口,疲劳源位于断轴外圆表面,然后向另一侧扩展直至失稳断裂。在断口上发现多个疲劳源,其中一个为主疲劳源,其他为次疲劳源。在破碎机运行过程中,主疲劳源引起裂纹持续扩展直至断裂。

对外圆周面进行宏观观察,发现大量的小麻坑,以及在部分外圆表面上发现了周向裂纹;金相检验时发现了大量的周向微裂纹和凹坑,以及由于塑性变形而产生的纤维状组织[1-2]。

在断口主疲劳源处下方的外圆表面上,宏观观察可见疑似异金属黏附,从能谱分析结果来看,外圆表面嵌入物中不含铬元素,与基体材料42CrMo钢明显不一致,可能为锥体芯中的金属黏附在主轴上,符合黏着磨损特征[1];该区域的显微组织表现为淬火马氏体和变形纤维状组织,为受到摩擦磨损时形成的[3]。

能谱分析显示,外圆表面凹坑内的嵌入物中含有钙、镁、硅等金属基体不含的化学元素,这些元素主要来自于石料破碎环境中的粉尘或灰尘[4],这些灰尘进入到轴和锥体芯,随着磨损进行会形成化合物硬颗粒,从而导致轴和锥体芯间产生磨料磨损[1]。

主轴和锥体芯两者之间在宏观上表现为静止不动,但当装置长期持续运行时,主轴会受到非常复杂的交变应力作用,如果主轴和锥体芯之间产生微小振动或滑动,就会在主轴和锥体芯配合处出现微动磨损和配合面松动。主轴和锥体芯之间载荷较大且有微动时,就容易发生黏着磨损。石料破碎机的工作坏境充斥着粉尘和灰尘,这些物质在主轴和锥体芯产生相对运动时,会进入其间,从而产生磨粒磨损。这些磨损均可能使主轴外圆表面产生微裂纹[4]。

3 结语

主轴断裂原因是主轴和锥体芯之间在破碎机运行过程中产生磨损,于主轴外圆周表面磨损处产生了微裂纹,从而形成了疲劳源,在循环载荷作用下发生裂纹扩展导致疲劳断裂。