接触式引伸计异常对塑性应变比测试的影响

2022-03-02张宏岭熊立波陈慈辉左李欣

张宏岭, 向 前, 金 鑫, 熊立波, 陈慈辉, 王 心, 左李欣

(武钢有限质检中心, 武汉 430083)

塑性应变比(r值)反映了金属薄板在拉伸加载过程中抵抗变薄破断的能力[1],不同取样方向测得的r值可以反映材料自身的各向异性。在单轴拉伸力的作用下,将试样拉伸到均匀塑性变形阶段,当达到规定的工程应变水平时,测试并计算试样的长度和宽度变化,再利用塑性变形前后体积不变原理导出的公式计算得到r值。

常见的影响r值测试结果的因素有:不同的测试方式和评估方法、试样(弯、扭、弓形等异常)的对中性、试样制备(试样表面和边缘质量)、实验室的条件、纵向和横向引伸计测试、试样的非均匀变形等。其中纵向和横向引伸计直接与试样接触,是最关键的因素。笔者选取了纵向和横向引伸计抖动、夹持不良、下垂、定位不准等异常导致r值测试结果偏差的案例,并对其进行了深入分析,找到了一些处理措施,以供业内人士参考。

1 试验材料及试验条件

试验材料为冷轧特级超深冲钢;GB-P6样(标距80 mm、宽度20 mm),JIS-5样(标距50 mm、宽度25 mm);采用Z050、 Z100型全自动拉伸试验机(0.5级精度)和接触式纵向、横向高分辨率数字引伸计(0.5级精度);采用GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》标准测试;横梁位移控制等效应变速率为0.000 25 s-1,屈服后应变速率为0.006 7 s-1。

2 试验案例

2.1 案例1(横向引伸计抖动)

在自动拉伸试验机上,对一件DC06牌号的标准P6试样进行自动测试,测试参数设置满足标准GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》要求,r值测试结果为8.463,而该类钢材的r值一般为2.6~3.0,结果明显偏高。

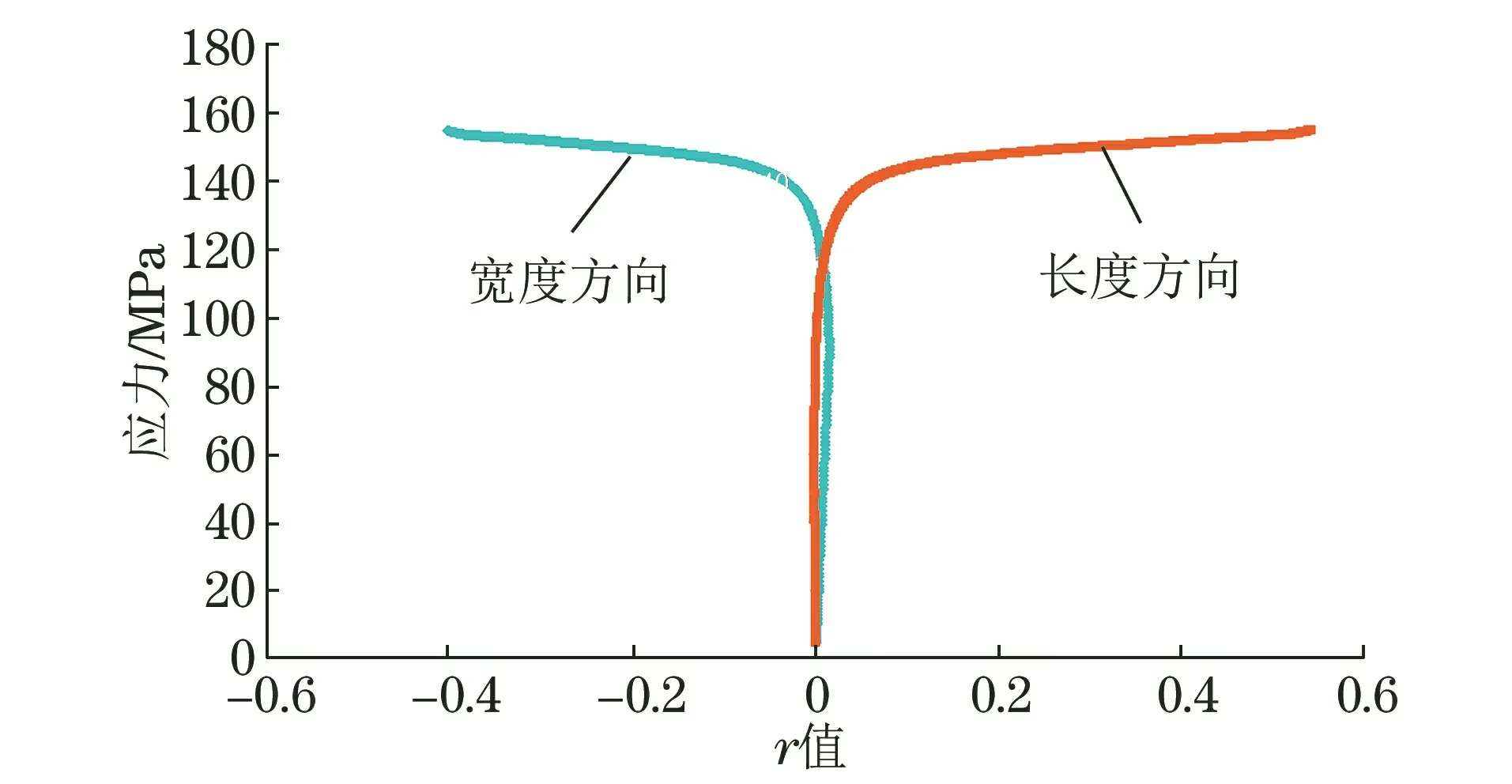

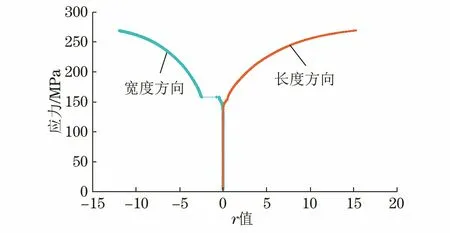

宽度方向塑性变形y轴存在正向偏离的r值-应力关系曲线如图1所示,宽度方向塑性变形有明显突变的r值-应力关系曲线如图2所示。经过分析发现:在塑性应变为-0.6%~0.6%时,宽度方向塑性变形的y轴存在正向偏离;在塑性应变为-10%~10%时,应力达到158 MPa时宽度方向塑性变形有明显突变。

图1 宽度方向塑性变形y轴存在正向偏离的r值-应力关系曲线(案例1)

图2 宽度方向塑性变形有明显突变的r值-应力关系曲线(案例1)

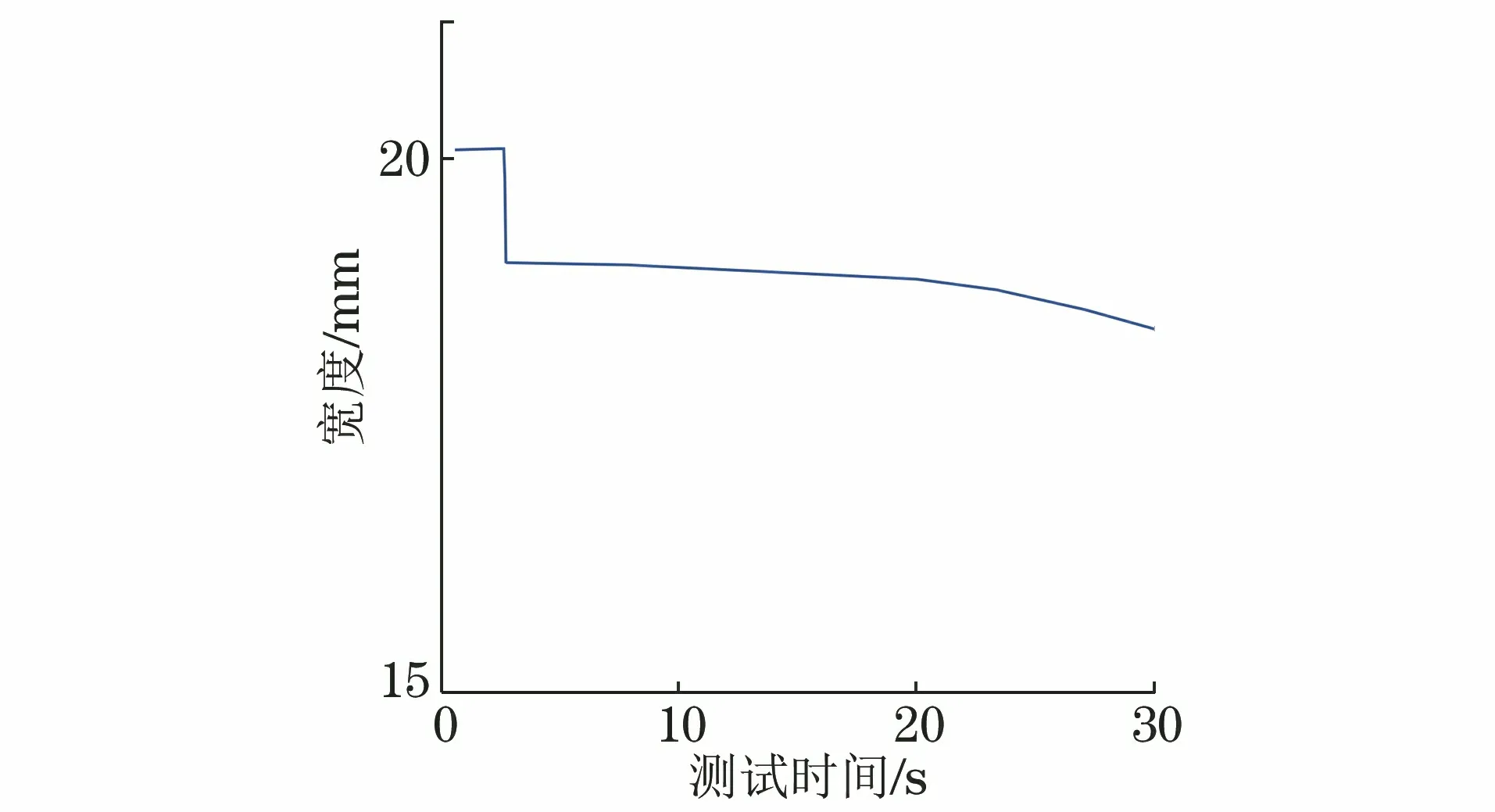

由伸长率-宽度变化曲线(见图3)可知,曲线存在明显突变点,说明横向引伸计发生抖动。经过调查发现,横向引伸计的一组接触柱的固定螺钉出现轻微松动,测试过程中接触柱与试样滑动时出现异常抖动,导致横向引伸计跟踪错误。

图3 伸长率-宽度关系曲线(案例1)

2.2 案例2(引伸计夹持不良)

在自动拉伸试验机上,对一组WEDQ牌号的标准5号试样进行自动测试,测试参数设置满足标准GB/T 228.1—2010要求,r值测试结果为0或大于100,而该类钢材的r测试值一般为2.8~3.2,测试结果明显异常。

测试时间-宽度关系曲线如图4所示,经分析发现:测试时间为3 s时,纵向及横向引伸计跟踪曲线都出现异常抖动。经过调查可知,这是因为横向引伸计在初始夹持试样时,夹持位置在夹持柱外侧,在拉伸过程中,横向引伸计抖动,同时带动纵向引伸计抖动。

图4 测试时间-宽度关系曲线(案例2)

2.3 案例3(横向引伸计下垂)

在自动拉伸试验机上,对一件WDQ牌号的标准5号试样进行自动测试,测试参数设置满足标准GB/T 228.1—2010要求,r值测试结果为3.35,而该类钢材的r值一般为2.7~3.2,测试结果偏高。

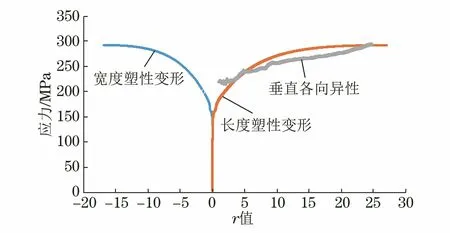

宽度、长度方向塑性变形的r值-应力关系曲线如图5所示。经过分析发现:随着应变的增大,r值逐步增大。经过调查发现,宽度引伸计轻微下垂,5号试样标距仅50 mm,在拉伸过程中,宽度引伸计与纵向引伸计夹持臂发生接触,导致纵向引伸计跟踪不良。

图5 宽度、长度方向塑性变形的r值-应力关系曲线(案例3)

2.4 案例4(纵向引伸计定位不准)

在自动拉伸试验机上,对一件DC06牌号的标准P6试样进行自动测试,测试参数设置满足要求,r值测试结果为3.25,而该类钢材的r值一般为2.6~3.0,测试结果异常。

宽度、长度方向塑性变形的r值-塑性应变和应力-塑性应变关系曲线如图6所示,经过分析发现:r值衰减幅度较大,经过调查发现,纵向引伸计的原始标距定位明显小于设定值。

图6 宽度、长度方向塑性变形的r值-塑性应变和应力-塑性应变关系曲线(案例4)

3 异常数据理论分析

测试r值时,使用式(1)进行计算,由于r值的评估只针对塑性变形阶段,因此试验机采集厚度、宽度、标距等数据时不考虑弹性阶段的影响,使用式(2)~(3)进行计算。

(1)

(2)

(3)

式中:b0为初始试样宽度;b1为试样经过应变并卸载后的平均宽度;Δbplast为试样在参考位置的横向塑性应变;L0为引伸计的测试长度;L1为试样经过约定应变并卸载后的标距长度;ΔL为试样在参考位置的塑性伸长;Δb为引伸计的测试宽度;ν为泊松比,钢铁材料一般取0.3;E为弹性模量;σ为试样在参考位置的抗拉强度。

引伸计状态直接影响r值的检测结果,比如:试样宽度方向的真实变形与引伸计测得数值之间的差异、引伸计长度、装夹部位和形式(更靠近过渡弧还是在标距正中)、引伸计刀口与试样表面的相对滑动、宽度测试装置的装夹效应等。苏大雄[2]等发现标距长度和宽度的测试位置,会影响r值的检测准确度。

案例1中,在测试初始阶段,因横向引伸计装夹不良,引伸计信号显示出一些正向应变,r值降低,Δb减少量很小,对r值影响不大;工程应力达到158 MPa时,横向引伸计出现异常抖动造成宽度Δb异常偏高,从而r值异常高。

案例2中,宽度引伸计异常抖动造成Δb异常偏高,从而导致r值异常高。

案例3中,横向引伸计阻碍了纵向引伸计的跟踪变形,纵向引伸计的测试滞后于宽度引伸计的,使Δb测试值偏大,r值也偏大。

案例4中,纵向引伸计的测试长度L0小于设定原始标距,测试时试样的实际塑性伸长大于理论值,导致试样宽度Δb增大,r值异常偏高。

上述案例进一步说明r值测试是否准确与纵、横向引伸计测试是否准确有关,对检测同步性也提出了极高要求,即r值测试偏差的本质就是纵、横向引伸计测试反馈不同步。

4 处理措施

鉴于材料的多样性及复杂性、受力后试样变形的不均匀性及测试条件变化,处理r值测试异常时,可充分利用各类图形排查原因。可通过纵向引伸计的变形-时间曲线、宽度-时间关系曲线确认引伸计运行情况,通过宽度及长度塑性变形-应力图形查看双向引伸计测试期间对应关系是否正常,通过瞬时r值与时间相关性曲线跟踪r值测试结果是否异常,逐项分析排查,准确查找异常产生的原因。

日常维护时,要注意做好引伸计、测试台等机械部位日常维护;测试时通常只进行引伸计的跟踪过程变化值确认,但是纵向引伸计的原始标距因不断定位会产生累积偏移,要注意如果不能直接测试标定,可将引伸计夹头涂覆印泥测试刀刃在试样上留下的印痕距离间接标定原始标距。

金属薄板和薄带的r值测试影响因素很多,还可以通过以下方式做好测试工作:定期测试标准样品,结合控制图等手段跟踪结果;设置不同材料的r值,利用试验机或管理手段进行实时监控等。

5 结论及建议

案例中r值测试结果出现偏差是纵、横向引伸计测试反馈不同步造成的。横向引伸计抖动、接触角柱变形磨损、闭合弹簧失效、装夹不良、纵向原始标距定位偏小、夹持在试样过渡弧处等均造成Δb异常偏大,破坏了其与ΔL的对应关系,导致r值偏大,反之会导致r值偏小。引伸计、测试台等机械部位的日常保养和维护至关重要。

建议设备制造商先升级软件功能,应能显示拉伸试验过程中各测试通道,特别是纵向、横向引伸计变形与时间、载荷的关系曲线,以监控引伸计工作状态;再升级硬件功能,解决纵向引伸计原始标距定位偏移、缺乏直接检定手段等问题,以获得可靠的测试结果。