净化厂换热器腐蚀影响因素及原因分析

2022-03-02黄刚华范锐曹军黄丽华

黄刚华 范锐 曹军 黄丽华

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司

川渝某天然气净化厂有多台换热器,包括贫液后冷器、酸气后冷器、除盐水冷却器等,起到冷却胺液、酸气等净化厂物料的作用。换热器的结构均为列管式,材料均为20#碳钢,换热器管程为循环冷却水,壳程为物料。投产3年后,发现多台换热器腐蚀现象较为明显,部分换热管甚至存在堵塞现象。水压试漏也显示部分换热管存在泄漏现象,所有涉及循环水系统的换热器整体运行状况较差,威胁着净化厂的稳定运行,因此有必要开展换热器腐蚀影响因素与原因分析,为换热器的稳定运行提供决策依据。

1 换热器腐蚀状况与原因分析

1.1 腐蚀挂片监测

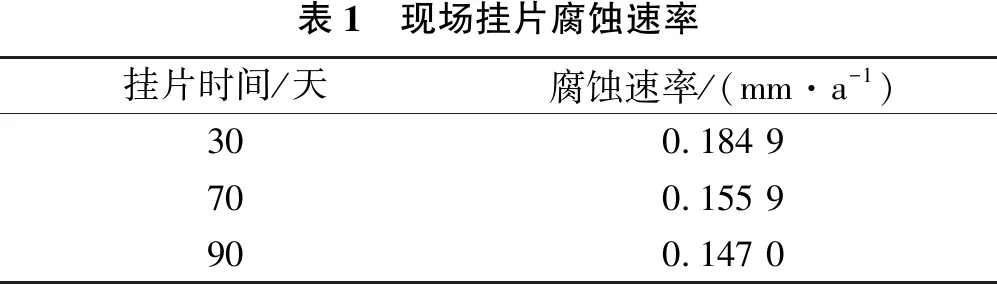

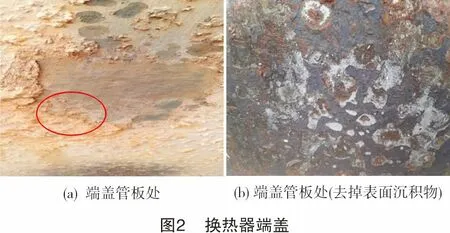

为了掌握换热器的内腐蚀状况,在循环水的凉水池进行了长期的腐蚀挂片监测,用以反映换热器管束内的腐蚀状况,并通过失重及外观来评估系统的腐蚀状况。腐蚀速率结果见表1,试片的图片见图1。

腐蚀挂片监测结果表明,3个月的腐蚀速率均高达0.147 0 mm/a,超过了GB 50050-2017《工业循环冷却水处理设计规范》的要求(小于0.075 mm/a),未清洗的试片表面腐蚀产物较多,清洗后能明显地看到局部腐蚀。腐蚀挂片监测数据表明换热器面临的腐蚀风险较高。

表1 现场挂片腐蚀速率挂片时间/天腐蚀速率/(mm·a-1)300.184 9700.155 9900.147 0

1.2 换热器管束失效分析

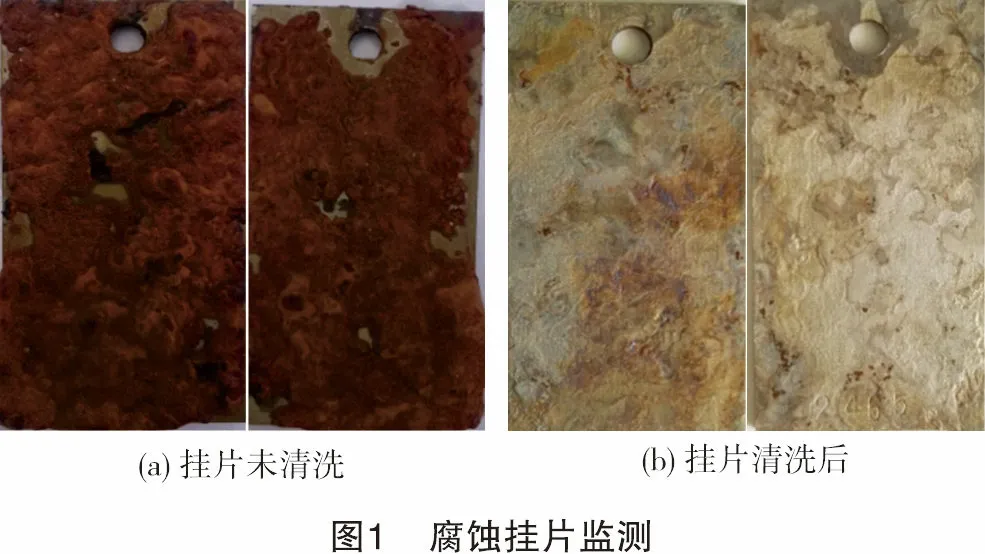

为了进一步明确换热器的腐蚀状况,大修期间对循环水系统的1台贫液换热器打开进行了分析,换热器端盖外观如图2所示,换热管端口外观如图3所示。外观分析表明,换热器端盖和换热管端口表面较为类似,表面沉积物较多,沉积物外观表现为土黄色,沉积物较疏松,通过坚硬物质可去掉。端盖和端口表面均有很多凸起的地方,如图2(a)中很多小凸点。经过擦洗,可发现凸起沉积物下明显有斑状局部腐蚀。

经过水压试漏检测发现,换热器存在泄漏现象。选取换热器泄漏的一根管束,剖开后,内表面、外表面、泄漏孔部位的图片如图4所示,外表面看起来腐蚀较为轻微,整个内表面腐蚀较为严重,换热管束减薄明显,泄漏孔也比较明显,腐蚀产物呈层状,比较容易去掉,外观表现为土黄色或者黄褐色,腐蚀现象较为明显。

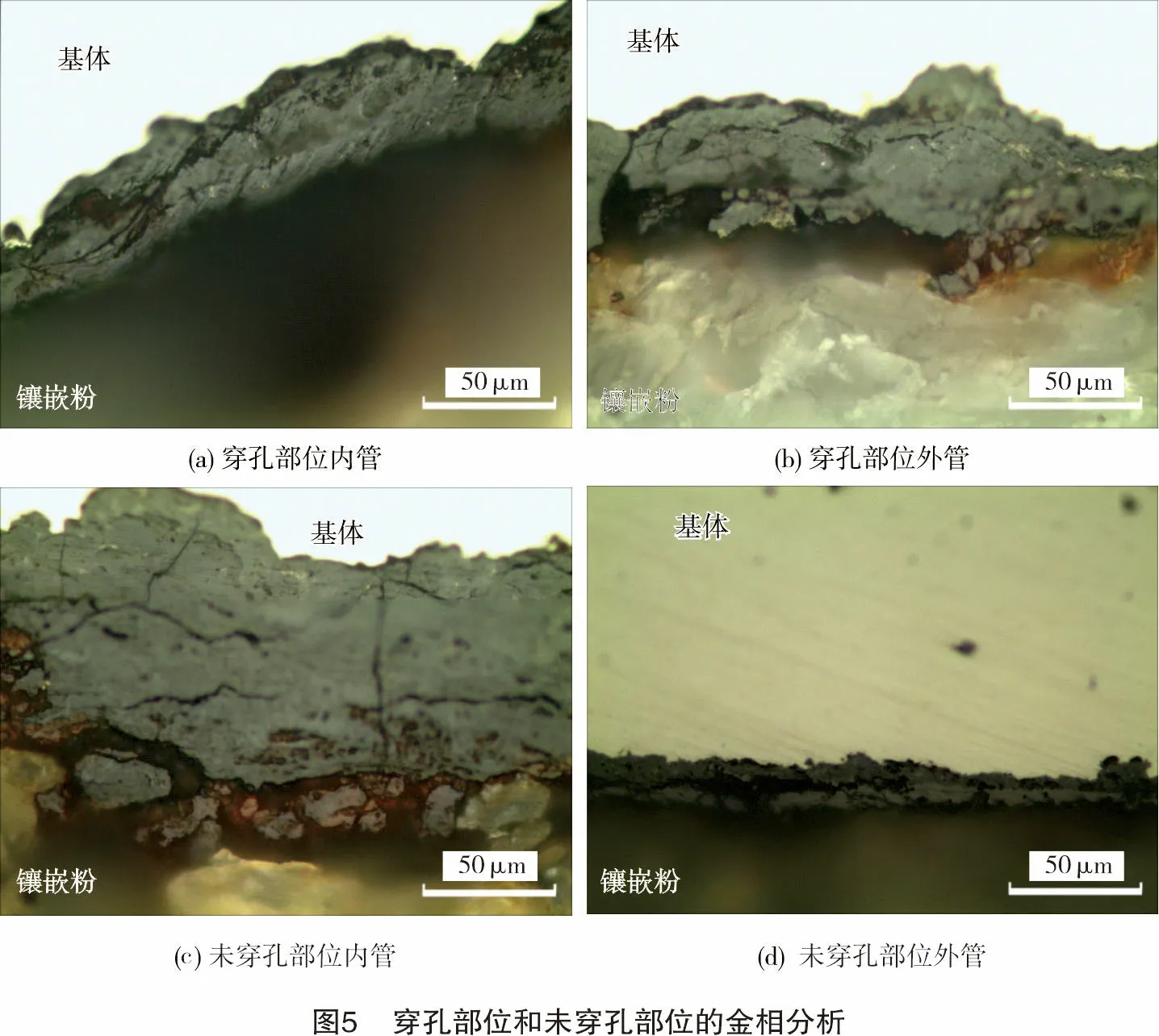

选取图4换热管穿孔部位的内外管和未穿孔部位的内外管位置,按照 GB/T 13298-2015《金属显微组织检验方法》进行金相分析,金相放大倍数为500倍,如图5所示。分析结果显示,穿孔部位和未穿孔部位腐蚀产物均比较多,腐蚀产物分为两层,外层为红褐色,内层则为褐色。比较不同部位的腐蚀产物膜的厚度发现,整个换热管内表面均已被腐蚀,局部可见大的坑或孔,整个管束的腐蚀产物厚度为H未穿孔,内>H穿孔,内≈H穿孔,外>H未穿孔,外,换热管的内表面的腐蚀程度比外表面严重。由此可见 ,腐蚀是由管束的内表面开始的,然后导致腐蚀穿孔泄漏。由此推断,管束腐蚀泄漏是由内部的循环水腐蚀导致的,循环水在氧气存在的情况下,发生吸氧腐蚀[1-4],这与腐蚀挂片监测结果一致。

2 换热器腐蚀影响因素分析

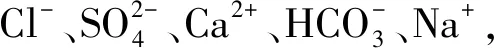

换热器管束内物料为循环水,壳程为脱硫贫液,以上分析表明,循环水的腐蚀较为严重,导致换热器出现泄漏现象。为了探究循环水侧腐蚀严重的原因,实验分析了循环水的水质(见表2)。

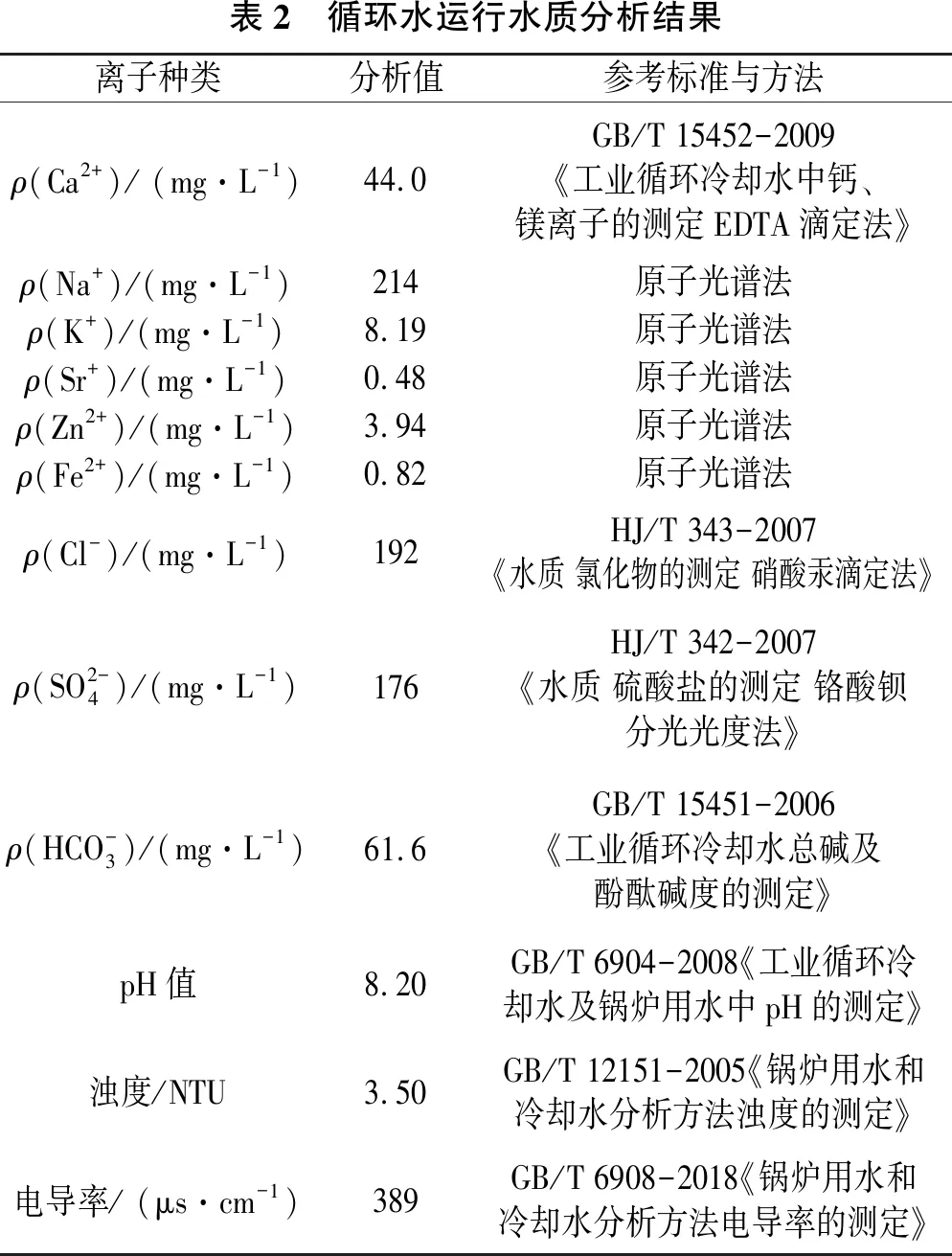

采用旋转挂片法[5],考察了实际循环水对20#碳钢、不锈钢的腐蚀性。结果表明,20#碳钢的腐蚀速率为1.050 mm/a,不锈钢的腐蚀速率为0.001 mm/a。试片外观也显示碳钢试片表面腐蚀产物较多,腐蚀较为严重(见图6),不锈钢试片表面较为光亮,腐蚀轻微(见图7)。试验表明在此种水质下,碳钢的腐蚀性较强,不锈钢的耐蚀性良好。建议可以考虑将换热器的材质升级为不锈钢[6]。

表2 循环水运行水质分析结果离子种类分析值参考标准与方法ρ(Ca2+)/ (mg·L-1)44.0GB/T 15452-2009《工业循环冷却水中钙、镁离子的测定EDTA滴定法》ρ(Na+)/(mg·L-1)214原子光谱法ρ(K+)/(mg·L-1)8.19 原子光谱法ρ(Sr+)/(mg·L-1)0.48原子光谱法ρ(Zn2+)/(mg·L-1)3.94 原子光谱法ρ(Fe2+)/(mg·L-1)0.82 原子光谱法ρ(Cl-)/(mg·L-1)192HJ/T 343-2007《水质 氯化物的测定 硝酸汞滴定法》ρ(SO2-4)/(mg·L-1)176HJ/T 342-2007《水质 硫酸盐的测定 铬酸钡分光光度法》ρ(HCO-3)/(mg·L-1)61.6GB/T 15451-2006《工业循环冷却水总碱及酚酞碱度的测定》pH值8.20GB/T 6904-2008《工业循环冷却水及锅炉用水中pH的测定》浊度/NTU3.50GB/T 12151-2005《锅炉用水和冷却水分析方法浊度的测定》电导率/ (μs·cm-1)389 GB/T 6908-2018《锅炉用水和冷却水分析方法电导率的测定》

2.1 Cl-对水质腐蚀性的影响

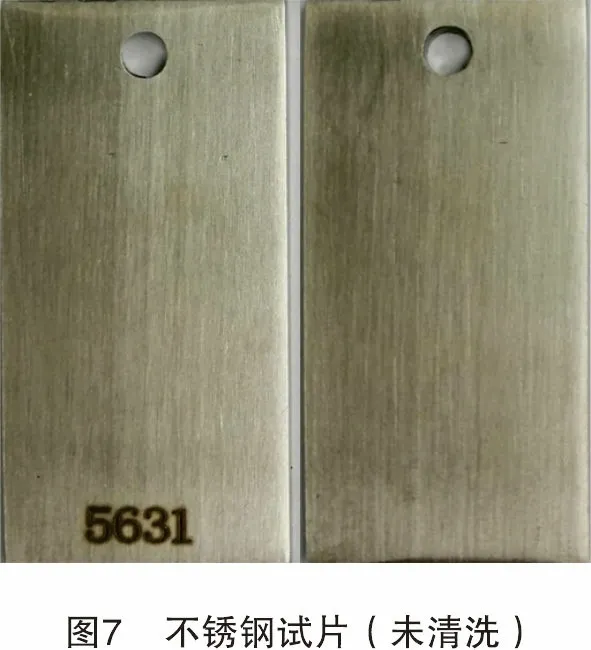

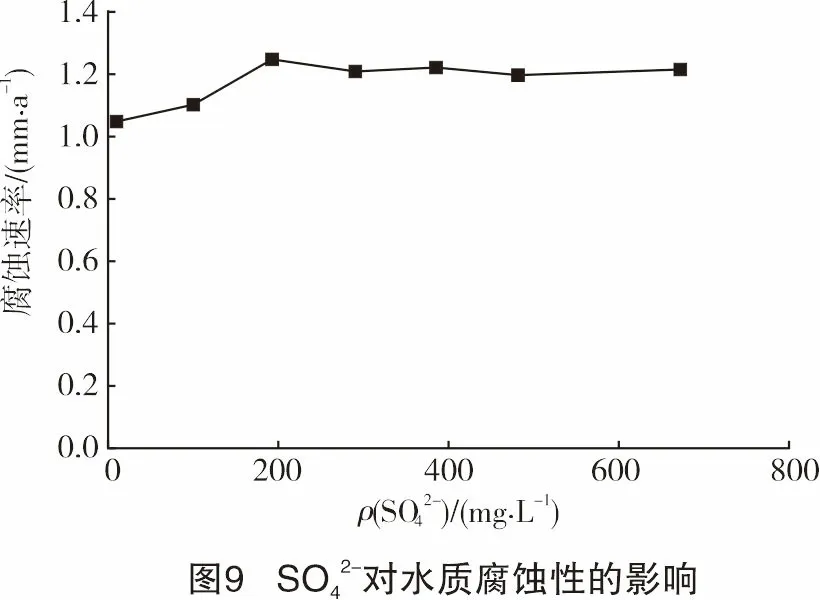

Cl-是循环水中常见的一种主要的阴离子,很多文献表明Cl-能够促进金属腐蚀,主要表现在对碳钢的全面腐蚀、不锈钢的点蚀及应力腐蚀开裂等方面[7-10]。试验以现场循环水典型运行水质为基础水样,并向其中添加不同含量的NaCl溶液,采用旋转挂片法,进行挂片试验,实验结果如图8所示。

图8表明,腐蚀曲线大致分为两个阶段:当Cl-质量浓度低于500 mg/L时,水质腐蚀性变化不大,在1.05 mm/a左右:当Cl-质量浓度超过500 mg/L,水质腐蚀性随Cl-质量浓度的增加而增大。这主要是由于当水中的Cl-增加时,虽然水中的电子转移速度变快,但是电子转移的速度对腐蚀的影响本身是有一定的限度,故腐蚀速率并没随Cl-的增加而变化很大。但当Cl-累积到一定量时,由于其离子半径小,穿透力强,易于穿透金属表面,就会造成点蚀。并且蚀孔内累积的大量Cl-会发生水解,致使局部呈酸性,金属腐蚀迅速增大,同时伴有严重的点蚀。当Cl-添加量达到700 mg/L时,腐蚀速率高达1.45 mm/a,比没添加时增加了近0.4倍。因此在循环水的实际运行中,应严格控制Cl-的含量。

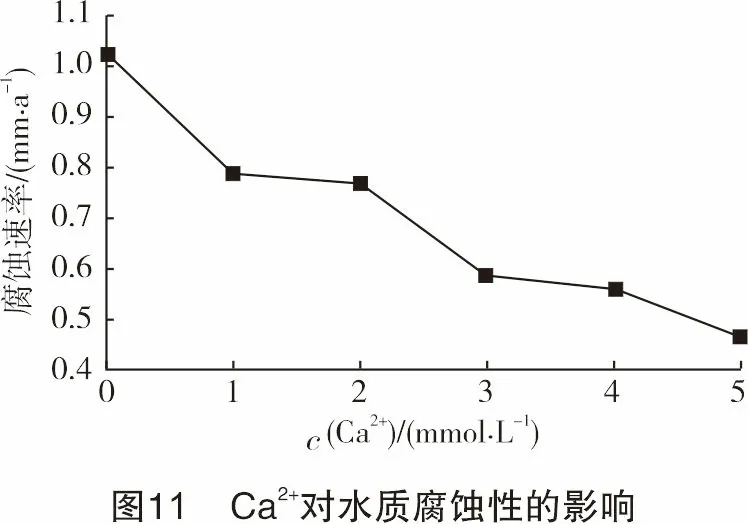

2.4 Ca2+对水质腐蚀性的影响

循环水中的Ca2+是形成污垢的主要离子之一,试验向水样中添加不同浓度的Ca2+,其浓度在1~5 mmol/L范围内变化,进行旋转挂片试验,结果见图11。

3 结论

(1)净化厂循环水系统的换热器泄漏主要由循环水侧的内表面开始,逐渐形成腐蚀穿孔,局部腐蚀导致换热器出现腐蚀泄漏。