消泡剂在天然气净化厂的应用

2022-03-02朱雯钊彭修军何熨陈冠杉

朱雯钊 彭修军 何熨 陈冠杉

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油安岳天然气净化有限公司

醇胺法是目前大规模气体净化的主流工艺,利用醇胺或复配醇胺水溶液对酸性组分(H2S、CO2和有机硫等)优良的化学或物理吸收能力,在塔类设备中使二者进行气液接触,并保持稳定流动,就可达到两相分离和脱硫、脱碳的目的。

醇胺工艺装置在生产过程中,各类塔器均可能产生发泡现象。发泡时塔内气液流动状态极不稳定,给装置的平稳操作和产品气气质带来不利影响。轻则引起塔内压差上升、液位波动,造成产品气中总硫含量短时间超标;重则发生液泛,造成溶液损耗或处理量下降,甚至导致装置停产。

1 泡沫的产生

所谓“气泡”是指不溶性气体存在于液体或固体中。如果气体进入液体的速度比两相分离的速度快,任何液体都会产生气泡。许多气泡聚集在一起,以薄膜隔开形成泡沫。当气泡上升超过气液界面时,气泡之间捕获的自由液体开始排出。游离液体从气泡周围排出,直至气泡内的气体压力大于液膜的表面张力。此时,气泡将破裂或与周围的其他气泡结合。气泡壁越稳定或有弹性,气泡就越难破裂。如果气泡形成的速度比现有气泡破裂的速度快,它们就会以泡沫的形式积聚起来。当产泡时间和破泡时间相等时,就会形成稳定的泡沫柱[1]。

一般而言,纯液体体系不易形成弹性薄膜,就算形成也会很快消失,因此,不会有稳定的泡沫生成。但如果表面活性剂存在于溶液中,在分子间相互作用下,气泡形成后其亲水基和疏水基就会规则排列,从而形成稳定的弹性膜,这种弹性膜不易破裂、稳定性较强。泡沫的稳定性与表面张力、黏度和电斥性等因素有关,表面张力越小,则越易起泡[2]。任何影响液体自由排放或气泡壁弹性的化学物质或环境因素都会直接影响泡沫的破裂时间。

表面活性剂分子具有两性结构,含有亲水基团和疏水基团,以甲酸为例,羧基是极性的亲水基,甲基则是非极性疏水基,前者使分子容易进入液相,后者则竭力促使由液相内部向外逃逸。这两种作用平衡的结果使表面活性剂富集在气液界面处,亲水基伸向液相,疏水基伸向气相,其结果导致液体的表面张力下降。研究认为:发泡趋势与液体的表面张力有直接关系,表面张力越小,则越易起泡。

在低浓度下,表面活性剂以单体形式存在于溶液中(见图1(a)),当气液界面形成时,表面活性剂在界面富集并定向排列成膜(见图1(b)),当气泡不断上升,界面处的表面活性剂分子浓度逐渐增加,到达一定浓度时,表面活性剂分子之间开始聚集,即疏水基聚集向内,亲水基朝外,组成最简单的胶团(见图1(c))。此时的表面活性剂浓度称为临界胶束浓度(critical micelle concentratio,简称CMC)[3]。其表面活性剂溶液性质发生显著变化的一个分水岭,是衡量活性剂表面活性强度的重要参数。通常,在环境温度下,离子表面活性剂CMC的经验值为1×10-3~1×10-2mol/L。表面活性剂浓度低于CMC时,发泡性增强,超过CMC时,泡沫稳定性增加,溶液的表面张力和发泡倾向均趋于恒定[4]。

在天然气从井下到地面的开采流程中,会使用到钻完井液、压裂酸化液、集输缓蚀剂等众多化学药剂,其成分复杂,含有各种表面活性剂,且均会随气流少量进入脱硫溶液中,改变溶液的表面性质[5-6]。此外,溶液中还包括醇胺的降解产物、微小固体颗粒物(FeS)等,均属于致泡物质,会增加发泡倾向或稳定泡沫[7-8]。

2 消泡剂的作用机理与分类

2.1 消泡剂的作用过程

表面活性剂的疏水或亲水程度可以用HLB值(亲水基的亲水性与疏水基的疏水性之比值)的大小进行判断,HLB值越大,表明亲水性越强,HLB值越小,表明疏水性越强。不同的HLB值具有不同的作用,当HLB值为1~3时具有消泡作用[9]。

消泡剂通常不溶于液体体系,向液体中加入消泡剂后,其分子随机散布于气液界面形成一层分子膜,可以抑制泡沫的产生。若向一个发泡体系中加入消泡剂,由于其表面张力较小,便自然地向表面张力较大的泡沫处流动和聚集,消泡剂分子随即分散铺展在泡沫的表面,形成双膜层,进一步扩散并渗透,取代原泡沫的膜壁。同时,泡沫又受到周围表面张力较大的液体分子膜层牵引,应力发生改变失衡,最终导致泡沫破灭。一个泡沫膜破灭后,又进入另一个泡沫膜的表面,重复上述过程,直至所有的泡沫被破灭。某些消泡剂中含有固体微粒,会和消泡剂其他分子之间协同作用,“钉”在气泡膜上,从而降低消泡液滴的进入阻力,达到迅速破泡的目的(见图2)。

2.2 消泡剂的作用机理

在上述消泡过程中,消泡剂主要从以下两方面进行“抑泡”和“破泡”。

2.2.1局部降低表面张力

如果尝试将油类滴在泡沫上,会发现当其溶入泡沫,表面张力会显著降低[7]。这时局部的表面张力有所降低,而周围的表面张力没有变化,表面张力降低的部分就会向四周延伸,最后导致泡沫破灭。某些在溶液中溶解性好的低分子物质,如辛醇、乙醇、丙醇等,一方面会减少表面活性剂浓度,另一方面还可能溶入表面活性剂吸附层,从而降低表面活性剂分子间的作用力,导致泡沫稳定性减弱。

2.2.2破坏弹性膜

加入表面活性剂后的泡沫,其表面的弹性膜具有一定的恢复能力,当消泡剂添加到体系中时,表面活性剂的稳泡作用难以发挥,弹性膜因此被破坏,从而达到消泡的目的。此外,添加可以加速泡沫排液的物质或者疏水固体颗粒,也可以破坏泡沫弹性膜,起到消泡的作用。

2.3 消泡剂的分类

消泡剂品种繁多,用途广泛,组成配方也较为复杂。消泡剂配方通常是专有的,产品的化学品安全说明书很少有详细说明。即使有配方组成,在不同领域的应用效果也千差万别。消泡剂从成分上主要分为3类:有机硅类、聚醚类和矿物油类消泡剂;从形态上又可分为液体及粉末消泡剂[9]。天然气净化厂最常使用的消泡剂类型是有机硅类和聚醚类消泡剂。

2.3.1有机硅类消泡剂

有机硅类消泡剂消泡能力强,抑泡能力一般,溶解性较差,在常温下消泡速度很快,但在高温下容易发生分层[10]。有机硅类消泡剂一般包括聚二甲基硅氧烷等,可迅速破坏表面活性剂分子膜表面,降低消泡液滴进入泡沫壁的阻力。有机硅类消泡剂因为成本低,消泡快,在工业生产中应用非常广泛,是目前的主流消泡剂产品。但工业应用也表明,其对传热和缓蚀剂功能有潜在影响,导致机械过滤器和活性炭堵塞。

2.3.2聚醚类消泡剂

聚醚类消泡剂通常含有醚氧化乙烯、聚乙二醇、聚氧丙烯和甘油等成分,其消泡能力相对有机硅类消泡剂而言较差,但抑泡能力较强,抑泡时间长,效果好且热稳定性好,在工业清洗高温作业类领域应用较多。

2.3.3矿物油类消泡剂

矿物油类消泡剂通常由活性剂及载体等组成,载体主要是低表面张力类型的物质,脂肪醇水溶液等都均为常见载体,主要起到承载和稀释的作用,而活性剂对抑制消除泡沫起主要作用。

3 消泡剂在天然气净化厂的应用

3.1 发泡的表征与测定

脱硫装置发泡最直接的表现为塔内压差突然急剧增加和液位大幅波动,此外,还存在闪蒸气量增加、分离器带液、吸收塔温度分布异常等现象[11]。

如果对脱硫溶液发泡性能进行日常监测,通常,天然气净化厂会对脱硫溶液人工取样进行发泡趋势(起泡高度和消泡时间)测定[12]。也有观点认为,可以用溶液的表面张力数据表征发泡趋势,表面张力较低,通常表明界面处具有较高的表面活性剂浓度,从而说明溶液发泡趋势较大。若没有添加消泡剂,上述假定是成立的,但在消泡剂存在的条件下,情况则有所不同。因为消泡剂也是一种表面活性剂,它不仅降低了溶液的起泡倾向,同时也降低了表面张力。由此可见,单独的表面张力数据可能会产生误导。因此,以起泡高度和消泡时间共同表征的方式较为客观且易于实施,未来应用脱硫溶液发泡在线测试的装置也是一种趋势。

3.2 不同种类消泡剂的消泡效果

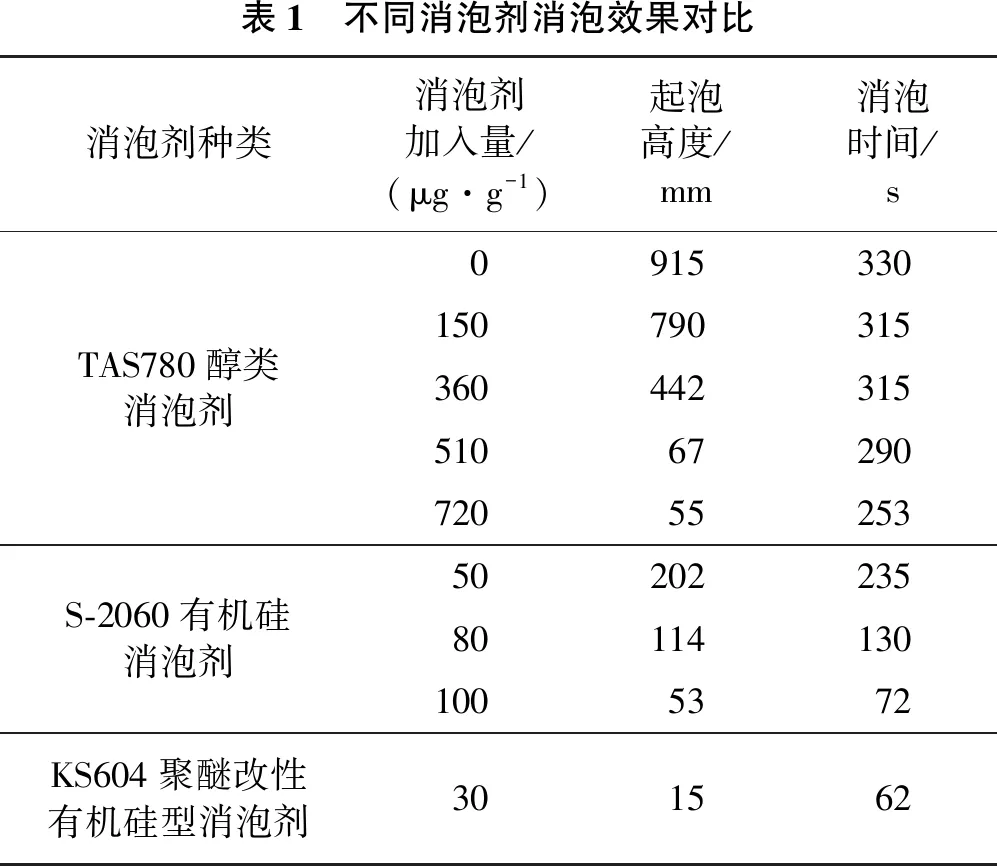

目前,广泛应用于川渝地区天然气净化厂的消泡剂出自日本信越化工株式会社,其商业牌号为KS604。其中,辛基酚聚氧乙烯醚质量分数为3%~10%,属于一种聚醚改性有机硅型消泡剂,兼备聚醚型和有机硅型消泡剂的优点,但价格相对昂贵,表1为3种类型的消泡剂对同一种发泡脱硫溶液的消泡效果对比。

表1 不同消泡剂消泡效果对比消泡剂种类消泡剂加入量/(μg·g-1)起泡高度/mm消泡时间/sTAS780醇类消泡剂09153301507903153604423155106729072055253S-2060有机硅消泡剂50202235801141301005372KS604聚醚改性有机硅型消泡剂301562

从表1可以看出,对于所考查的MDEA发泡脱硫溶液,聚醚改性有机硅型消泡剂的消泡效果最佳,其次为有机硅消泡剂,醇类消泡剂的消泡效果最差,当KS604加入量仅为30 μg/g时,脱硫溶液的发泡情况得到有效控制,起泡高度由914.8 mm迅速降至15.1 mm,消泡时间也由原来的330 s减少为62 s;而消泡剂TAS780加入量即便由150 μg/g增至720 μg/g时,消泡时间仍在240 s以上。

3.3 消泡剂的使用浓度

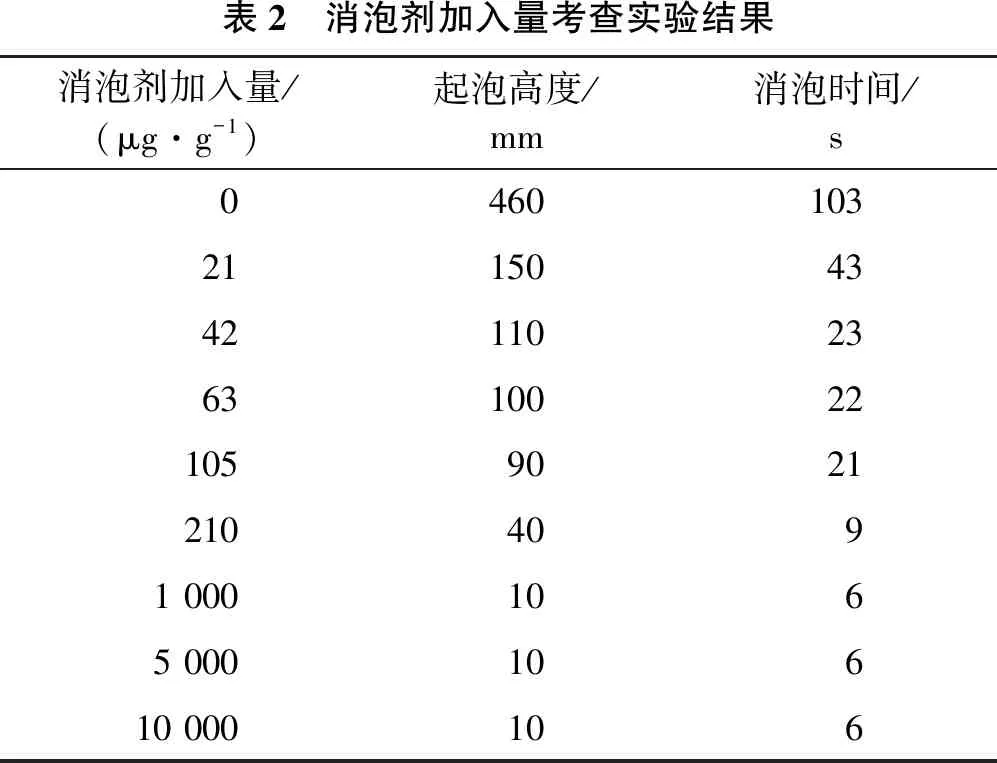

很多文献均建议脱硫溶液中消泡剂加入量在20 μg/g以内。在达到相同的消泡效果时,不同的消泡剂类型对应不同的使用浓度。为此,以KS604为例,对发泡的MDEA水溶液进行了消泡剂加量考查实验(见表2),实验方法参照SY/T 6538-2016《配方型选择性脱硫溶剂》,消泡剂为KS604。

表2 消泡剂加入量考查实验结果消泡剂加入量/(μg·g-1)起泡高度/mm消泡时间/s046010321150434211023631002210590212104091 0001065 00010610 000106

由表2可知,随着消泡剂的加入,溶液的起泡高度和消泡时间均减少。加入约20 μg/g即可大幅度降低脱硫溶液的发泡性。随着消泡剂加入量的增加,当加入量在100 μg/g以内时,溶液的起泡高度有所下降,但消泡时间没有明显变化。当加入量达到210 μg/g后,溶液的起泡高度和消泡时间才出现明显减少,能达到较好的消泡效果。继续添加消泡剂,溶液的起泡高度和消泡时间未出现明显变化,当消泡剂加入量达到5 000 μg/g时,脱硫溶液出现乳化现象(团聚)。有文献研究表明,消泡剂浓度过高,会占据胺分子在气液传质界面上的位置,对气液传质有抑制作用,降低溶液的酸性气体脱除效率并影响传热。如前所述,当表面活性剂(消泡剂)浓度达到CMC时,消泡剂在主体溶液中被胶束结构束缚,不能再在界面上扩散,也不能与泡沫结构结合,表面张力和发泡倾向都不再变化。

对受到气井产出液严重污染的MDEA水溶液进行KS604消泡剂性能考查实验,结果见表3。

表3 严重污染的MDEA水溶液消泡剂加注实验消泡剂加入量/(μg·g-1)起泡高度/mm消泡时间/s0>500>600404403931203823644703703492 400348336

从表3中数据可以看出,严重污染的MDEA水溶液发泡趋势非常大,加入40 μg/g的消泡剂后,能使溶液起泡趋势减小,但溶液起泡趋势仍然较大;大幅增加消泡剂加入量后,溶液起泡趋势进一步降低的幅度很小。原因可能是造成发泡的表面活性剂浓度较高,超过CMC,消泡剂可能被增溶,其化学成分占据气液界面区域,会增加桥接泡沫界面阻力,以至于失去在表面铺展的作用,消泡效果减弱。另外一个原因是气井产出液中浓度较高的氯盐、钙、镁、钠等金属离子会环绕表面活性剂分子的极性端,减少了它们与膜中其他表面活性剂分子的静电相互作用,降低了消泡效果。

3.4 消泡剂的失效

如果工厂在运行过程中频繁加入消泡剂,操作人员难免会担心消泡剂逐渐累积在脱硫溶液中,是否会产生一些负面影响。

某天然气净化厂脱硫单元由于闪蒸罐精馏柱设计偏小,闪蒸气量远超出设计值,产生冲塔现象,为了保证闪蒸气中H2S含量合格,工厂频繁向溶液中加入消泡剂。据不完全统计,1年内至少加注了约600 kg的消泡剂。若按装置持液量计算,则溶液中的消泡剂质量分数达到1 300 μg/g。实际情况下,消泡剂在随同溶液循环过程中不断改变形态,不断产生各种损耗。消泡剂通过加注口进入脱硫溶液,反复暴露于泡沫中,疏水性固体分离和/或液滴尺寸减小,消泡剂有效成分降低,逐渐失去消泡能力。这也是工厂不断添加消泡剂的原因,但最终会耗尽消泡剂抑制泡沫形成的能力。因此,消泡剂只能作为一种临时的应急手段,如果使其成为日常操作的一部分,则说明装置在设计上存在不足。

天然气净化厂使用的消泡剂通常是不可溶的化学物质,也不会与胺结合。它们以不互溶的悬浮液滴或气泡的形式才能有效发挥消泡作用。消泡剂可能存在以下几种失效方式。

(1)活性炭和精细的机械过滤器会部分脱除胺液中的消泡剂,这也是一种最常见的失效方式。通常,活性炭吸附大的不溶于水的有机分子,分子结构越大,支链越多,吸附效率越高,故对有机硅消泡剂相当有效。机械过滤器可以很容易地聚集悬浮在胺液中黏性更强的消泡剂气泡。通常,过滤精度达到25 μm便可去除部分消泡剂[12]。

(2)消泡剂液滴在接触时会彼此结合,在高浓度或高温下尤其如此。一旦聚结成较大的液滴,它们就不能有效地融入泡沫结构中,此时,消泡效果较差。

(3)消泡剂与悬浮固体发生团聚而失效。这类消泡剂/固体结块不仅可使消泡剂失活,还可能过早堵塞活性炭过滤器和机械过滤器,如图3所示。

对该样品而言,由于其来自运行中的天然气净化厂胺液,因此,消泡剂气泡会吸附悬浮的硫化铁颗粒并形成大团聚体,从而在活性炭过滤器和机械过滤器中被过滤。

3.5 消泡剂加注方式

一旦发现装置有上述发泡迹象,在确定操作参数无异常的同时,会尽快安排现场人员加注消泡剂。但如果发泡严重,往往还来不及加注消泡剂,就会触发联锁停车,造成不必要的经济损失。川渝地区大多数天然气净化装置设计的消泡剂加注方式均为人工现场加注,在贫液加注和酸水回流管线上设置有消泡剂加注口,与供水管线混合后进入溶液[13]。

使用消泡剂在线自动加注[14],既可以避免加注时间过长,减少人工频繁暴露的操作风险,还能降低消泡剂的单次使用量,避免局部消泡剂浓度过大,从而影响消泡效果。图4为国外某工厂脱硫溶液发泡时的消泡剂自动加注情况。根据压差的变化,自动启动加注泵,消泡剂则以微量注入脱硫溶液中,直到压差稳定。笔者认为,虽然加入消泡剂是临时应急处置措施,但目前川渝地区天然气净化厂溶液发泡事件较多,为了能在第一时间控制溶液的发泡情况,设置消泡剂自动加注系统的作法值得借鉴。

4 结论与建议

(1)不同的消泡剂具有不同的使用效果。目前,在川渝地区天然气净化厂得到广泛应用的消泡剂KS604为聚醚改性有机硅型消泡剂,其效果优于其他类型的消泡剂,为避免对脱硫效果造成不良影响,建议其加入量控制在20~40 μg/g以内。

(2)消泡剂并不会长期存在于脱硫溶液中,而是会逐渐失去消泡能力,高浓度使用、高温环境以及固体颗粒团聚均会使消泡剂失去活性,或被系统中的过滤器过滤掉。

(3)国内外很多脱硫装置均采用消泡剂自动加注的方式,可更加及时有效地应对突发情况。为此,建议将天然气净化厂消泡剂加注方式改为自动加注。

(4)进行溶液发泡在线监测装置的研究,对脱硫溶液的发泡情况进行持续的监测,可起到提前预警的作用。

(5)消泡剂只能作为一种应急措施,不建议频繁使用。找到发泡的根本原因,如:加强原料气分离和溶液过滤、在线监测离子含量、优化调整工艺参数等,才能从根本上减少或杜绝脱硫溶液发泡。