海上水基钻井岩屑制备硅酸盐水泥试验研究

2022-03-02张忠亮陈俊生耿铁石大磊金容旭刘文士王波

张忠亮 陈俊生 耿铁 石大磊 金容旭 刘文士 王波

1.中海油田服务股份有限公司 2.西南石油大学化学化工学院

水泥窑协同处置是一种新兴的废弃物无害化处置技术[1]。水泥窑内的高温特性使废物中有机物分解彻底,同时窑内碱性的环境气氛可有效避免酸性物质和重金属挥发[2]。与其他废弃物处置方式相比,该技术可以实现废弃物的“三化”处置,即“减量化、无害化以及资源化”[3]。国内外研究者已经开展了水泥窑协同处置陆上钻井固体废物方面的研究[4],将水基岩屑固化体按2.5%(质量分数,下同)掺入生料,煅烧生成的水泥熟料能满足相关质量要求,且有助于促进液相的生成。然而海上钻井固体废物的成分与陆上有所差异,其高含盐特性决定了陆上现有处理工艺及技术无法实现完全复制,必须结合海上油田钻井固废的性质进行可行性论证。

本研究以渤海水基钻井岩屑[5]为研究对象,借鉴陆上油气田水基钻井岩屑煅烧水泥熟料工艺,研究海上水基钻井岩屑掺入生料烧制水泥熟料的可行性。通过生料热分析、易烧性和熟料化学成分及矿物组成等确定工艺流程参数,探讨其煅烧机理,以期为海上水基钻井岩屑资源化利用提供参考。

1 实验部分

1.1 实验材料

本研究使用的原材料为海上水基钻井岩屑(来自渤海某油气钻井平台,含水率为22.79%,呈灰色颗粒状)、石灰石(钙质原料,来自德恒矿产品厂)、页岩(硅铝质原料,来自四川省某砖厂)、赤铁矿石(铁质校正原料,来自河北科旭建材有限公司)。实验前将所有原料在105 ℃鼓风干燥箱中干燥脱水至恒重,然后用行星球磨机粉磨1 h并过0.08 mm孔径筛网备用。

1.2 原材料表征

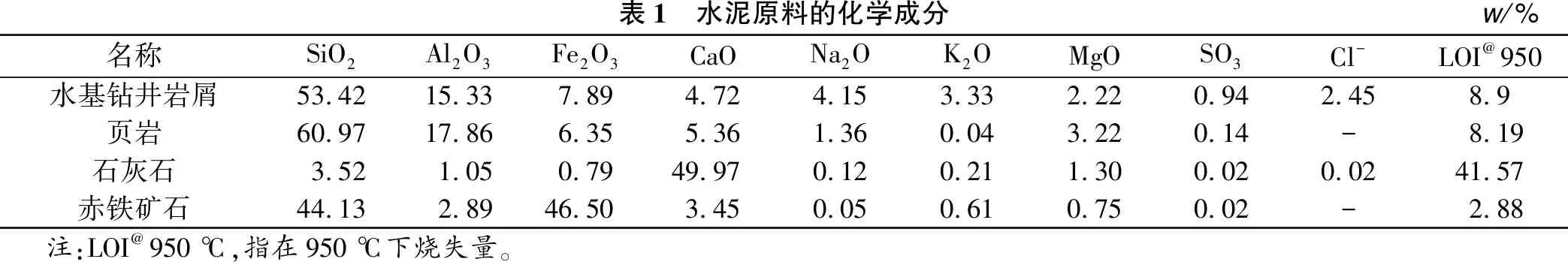

采用X射线荧光光谱仪(XRF)对原料的化学成分进行分析,结果见表 1。该水基钻井岩屑的主要化学组成为SiO2、Al2O3、Fe2O3和CaO,大约占总质量的80%。水基钻井岩屑的化学成分属于SiO2-CaO-Al2O3-Fe2O3体系,是良好的硅铝质原料[6-7],可以替代部分黏土质原料(页岩)。值得注意的是,水基钻井岩屑成分中的Cl-(质量分数,下同)较高(2.45%),高于GB 50295-2016《水泥工厂设计规范》限值(Cl-≤0.03%)。生料中过高的Cl-含量容易造成窑内结皮和堵塞,因此,在水泥生料中的掺量将受到限制。

利用X射线衍射仪(XRD)对原料的矿物组分进行测定,水基钻井岩屑的XRD图谱见图 1。从图1可看出,水基钻井岩屑的主要矿物相为石英(SiO2)、方解石(CaCO3)、重晶石(BaSO4)、钠长石(Na2O·Al2O3·6SiO2)和氯化钠(NaCl),同时还有高岭土(Al2O3·2SiO2·2H2O)。其中,重晶石主要来源于钻井过程中加入的加重剂,其余矿物则主要来自地层。由于海上钻井平台的地层大多为海洋蒸发岩,是在海洋环境中通过蒸发水形成的一种不渗透沉积岩,受海水的影响通常含有一定的氯盐。而钠长石在高温下熔融形成的液相能促进其余矿物和石英熔融,增强固相矿物之间的反应。

表1 水泥原料的化学成分w/% 名称SiO2Al2O3Fe2O3CaONa2OK2OMgOSO3Cl-LOI@950 水基钻井岩屑53.4215.337.894.724.153.332.220.942.458.9页岩60.9717.866.355.361.360.043.220.14-8.19石灰石3.521.050.7949.970.120.211.300.020.0241.57赤铁矿石44.132.8946.503.450.050.610.750.02-2.88 注:LOI@950 ℃,指在950 ℃下烧失量。

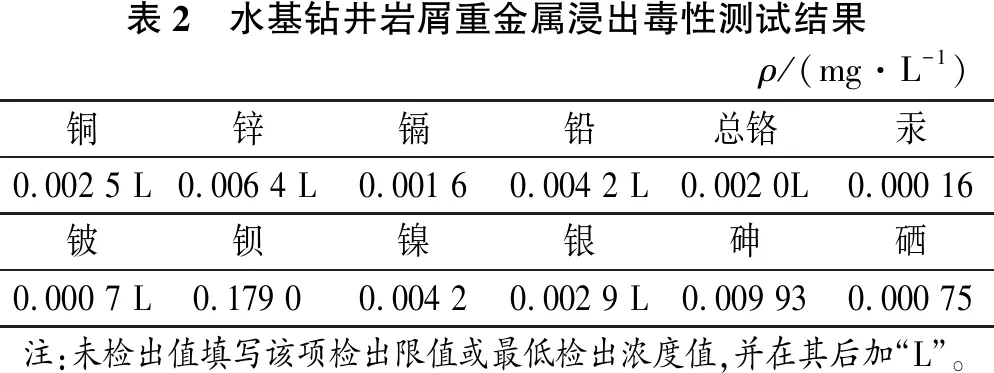

按HJ/T 299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》分析水基钻井岩屑的浸出毒性,结果见表2。水基钻井岩屑重金属浸出浓度远低于GB 5085.3-2007《危险废物鉴别标准浸出毒性鉴别》中的危险废物限值。水基钻井岩屑无浸出毒性危险特性,属于一般工业固体废物,无需按照危险废物进行管理[8]。

表2 水基钻井岩屑重金属浸出毒性测试结果ρ/(mg·L-1)铜锌镉铅总铬汞0.002 5 L0.006 4 L0.001 60.004 2 L0.002 0L0.000 16铍钡镍银砷硒0.000 7 L0.179 00.004 20.002 9 L0.009 930.000 75注:未检出值填写该项检出限值或最低检出浓度值,并在其后加“L”。

1.3 实验方法

1.3.1生料配料设计

水泥工业的配料方案主要选择合适的熟料三率值KH(石灰饱和系数)、IM(铝率)和SM(硅率)。熟料三率值按式(1)、式(2)和式(3)计算。

(1)

(2)

(3)

式中:w(CaO)、w(SiO2)、w(Al2O3)和w(Fe2O3)分别为生料中各组分的质量分数,%。

本研究在控制生料中各组分含量(w(MgO)<3.00%、w(SO3)<0.50%、w(碱)<0.60%、w(Cl-)≤0.03%)的基础上,调整三率值(KH=0.92、SM=2.18和IM=1.61),通过Excel对熟料三率值进行规划求解,可得到合理的生料质量分数配比:石灰石82.13%、页岩15.84%、赤铁矿石1.46%、水基钻井岩屑0.57%。在该配比条件下,生料中各组分质量分数分别为为:MgO 1.60%、SO30.05%、Na2O 0.658%、K2O 0.48%、Cl-0.03%,均在合理范围内。

1.3.2熟料制备工艺

本试验根据新型干法水泥生产工艺,釆用小型高温箱式电阻炉(NTWX-16C)模拟生产水泥熟料,制备工艺流程如图 2所示。根据水泥生料配比进行均化配制,加入约23%(质量分数)的成型水分,手工搓成直径约15 mm的生料球,在(105±5)℃下烘干至恒重。生料球在950 ℃保温30 min,然后分别在1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃和 1450 ℃下煅烧保温40 min,立即取出试样,用吹风机急冷。

1.3.3分析测试方法

按GB/T 176-2017《水泥化学分析方法》乙醇-甘油法测定游离氧化钙(f-CaO)含量。采用瑞士梅特勒-托利多同步综合热分析仪(TGA/DSC2,室温~1 600 ℃)对生料进行热重法(TG)和差示扫描量热法(DSC)分析。在空气气氛中,以10 ℃/min升温速率从室温(22 ℃)加热到1 450 ℃。

利用X射线衍射仪(XRD)对熟料矿物组成进行测定。根据熟料的化学组成和鲍格公式[9],计算出水泥熟料中理论矿物组成。利用扫描电子显微镜(SEM)观察熟料的形貌。

对于深松设备,在一班深松结束之后必须要立即将机具上的附着物清除干净,尤其是一些粘土,确保机具保持良好、精准的运行状态,再开始下一班作业。如果设备的负荷较大,则需要做好润滑工作,每一班都需要向机具的轴瓦或转动部位注油2次,并且要随时观察深松铲的磨损情况,发现有磨损之后要立即进行修复或者更换。

按GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定标准稠度用水量及凝结时间[10]。按GB/T 30810-2014《水泥胶砂中可浸出重金属的测定方法》测定熟料重金属浸出含量[11]。

2 结果与讨论

2.1 生料综合热分析

水泥生料的热重-差热(TG-DSC)结果如图 3所示。生料煅烧过程中整体呈失重趋势,200 ℃以下的失重主要是样品中排除自由水引起的;600~800 ℃的明显失重主要是由于生料中石灰石和高岭石分解导致的。由DSC曲线可知,生料在749.31 ℃、1 050.05 ℃存在两个明显吸热峰。其中,石灰石分解反应的吸热峰位于749.31 ℃,此反应会吸收大量热量;1 050.05 ℃吸热峰则是生料体系出现的最低共熔温度。值得注意的是,掺加水基钻井岩屑的生料最低共熔温度(1 050 ℃)低于理论值(1 250 ℃),可能是由于水基钻井岩屑中较多的助熔剂组分(K2O、Na2O等)以及微量元素等降低了水泥生料体系的最低共熔温度[12],有助于固相反应完全。

2.2 煅烧温度对f-CaO的影响

不同煅烧温度条件下熟料中f-CaO的含量变化如图 4所示。随着温度的升高,熟料中f-CaO的含量呈递减趋势,其降幅变化快慢大致可以分为1 250~1300 ℃和1 300~1350 ℃ 2个温度段。当温度从1 250 ℃升至1 300 ℃时,熟料中f-CaO含量降幅最为显著。温度的升高激发了熟料中矿物成分的活性,加速了固相反应的进程;另一方面,熟料中出现液相,CaCO3分解产生的CaO由固相反应逐渐转变为液相反应,f-CaO参与反应的速率迅速提高[13],因此含量大幅降低。当煅烧温度从1 300 ℃升至1 350 ℃时,熟料中f-CaO含量再次出现下降,但降低速率小于上一温度区间。此时,熟料中出现大量液相促进C2S吸收f-CaO生成C3S,从而进一步降低了f-CaO含量。煅烧温度达到1 350 ℃时,熟料中f-CaO的质量分数低于1%,此时熟料已基本烧成。当煅烧温度在1 400~1 450 ℃时,由于熟料中f-CaO已经基本被C2S吸收生成C3S,因此f-CaO含量基本保持不变。继续提高温度将增加熟料煅烧的热耗。因此,结合实验结果和节约能耗判定,内掺水基钻井岩屑煅烧熟料的适宜温度为1 400 ℃左右。

2.3 熟料化学成分及矿物组成分析

熟料三率值决定了熟料的化学组成,根据配料方案,水泥熟料化学成分见表 3。其主要为SiO2、Al2O3、Fe2O3、CaO,经过高温煅烧后,不同氧化物之间相互反应,形成复杂的水泥矿物。熟料的主要矿物相为铁铝酸四钙(C4AF)、硅酸二钙(C2S)、硅酸三钙(C3S)和铝酸三钙(C3A)[14]。内掺水基钻井岩屑熟料中C3S的含量为60.73%,满足硅酸盐水泥熟料中C3S一般含量要求(55%~65%左右)。硅酸盐矿物(C2S+C3S)含量为75.03%,满足GB 175-2007《通用硅酸盐水泥》中硅酸钙矿物含量要求(不小于66%)[15]。

表3 熟料化学成分及矿物组成化学成分SiO2Al2O3Fe2O3CaOMgONa2OK2OSO3w/%20.945.923.6965.092.480.350.320.07矿物组成C3SC2SC3AC4AFC2S+C3Sw/%60.7314.309.4711.2175.03

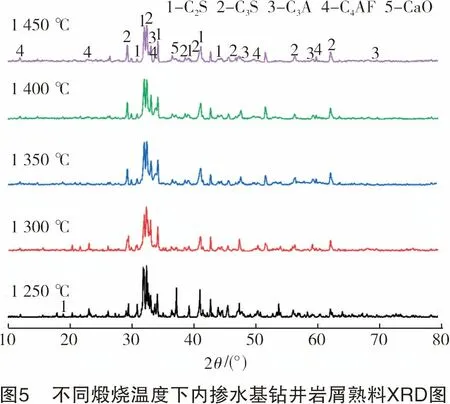

利用XRD分析熟料的矿物组成,辅助判断熟料的质量,评价温度对生料煅烧的情况。不同煅烧温度下内掺水基钻井岩屑熟料的XRD图谱如图5所示。

熟料矿物在不同锻烧温度下,其矿物组成有所变化。煅烧温度为1 250 ℃时,在衍射角2θ=37.49°和2θ=54.02°位置处有明显的f-CaO衍射峰;当温度达1 400 ℃时f-CaO衍射峰较弱;升温达1 450 ℃时,f-CaO衍射峰基本消失。表明熟料中f-CaO的衍射峰强度随着煅烧温度的升高而降低,符合熟料中f-CaO含量分析结果。同时,从1 400 ℃和1 450 ℃图谱中可以发现,在2θ=32.32°和2θ=32.73°位置处,C3S和C2S衍射峰的强度得到增大。这些衍射峰的变化表明:当锻烧温度升至1 300 ℃时,生料中多数f-CaO与SiO2发生固相反应,产生了大量的C2S;煅烧温度继续提升,液相大量出现,促进反应,并生成C3S,使衍射峰的衍射强度增强;当煅烧温度高于1 400 ℃时增加幅度变缓,表明熟料中矿物组成已不再有明显的变化,而f-CaO的衍射峰则降低直至消失。水基钻井岩屑中的助溶剂组分降低熟料液相出现的温度,最终降低熟料烧成温度,从而促进矿物相的生成。

C3A和C4AF矿物相的主衍射峰分别出现在2θ=33.38°和2θ=60.11°位置处。不同的煅烧温度下,其衍射峰随着温度的升高而变化缓慢,基本维持在一定水平上。这说明,当温度为1 350 ℃时,熟料中这两种液相矿物已形成,随温度变化不大。上述现象表明C3A和C4AF在熟料煅烧反应中充当熔剂,不参与矿物之间转化[16]。

2.4 熟料物理性能分析

根据熟料易烧性和矿物分析结果,对1 350 ℃、1 400 ℃和1 450 ℃ 3个煅烧温度下制得的硅酸盐水泥进行物理性能的测试,结果见表 4。不同煅烧温度熟料0.08 mm过筛余量相差不大,其标准稠度用水量也相差不大。煅烧温度为1 350 ℃和1 400 ℃时熟料凝结时间符合GB 175-2007相关要求(初凝时间≥45 min,终凝时间≤390 min)。煅烧温度为1 450 ℃的熟料初凝时间低于标准值,由于温度过高使生料发生过烧,从而不利于C3A与C4AF的生成,使得初凝时间过短[18]。

表4 熟料物理性能煅烧温度/℃0.08 mm筛余/%标准稠度用水量/%凝结时间/min抗压强度/MPa初凝终凝3天28天1 3501.4032.12773266.149.661 4000.7626.416828226.4845.861 4502.3032.6406516.5033.67

水泥净浆3天水化产物的SEM见图 7。试样中含有无定型和纤维状的C-S-H(xCaO·SiO2·nH2O)及结晶较好的层状结晶体氢氧化钙(Ca(OH)2)。这是因为C3S与水接触,水解产生Ca2+和SiO42-,在C3S矿物与水接触的周围迅速产生相当数量的凝胶层C-S-H,包裹熟料颗粒;层状结晶体Ca(OH)2是由于部分C3S的溶解而产生的[19]。在水化式样中结晶度较好的Ca(OH)2贯穿其中,无定型的C-S-H凝胶填补了水泥颗粒之间的孔隙,使得水泥浆体结构比较密实。可见,煅烧温度为1 400 ℃的水化产物结构比1 450 ℃的结构更为密实。

2.5 熟料重金属浸出毒性

水基钻井岩屑制备的水泥熟料重金属浸出含量见表 5。由表5可知:煅烧后的水泥熟料产品中重金属含量均降低;熟料中大部分重金属(Cu、Cd、Pb、Zn)低于检测限,可检测的重金属(Cr、Ni、As)低于GB 30760-2014《水泥窑协同处置固体废物技术规范》规定的最大浸出含量[20]。高温锻烧过程中部分重金属固相溶于熟料分子单胞的孔穴中,形成稳定的化合物[21]。因此,利用水泥窑高温固相反应对水基钻井岩屑的重金属起到固化的作用,从而减少重金属的浸出。

表5 熟料重金属浸出含量测试结果ρ/(mg·L-1)指标水基钻井岩屑水泥熟料GB 30760-2014铜0.0025L0.0025L1.0锌0.0064L0.0064L1.0铬0.00950.03150.2镉0.00160.0012L0.03铅0.0042L0.0042L0.3镍0.00420.08200.2砷0.009930.000450.1 注:未检出值填写该项检出限值或最低检出浓度值,并在其后加“L”。

3 结论

本研究开展了海上水基钻井岩屑烧制水泥熟料的研究,结果表明:

(1)对海上水基钻井岩屑化学成分和矿物组成的研究表明其属于SiO2-CaO-Al2O3-Fe2O3体系,是良好的硅铝质原料,利用水基钻井岩屑烧制硅酸盐水泥可行。然而,为了满足生料中Cl-含量小于标准限值(w(Cl-)≤0.03%),海上水基钻井岩屑的掺入量将受到限制。

(2)根据水泥厂的熟料率值要求,本研究调整三率值(KH=0.92、SM=2.18、IM=1.61)得出合理的生料配比(石灰石82.13%、页岩15.84%、赤铁矿石1.46%、水基钻井岩屑0.57%),在最佳制备条件下(950 ℃保温30 min,1 400 ℃保温40 min),水泥熟料易烧性较好(f-CaO<1%),性能良好(初凝时间>45 min,终凝时间<390 min;标准稠度用水量为26.4%)满足GB 175-2007的要求。

(3)内掺水基钻井岩屑煅烧的熟料主要矿物由C3S、C2S、C3A和C4AF组成,未出现新的晶型。且熟料中C3S晶体和C2S晶体的结晶度较好,C3A和C4AF填充在C3S和C2S间隙中。此外,水化产物中的Ca(OH)2贯穿于水泥浆体中,无定型的C-S-H凝胶填补水泥颗粒之间的孔隙,使得水泥浆体孔隙少,结构致密。

(4)高温煅烧对水基钻井岩屑中的重金属有较好的固化作用,最佳煅烧条件下制备的熟料产品中重金属浸出浓度均低于相关标准限值。