采用低黏油和稠油交替输送实现稠油管道安全检测

2022-03-02董玉洁王银强侯仪楠刘霞文松青冯晶

董玉洁,王银强,侯仪楠,刘霞,文松青,冯晶

中国石油新疆油田 油气储运分公司(新疆 昌吉831100)

0 引言

管道完整性管理在中国应用10余年,为能源供应的可持续发展提供了理论和技术支撑,完整性检测是必不可少的一个环节[1-3],需要按期进行。风城稠油D457管道于2012年11月28日投产运行,采用掺柴降黏高温输送工艺。克拉玛依石化公司主要生产低凝柴油、润滑油等石油化工产品,风城稠油掺入柴油后不会影响克拉玛依石化公司的产品加工,其降黏效果好,来源可靠(克拉玛依石化公司现有加工油品),与稠油分离工艺简单,可利用现有炼化工艺和装置进行加工,循环利用难度小,回收成本低。此外,风城稠油中的柴油初馏点较高,在200°C左右运行不易挥发,且其与风城稠油的互容性较强,不会影响油品的质量及终端产品的性质。

该管线周围环境复杂,管道受诸多不确定因素影响,不仅有油气介质带来的内腐蚀,还有土壤、杂散电流、施工等造成的外腐蚀,特别是高、低温下碳钢脆性裂纹带来的潜在风险[4]。这些因素造成的管道缺陷如果不及时维护,会导致管道失效,造成人身、环境和财产的损失[5-7]。内检测是规避油气管道缺陷带来的潜在事故隐患最有效的检测方式,管道运营商可通过内检测的结果对缺陷处进行有针对性的维护[8-13]。随着后期风城稠油上产及区块开发,原油黏度的逐渐增加(预计50°C稠油黏度最高达到16×104mPa·s),管道运行压力也会逐渐增大。因此,急需对该管道进行内检测,并根据检测结果进行完整性评价及实施风险控制措施,以确保管道安全运行,从而避免泄漏事故影响环境。

1 风克稠油管道内检测问题分析

风城油田所产原油属于环烷基重质原油,原油中蜡含量较低(典型值为小于1.6%),原油及馏分油的低温性能优良,为充分优化利用优质稠油资源,新疆油田建成中国第一条超稠油高温输送管道,即风城至克拉玛依石化公司的D457管道[14-18]。风克管道采用双线、掺混并行输送方式,主管输送的是风城处理站掺了柴油的超稠油:设计输量500×104t/a,设计压力8 MPa,采用D457×7.1/L450直缝高频焊钢管,全长约102 km。支管线输送的是柴油:设计输量100×104t/a,设计压力8 MPa,采用D219×5.2/L290直缝高频焊钢管。两条管道同沟敷设,采用三层PE防腐,及联合阴极保护。风城稠油外输管道采用稀释输送工艺,稀释剂为克拉玛依石化公司柴油馏分。全线共设有首、末站各1座,首站位于风城1号超稠油处理站,末站位于克拉玛依石化公司交油点。

对该管道实施漏磁检测主要面临两个问题:一是管输温度超过漏磁检测器本体耐温。风城稠油属于高黏度、低凝固点的特稠油和超稠油(凝固点24°C,掺柴比为20%时凝点为4°C),需高温输送运行,目前管输原油首站出站温度85~92°C,管输温度在63~88°C,但漏磁检测器最高耐温55°C,油流温度超过检测器工作温度,检测器无法在此温度下正常运行。二是管输距离长,降温输送易导致稠油黏度增大而使管道出现超压的可能性。若参考以往短距离稠油管道降温输送进行内检测的经验,风城稠油管道需降温至30°C进行输送,一方面,需要静置降温的时间长,另一方面,温度降低导致黏度过大,引起管道输送压力增高,无法满足实际输送。因此,为实现管道内检测需要选择新的方法。

2 风克稠油管道检测方法

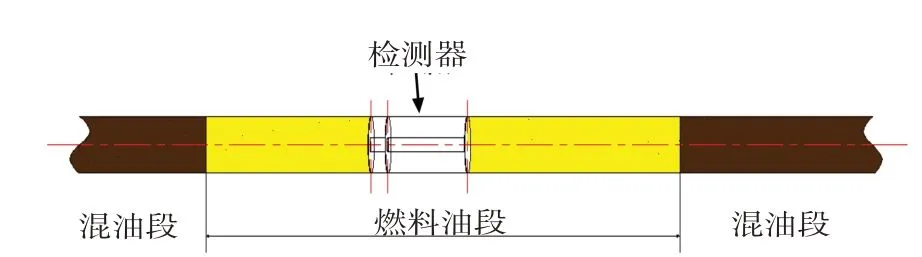

考虑风克线现用低温燃料油进行掺混,若能充分利用燃料油这一资源,通过燃料油、稠油交替输送工艺的控制,将检测器放入燃料油段进行输送,理论上可以使检测器周边温度满足要求,且能稀释稠油降低其黏度从而有利于管输(图1)。但低温燃料油与稠油的两个掺混界面会拉低稠油的温度,引起稠油黏度上升,造成管输压力升高。交替输送工艺是否可行,还需核实现场工艺情况,模拟计算管道沿线温度、压力变化情况[19]。

图1 检测器在管道中运行示意图

3 风克线交替输送工艺可行性分析

3.1 风克线输送工艺分析

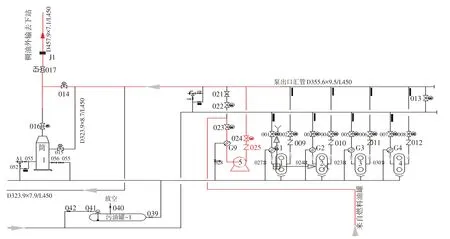

由于风城首站具备事故处理流程,即发生事故时,可启动5#离心泵将燃料油注入到干线中。因此,本次检测启用该流程,将一段低温燃料油(25°C)注入到管道中,工艺运行调整如图2所示。

图2 风城稠油站事故工艺流程示意图

3.2 SPS模拟分析

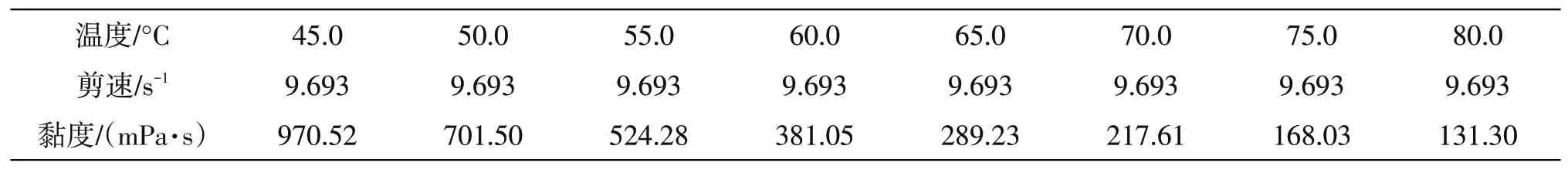

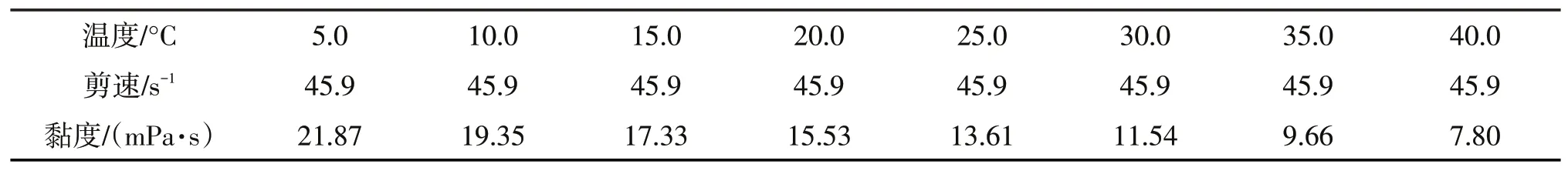

1)油品物性见表1和表2。

表1 风城掺柴稠油油性(密度945 kg/m3)

表2 2#燃料油油性(密度882 kg/m3)

2)参数设置。模拟设置中,状态方程选用SCL方程,传热模型选用瞬态传热模型,摩阻系数公式选用Colebrook公式[20]。地温参数按风克稠油管道沿线实际平均地温10°C设置,钢管粗糙度取0.025 mm,土壤导热系数取1.26 W/(m2·°C)。模型中管道的节点间距为0.1 km。阀门参数及油品参数根据管道的实际情况设置。

3)仿真模型。基于仿真计算简化原则,得到风克线SPS计算模型,如图3所示。

图3 输油模型

4)模拟计算结果具体见表3。利用SPS软件模拟稠油输量分别为200 m3/h、300 m3/h、400 m3/h、500 m3/h,柴油掺入量分别为200 m3/h和300 m3/h,交替输送时间按600 min和1 200 min考虑(其中,N2节点压力为风城首站出站压力,N4为百克站3#阀池节点,N5是分输阀室节点,N7为克拉玛依石化公司进站节点)。模拟结果显示:随着稠油输量的增加,最高输送压力逐渐增大;在相同的输量下,交替输送时间越长,温降越大(检测器周围温度越低),最高输送压力增大。由于风城超稠油就是采用掺柴油降黏输送工艺,其与稠油分离工艺简单,循环利用难度小,回收成本低。因此,模拟过程中未考虑短时间内交替输送量和间隔时间对输送成本的影响。此外,结合实际运行并考虑管床温度和前段高温稠油在输送过程中会对后段低温柴油有传热升温的影响及计算误差,优先推荐采用稠油输量为200 m3/h、柴油输量为200 m3/h,输送时间为1 200 min的输送模式。

表3 不同流量、时间下的节点温度及压力SPS模拟结果

4 现场检测运行方式及结果

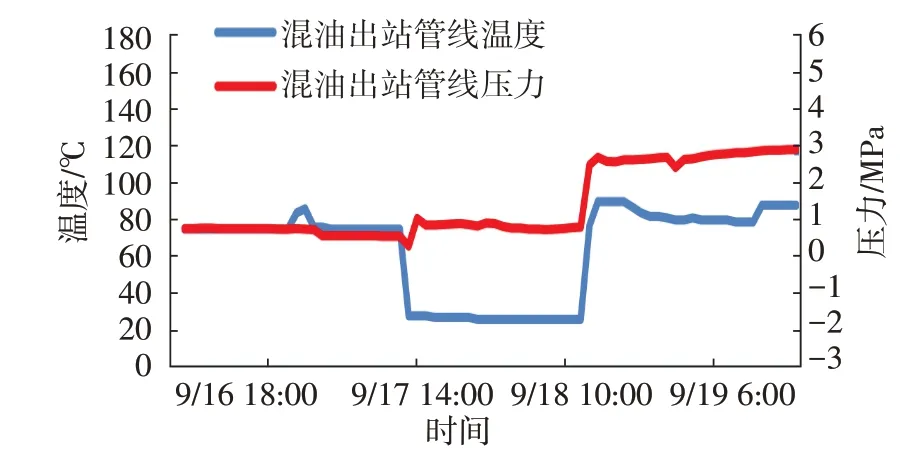

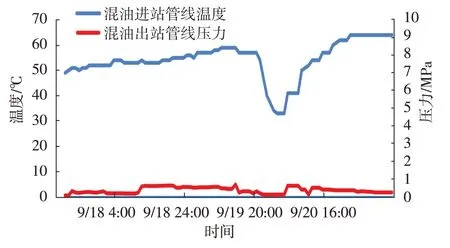

实际检测时,风城稠油排量稳定在180~210 t/h。燃料油按5#泵的最大排量(约186 t/h)进行输送。运行方式为:5#泵输送2#燃料油11 h后发送检测器,然后继续输送燃料油11 h后,开启稠油外输泵并逐步提高至大排量(400 t/h),运行稳定后,关闭5#泵。2019年9月16日17:46,检测器从风城首站发出,9月18日15:20,检测器到达克拉玛依石化公司交油点。由原油首站出站端和末站进站端的压力及温度监测结果可以看出,起点输送压力在0.78~2.91 MPa变化,末点压力在0.33~0.74 MPa变化,检测器端温度在55°C以内,检测器在管道中运行安全,检测顺利(图4、图5)。

图4 首站原油出站端压力及温度变化趋势

图5 末站原油进站端压力及温度变化趋势

根据漏磁内检测的结果看,在整个检测过程中,检测器的平均速度为0.612 m/s,速度运行平稳,检测结果有效。此次,共计检测里程102.26 km,发现该段管线存在缺陷异常点共计346处,其中外部金属损失点243处,内部金属损失点103处,缺陷数量统计结果见表4。

表4 金属损失深度统计

5 误差分析

1)利用SPS软件可有效模拟顺序输送不同油品交替输送时的油温变化,但与实际结果有所偏差。考虑到SPS模拟计算时,稠油与柴油输量为恒定值,而在实际生产过程中,其输量在恒定值上下有一定的波动,从而产生一定的误差。

2)管道在运行过程中,会有蜡析出,这对管道壁厚的具体数值有一定影响,而在软件建模时,管壁厚度全部为7 mm,因此计算结果与实际运行也存在一定的误差。

3)土壤导热系数对所建模型的分析结果影响很大,土壤导热系数越接近真实值,模拟结果越接近实际情况。因站间距较长,所求土壤导热系数必然与实际站间的导热系数有一定误差。

6 结论

1)高温超稠油输送管道采用稠稀油交替输送工艺,替代传统的降温输送方式,可解决常规检测中检测器周围温度过高的难题,确保漏磁检测数据有效,从而实现高温超稠油输送管道安全检测。

2)采用SPS仿真模拟分析高温超稠油管道运行工况,可有效指导管道内检测工作的实施。