SPHD冲压用钢热轧生产工艺及质量控制研究

2022-03-02刘金英宋进英

刘金英,宋进英

(1.唐山瑞丰钢铁(集团)有限公司河北 063000;2.华北理工大学,河北 063000)

0 引言

瑞丰钢铁公司原来主要生产Q195、Q235B、Q355B等系列传统钢铁产品,为了提高产品竞争力和市场份额,公司集中技术力量不断开发新产品。其中前两年通过批量工业生产试验,在950热轧线成功开发了优质低碳SPHD热轧中宽带钢,这种高性能SPHD钢在汽车部件、家电外壳、静电地板底板和搪瓷用品等领域得到了广泛应用。SPHD热轧中宽带钢的成功开发使公司实现了从普通低端产品到优质高端产品生产的升级转型。

本文介绍了SPHD热轧中宽带钢的轧制工艺流程及装备,根据该钢种的用途和性能要求制定了该产品组织性能控制目标以及轧制工艺控制要点。通过加热及轧钢工艺试验,最终确定了950轧线轧制SPHD中宽带钢的最佳热轧工艺。

1 热轧生产工艺装备及流程

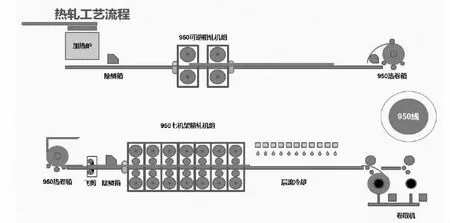

SPHD热轧中宽带钢是在950热轧线进行工业试生产,该线设计生产能力为160×104t/a,主要产品为2.0~13.0mm×685~880mm中宽带钢。主要工艺设备有:1座步进梁式双蓄热加热炉,2架2辊可逆粗轧机,7架4辊精轧机,2台地下卧式卷取机。生产工艺流程为:加热炉加热→炉后20MPa以上高压水除鳞→粗轧:20MPa以上水除鳞及可逆轧制→热卷箱卷取→飞剪切头、尾→精轧:20MPa以上高压水除鳞及7机架4辊连轧→13组层流冷却→2台卧式卷取→打包→检验入库。950热轧线工艺流程如图1所示。

图1 950热轧线工艺流程图

2 热轧产品组织性能控制目标

作为冷轧基料的供应者,热轧是SPHD钢生产链中承上启下的一道重要工序。若热轧显微组织不均,出现粗晶、混晶及晶粒过细等问题时,在其冷轧的组织中均会有不同程度的体现,即冷轧工序不能完全解决热轧工序产生的组织缺陷,热轧组织具有一定的遗传性,因此合理地控制热轧工艺对最终获得具备高成形性能的冲压产品用钢至关重要。

热轧工序中影响产品质量的关键点为加热工艺、轧制工艺和卷取工艺,本文主要以罩式退火工艺用SPHD钢为例阐述热轧工艺控制。为了保证SPHD钢的各项成形性能,热轧主要采用“三高一低”的方式,即高温加热、高温开轧、高温终轧和低温卷取[1]。制定的质量控制目标见表1。

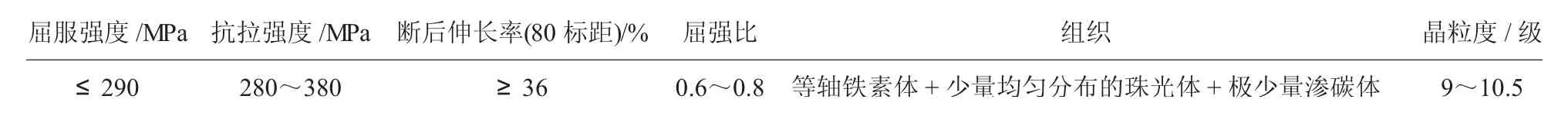

表1 SPHD冲压用钢质量控制目标

3 热轧工艺设计

因SPHD属于低碳铝镇静钢,钢中加入的Al除了脱氧作用外,在钢中主要成为酸溶铝(Als),即固溶Al和A1N,为了保证冲压成形性能,热轧过程中主要是控制A1N粒子的状态和产品组织性能。

3.1 高的加热和开轧温度

因AlN溶解温度在1100℃以上,故钢坯需要高的加热温度,使AlN充分固溶在奥氏体晶粒内,并获得均匀奥氏体晶粒,便于轧制。一般开轧温度要高于1100℃,可保证铸坯处于单相奥氏体区,且钢中的AlN呈溶解状态[2],同时考虑工序温降,保证终轧温度在Ar3以上进行。

3.2 高的终轧温度

高的终轧温度主要是保证AlN在终轧时必须固溶,且带钢是在Ar3以上变形,以免在两相区轧制,造成异常组织,影响成品成形性能。考虑到950产线层流冷却设备的冷却能力及一般冲压用钢冷却强度在20~30℃/s,要求终轧温度控制在880~920℃

3.3 低的卷取温度

低的卷取温度主要是保证AlN在卷取时过饱和固溶[3],并能获得合适的晶粒尺寸,故将卷取温度设为630℃以下。

4 加热工艺试验及优化

4.1 加热工艺试验

为了使SPHD钢坯处于单相奥氏体区,从而获得最佳的初始奥氏体晶粒度并得到均匀分布的奥氏体晶粒,同时在该加热温度下,保证钢中的AlN能够充分的溶解固溶于奥氏体中,并使终轧温度保持在Ar3以上。第一次试验将钢坯开轧温度控制目标定为1180±20℃,加热温度定为1300±20℃,制定加热工艺如表2所示。

表2 SPHD冲压用钢坯初始加热炉加热制度

在实际试生产时,因加热温度偏高,钢坯在炉时长达180~260min,出炉除鳞后板坯的温度达到1180~1200℃,板坯在炉内出现软化、塌腰变形等问题,因出钢困难导致停轧处理。

经分析,因加热炉为步进式,炉内有4根固定梁和3根活动梁间隔布置,且活动梁与固定梁间距1300mm,钢坯两端悬臂量达到750~1150mm。活动梁在运行过程中,将钢坯托起100mm后,再前行600mm,然后放下钢坯,最后退回原位。由于SPHD冲压用钢碳含量≤0.05%,属于软质钢种,除鳞后的温度为1180~1200℃,虽然没有达到过热、过烧的温度,但强度显著下降。在重力作用下,软化的板坯随着步进梁循环运动,出现塌腰、下垂等问题(如图2所示),导致出钢时钢坯卡到加热炉下端墙顶部,需要人工在出钢臂上方放置两层砖,以提高出钢高度,才可以将钢坯托出,出钢较困难。

图2 板坯加热过程塌腰、下垂示意图

4.2 加热工艺优化

鉴于上述原因,结合AlN的固溶条件和轧制过程温降情况,对加热制度进行了优化,即降低各段加热温度,缩短加热时间,优化后的SPHD冲压用钢坯加热炉加热制度如表3所示。按此工艺执行后,实际钢坯开轧温度在1120±20℃范围内,满足热轧工艺温度要求。

表3 优化后的SPHD冲压用钢坯加热炉加热制度

5 热轧工艺试验及固化

5.1 热轧工艺试验

5.1.1 不同工艺条件试验过程

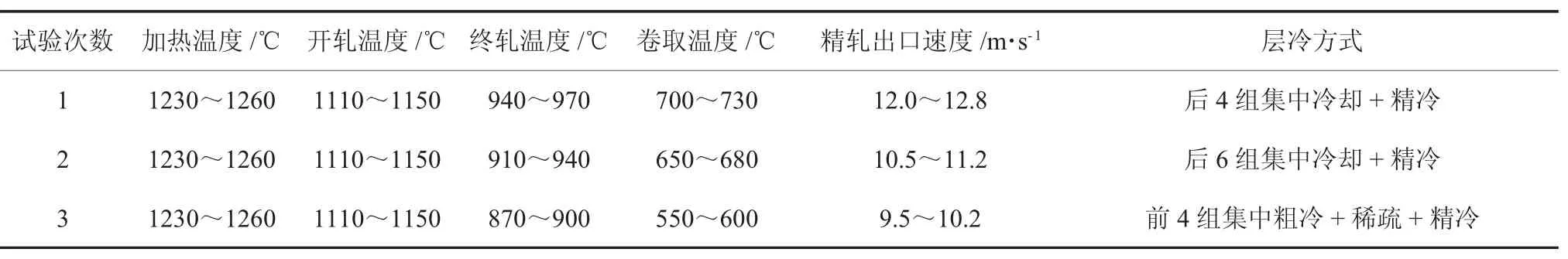

在调整加热工艺之后,在950轧线又进行了三次工业生产试验,轧制规格为2.5mm×685mm中宽带。对三次工业试验统计热轧工艺实际控制结果如表4所示。由表4可知,3次工业试验加热和开轧温度均达到了试验预期,可保证AlN的充分固溶。

表4 SPHD热轧工艺生产试验统计

但第一次热轧生产试验时,因精轧出口速度在12.0m/s以上,轧制速度较快,控制不稳定,得到终轧温度940~970℃,导致层流冷却采取后4组集中冷却后,卷取温度仍在700~730℃范围内,偏高,不满足设计要求;第二次热轧生产试验时,将精轧出口速度控制在10.5 m/s左右,得到的终轧温度为910~940℃,层流冷却采用后段6组粗冷加2组精冷的冷却方式,最后获得卷取温度为650~680℃,仍偏高;第三次热轧现场试验时,再次降低精轧出口速度至9.5m/s左右,并将层流冷却方式进行调整,改为前4组集中粗冷和后段稀疏冷却加精冷方式,最后获得卷取温度560~600℃,满足设计要求。

5.1.2 三次工业试验结果分析

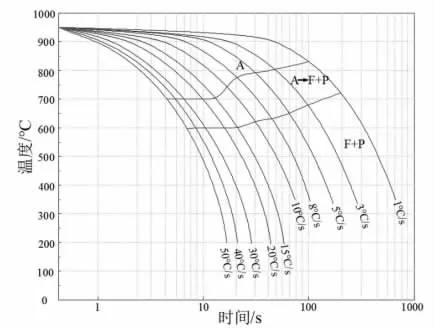

SPHD动态CCT曲线如图3所示[4]。由图3分析可知:

图3 SPHD钢的动态CCT曲线

第一次试验卷取温度在700℃以上,奥氏体转变尚未结束,但轧后冷却已经结束,奥氏体中的AlN无法一直以固溶的状态保持到室温,而是大量析出[5],这样AlN在冷轧后的退火过程中引导{111}织构发展的作用是无法实现的[6],因此第一次试验以失败告终,试验产品全部改判为镀锌用途的SPHC。

第二次卷取温度为650~680℃,仍偏高,因AlN在600℃时开始析出,在650~680℃的范围内已有较多的AlN析出[7],仍然不利于冷轧罩退工序有利织构的形成。

第三次获得卷取温度550~600℃,因AlN在600℃以下析出很少,可保证AlN是以饱和状态固溶在钢中,这为冷轧罩式退火后获得良好的γ织构提供了充分条件。

5.2 组织性能研究

5.2.1 三次生产试验产品组织分析

三次试验用光学显微镜观测轧制面金相组织如图4所示,将三次试验用扫描电镜观测轧制面金相组织如图5所示。图4、图5中,(a):CT 730℃,(b):CT 680℃,(c):CT 580℃。通过三次试验可以观察到:

图4 三次试验板面中部的轧制面金相组织

图5 三次试验板面中部的轧制面电镜扫描组织

(1)第一次现场试验终轧温度970℃,卷取温度730℃,测得样板平均晶粒尺寸为24.7μm,晶粒度7.5级,晶粒较大;第二次现场试验终轧温度940℃,卷取温度680℃,平均晶粒尺寸为18.7μm,晶粒度8.5级,较第一次晶粒变细,但仍偏大;第三次终轧温度890℃,卷取温度580℃,晶粒尺寸为9.1μm,晶粒度10.0级,基本满足设计要求。

(2)相同的终轧温度,卷取温度越高,组织中的游离渗碳体和珠光体的数量越多,如卷取温度730℃和680℃时的金相组织;另外,SPHD在730℃和680℃卷取时,渗碳体析出量较多,且分布相对分散,尺寸较大;580℃卷取游离渗碳体和珠光体的数量明显减少,且尺寸较小。

5.2.2 三次工业试验性能对比分析

SPHD三次热轧生产试验力学性能统计如表5所示。由表5可以看出,三次试验力学性能均满足设计要求。

表5 SPHD热轧生产试验力学性能统计表

5.3 热轧工艺固化

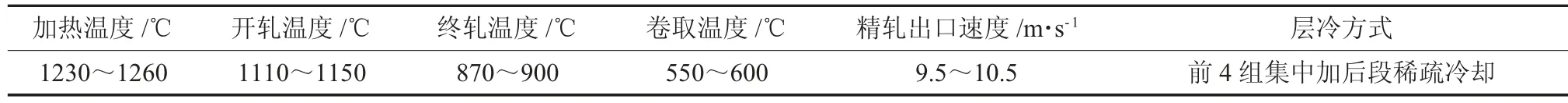

综上所述,最后确定950轧线生产SPHD中宽带钢执行的热轧工艺如表6所示。目前950轧线SPHD产品产量占该线产品的20%以上,用途广泛,销往全国各地冷轧冲压用户。

表6 SPHD热轧中宽带钢热轧工艺

6 结语

通过加热工艺工业试验以及热轧工艺工业试验,分析了SPHD热轧中宽带钢的加热、轧制和卷取工艺的控制要点,最终确定了950轧线轧制SPHD中宽带钢的最佳热轧工艺。

加热和轧制工艺优化后,铸坯热加温度控制在1250±20℃,加热时间控制在120~160min之间,开轧温度控制在1130±20℃,终轧温度控制在880±20℃,精轧出口速度控制在10±0.5m/s,卷取温度控制在580±15℃,可以消除加热炉钢坯塌腰、下垂问题,SPHD中宽带热轧产品的组织性能完全满足冷轧罩式退火工艺用户的质量要求。