兴澄3200m3高炉炉役中后期存在的问题及对策

2022-03-02郭超

郭 超

(江阴兴澄特种钢铁有限公司,江苏 214400)

0 引言

兴澄3200m3高炉于2009年9月25日投产后,整体运行状况良好,一直保持较高的冶炼强度,各项技术经济指标处于较好水平,曾创下利用系数2.56t/(m3·d)、焦比330kg/t、煤比180kg/t的先进水平。但由于焦炭、矿石等原燃料条件不断变化,外加现有人员对大型高炉操作经验欠缺,使得3200m3高炉炉腹、炉腰和炉身中下部冷却壁的温度时常波动,炉型稳定性较差,一直未有较好的解决效果。2015年下半年以来,随着炉身喷涂料和冷却壁镶砖的侵蚀,炉身冷却壁温度剧烈波动、水管漏水严重,炉缸铁口区的侧壁温度出现异常升高,一度超过警戒温度。

为控制内衬耐材侵蚀造成的炉壁温度的升高,需要采取有针对性的改进措施,同时要不断优化高炉操作,控制炉内气流相对稳定。本文介绍了兴澄3200m3高炉投产以来的生产情况,对高炉中后期操作和维护中存在的问题进行了简要总结,讨论了问题产生的原因,提出了相应的对策,并对改进措施实施后的成效进行了评价。

1 兴澄3200m3高炉生产概况

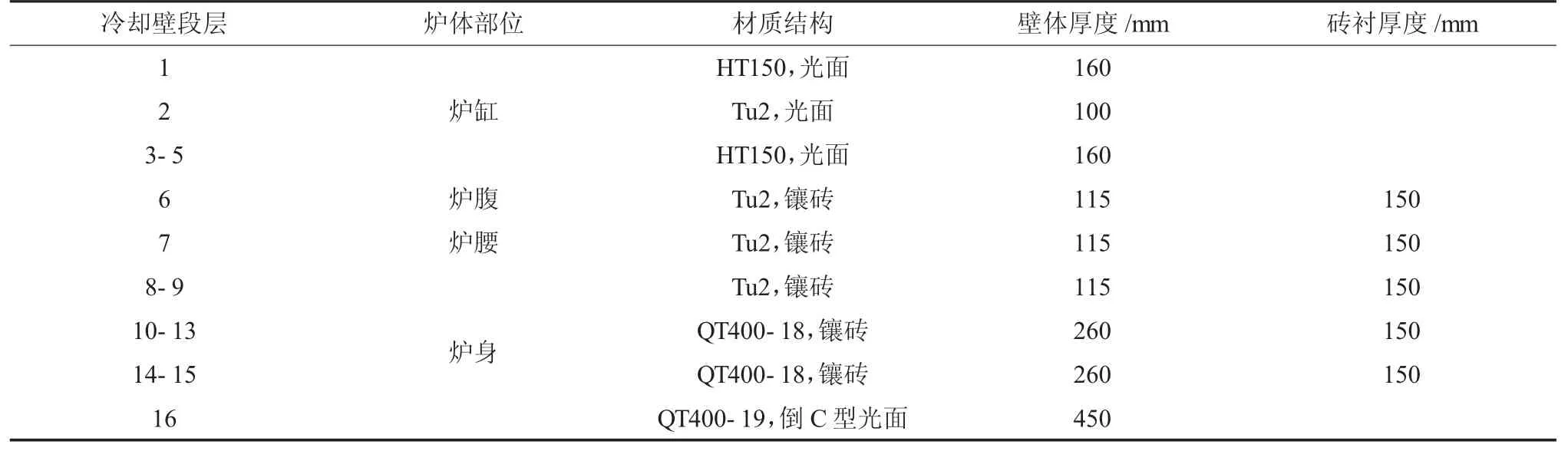

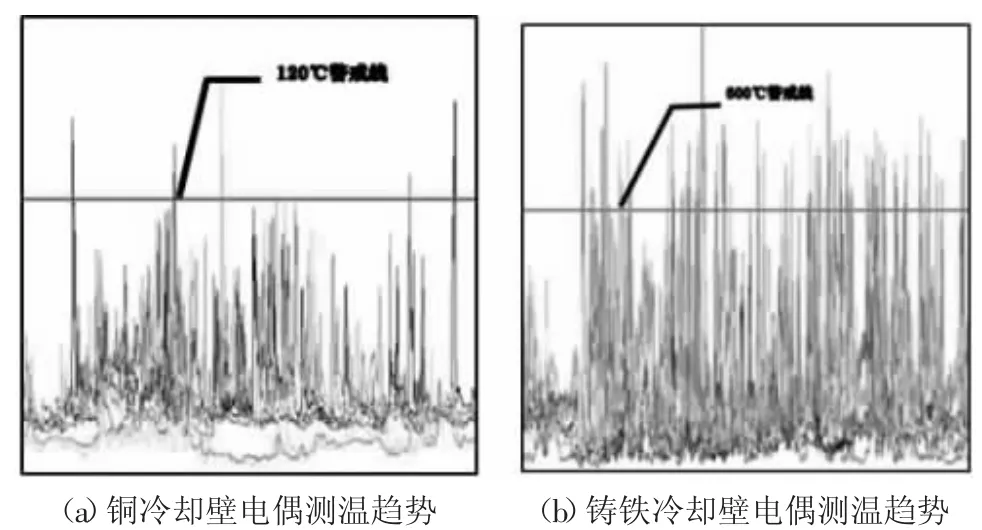

兴澄3200m3高炉于2009年9月25日开炉投产。高炉本体采用铸铁和铜冷却壁,共设有16段冷却壁,炉体冷却采用软水密闭循环系统,冷却壁单路水管自下而上“一贯到顶”。炉缸为倾斜式,采用国产“大块炭砖+陶瓷杯”结构。兴澄3200m3高炉炉体冷却壁主要参数如表1所示,2015年~2020年主要生产技术经济指标完成情况如表2所示。由表2可以看出,至2020年5月初停炉大修前,3200m3高炉主要技术经济指标一直保持较好水平。

表1 兴澄3200m3高炉炉体冷却壁主要参数

表2 兴澄3200m3高炉2015年~2020年主要技术经济指标情况

2 兴澄3200m3高炉存在的问题

2.1 炉身耐材侵蚀

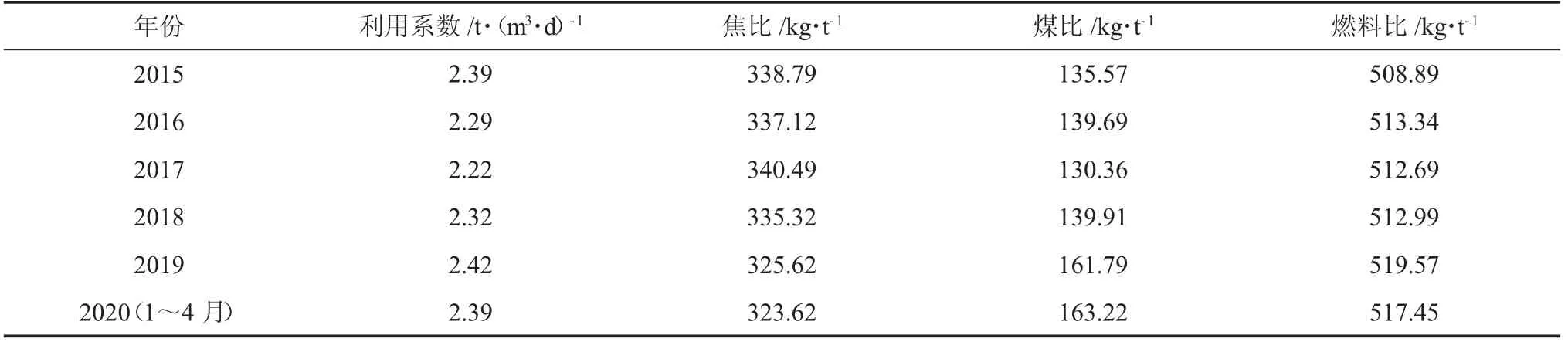

兴澄3200m3高炉开炉后的五年里,一直保持较高的冶炼强度。但焦炭、矿石等原燃料条件不断变化,人员对大型高炉操作经验也有欠缺,炉腹、炉腰和炉身中下部的冷却壁温度时常波动,操作炉型的稳定性相对较差,一直未有较好的解决效果。自2015年下半年开始,炉身中下部冷却壁的温度波动加剧,电偶检测峰值极高,其中铜段、铸铁段冷却壁频繁超过120℃和600℃(见图1),冷却壁背面频繁窜煤气,甚至出现炉壳局部发红的状况。预测该区段的内衬耐材冲刷侵蚀殆尽,炉腰和炉身下部砖衬出现严重侵蚀甚至脱落,高炉内型出现明显变化[1]。这给高炉操作的稳定性和可控性都增加了较大的难度。

图1 兴澄3200m3高炉炉身下部冷却壁温度监测图示

2.2 炉体冷却壁破损

炉腹、炉腰、炉身中下部冷却壁的损坏,主要是受高温的煤气和渣铁冲刷,高热流强度及热冲击以及碱金属和锌的破坏作用[2]。随着炉身中下部镶砖和填缝料的深度侵蚀与冲刷,冷却壁破损在所难免。2015年至2019年间,兴澄3200m3高炉的冷却壁水管漏水数量不断增加(见图2),主要集中在炉身中下部(第10~13段)的4段铸铁冷却壁上,其次是炉身下部(第9段)铜冷却壁的部分水管也出现漏水,多在与铸铁段的连接部位。

图2 兴澄3200m3高炉冷却壁水管漏水统计图示

冷却壁漏水尤其在漏水量增多后,高炉炉内气流和炉热的控制难度加大。另外,长时间休风时,会出现炉顶点火爆震、复风困难甚至炉凉等生产与安全问题。

2.3 炉缸侧壁温度升高

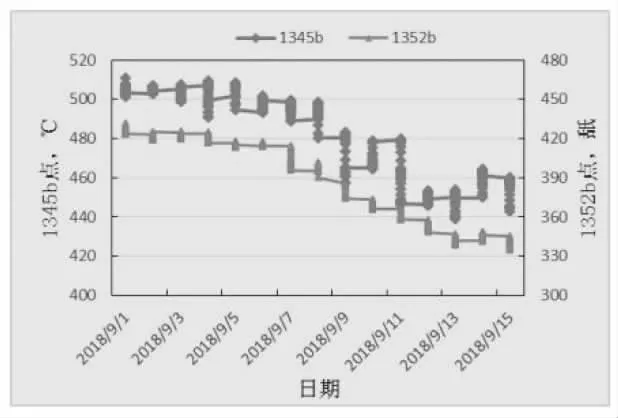

2018年8月下旬开始,高炉的炉缸炭砖温度出现明显升高现象。其中,偏高的部位在第四层炭砖位于西北方位的1#铁口和西南方向的3#铁口下方2000mm的区域,炭砖测温点第1352b点(1#铁口下方,插入深度260mm)和第1345b点(3#铁口下方,插入深度260mm)的监测值持续升高,最高到510℃以上(见图3),超过500℃的警戒下限温度。尽管根据炉缸监测系统推算,温度最高点的炭砖残厚还有750mm以上,但该区域已经出现冷却壁水管封罩“窜火”和炉壳温度高于其他部位的问题,给炉缸安全及正常生产带来不可预测的风险。

图3 炉缸第四层炭砖2点连续测温趋势(升高)

3 采取的对策及效果简况

3.1 炉身喷涂造衬

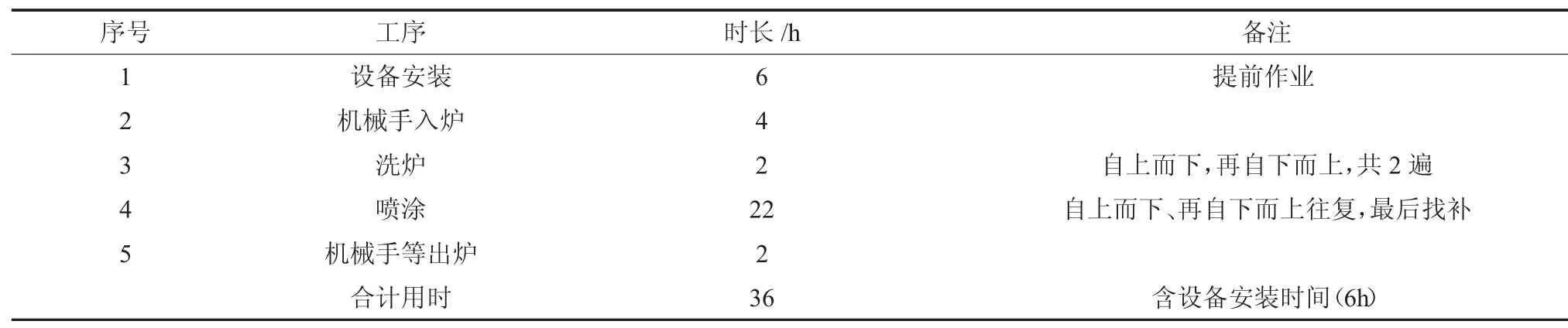

鉴于炉身中下部砖衬侵蚀日益严重的情况,于2018年内,3200m3高炉先后两次降料面到炉身下部,对炉身段进行喷涂造衬,炉身造衬采用“湿法”喷涂方式,喷涂厚度约150mm。首先使用高压水清洗炉身残余内衬及附着物,然后放入机械手按设计炉型喷涂,总施工时间约36小时(见表3)。喷涂后炉身内衬相对规整平滑,恢复生产后冷却壁温度波动区间收窄,在一段时期内气流稳定性得到改善。至于喷涂有效作用的时长,根据炉身温度趋势推测,大致在5~8个月之间,此间对合理操作炉型的形成有一定促进。另外,定期监测炉壳温度,及时对炉身冷却壁之间和层间进行压浆填缝,这对冷却壁和炉壳可以起到一定的保护作用。

表3 兴澄3200m3高炉炉身喷涂施工节点概况

3.2 冷却壁漏水治理

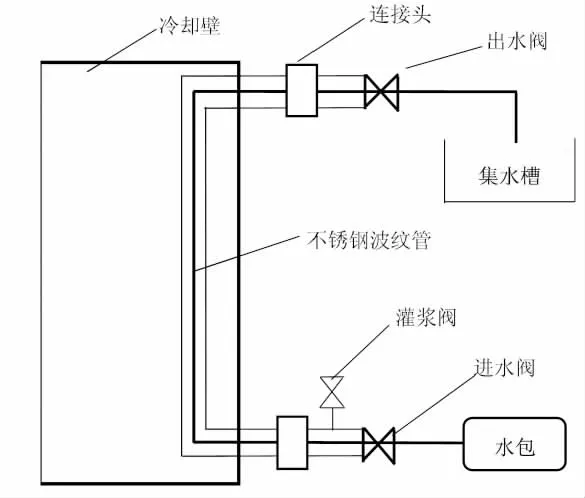

高炉炉体采用软水密闭循环,对查出漏水点和确认漏水的准确位置带来了一定的困难。兴澄3200m3高炉通过跟踪软水补水趋势,运用排除法判断是否为冷却壁漏水,再使用透明胶管“U型法”查找和确定漏水的具体位置。治理漏水方面,安排休风机会,对确定漏水的冷却壁水管进行跳接来隔离水系统,打压确认后使用不锈钢波纹管穿管,改为开路水单独冷却(见图4);并且,在波纹管与原漏水水管之间灌入高导热性泥浆,能有效的将冷却壁工作热面的热量传导给波纹管里的冷却水将热量带走,从而起到保护冷却壁体的作用,延长冷却壁的使用寿命[3]。再次漏水穿管困难时,不得已再对该段水管进行灌浆密封,然后采取外部打水方式冷却炉壳。

图4 高炉冷却壁水管穿管示意图

以兴澄3200m3高炉的经验,严密监测和查出漏水点是治理冷却壁漏水的基础,早发现、早治理。查漏及时和治理得当,对控制漏水量、延缓冷却壁寿命和维系安全生产都十分有利。

3.3 炉缸侵蚀护炉

根据对炉缸炭砖的侵蚀分析与预判,2018年9月~2020年4月兴澄3200m3高炉主要采取配加钒钛矿、提高炉渣二元碱度、缩小高温区上方进风面积,以及调整合适冶炼强度等综合护炉措施,取得了预期的效果,炉缸侵蚀严重区的炭砖温度逐步下降(见图5)。加钛矿护炉期间,为达到护炉效果,保证有Ti(C,N)生成,铁水[Ti]最低要达到0.1%以上[4]。受钢种对铁水的具体要求限制,并结合高炉炭砖侵蚀预测情况,兴澄高炉加钛护炉实际控制铁水[Ti]在0.08~0.10%之间为主,制作钛元素平衡图作为加钛参考,保持炉缸有一定的钛沉积。在一定钛负荷条件下,操作上适当提高炉渣二元碱度到1.20~1.25,可降低炉渣(TiO2)含量,减少钛“流失”。缩小高温区上方的风口面积是常用的手段,在实际生产中找准具体风口、少量缩小乃至封堵风口,对控制炉缸温度有效,对高炉顺行稳定并无较大的影响。在炉缸炭砖温度持续升高后,控制冶炼强度是必要手段。大型高炉在下调冶炼强度的过程中,容易产生炉况波动的问题,严重时会持续一段时间。因此,高炉根据自身的具体情况,调整合适冶炼强度是兼顾炉况稳定和护炉效果的首要选择。

图5 炉缸第四层炭砖2点连续测温趋势(下降)

3.4 操作调整

(1)适当提高炉温控制基准和炉渣碱度。炉役进入中后期,适当提高炉温控制基准,铁水物理热下限从之前1460℃提高到1480℃,铁水[Si]控制中心值由之前0.35%提高到0.40%,来应对因炉衬侵蚀、冷却壁漏水等带来的炉热波动。护炉时期,铁水[Si]控制中心值调整到0.50%,炉渣二元碱度提高到1.20~1.25,以此增加TiO2的还原和炉缸钛收入,促进护炉效果。

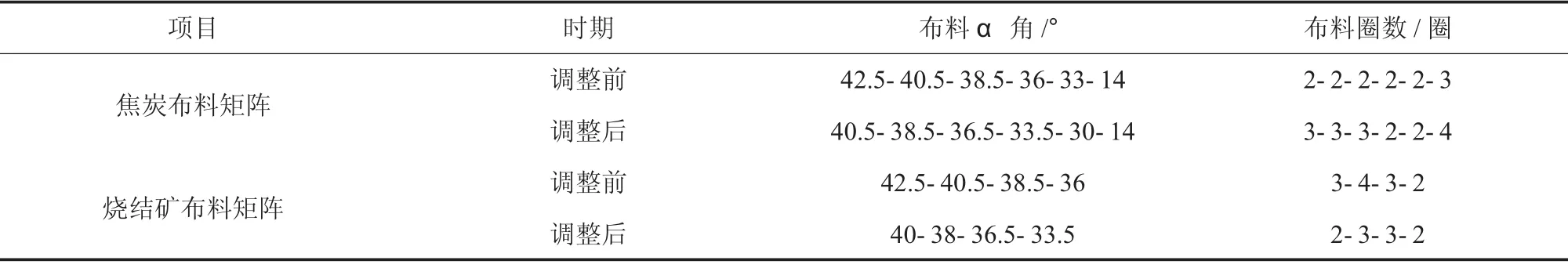

(2)上下部配合调剂,重点控制边缘气流。炉役中后期,随着炉墙砖衬的侵蚀,边缘气流呈现难以“抑制”的状态。下部送风制度上,在相对稳定的风量和压力下,逐步缩小风口面积,既对活跃中心有利,也对抑制边缘有利;按“上下部调剂相适应”原则,上部调剂从倾向于压制边缘,逐步调整为疏导和稳定边缘,2016年~2020年,兴澄3200m3高炉的风口送风面积由0.419m2逐渐缩小到0.410m2;对主要布料矩阵形式进行了调整,调整后边缘气流的波动幅度范围收窄,波动频次明显减少,气流稳定性得到较长周期的持续。主要布料矩阵形式调整前后对比如表4所示。

表4 主要布料矩阵形式调整前后对比

4 结语

本文通过对兴澄3200m3高炉炉役中后期操作和维护中存在问题的梳理,分析总结了问题产生的原因,通过一系列有针对性的工艺操作制度的调整和优化,缓解了3200m3高炉不利因素的影响,实现了一代炉役无中修和安全生产,且炉役中后期的主要指标仍然得到一定改善,这为今后3200m3高炉运行维护提供了有益的经验。

(1)兴澄3200m3高炉炉役中后期存在炉身耐材侵蚀、冷却壁漏水以及炉缸局部炭砖温度升高等突出问题,在“不甚严重”的阶段,有针对性的采取炉身喷涂造衬、冷却壁穿管、综合护炉以及操作调整等应对措施,取得了较好的效果,同时实现了安全生产和指标改善。

(2)以“事后”思维分析,反观炉役中后期的常见问题,提早采取预防性措施是必要的。例如,高炉开炉后尽快形成合理的操作炉型,控制边缘气流不长时间过分发展,对炉腰向上到炉身中部区域的保护,有着极为重要的作用。长期保持合适的冶炼强度,不过分追求利用系数,加上日常铁口的稳定维护,是延长炉缸寿命、维系炉缸安全的有效预防措施。