高铝钢铸坯边部质量控制及研究

2022-03-02韩闯闯武志杰姜丽梅

韩闯闯,周 钢,程 迪,武志杰,姜丽梅

(河钢集团邯郸钢铁公司,河北 056015)

0 引言

随着环境、能源等问题的日益严峻,汽车行业为实现节能减排,车身材料逐渐向轻量化、高强度方向发展。汽车用轻质高铝双相钢作为一种新型高强度汽车用钢,相较于普通DP钢具有密度低、延伸率高和折弯性好等优点,因此逐渐被应用于汽车制造环节[1-2]。但由于高铝钢具有较强的裂纹敏感性,铸坯表面易产生边部裂纹等缺陷[3]。目前邯郸钢铁公司(下称邯钢)生产高铝钢过程中,板坯窄边边裂深度、出现频次大于其他钢种表面缺陷。经统计,存在边裂缺陷铸坯严重时达到80%以上,为避免缺陷铸坯流入下工序,通过对每块铸坯内外弧表面及边部火焰清扫消除裂纹,造成生产效率低、成本高等问题。

为了解决高铝钢铸坯严重边裂的问题,本文通过对问题高铝钢铸坯窄边裂纹缺陷的分布特征、裂纹处的组织以及宏观和显微形貌的观察和研究,阐明了高铝钢铸坯边部裂纹产生原因,给出控制改进措施,并对改进效果进行了分析。

1 工艺条件及生产情况

邯钢冶炼高铝双相钢铸坯的工艺路径:铁水预处理→260吨顶底复吹转炉→RH精炼→板坯连铸。自2018年开始,邯钢通过对炼钢环节成分精准控制、夹杂物控制、保护渣优化、一冷和二冷配水优化、铸坯表面及内部质量控制等一系列关键技术攻关,开发了轻质高铝双相钢全流程生产工艺。目前,已实现了轻质高铝双相钢单浇次10炉连浇的生产技术突破,具备批量稳定化生产高铝钢的能力。高铝双相钢化学成分见表1。

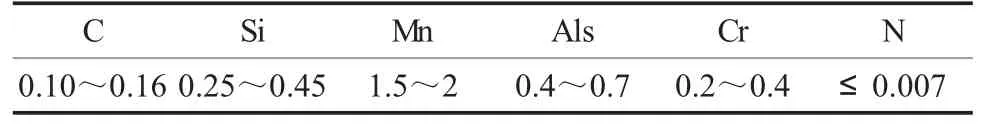

表1 高铝双相钢化学成分 %

2 铸坯边部裂纹分析及产生原因

2.1 裂纹宏观形貌观察

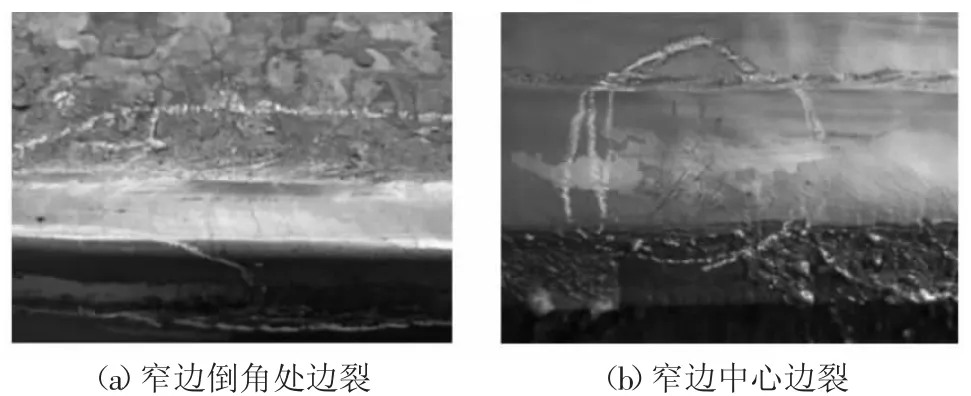

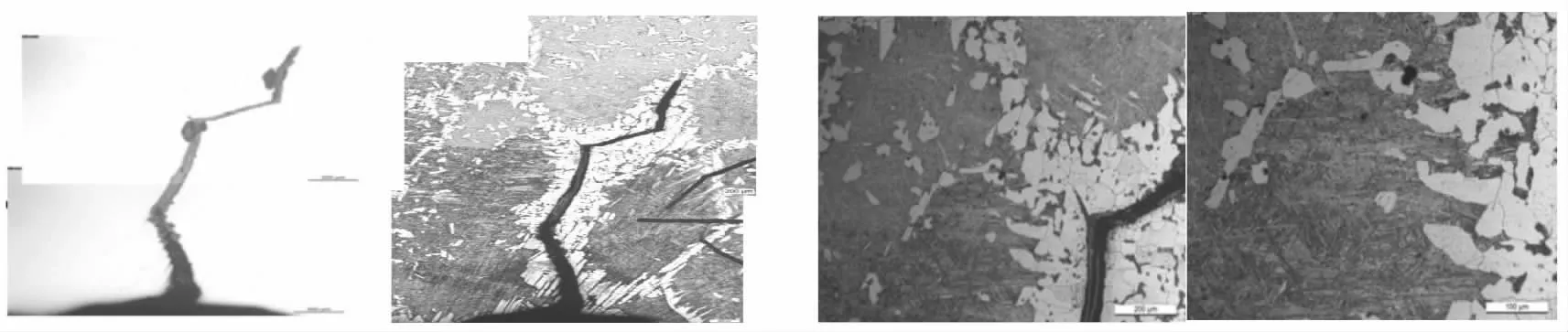

图1为典型的高铝钢表面质量缺陷形貌,由图1可以看出,窄边细裂纹几乎分布于整个窄边,出现频率高,严重时需要火焰修磨10mm才能清除裂纹,大大影响铸坯金属收得率及合同交付进度。图2为铸坯窄边的酸洗宏观形貌,由图2可以看出,裂纹由铸坯窄边倒角面向窄边中心延伸,位于振痕凹陷处。

图1 典型的高铝钢表面质量缺陷

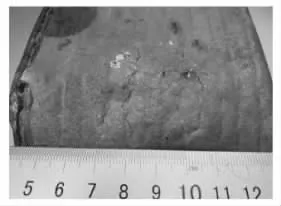

图2 铸坯窄边的酸洗裂纹宏观形貌

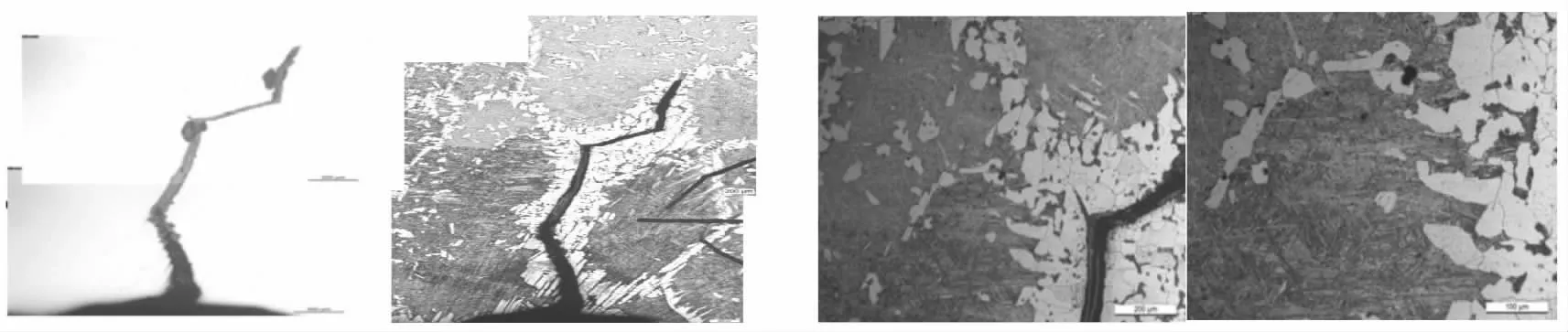

2.2 裂纹金相组织观察

在经热酸蚀后发现边部裂纹缺陷的铸坯上取样,利用金相显微镜对裂纹缺陷试样作组织形貌检验,图3为裂纹处组织形貌。由图3可以看出,裂纹由铸坯表面向内部延伸4~5mm。图4为裂纹组织逐步放大的图像。由图4可以看出,裂纹表现为沿着晶粒边界裂开的特征,因此分析为铸坯冷却过程初生裂纹沿奥氏体晶界向铸坯深层扩展所致[4]。

图3 裂纹组织形貌

图4 裂纹组织逐步放大图像

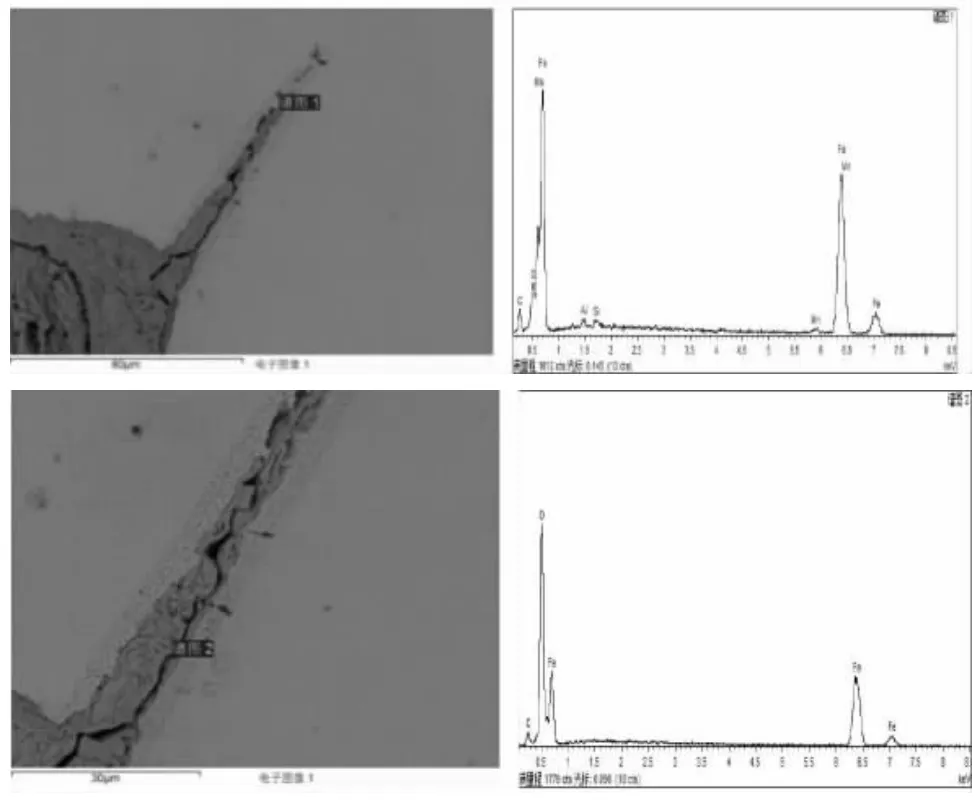

2.3 裂纹扫描电镜观察

用扫描电镜对裂纹区域及扩展区域进行元素扫描,裂纹内部为氧化铁,未发现类似保护渣、耐材等夹杂物,如图5所示。

图5 裂纹电镜图像

2.4 裂纹产生原因分析

根据裂纹缺陷处晶粒特征及组织形态,高铝钢铸坯边裂主要形成于结晶器中,在二冷矫直区域得到发展,即铸坯边部过冷却,矫直时处于高脆性温度区域。第Ⅲ脆性区包括低温奥氏体区域和奥氏体+铁素体两相区的高温区域,随铸坯温度降低,易在奥氏体晶界形成网状铁素体,其强度远低于奥氏体,当铸坯变形受力时,应力主要集中在铁素体上,在奥氏体晶界发生断裂[5-7]。

3 优化措施及效果

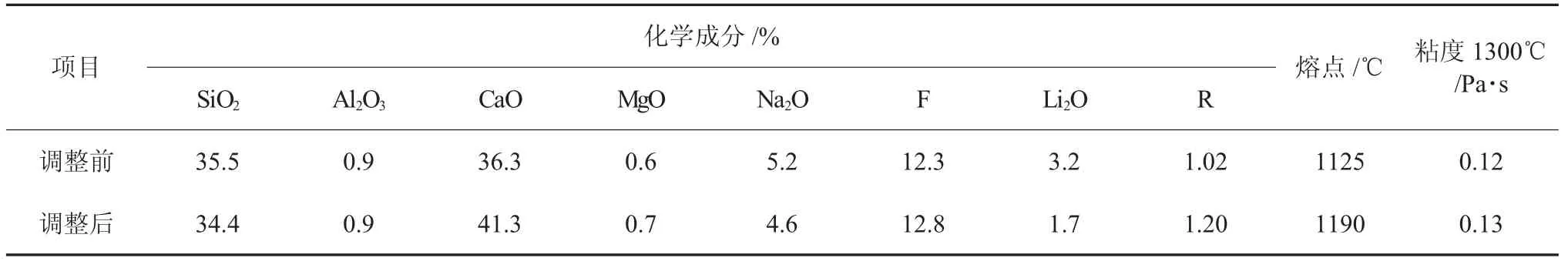

3.1 保护渣的优化

针对角部、窄边裂纹,对保护渣成分性能进行调整,表3为保护渣成分调整对比。通过提高保护渣碱度、F含量,改善熔渣的缓冷特性来减少铸坯纵裂[8-9];降低Na2O、Li2O含量,提高保护渣粘度,从而降低振痕,减少窄边裂纹[10]。

表3 保护渣成分性能调整对比

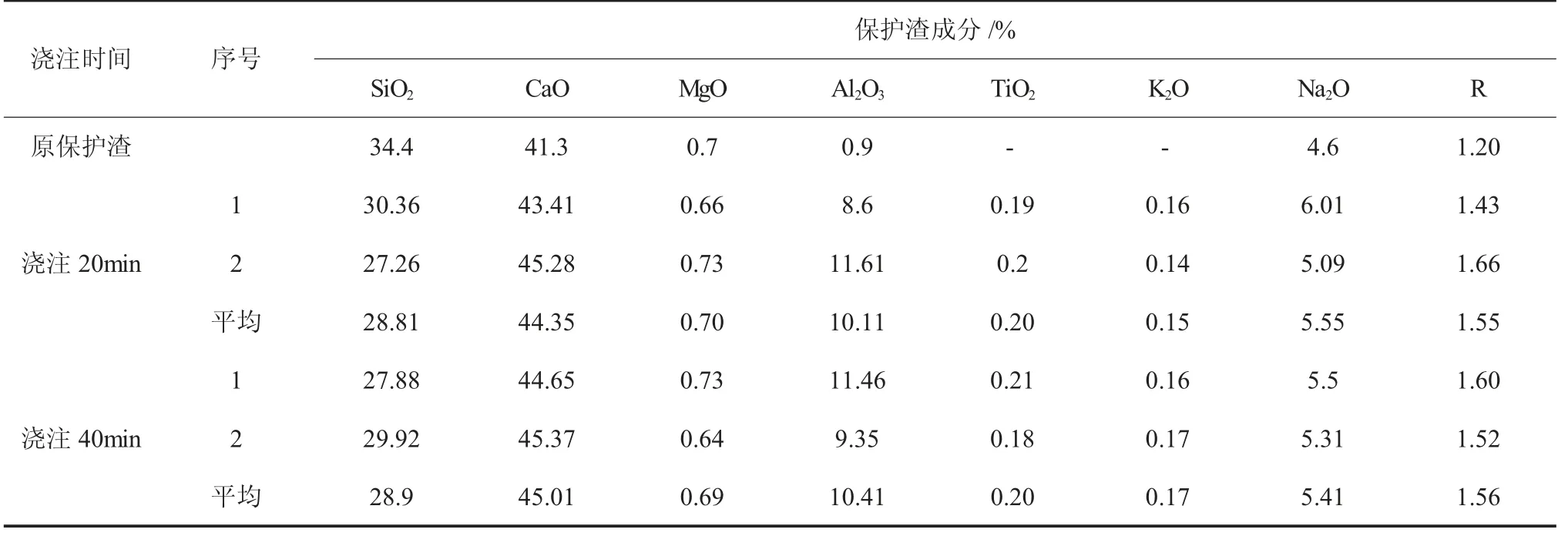

表4为优化后保护渣浇注过程中成分变化。由表4可以看出:浇注4炉过程中,从浇注20min至40min保护渣中Al2O3含量明显升高,主要为强烈的钢渣反应致使保护渣变性,Al2O3富集;SiO2含量降低,碱度从1.2增加至1.56,保护渣润滑性能及吸附夹杂物能力得到提高。

表4 浇铸过程保护渣成分

3.2 水口插入深度的调整

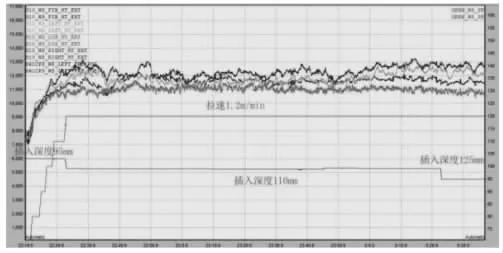

调整浸入式水口插入深度。插入深度由130~170mm调整为95~125mm,每120min下降15mm,增强钢渣界面的活跃性,保证水口附近及结晶器窄侧保护渣液渣层厚度8~12mm,有效控制保护渣传热与润滑作用。图6为结晶器热流曲线,由图6可以看出,通过浸入式水口插入深度的优化,结晶器四面热流稳定无明显交叉,拉速涨到1.2m/min,热流正常稳定在1.0~1.4MW/m2,坯壳冷却均匀,有利于减少裂纹发生几率。

图6 热流曲线

3.3 冷却强度的调整

3.3.1 结晶器冷却强度的调整

结晶器的过冷却,影响初生坯壳厚度的均匀性,在各种应力的作用下坯壳容易产生裂纹。结晶器水量及水温直接影响铸坯的冷却效果,通过现场统计,边裂严重时,对应的结品器进水温度为26~28℃,进出水温差为8~12℃,进水温度低可能导致冷却强度不匹配,是产生边裂的一个原因[11]。通过适当提高进水温度(31~33℃)或者将高铝钢生产安排在其他钢种之后,利用前面炉次充分对结晶器预热,这样可使铸坯在结晶器均匀冷却,减少表面裂纹[12-13]。

3.3.2 二冷区冷却强度的调整

二冷水冷却强度太强,将造成铸坯在进入矫直区时温度偏低,铸坯在矫直过程易产生裂纹。通过优化,降低二冷区冷却强度,将二冷区1~6路回水量减少20%,提高铸坯的矫直温度,避开易产生裂纹的第三脆性区。另外,因水质差、异物等导致二冷喷嘴堵塞,喷嘴角度偏离、水雾压力低等原因,导致铸坯冷却不均匀,在坯壳薄的地方受到外力拉矫时容易产生裂纹,因此要及时清理或者更换喷嘴,改善二冷冷却效果,能有效的减少裂纹。

3.4 改善效果

通过连铸工艺参数及保护渣性能的优化调整,高铝钢铸坯窄边凹陷深度明显减轻,铸坯边裂率由80%下降至10%,裂纹深度基本控制在5mm以内(改善前严重约为10mm)。

4 结语

通过对裂纹分布特征、裂纹处金相组织及显微形貌的分析研究,明确了高铝钢铸坯边部裂纹产生原因,通过改进措施的实施,有效的改善了高铝钢铸坯表面凹陷、纵裂、边裂等缺陷,并得出以下结论:

(1)由于高铝钢化学成分的特性,造成该钢种裂纹敏感性强,同时钢水中铝与渣中氧化硅发生氧化还原反应,容易使保护渣发生变性,需要进一步优化保护渣成分,保证其润滑和高温传热性能。

(2)高铝钢铸坯裂纹表现为沿着晶粒边界裂开的特征,主要是铸坯冷却过程初生裂纹沿奥氏体晶界向铸坯深层扩展所致。裂纹内部为氧化铁,未发现夹杂物。高铝钢铸坯边裂主要形成于结晶器中,在二冷矫直区域得到发展。

(3)通过优化保护渣成分、调整浸入式水口插入深度、减弱冷却强度,能有效的改善高铝钢铸坯边裂。