复合板筒节开裂原因

2022-03-02齐红梅赵红威杨彦飞

齐红梅, 赵红威, 杨彦飞

(中铁宝桥集团有限公司, 宝鸡 721006)

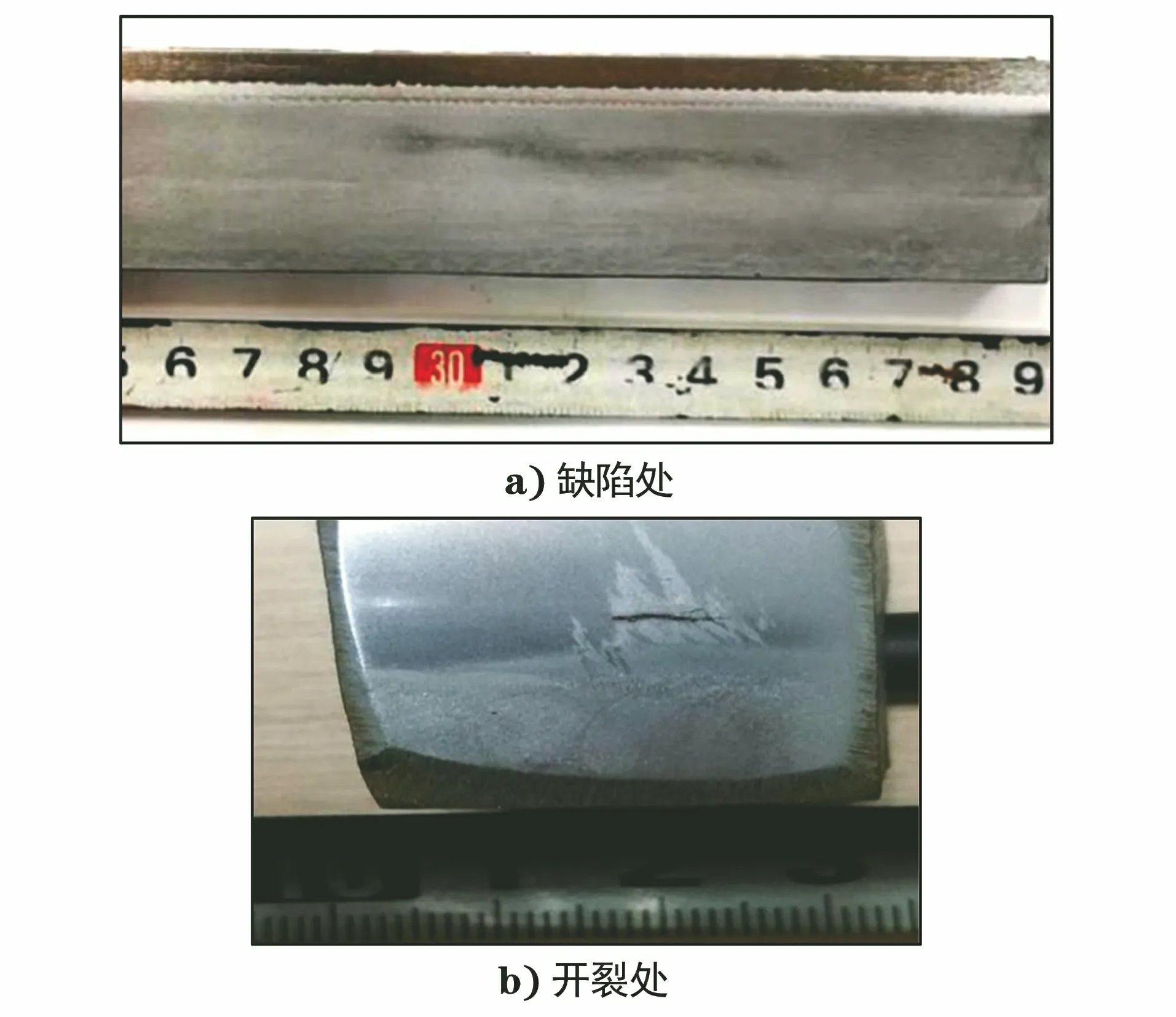

爆炸复合板是利用高温高压爆炸冲击波将不同性质的金属板界面固相焊接而成的,目前已大量应用于石油化工、冶金、机械等行业[1]。某R60702/TA1/Q345R复合板经冷卷制造后再进行筒节的焊接,完成基层Q345R钢焊接。对焊缝进行无损检测时,在焊缝附近发现裂纹(见图1),并对其复合板母材进行无损检测,发现在Q345R钢层中也存在缺陷。该复合板采用爆炸焊进行复层焊接,为查找缺陷产生原因,对其取样并进行了相关检测与分析。

图1 焊缝附近裂纹宏观形貌

1 理化检验

1.1 宏观检验

在母材复合板缺陷处及焊接接头裂纹处取样并进行宏观检验,母材复合板缺陷处试样经酸蚀后未发现裂纹、未熔合等焊接缺陷,而在Q345R钢基层中距离复合层界面较远处存在长约45 mm的异常条带,条带附近有偏析现象[见图2a)]。焊接接头裂纹处试样经酸蚀后,可见一条大致平行于焊缝纵向的裂纹,裂纹位于母材区Q345R钢的基层,距热影响区约1.5 mm,裂纹附近也存在严重偏析现象[见图2b)]。

图2 复合板缺陷及开裂处宏观形貌

1.2 化学成分分析

在缺陷附近取基层试样进行化学成分分析,结果如表1所示,化学成分符合标准GB/T 713—2014《锅炉和压力容器用钢板》对Q345R钢的要求。

表1 异常条带及裂纹处的化学成分 %

1.3 非金属夹杂物检验

在基层存在异常条带及焊缝附近裂纹处取样,依据标准GB/T 10561—2005《钢中非金属夹杂物含量的测定》进行非金属夹杂物的评级。裂纹处试样的检验结果级别为A3.0,B0.0,C0.0,D0.5,Ds0.0,并可见大量淡粉色的沉淀相[见图3a),3b)];异常条带处试样的检验结果级别为A3.0,B0.0,C0.0,D0.5,Ds0.0,并可见大量淡粉色沉淀相[见图3c),3d)],该异常条带由硫化物及淡粉色沉淀相所构成,与裂纹处夹杂物及沉淀相的类型一致,且淡粉色沉淀相颗粒较大,呈尖角状。同时对裂纹进行观察,裂纹尖端尖锐,主裂纹附近存在二次裂纹,二次裂纹附近也有较多硫化物及淡粉色沉淀相[见图3e)]。

图3 非金属夹杂物、沉淀相及裂纹微观形貌

1.4 金相检验

经过金相检验,发现在裂纹附近及异常条带处的显微组织均为贝氏体[见图4a),b)],焊缝组织为索氏体+铁素体[见图4c)],热影响区组织为贝氏体+少量铁素体[见图4c)],无缺陷处的显微组织为铁素体+珠光体[见图4d)],基层焊缝、热影响区及母材无缺陷处组织无异常;裂纹附近存在的硫化物条带由母材延伸至熔合线处终止[见图4c)],裂纹两侧也无脱碳现象[见图4a)]。依据标准GB/T 6394—2017 《金属平均晶粒度测定法》对裂纹附近母材、异常条带处晶粒度进行评级,发现均为奥氏体,晶粒度为7.5级,未见异常。

图4 裂纹和异常条带附近、焊接接头焊缝及热影响区、无缺陷处的显微组织形貌

1.5 能谱分析

对硫化物及沉淀相进行能谱分析,确定硫化物为硫化锰,淡粉色沉淀相为富铌的化合物,能谱分析位置如图5所示,分析结果如图6,7及表2所示。

图5 能谱分析位置

图6 沉淀相能谱图

图7 硫化物能谱图

表2 沉淀相及硫化物能谱分析结果 %

2 分析与讨论

根据上述分析可知,该复合板基层Q345R钢的化学成分符合GB/T 713-2014标准要求、晶粒度级别无异常、裂纹两侧无脱碳、焊缝及热影响区组织无异常。

对复合板母材进行宏观检验,未发现裂纹、未熔合等焊接缺陷,表明爆炸焊接质量良好,爆炸焊接通过固相连接,其复合界面距离异常条带偏析区域较远。对裂纹附近及异常偏析条带处进行非金属夹杂物及显微组织检验,发现在二者附近均存在大量的硫化物及呈尖角状的粉色沉淀相,夹杂物及沉淀相沿轧制方向呈条带层分布,进一步通过能谱分析确定裂纹处及异常条带处均为硫化锰及富铌沉淀相,且两部位的夹杂物及沉淀相类型一致,无缺陷处非金属夹杂物无异常,表明开裂主要由夹杂物及沉淀相引起。筒节焊接接头处裂纹仅存在于Q345钢基层中,其大致平行于焊缝纵向且距热影响区有一定距离,裂纹附近存在的非金属夹杂物硫化锰及富铌沉淀相条带由母材区延伸至熔合线处终止。正常部位母材基层显微组织为铁素体+珠光体,偏析区域显微组织主要为贝氏体且存在大量夹杂物及沉淀相,说明钢中存在严重的成分偏析。

当钢中增加锰元素后可与硫元素形成硫化锰夹杂物时,具有脱硫功效,可防止热脆,故锰元素能改善钢的锻造性与可塑性[2]。钢中添加微量铌元素,是为了通过铌元素形成的碳化物和氮化物阻止奥氏体晶粒在加热时长大,在轧制时抑制奥氏体的再结晶及细化再结晶晶粒,同时还有沉淀强化的作用,但前提是形成的析出相颗粒细小且点状弥散分布[3]。当硫化锰夹杂物聚集长大形成长条状,铌的沉淀相聚集长大形成有尖角状的块状沉淀相时,容易在尖端形成裂纹源,产生微裂纹[4]。

综上所述,缺陷存在于基层内部远离界面较远的部位,其内部温度远低于硫化锰和铌沉淀相的形成温度,因此在爆炸复合过程中不会产生硫化锰和铌的沉淀相。由于基层Q345R钢在冶炼过程中工艺控制不当,局部成分偏析,因此在该区域产生了大量硫化锰及富铌的沉淀相,在轧制过程中,硫化物及铌的沉淀相沿着轧制方向呈条带层分布,大量夹杂物及沉淀相存在于钢中,严重破坏了基体金属的连续性。

3 结论及建议

(1) R60702/TA1/Q345R复合板缺陷为Q345R钢中非金属夹杂物硫化锰和富铌沉淀相条带,及由非金属夹杂物硫化锰和富铌沉淀相引起的裂纹。

(2) 建议合理控制Q345R钢的冶炼工艺,以减少钢中硫化物及大颗粒沉淀相的析出。