船舶冷却系统铜镍合金管腐蚀穿孔原因

2022-03-02石常亮杨红燕孙大翔

石常亮, 张 欣, 李 扬, 李 雨,, 杨红燕, 孙大翔

(1.广东省科学院 工业分析检测中心,广州 510650;2.中船黄埔文冲船舶有限公司,广州 510715)

船舶海水冷却系统起着消防、换热、冷却等作用,其长期传输海水,必然会发生海水腐蚀问题[1-2]。随着金属材料的不断发展,海水冷却系统管道也从黄铜管和不锈钢管发展到目前广泛使用的铜镍合金管,因其具有良好的耐腐蚀性能。

目前国内多家造船厂反馈,船舶海水冷却系统使用的BFe10-1.6-1铜镍合金管的耐蚀性不稳定,交付使用的多艘船舶铜镍合金管发生严重腐蚀现象,这类问题主要出现在船舶各处的海水管路中,包括消防管路、机电设备海水冷却管路、船底疏排水管路等。这些管路一旦发生腐蚀,就会威胁整船的安全[3]。

目前,国内外学者对铜镍合金的腐蚀问题研究较多[4-8],但都主要集中在浸泡腐蚀条件下分析其腐蚀机理。铜镍合金耐腐蚀性能的影响因素很多,其微观结构与耐蚀性之间的关系、影响铜镍合金管耐腐蚀性能的因素及其影响规律还有待研究[9-11]。通过失效分析找到铜镍合金管材腐蚀失效的原因及机理,不仅对解决行业内普遍存在的铜镍合金管海水管路的腐蚀问题具有重要意义。笔者采用体视显微镜、金相显微镜、电子探针等分析测试方法对腐蚀穿孔失效的BFe10-1.6-1铜镍合金管道进行失效分析,得到船用铜镍合金管材腐蚀失效的原因,并对其腐蚀机理进行了研究。

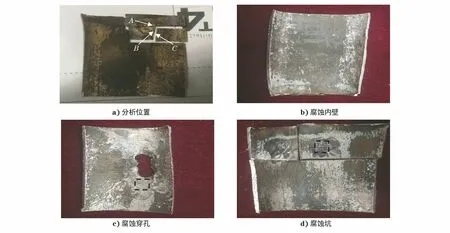

穿孔铜镍合金管宏观形貌如图1所示,其牌号为BFe10-1.6-1,直径为45 mm,壁厚为1.5 mm,其成型工艺为铸料挤压成型,失效管路为船机舱板式冷却器进出口管。

图1 穿孔管的宏观形貌

为了便于检查管道内壁的腐蚀情况,将该穿孔管样品剖开,发现在管道内壁有明显的腐蚀坑(见图2,图中A,B,C为剖开面)。

图2 穿孔管内壁宏观形貌

1 理化检验

1.1 化学成分分析

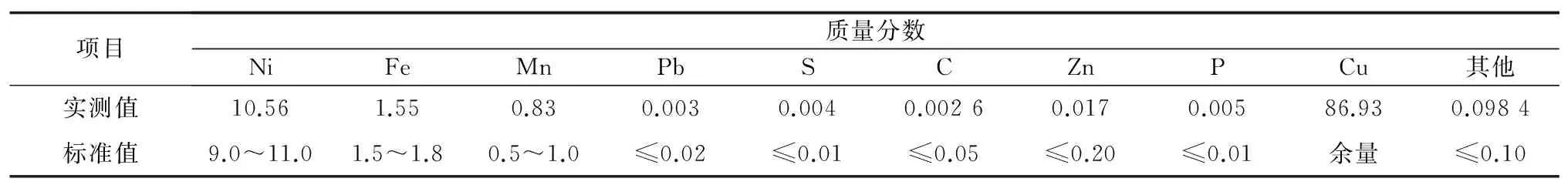

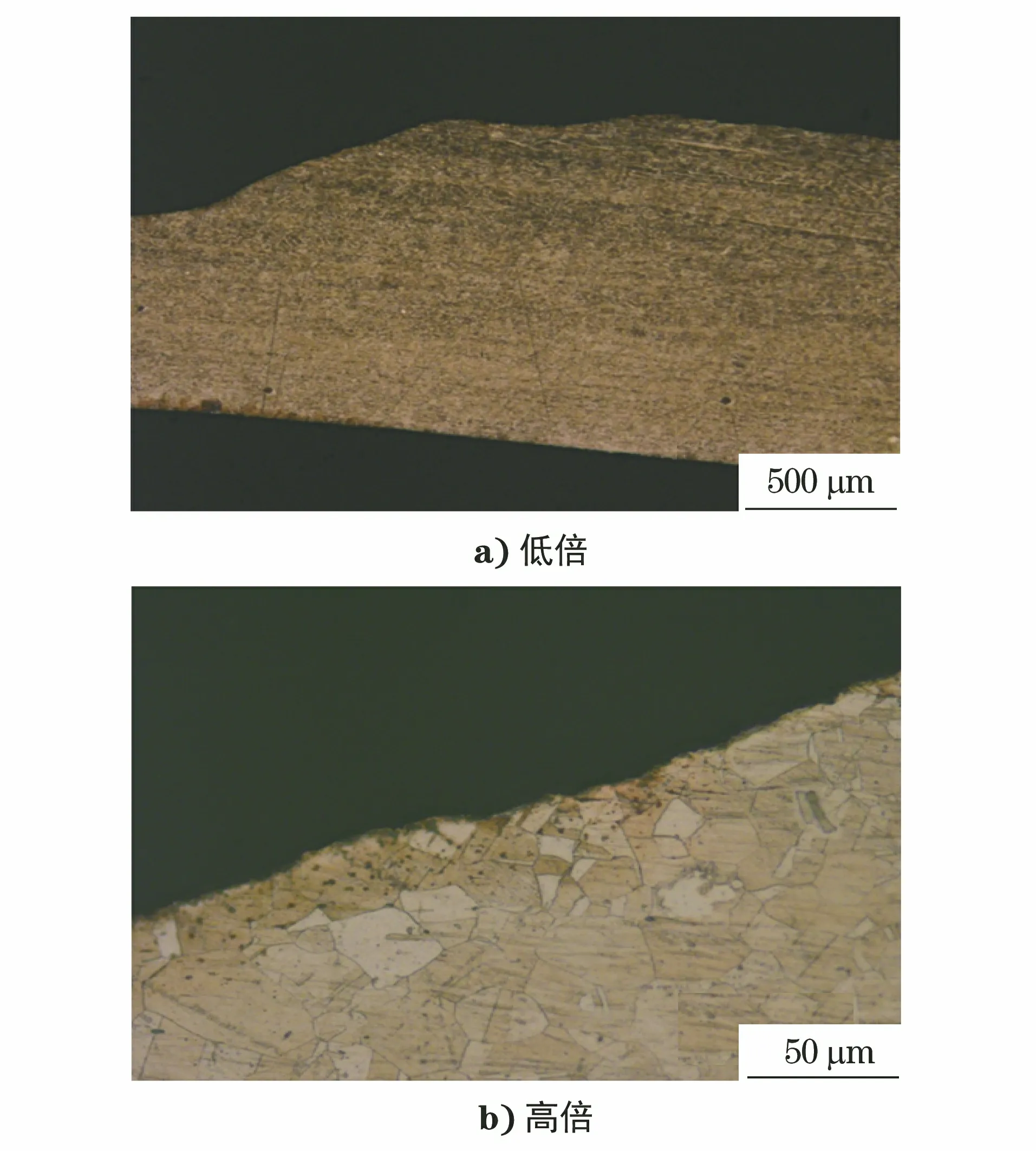

从管道的管体上截取块状样品,使用等离子体发射光谱仪对穿孔管进行化学成分分析,结果如表1所示。可见该试样的化学成分符合标准GB/T 26291—2010 《舰船用铜镍合金无缝管》的技术要求。

表1 穿孔管的化学成分 %

1.2 拉伸性能试验

在穿孔管上沿纵向截取全壁厚拉伸试样,并进行室温拉伸试验,试样宽度为12 mm,标距为50 mm,试验结果如表2所示。可见该穿孔管的拉伸性能符合GB/T 26291—2010 《舰船用铜镍合金无缝管》标准的技术要求。

表2 穿孔管拉伸性能试验结果

1.3 低倍宏观形貌

采用体视显微镜对图2d)中方框标记的腐蚀坑及其周边区域进行宏观形貌观察,结果如图3所示。由图3可知,在穿孔管内壁的腐蚀坑及其周边光滑区域均存在不同程度的划痕,划痕宽度约为200 mm,划痕方向为管道的轴向,该划痕可能是管道中的泥沙对管道冲刷造成的。由图3可知,管道内壁存在红绿相间的腐蚀产物,该腐蚀产物的成分将通过电子探针进行测定。

图3 穿孔管内壁腐蚀坑及其周边区域低倍宏观形貌

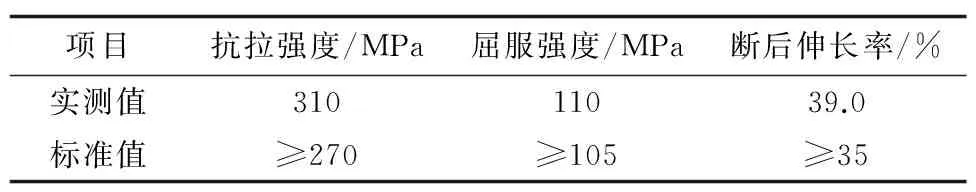

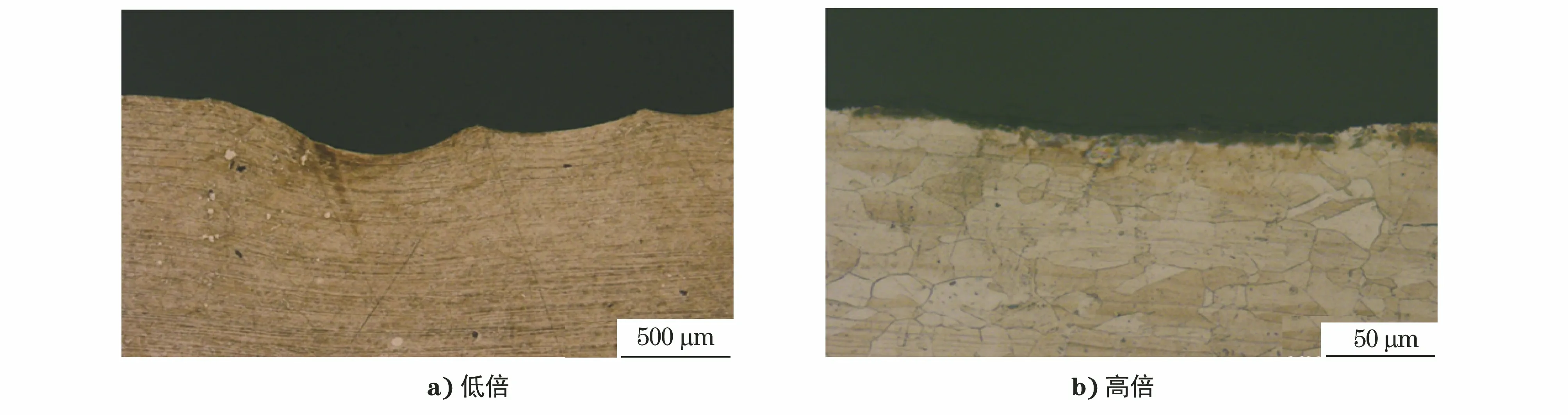

1.4 金相检验

在穿孔管上沿横向和纵向切取金相样品[见图2a)的A,B,C面],经研磨和抛光后,用腐蚀剂腐蚀,然后对其金相组织进行观察,结果如图4~6所示。由图4可知,腐蚀管内壁为α单相再结晶组织,且其晶粒度具有显著的不均匀性,组织中的晶界处没有明显的夹杂物。同时,发现其金相组织内存在大量加工变形条纹组织,且越靠近内壁,变形条纹越加明显。尤其是图5a)中显微组织形貌非常符合冲刷腐蚀机理中的“挤出-锻打”理论[12]。该理论认为,试样表层受“挤出-锻打”形成形变金属“小盘”,其更容易受到机械损伤,在随后的颗粒冲击中更容易脱落,形成腐蚀表面的小凹坑,导致材料磨损,进而形成划痕,这与体视显微镜的分析结果一致。

图4 图2中A面显微组织形貌

图5 图2中B面显微组织形貌

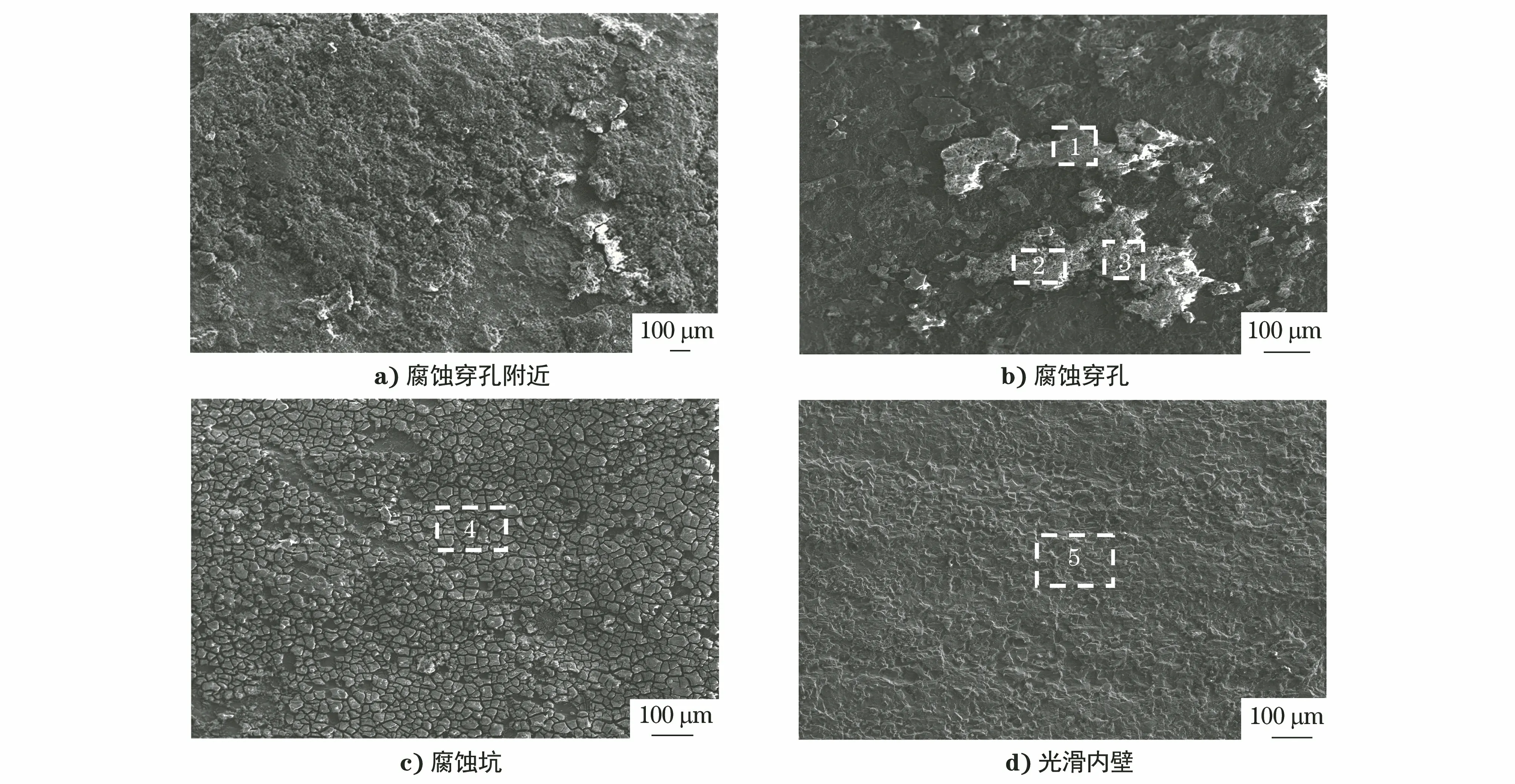

1.5 微观分析

采用电子探针(EPMA)对图2b)中光滑内壁区的腐蚀产物、图2c)中的腐蚀穿孔区和图2d)中的腐蚀坑区进行电子显微形貌观察和成分分析,结果如图7所示,可见穿孔管内表面被大量腐蚀产物覆盖,且分布较为疏松。

图6 图2中C面显微组织形貌

图7 穿孔管内壁腐蚀区域及内壁微观形貌

采用专用清洗剂对管内壁表面进行清洗后,对上述相同区域的显微组织形貌进行观察,结果如图8所示。由图8可知,试样的腐蚀穿孔区域及腐蚀坑区域均有较为严重的活性溶解,并表现出晶间腐蚀的特征,即“冰糖块”状的形貌,还存在因流动冲刷腐蚀导致的方向性,呈现“波纹”状,在该试样的组织结构中,晶界是其薄弱环节,可以看到有部分“冰糖块”颗粒脱落,这种现象是由海水的冲刷作用造成的。管内壁光滑区域的腐蚀痕迹不明显,在高倍显微镜下观察,其存在一定的沿晶界腐蚀特征,但尚处于腐蚀的早期。

图8 清洗后穿孔管内壁的显微组织形貌

为了研究腐蚀产物及铜镍合金管的成分,对图7,8中的各个区域进行能谱(EDS)分析,结果如表3所示。由表3可知:区域1~3中含有大量的硅、氧、碳元素,少量的氯、钾、钙等元素;区域4中含有较多的铁、氯、氧、铜等元素;区域5中则含有较多的氧、铜元素;区域6~8的成分符合标准GB/T 26291—2010 《舰船用铜镍合金无缝管》的技术要求。

表3 图7,8中各区域能谱分析结果 %

2 综合分析

理化性能测试结果表明,该铜镍合金管的化学成分和拉伸性能均符合标准GB/T 26291—2010的技术要求,管体及腐蚀坑处的显微组织没有发现异常,所以材料性能并不是此次失效事故的主要原因。

对于铜镍合金管,在没有泥沙沉积的情况下,在溶解氧充足的海水中铜镍合金表面很快生成Cu2O膜,其具有腐蚀防护作用[4]。虽然在海水冲刷下管道会发生少量腐蚀,但在海水中氧充足的情况下,会不断生成新的保护膜,防止腐蚀的进一步加深。从管内壁光滑区域的EDS分析可以看出,其有较多的氧、铜元素,其生成的腐蚀产物是Cu2O,故其管内壁光滑区域的腐蚀痕迹并不明显,仅在高倍下能观察到存在一定的沿晶界腐蚀特征,尚处于腐蚀的早期阶段,进一步验证了Cu2O膜对铜镍合金的保护作用。

该铜镍合金管的腐蚀穿孔失效主要是由海水冲刷腐蚀、晶间腐蚀和点蚀共同造成的。其腐蚀破坏过程为:在海水冲刷、腐蚀浸泡及泥沙颗粒的作用下,铜镍合金管的腐蚀产物保护膜遭到破坏,其中海水冲刷起到主要作用;在海水的作用下,首先从晶界处开始发生晶界腐蚀,并沿着晶界向内扩展;当晶界腐蚀扩展到一定程度时,晶粒开始松动,并在海水冲刷下,晶粒开始脱落,海水中存在的泥沙颗粒将进一步加速这一过程;当晶粒脱落后,在新出现的表面发生晶间腐蚀和冲刷腐蚀,腐蚀从内壁向外壁进一步扩展,出现腐蚀坑;当腐蚀坑内存在泥沙沉积时,形成了腐蚀原电池,局部管壁发生点蚀,直至管壁被穿透,并最终发生腐蚀穿孔。

3 结语

穿孔管的内壁存在不同程度的划痕,且腐蚀坑内壁显微组织形貌呈现“波纹”状,符合海水冲刷腐蚀的特征;腐蚀坑的显微组织形貌呈“冰糖块”状,符合晶间腐蚀的特征;泥沙沉积在管壁的腐蚀坑内,形成腐蚀原电池,导致局部管壁发生点蚀;该穿孔管的腐蚀穿孔失效主要是由海水冲刷腐蚀、晶间腐蚀及点蚀共同造成的,海水中存在泥沙是该铜镍合金管发生腐蚀穿孔的主要原因。