顺北五号联地面工程标准化设计实践

2022-03-01汤晟孙永尧刘超

汤晟 孙永尧 刘超

1中国石油化工股份有限公司西北油田分公司

2中国石油集团渤海钻探工程有限公司第二钻井工程分公司

当前工业化和信息化深度融合,传统粗放的油气田地面工程建设模式已经不具备优势,创新实施“标准化设计、工厂化预制、模块化施工、机械化作业、信息化管理”的“五化”建设模式已成为国内外油气田地面工程建设发展的重要方向,而标准化设计是“五化”工作开展的基础和龙头[1-2]。顺北五号联合站地面工程通过系统规划、整体部署、工作程序优化、系列图纸设计等工作,有序开展联合站建设标准化设计,完成了通用化的工艺流程设计、模块化的站场设计、橇装化的设备选型、集约化的平面布局以及标准化的视觉形象设计,提高了设计效率和质量,缩短了设计和施工周期,节省了工程投资,最大限度保证了工程质量。

1 工程概况

顺北五号联合站地处塔克拉玛干沙漠北缘,顺北油气田1 号、5 号断裂带之间,距沙雅县城约86 km,位置偏远,气侯温差极大,夏季气温高达70 ℃,冬季气温可低至-29℃,且该区域属于典型的流沙区,年平均沙尘暴达50 天,扬沙天气多达90 天,沙丘年移动速度达20~30 m,自然环境极为恶劣。联合站设计原油处理规模100×104t/a,天然气处理规模3.8×108m3/a,污水处理规模1 500 m3/d,可实现原油、气、水集中处理,原油管输塔河,天然气管输沙雅,处理水回注,水、电、路、讯配套等功能。工程立足于实现顺北区块百万吨产能建设,针对顺北油气田环境恶劣、施工难度大、设计与施工技术要求高、工程建设工期紧、安全风险高等特点,以打造中石化“五化”示范工程为目标,积极开展“五化”模式建设。

2 地面工程标准化设计

2.1 通用化的工艺流程

(1)两级热化学沉降脱水工艺。根据顺北油气田开发初期产液量变化处理需求,顺北油气处理站场均采用两级热化学沉降脱水工艺。为消除油气混输段塞流对站内生产造成的冲击、脱除游离水,一级热化学沉降脱水均具备段塞流捕集、游离水脱除、伴生气分离等功能,同时预留加药设施位置。

(2)负压气提脱硫稳定一体化工艺。顺北区块原油中硫化氢平均体积分数0.38%(800 mg/kg),原油稳定同时需要脱除硫化氢。借鉴塔河油田原油正压气提脱硫工艺和负压气提脱硫工艺运行经验,顺北区块原油稳定均采用负压气提脱硫工艺。

(3)混烃分馏脱除硫化氢工艺。原油经负压气提脱硫稳定,塔顶排除气提气冷却后产生混烃,其富含硫化物,采用混烃分馏脱硫技术,实现混烃中硫化物分离,分离后尾气进入原料气系统进行进一步净化,合格混烃经冷却后进入轻烃球罐,与天然气单元轻烃共同储存、统一外销。

(4)“MDEA 循环脱硫+硫磺回收”天然气净化工艺。顺北区块天然气中硫化氢含量较高,达到了12 000~15 000 mg/m3,需要进行脱硫净化处理。通过对干法、胺法、螯合铁脱硫工艺,络合铁脱硫工艺以及栲胶脱硫工艺的工艺原理、工艺特点以及工程投资进行分析,选用“胺法+硫磺回收”作为天然气净化处理工艺路线。

(5)三塔等压再生分子筛脱水工艺。油田采出气中C3+组分平均体积分数为7.28%,为提高产品经济效益,需要对天然气中凝液进行回收,而凝液回收前需对净化后的天然气进行脱水处理。已知低温分离、甘醇法脱水后,天然气水露点基本在-15~-40 ℃之间,无法满足后续低温凝液回收工艺水露点(-80 ℃)要求,因此天然气脱水均采用固体吸附脱水工艺。

(6)“辅冷+膨胀制冷+DHX 重接触”一体化工艺。从一次性投资、运行成本、经济效益等方面考虑,确定顺北区块凝液回收工艺路线均采用深冷凝液回收方案;从C3+收率、液化气及稳定轻烃产量、工程费、成本及年均收入等方面考虑,确定凝液回收单元采用“膨胀机制冷”或“冷剂预冷+膨胀机联合制冷”两种制冷工艺;从差异化设备、能耗、天然气减量以及产品指标、收益差等方面考虑,确定顺北区块天然气凝液回收均配套DHX 工艺,本工程采用“冷剂预冷+膨胀机制冷+DHX”凝液回收工艺。

(7)高效旋流聚结沉降一体化工艺。顺北油气田采出水处理按照“就地处理、就地回注、措施增油”的高效利用思路,考虑采出水水质特性变化、回注水处理要求、一次性投资以及采出水中含有大量的硫化氢,设计了配套高效除油沉降装置的密闭压力处理工艺、配套撇油器以及气浮空间除硫装置的气浮处理工艺以及配套除油罐的重力处理工艺,本工程采用密闭压力处理工艺。

2.2 集约化的平面布局

根据各建筑物功能不同将联合站分为辅助生产区、高低压配电室、消防系统区、锅炉房区、原油处理工艺区、天然气处理工艺区、硫磺回收工艺区、原油储罐区、轻烃储罐区、污水处理工艺区、轻烃装车区、事故污水池等十二个功能区块。本工程依据进出站场工艺管线走向,结合站场周围地形地貌、周边交通条件及地区气象风玫瑰开展站场平面布局设计,如图1 所示。

图1 五号联合站场平面布置图Fig.1 Layout plan of No.5 Multi-puropse Station

在平面布局优化设计过程中,基于“油预留、气列装”的方案设计理念,充分考虑了顺北区块碳酸盐岩油藏滚动开发特征,采用流程化、一线化、模块化、橇装化装置布置模式[3],实现了各大功能空间的合理、有序、集中布置,保证了空间利用率的最大化及管道走向、设备立体布置的最优化,在解决联合站后期扩建位置的同时,站场占地面积由23.53×104m2优化为18.20×104m2,减小22.65%,大大节约了工程建设投资,实现了集约化的平面布局。

此外,依据功能单元及处理规模,确定了站内原油脱水、原油稳定、天然气脱硫、天然气脱水、天然气凝液回收等11 类典型的功能处理平面布置,统一了构筑物、建筑物、围墙等5 类建筑元素的外观、标识及内饰标准化风格,丰富了油气田站场功能平面布置及视觉形象标准化设计成果。

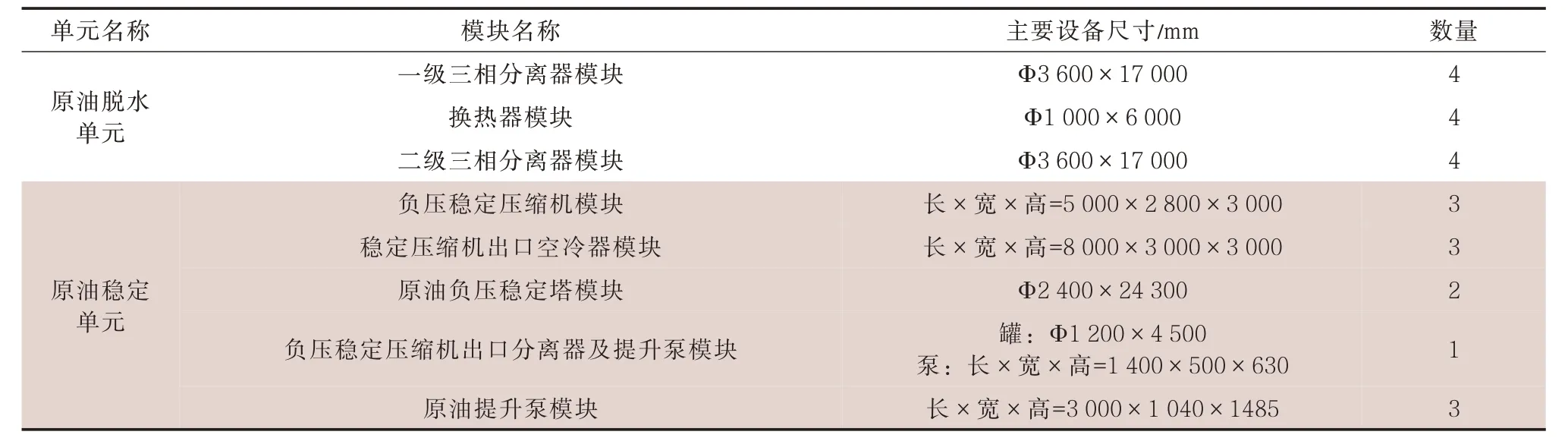

2.3 模块化的站场设计

运用SP 3D 三维设计软件完成了模块化的站场设计,依据工艺流程和功能将联合站分为工艺处理模块、辅助工程模块、建筑物及构筑物模块。工艺模块以及辅助工程模块由各处理单元模块组成,各处理单元模块又由各子模块单体组成,每个子模块单体由设备、管线、防腐、保温、阀门、仪表、结构基础等组成,各模块之间相独立,通过管网连接,可实现工厂化预制、模块化组装(图2);建筑物及构筑物模块按照其功能进行划分为各个建筑物单体模块,各单体模块由建筑本身、照明、火气报警、暖通等部分组成[4-5]。全站共划分了65 个工艺子模块,20 个辅助工程子模块以及6 个建筑物及构筑物子模块,形成了15 个标准化的功能单元,22 套橇装一体化集成装置。以原油处理单元为例,其模块划分结果如表1 所示。

图2 天然气脱硫单元模块拼接示意图Fig.2 Module splicing diagram of natural gas desulfurization unit

表1 原油处理系统模块划分表Tab.1 Module division table of crude oil treatment system

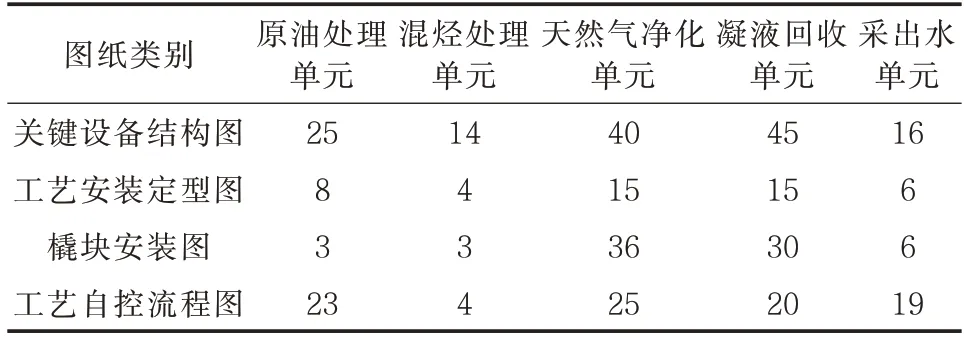

在工艺设备定型方面,立足于现场实践,以经济、安全、绿色、环保为原则,注重设备优选。对于标准化设备,在设备技术说明书中明确接口方位、尺寸规格和标准;对于分离器、塔器等非标设备,统一标准、统一外形尺寸、统一技术参数[6],规范外部接口、配套防腐保温,实现了不同处理规模的系列化设计,全站形成塔器、容器等43 类系列化设计成果,包括近400 个标准图件,形成了一套包括关键设备结构图、工艺安装定型图、橇块安装图、工艺自控流程图等标准化定型图库[7](表2),并且在采出水处理单元推广应用了采出水处理一体化集成装置。

表2 顺北五号联合站标准化图集分类Tab.2 Classification of standardized atlas of Shunbei No.5 Multi-purpose Station

在设备及管线选材方面,本工程按照“源头防、重管控”的防腐思路,通过材料、防腐专项论证,形成了7 大类14 小类的工艺选材标准。在物资采购方面,通过统一设备选型,优化物资分类,356项工程物资中,236项实现了标准化框架采购,标准化采购占比66.29%,有效地降低了采购成本。

在统一配管标准方面,编制了标准化的配管数据库,制定了一套企业配管标准,统一了配管材料选用,规范了设备配管连接方式。同时,在SP 3D三维设计软件中,建立三维模块化立体模型[8],实现了全站设备、管道、阀门、仪表、焊口以及相关配件的精确化显示,实现了单元模块及子模块的精确定型,模块建造前的模块优化、碰撞检查、巡检模拟以及安全演练等,减少了模块化建造过程中的错、漏、碰、缺等问题。

2.4 橇装化的设备集成

橇装化设备具有小型、便于组合、适应搬迁等特点,针对顺北油气田初、中期压力和产量变化较大的显著特征,建设橇装化可移动的地面设施是适应顺北区块油气田开发的一种有效手段[9]。本工程对站内所有的工艺设施最大程度地采用橇装化设备,全站共采用橇装设备32 台。在橇装化设备选型方面,使用统一标准的管道及阀门配件、外形尺寸和技术参数,实现了标准化、规模化采购。同时,混烃处理及稳定、天然气脱硫、天然气脱水、天然气凝液回收四大单元的62 台设备中,50 台设备集成了22个橇装模块(表3),提高了全站橇块率。

表3 联合站工艺撬装模块Tab.3 Process skid-mounted module of multi-purpose station

3 认识及建议

顺北五号联合站地面工程积极推行站场标准化、模块化设计,成果丰硕,形成了7 种标准化工艺流程,塔器、容器等43 类系列化设计成果,22个一体化橇装集成装置,7 大类14 小类工艺选材标准,11 类典型功能平面布置结构以及5 类建筑元素的外观、标识及内饰标准化风格,构建了一套较为完备的工艺、设备定型图库,编制了包含统一技术规定、定型设备库、配管数据库及标准、技术规格书、计算书、站场标准化视觉风格等137 项技术文件,并积极推广应用了采出水处理一体化集成装置。标准化设计的成功开展为工程后续工厂化预制、模块化施工、机械化作业打下了坚实的基础,使得联合站建设周期缩短20%以上,项目现场人工时节约25%以上,工程投资节约5%以上,提升了施工现场模块化、标准化、精细化管理水平,提升了业主对工程进度、质量以及安全的把控力。为了进一步提高标准化设计水平,建议可从以下几个方面开展重点研究:

(1)开展油气处理一体化集成装置研究。一体化集成装置可有效降低站场占地面积,简化流程,节约工程投资,且可以实现工厂化预制,模块化组装,节约工程施工周期。

(2)开展高效多功能设备研究。高效多功能设备的研究是实现工艺简约化、装置橇装化、小型化的关键。建议开展多功能高效三相分离器、高效离心泵、高效加热/换热器等设备的研发。

(3)建立标准化设计管理平台。标准化设计管理平台可将标准化设计实施过程中产生的一系列标准化设计成果,如定型工艺、设备图纸等电子文档进行存储、归类、查询、共享,实现资源共享。