热处理对溅射在金属探针上的铂薄膜的影响*

2022-02-28熊继军

雷 程, 冯 伟, 梁 庭, 齐 蕾, 熊继军

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.北方自动控制技术研究所,山西 太原 030006)

0 引 言

随着微机械加工技术的不断拓展和延伸,微机电系统(MEMS)工艺迅速发展成为集成电路产业的一个重要分支。与传统温度探测器相比,薄膜温度探测器具有热响应速度快、灵敏度高、尺寸小等优点,不会对金属器件的工作效果(如微波消融针的消融范围和材料性质)造成影响[1~3]。铂(Pt)作为一种常用的贵金属温度敏感材料,由于其良好的热响应、高精确度、高电阻温度系数和较宽的工作温度范围被广泛应用于温度场测量[4~8]。铂还被认为具有生物相容性,因此适合用于医疗应用[9]。上述特性,使得铂薄膜电阻在MEMS微器件制造中得到了广泛的应用。比如高精度温度计、铁电电阻开关和热线风速仪[10,11]。

铂薄膜的电学性能与其微观结构有着密切联系,而在溅射过程中腔室真空度、温度、溅射功率、铂靶的纯度以及基材的粗糙度都会对铂薄膜的表面形貌造成一定影响[5,7,12]。通过控制环境因素和退火处理条件都可以使铂薄膜性能得到显著提高[6~8,13~15]。

为了可以即时和准确地跟踪被测物体表面原位温度场的变化,同时,要适应非平、屈曲物体表面温度的实时测量[16~19]。之前的研究都集中在基于柔性聚合物衬底的MEMS器件制造技术,这种技术要求柔性聚合物基底薄且机械性能强,以利于与被测物体的曲面贴合;金属薄膜制备温度和传感器工作温度也不能超过聚合物衬底玻璃化温度[20,21]。

因此,本文研究了在金属探针表面直接进行微细加工制作绝缘层和金属薄膜的工艺,从而对被测物体表面进行实时监控和测量。这种工艺技术实现了敏感元件与高曲率物体直接匹配,无需后续转移贴装衬底,减少了周围环境与物体之间的热损耗,提高了器件的工作稳定性。并对溅射在金属探针曲面上的铂薄膜电阻,进行不同温度的退火处理,消除溅射过程中产生的杂质和缺陷,从而提高铂薄膜温度探测器的灵敏度、线性度和工作稳定性。通过观察退火处理后铂薄膜的微观结构和电学性能的变化,得出薄膜铂热阻特性的变化规律和电阻温度系数(TCR)变化机理。

1 实 验

1.1 铂薄膜电阻的制备

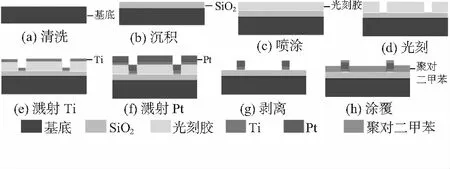

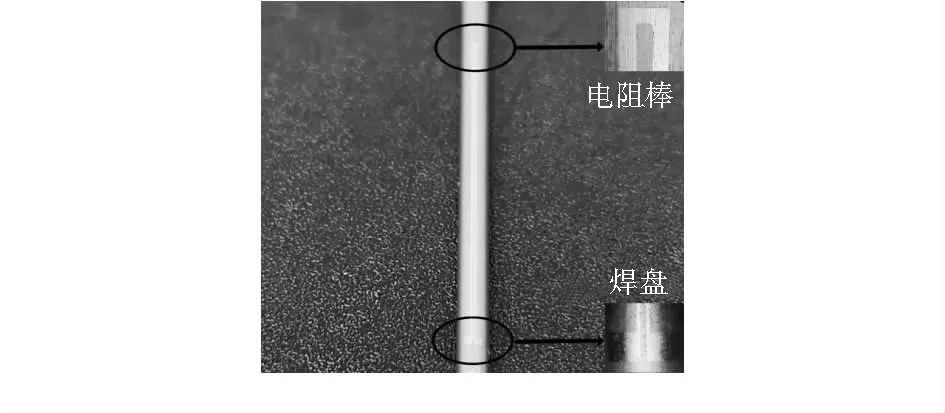

本文以曲率半径为1 mm的金属探针为基底,并利用金属卡槽对其进行固定方便操作,制备了铂薄膜温度探测器。工艺流程如图1所示:(a)金属探针基底经过丙酮、乙醇、去离子水超声清洗后,用氮气吹干并用热板烘干,充分去除表面水分。(b) SiO2绝缘层的沉积:采用等离子增强化学气相沉积(PECVD)技术在探针一端面上沉积一层 2 μm厚度的SiO2薄膜作为绝缘层。(c)在探针绝缘端面上喷涂一层AZ—4620光刻胶。(d)采用接近式光刻,并调整曝光参数,在金属探针表面实现光刻胶的图形化处理。为了进一步去除残胶和提高基底活化程度,对探针进行氧等离子体处理。(e),(f) 在低温20℃,真空度为5×10-6bar,Ar保护气体流量为14 sccm环境下,采用磁控溅射技术探针绝缘端面上溅射20 nm Ti黏附层、100 nm Pt金属层。(g)在丙酮溶液中对探针超声剥离,实现铂薄膜图形化。在RTP快速退火炉中进行了不同温度退火和自然冷却。(h)为了保证后期使用的稳定性在铂薄膜热敏电阻器表面做一层Parylene保护层。图2为制作完成的铂薄膜温度探测器样品。

图1 铂薄膜温度探测器的制作工艺流程

图2 铂薄膜温度探测器样品

1.2 薄膜铂电阻表面特性及电阻—温度特性

利用热场发射扫描电子显微镜(SEM;JSM—7001F,日本)和能谱仪(EDS;QX200,德国布鲁克)检测不同厚度的SiO2薄膜和不同温度热处理后的薄膜铂电阻表面的微观结构。

为了对退火前后的电阻—温度特性进行测量,在恒温(20 ℃)超净间中将铂薄膜温度探测器样品固定在LabTech电热板(EH20B)面板上,用一个Agilent高性能数字万用表(34401A)通过两线制测量电阻。

2 结果与讨论

2.1 不同厚度的SiO2薄膜对铂薄膜形貌的影响

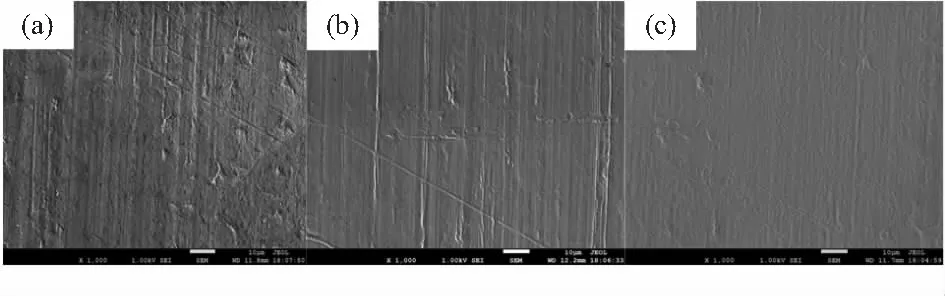

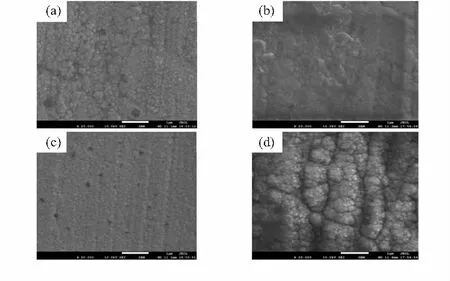

为了减小基材对铂薄膜形貌的影响,确定合适的SiO2绝缘层。本文对沉积有不同厚度SiO2薄膜的不锈钢针管进行扫描电镜分析,如图3所示。

图3 探针表面不同厚度的SiO2薄膜的SEM图像

在粗糙度为0.6~0.8 μm范围内的金属探针表面,可以观察到不同厚度的SiO2薄膜在金属探针表面表现出不同的形态。0.5 μm厚度的SiO2薄膜没有实现金属探针表面缺陷的包覆,有部分缺陷暴露出来,这些缺陷看起来十分明显(图3(a))。用一个Agilent高性能数字万用表(34401A)测试发现无法实现金属探针的电绝缘性。1 μm厚度的SiO2薄膜基本实现了金属探针表面缺陷的包覆(图3(b)),但是由于探针表面粗糙度较大,仍然可以看到缺陷的痕迹,这样会严重影响铂薄膜沉积到探针上的形貌,甚至产生较大的电阻值偏差。利用数字万用表测试证实1 μm厚度的SiO2薄膜可以满足金属探针的电绝缘性。2 μm厚度的SiO2薄膜完全将金属探针表面缺陷包覆(图3(c)),探针表面的缺陷明显减少,这样既可以满足探针的电绝缘性,也不会对铂薄膜形貌造成太大影响。另外,本实验还利用胶带法对0.5,1,2,3,4 μm SiO2薄膜粘附性进行测试,对比发现当SiO2薄膜大于2 μm厚度时,由于应力释放SiO2薄膜更加容易断裂,导致粘附性变差。

因此,综合以上分析结果本实验采用2 μm厚度的SiO2薄膜实现金属探针的电绝缘性。

2.2 不同退火温度对铂薄膜微观结构的影响

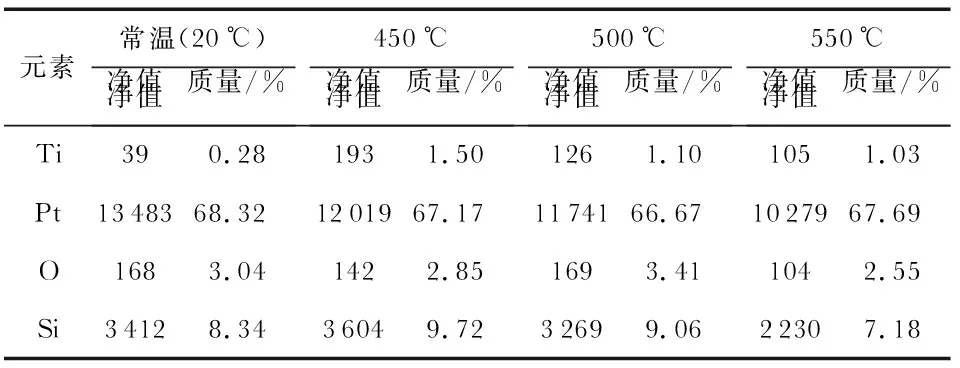

将3支铂薄膜温度探测器样品分别在RTP快速退火炉中做真空热处理,温度分别为450,500,550 ℃,并且保温5 min,然后自然冷却。图4为不同退火温度处理后铂薄膜表面的微观结构SEM图像(SEM放大2万倍)。

图4 (a)20 ℃条件下铂薄膜表面的微观结构图,在(b)450 ℃(c)500 ℃(d)550 ℃条件下,退火处理5 min后的铂薄膜表面的微观结构图

由图4可以观察到SiO2绝缘层上Ti/Pt层呈现出不同的形态。退火之前,SiO2绝缘层上的Ti/Pt层呈现出大小不一致的晶粒,导致晶粒之间形成间隙和较大的空位(图4(a))。从进化的图像中可以看出,经过450 ℃退火后,Ti/Pt层已经发生微观结构的再结晶。此时可以观察到晶粒出现聚集现象,形成突起的片状结构,无法准确地测量出晶粒的尺寸(图4(b))。当退火温度提高到500 ℃时,Ti/Pt层表面形貌发生了明显的变化。可以观察到,Ti/Pt层表面形成了结构致密的细晶粒,同时晶粒之间的间隙消除,晶粒重排使得Ti/Pt层的微观结构更加稳定。但是,较退火处理之前,Ti/Pt层表面出现更多小的空位(图4(c)),这可能与内应力的释放以及钛向铂薄膜表面扩散有关。这说明在500 ℃之前,内应力引起的Ti/Pt层晶格缺陷被修复,同时形成新的相对缺陷较少的晶粒,晶粒的重结晶过程已经完成。550 ℃退火条件下,晶粒的尺寸变得更大,出现明显的晶界,并形成许多突起的丘状结构(图4(d))。这主要是因为随着温度的升高,金属薄膜和SiO2薄膜之间的热应力不匹配,这种外应力足以克服界面能量,沉积在SiO2薄膜上的金属薄膜就会发生分层和突起。结果表明,退火会对金属薄膜的微观结构造成影响。

利用能谱仪(EDS)可以观察到铂薄膜表面的构成元素,如表1所示。结合(图4(b))分析得到,450 ℃退火条件下,铂晶粒发生生重排,钛会随着晶界向铂薄膜表面发生扩散,导致铂薄膜表面钛元素质量增多。但是随着退火温度的不断升高,铂薄膜表面的钛元素质量持续减少,这是因为钛被不断氧化形成更加稳定的钛氧化物以及双向扩散的结果。

表1 不同退火条件下铂薄膜表面的元素含量

2.3 不同退火温度对电学性能的影响

本文中使用Ti/Pt层作为热敏电阻,电阻的电阻温度系数TCR计算公式如下

(1)

式中RT1为在室温(20 ℃)下测量的初始电阻值,RT2为在100 ℃下测量的电阻。升温速率约为3 ℃/min,每10 ℃保温5 min后记录电阻值。事实上,电阻在温度范围内呈线性变化。用一阶线性拟合来描述电阻的线性度。

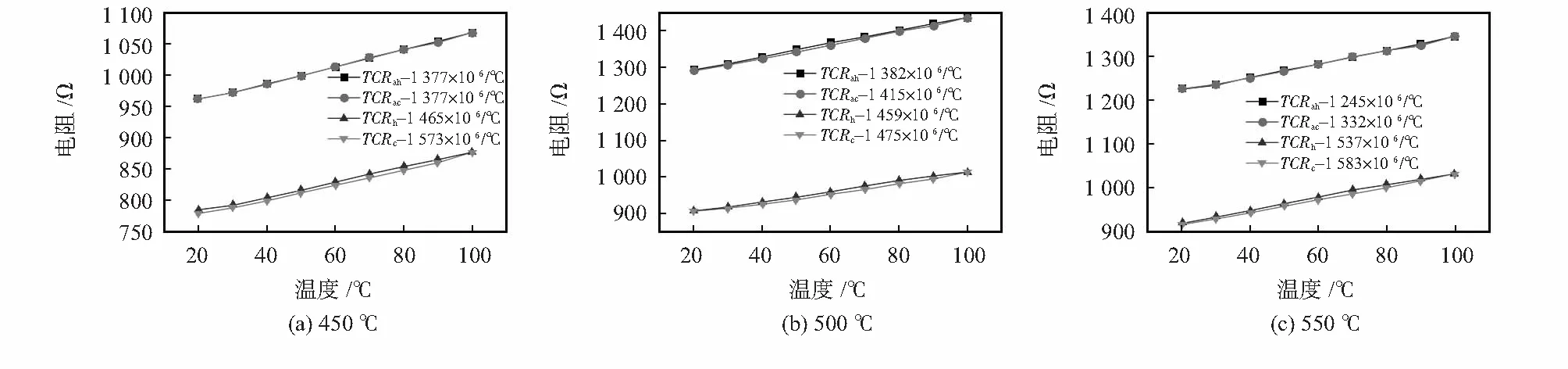

分别对450,500,550 ℃条件下退火处理前后的铂薄膜温度探测器的电阻—温度曲线进行测试分析,如图5所示。“TCRah”和“TCRac”分别表示经过退火处理后加热和冷却过程时的电阻温度系数。“TCRh”和“TCRc”分别表示未经过退火处理加热和冷却过程时的电阻温度系数。

图5 在450,500,550 ℃条件下退火处理前后的铂薄膜热敏电阻器的电阻—温度曲线

由图5分析可知,经过不同温度的退火处理后,初始电阻值均明显增大。与此相反,加热和冷却过程时TCR都减小了。退火温度从450 ℃提高到550 ℃过程中,TCR的变化幅度先减小后增大。说明退火温度为500 ℃时,虽然初始电阻值变化较大,但是TCR比较稳定。

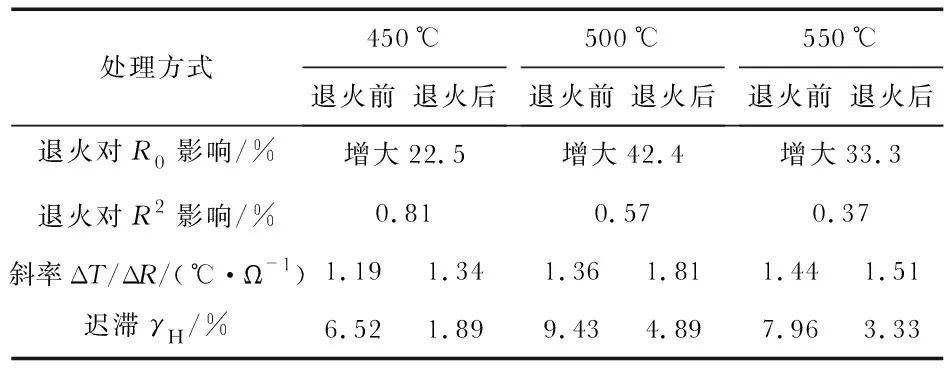

通过观察在450,500,550 ℃条件下退火处理前后的铂薄膜温度探测器电学性能的变化,整理分析得到如表2所示的电学性能指标。其中,R2是趋势线拟合程度的指标,它的数值大小可以反映趋势线的估计值与对应的实际数据之间的拟合程度,拟合程度越高,趋势线的可靠性就越高。当趋势线的R2越接近1时,其可靠性越高。这里可以用拟合程度指标R2表示铂薄膜温度探测器的线性度,即拟合趋势线线的斜率ΔT/ΔR表示灵敏度,γH表示迟滞。

表2 不同退火温度对铂薄膜热敏电阻器电学性能的影响

根据马蒂森定律,金属的电阻率一般可以看作由两部分组成的。一种是由于杂质和缺陷,另一种是由于热诱导晶格振动。则总电阻率等于单个电阻率的和

ρ=ρo+ρl

(2)

式中ρo为材料微观结构中缺陷部位的电离杂质散射引起的电阻率,如空位、间隙、位错、杂质原子,称为剩余电阻率。如果它们浓度较低时,温度对ρo的影响很小。ρl为晶格振动或声子对电子散射引起的电阻率,称为本征电阻率,依赖于温度。ρl的大小是取决于金属的温度,当金属薄膜温度升高,热运动会导致载流子电子与振动的晶格原子之间的相互作用增强,晶格散射的概率就会升高,从而使得迁移率减小,金属电阻率就会增大。

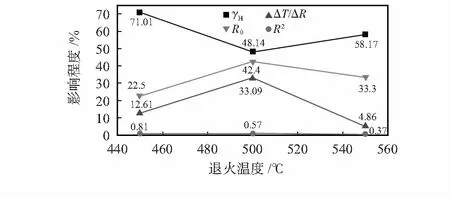

由表2整体上看,不同退火温度处理后铂薄膜温度探测器的线性度R2和灵敏度ΔT/ΔR都增大,同时,迟滞γH变小。这说明不同退火温度对铂薄膜温度探测器的电学性能都有一定影响。为了更加直观的描述,经过不同温度的退火处理后铂薄膜温度探测器的电学性能指标影响程度,完成了如图6所示的分析。从图6中可以看出,在退火温度从450 ℃升高到550 ℃过程中,温度对线性度R2的影响程度越小。温度对灵敏度ΔT/ΔR的影响程度先增大后减小,而温度对迟滞γH的影响程度先减小后增大。这说明,相比450 ℃和550 ℃,在500 ℃下对铂薄膜温度探测器进行退火,更加有助于提高传感器的灵敏度,减小加热和冷却过程中电阻—温度特性曲线不重合的程度。

图6 电学性能指标影响程度

3 结 论

通过调整光刻技术,在金属探针基底上开发了一种成熟可靠的铂薄膜温度探测器制造工艺,并对其进行不同温度的退火。结果表明,在金属探针表面制备2 μm的SiO2薄膜,既可以消除探针表面对铂薄膜形貌的影响以达到绝缘的效果,也可以避免SiO2薄膜内部应力堆积导致薄膜开裂影响其粘附性。SEM和EDS分析表明,在450 ℃进行退火,铂晶粒已经发生重结晶,并在500 ℃退火时形成高稳定的微观结构,这可能与钛沿着晶界的扩散及其氧化物有关。但是,由于晶格散射受温度影响较大,导致不同温度退火后初始电阻值明显增大。而在不同温度处理后,铂电阻温度系数均减小,这是因为初始电阻值变化量太大。相较于其他温度,在500 ℃退火后,铂薄膜温度探测器初始电阻值和灵敏度提高幅度最大,迟滞变化幅度最小。温度越高,铂薄膜温度探测器的线性度越低。

综上所述,研究基材和退火温度对于在屈曲金属结构表面制造出稳定性高、响应速度快的金属薄膜传感器十分重要。