聚变堆中性束注入系统的电偏转器概念设计

2022-02-28梁立振谢亚红谢远来胡纯栋

李 超 梁立振 时 超 邑 伟 谢亚红 谢远来 胡纯栋

1(中国科学院合肥物质科学研究院等离子体物理研究所 合肥 230031)

2(中国科学技术大学 合肥 230026)

聚变堆主机关键系统综合研究设施(Comprehensive Research Facility for Fusion Technology,CRAFT)是我国《国家重大科技基础设施建设“十三五”规划》中优先部署的大科学装置。它的主要功能是瞄准中国聚变工程实验堆(China Fusion Experimental Test Reactor,CFETR)的需求开展相关工程技术研究。基于负离子源的中性束注入系 统(Negative ion based Neutral Beam Injection system,NNBI)是聚变等离子体加热和电流驱动的必然需求[1−2]。

NNBI利用射频激励器产生额定参数的源等离子体,进而在引出区形成具有一定密度的负离子。这些负离子经引出和加速后产生具有一定束品质的负离子束。负离子束在穿越中性化器的过程中,通过与本底气体分子的碰撞实现中性化。由于束流的中性化过程是粒子之间碰撞的动态平衡过程,它无法实现所有离子的中性化,未被中性化的带电粒子若是进入到聚变堆装置中,会受到装置中的强磁场影响,偏转轰击到装置部件上造成聚变堆装置的损坏。因此,中性束注入器需采用剩余离子偏转系统将束流中未实现中性化的带电粒子束剥离出去[3−5]。

偏转系统作为中性束注入器中剥离剩余带电粒子的核心设备,其工作性能对于中性束注入器和聚变堆装置的安全稳定运行具有重要的意义。随着磁约束核聚变相关研究的不断进展,聚变堆装置尺寸越来越大、等离子体参数越来越高,对中性束注入加热装置的束功率要求也越来越高,空间利用率高,水冷效果更好的电偏转器(Electrostatic Residual Ion Dump,ERID)已经成为未来NNBI剩余离子偏转系统的首选[6]。

根据CRAFT-NNBI系统的研制目标,需要产生束功率≥2 MW、束能量200~400 keV、束脉宽≥100 s的大面积高功率中性束[7]。本文针对CRAFT的NNBI束线系统对于剩余离子剥离能力的需求,对NNBI电偏转器进行了概念设计,对电偏转器的相关参数进行了设计讨论,初步模拟了概念设计方案下电偏转器极板的热负荷分布。

1 电偏转器工作原理及设计需求

电偏转器的工作原理是带电粒子在偏转电场中受电场力的运动。如图1所示,H−离子束在中性化室中与气体靶碰撞后形成H−、H+和H0粒子束组成的混合束流,对中间极板施加负电位电压,混合束流在通过板间通道时,带电粒子束由于在电场中受到电场力的作用而做类似平抛的运动,H+粒子束和H−粒子束由于电场力的作用分别入射到低电位极板和接地极板,而中性束粒子由于不带电,在通道内不受电场力影响,从而直接注入到聚变堆装置中[8]。电偏转器的工作原理比较简单,但是由于板间通道内存在着空间电荷效应、二次电子发射及等离子体的产生等物理问题,这些物理问题会影响电偏转器正常工作性能,甚至会引起电偏转器极板间偏转电场失效。尽管Rossi等[9]在国际热核聚变实验堆(International Thermonuclear Experimental Reactor,ITER)电偏转器的物理设计中已经通过计算验证了空间电荷效应、二次电子发射在理论对于电偏转器的工作性能没有影响,且在实际运行条件下,板面并不会有等离子体鞘层产生。但是在实际工况下仍需要关注电偏转器上这些物理现象的发生的可能性,所以电偏转器后期实际应用时需要有配套的诊断系统,实时监测电偏转器运行过程中的工作情况。

图1 电偏转器物理原理图Fig.1 Thephysical schematic diagram of ERID

在剩余离子剥离过程中,电偏转器极板既是形成均匀电场的核心部件,也是束流功率沉积的主要区域。在设计中,极板需要承受最高400 keV的束能量直接轰击,热负载大,故需要选用溅射率低、软化温度高、导热性能好的材料[10]。板面还需要设置合适的测温元件,实时监测极板表面的温升情况。在最高400 keV束能量轰击下,极板冷却系统需要具备优异的冷却性能,以满足NNBI的稳态运行。

2 电偏转器的参数设计

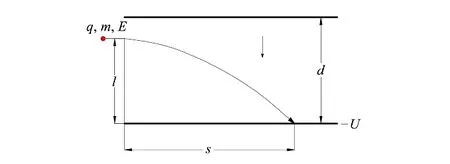

依据NNBI的研制目标,需要产生束功率2 MW、束截面尺寸320 mm×1 600 mm、束脉宽100~1 000 s的大面积高功率负离子束。根据NNBI束源系统设计,为了充分利用NNBI真空室的空间,电偏转器初步设计为由三块大小为0.25 m×2 m×3 m的极板组成,极板间间距为0.15 m。因为混合束流入射进电偏转器通道中,带电粒子受到板间电场力的作用,所以剩余离子剥离过程中偏转系统内带电粒子的运动轨迹符合以下方程[11](简化运动轨迹如图2所示):

图2 电偏转器内带电粒子的运动轨迹简化示意图Fig.2 Simplified schematic diagram of motion trajectory of charged particlesin ERID

式中:s为离子沿入射方向的运动距离;l为带电粒子距入射极板的垂直距离;d为电偏转器极板间间距离;U为中间板所接的负电位:q为带电粒子束所携带的电荷量:E为入射束的束能量。可见,在E、q、d等参数固定的情况下,s仅与U以及l有关。因此参照NNBI束线系统束发射面参数,即可以通过理论计算得出带电束流在电偏转器基板表面的沉积位置。以中间极板为例,根据束发射截面尺寸可知,要入射到中间极板的束能量为400 keV的H+粒子流在入射到板面的垂直距离(lmax)最大为0.133 m,最小(lmin)为0.017 m,极板间间距(d)为0.15 m,根据方程可以得到如图3所示的U与s的关系,在−5~−20 kV电位下,3 m长的极板可以满足离子沉积的要求。

图3 偏转电压与运动距离的关系Fig.3 The relationship between deflection voltage and moving distance

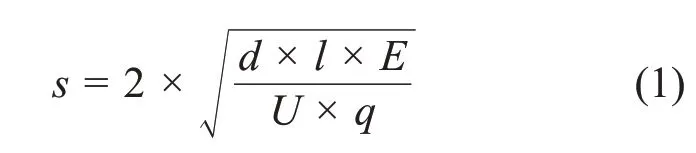

为进一步确认参数设计下电偏转器的工作性能,在comsol软件中建立了如图4所示的电偏转器仿真模型,束传输通道尺寸为0.32 m×1.6 m,入射束发射面按照6×16×4×2的束布局结构,以孔的中心为发射面,每个孔发射的为H−离子束。电偏转器简化为三块平行放置的大小为0.025 m×2 m×3 m的极板,板间距为0.15 m,中间极板通负电位。在仿真模型中进行模拟时,为降低计算量,提高计算机计算速度,取一个束发射面即1/8电偏转器模型进行计算。图5为电偏转器在中间极板通不同负电压时板面的束沉积情况。可见,模拟计算情况下,带电粒子在板面的沉积位置与图3中计算所得的沉积位置基本符合,少许的差异是由于混合束流本身的束散以及带电粒子的板间通道的空间电荷效应效应引起的。在极板模型后半段,还有少数的中性粒子由于束在发射过程中的束散会打到电偏转器的极板上,这部分粒子带来的热负荷很小,几乎可以忽略。另外在电偏转器出口处应设置出口限制器,把中性束流限制在一定的空间内运动,防止散射的高能束轰击束线系统外壳,阻碍系统稳态运行。

图4 电偏转器仿真模型 (a)束发射面,(b)电偏转器模型Fig.4 The simulation model of beam emitting surface(a)and ERID(b)

图5 不同负电位下粒子沉积位置分布Fig.5 Distribution of particle deposition position under different negativepotentials

结合上述计算结果和仿真结果以及考虑到实际工程中可能出现的物理问题,电偏转器中间极板添加−6 kV(可调)的负电位已经可以满足NNBI对于剩余离子剥离性能的需求。当极板上电压提高后,带电粒子主要沉积在电偏转器极板的前半部分,所以总长3 m的极板设计为可灵活拆卸的1.5 m+1.5 m的拼装结构,板面采用多管拼接的加工方式,用以应对束能量200~400 keV不同工况下的束流沉积,也为今后NNBI装置升级、束功率进一步提高后,电偏转器调整参数即可继续投入使用在工程设计上提前做好准备。

3 电偏转器极板热分布及水冷参数设计

极板作为直接接受高能带电粒子束轰击的部件,其表面热功率的移除是电偏转器设计中需要重点关注的问题。按照NNBI设计源功率最大11.2 MW离子束考虑。在中性化器充气运行情况下,电偏转器需吸收最大剩余离子功率(考虑束散与中性化效率)40%,约4.6 MW热功率[12]。按照NNBI中性化器物理设计中的结果,混合束流的带电成分中正负离子的比例约为1∶1,中间极板需吸收的热功率约为2.3 MW,每侧板面的热沉积为1.15 MW左右,两侧极板需吸收的热功率约为中间极板的一半。如果按单侧板面有效热沉积面积长150 cm、宽160 cm(对应束引出高度),单侧板面表面平均功率密度约为0.48 MW·m−2。即使在中性化器不充气运行条件下,板面平均功率密度约为0.96 MW·m−2。当然,上述结果是在按照束功率密度在电偏转器极板均匀分布考虑,实际上由于负离子束引出、束散和电偏转畸形电场的分布等因素的影响,带电粒子束功率在电偏转器板面上的沉积会具有一定的差异,甚至出现局部热功率极高的“热点”。

如图6所示,束能量为400 keV的负离子束在中性化室中中性化后,根据NNBI束生成与传输过程的物理分析结果,电偏转器入口处束峰值功率可达到30 MW·m−2,在−6 kV偏转电压的作用下,在板间束通道混合束流中的离子成分被沉积到电偏转器极板上,且束流热载荷分布比较均匀,板面热载荷最高的地方热流密度约在1 MW·m−2,没有热负荷极高的热点出现。

图6 极板表面的热载荷分布(a)接地板板面热发布,(b)负电位板板面热发布Fig.6 Thermal distribution on platesurface(a)Heat releaseof ground platesurface,(b)Heat releaseof negativepotential platesurface

根据上述计算的结果以及仿真所得的热载荷分布,对处在真空系统中的电偏转器极板,极板需要将2.3 MW的热功率通过冷却水带出电偏转器装置。为此,极板采用多管拼接结构,通过外方边长25 mm、内圆直径16 mm的无氧铜管拼接而成,中间水管通冷却水来带走板面的热量。每块1.5 m极板由60只无氧铜管部件组成,30只为出水管,30只为进水管。在400 keV束能量、−6 kV偏转电压的情况下,根据:

式中:Q为板面热功率;c为冷却水比热容;M为水流量(因为两块极板上束流沉积面积只占整块极板的一半左右,所以估算时水流量取两块极板上总水流量的一半);ΔT为冷却水的温升。按照一般管道内水压,假设极板导体内水流速度为3 m·s−1(冷却水冷状态处在紊流冷却效果最好,因此水流速度应足够大,但是水流速度过快会对管壁产生冲刷作用,长期运行可能损伤导体内壁,一般水流速取1.2~3.6 m·s−1)。计算可得冷却水的温升约为30.4℃,满足电偏转器冷却系统要求。

4 结语

本文提出了中国科学院等离子体物理研究所负离子源中性束系统电偏转器的概念设计,主要包括电偏转器的物理原理、参数设计、热载荷分布以及冷却系统的初步设计。NNBI电偏转器概念设计下为三板两通道设计,中间板负电位为−6 kV(可调),极板大小为0.025 m×2 m×3 m(总长3 m的极板设计为可灵活拆卸的1.5 m+1.5 m的拼装结构),板面采用外方内圆的无氧铜管多管拼接而成,铜管内部通冷却水来达到移除板面的热负荷。根据概念设计参数下NNBI电偏转器束传输过程模拟结果,电偏转器能够实现剥离混合束流中带电粒子并沉积在极板上的功能。极板热负荷分布较为均匀,通过估算水冷系统也满足电偏转器热移除的需求,为今后电偏转器的工程设计提供了设计基础。

作者贡献声明李超:酝酿和设计系统,起草论文初稿;梁立振:指导,对文章知识性内容作批评性审阅;时超:分析/解释数据,统计分析;邑伟:实施研究;谢亚红:指导,支持性贡献;谢远来:指导,支持性贡献;胡纯栋:获取研究经费,行政、技术支持。