基于多空间过程状态转移的塔吊顶升导航系统

2022-02-28赵挺生冯楚璇

赵挺生, 蒋 灵, 冯楚璇, 张 伟

(华中科技大学 土木与水利工程学院, 湖北 武汉 430074)

施工现场的塔吊设备承担着现场物资竖向和水平运输的工作,是高层和超高层建筑施工中的重要机械设备[1,2]。塔吊在初始安装后,随着建筑物的升高需要多次进行顶升加节[3]。塔吊顶升工作在高空中进行,通常由多个工作面的作业人员按照一定操作步骤协同完成,其工作复杂度高,风险大。

目前,关于塔吊安全风险的研究均表明,人的不安全行为是造成塔吊事故的重要原因之一[4~7]。Shin[8]分析了塔吊安装、顶升、拆卸阶段的事故因素,发现作业人员违反工作程序是最常见的事故原因。然而由于塔吊设备的高风险性,作业人员能力不足时,在实体塔吊上进行培训的风险较大。Li等[9]开发了一个3D虚拟塔吊拆卸安全培训系统,为作业人员提供有效、安全的培训环境,以提高作业人员的技能水平。然而,即使采用虚拟技术对塔吊组装作业人员进行事前培训,也难以保证作业人员在实际施工中能准确地进行操作和配合。

为了帮助塔吊组装作业人员更安全、有效地完成工作,本研究以塔吊顶升为例,开发了一个塔吊顶升安全监控与导航系统,对塔吊顶升状态进行监控,并为作业人员提供操作提示。本研究首先分解了塔吊顶升过程的工作步骤,研究了多个工作面的协同工作机制,并提出多空间过程状态转移分析方法。然后通过布设传感器对塔吊顶升机构进行状态监控实验,基于物联网技术开发了一个塔吊顶升导航系统。该系统能有效帮助组装作业人员判断塔吊状态,辅助多个工作空间的信息沟通,并指导作业人员完成塔吊顶升工作。

1 塔吊顶升过程分析

1.1 顶升过程

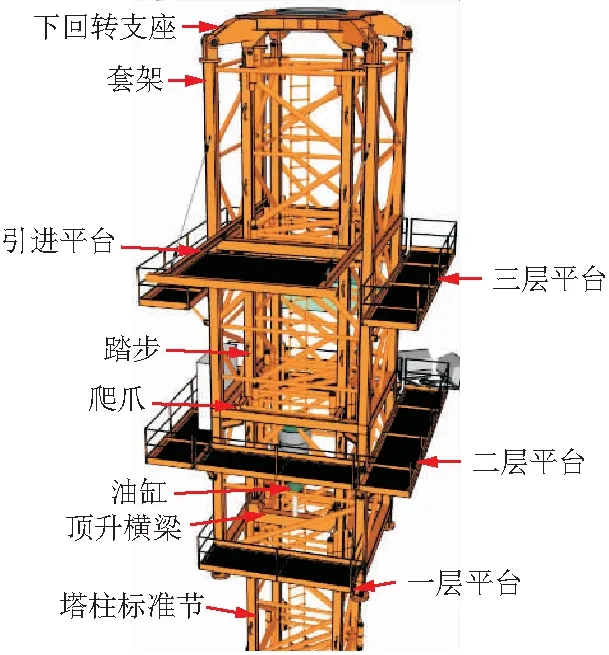

塔吊顶升是当塔吊高度不足以满足施工要求时,按需要对塔吊进行加节加高的过程,在高层和超高层施工中十分常见[10]。需要加高的塔吊通常安装有顶升机构,顶升机构由套架、引进平台、顶升横梁、油缸、爬爪组成。塔吊顶升机构3D模型如图1所示。

图1 塔吊顶升机构3D模型

顶升时,需要将塔吊顶端与标准节分离开,然后通过顶升油缸将塔吊顶端及套架顶起。塔吊顶升过程中依靠顶升横梁和爬爪交替支撑于标准节踏步上。当顶升横梁受力时,通过伸长油缸将套架顶起。然后变换为爬爪受力,通过压缩油缸将顶升横梁升起。如此反复,当套架顶起空间足够时,通过引进平台向套架中引入新的标准节,将新的标准节与塔柱塔顶分别连接,完成塔吊顶升。在塔吊顶升过程中,由于塔顶与塔身之间的连接被去掉,仅仅依靠顶升机构支撑,此时的塔吊处于不稳定状态,一旦顶升过程出现失误,就容易造成塔吊倒塌事故[11]。

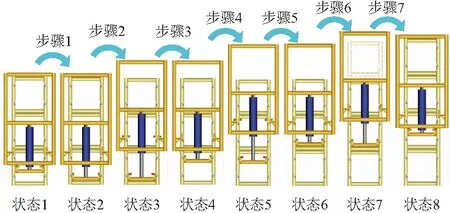

根据顶升过程中套架和顶升横梁的高度变化将塔吊分为8个不同的高度状态。这8个状态的变化由7个步骤组成(图2)。

图2 塔吊顶升机构状态变化

步骤1:伸长油缸使顶升横梁就位,连接顶升横梁与踏步。此过程塔顶与塔柱保持连接,塔吊处于稳定状态。

步骤2:去掉塔顶与塔柱的连接螺栓,伸长油缸,顶起套架,直至爬爪搁置在下一个踏步上。此过程中塔吊顶部依靠顶升横梁与踏步的连接支撑受力。

步骤3:去掉顶升横梁与踏步连接销轴,然后压缩油缸,将顶升横梁提至下一踏步,并安装连接销轴。此过程中依靠爬爪搁置于踏步上支撑受力。

步骤4:伸长油缸,使爬爪搁置于下一踏步上,套架高度再次上升。此过程中依靠顶升横梁与踏步连接支撑受力。

步骤5:重复步骤3,提起顶升横梁。

步骤6:伸长油缸,使得套架顶起高度足以放入新的塔吊标准节。然后引入标准节并完成连接。此过程中依靠顶升横梁与踏步连接支撑受力。

步骤7:压缩油缸,降低套架高度,然后连接套架与塔吊立柱,完成一次加节。此过程中依靠顶升横梁与踏步的连接支撑受力。

塔吊顶升工作是由作业人员的协同操作实现的,并且不同作业人员位于不同的操作空间。塔吊顶升操作空间包括:顶升横梁所在一层操作平台;油缸和爬爪所在二层操作平台;套架上部三层操作平台。在现场进行塔吊顶升工作时,三个平台都有负责各部分操作的作业人员。一层平台作业人员负责控制顶升横梁销轴,二层平台作业人员负责控制油缸和爬爪,三层平台作业人员负责标准节和套架连接,以及新标准节的引入。

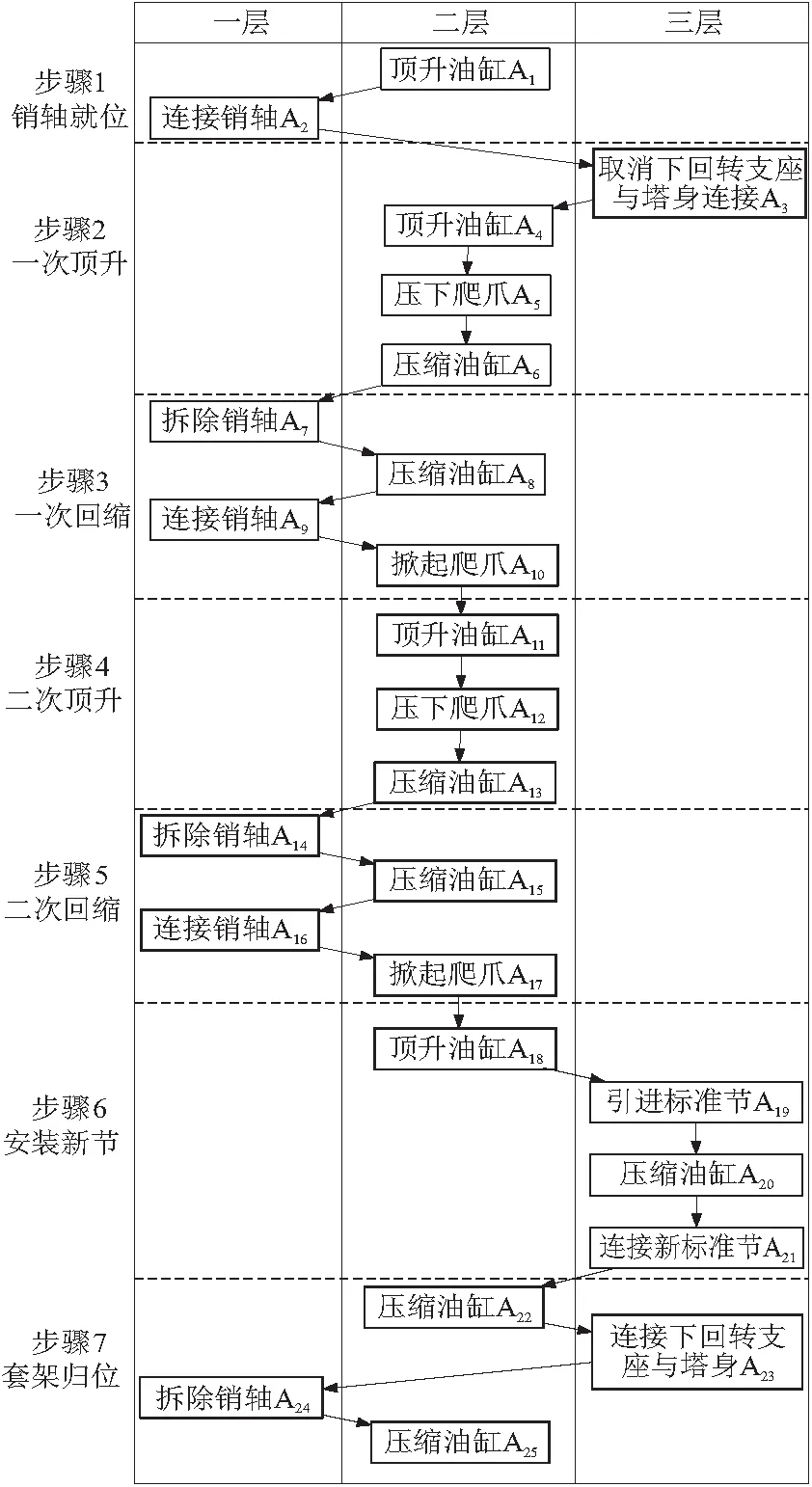

塔吊顶升过程中不同操作空间的作业人员动作流程如图3所示。

图3 塔吊顶升操作流程

1.2 塔吊顶升监控指标

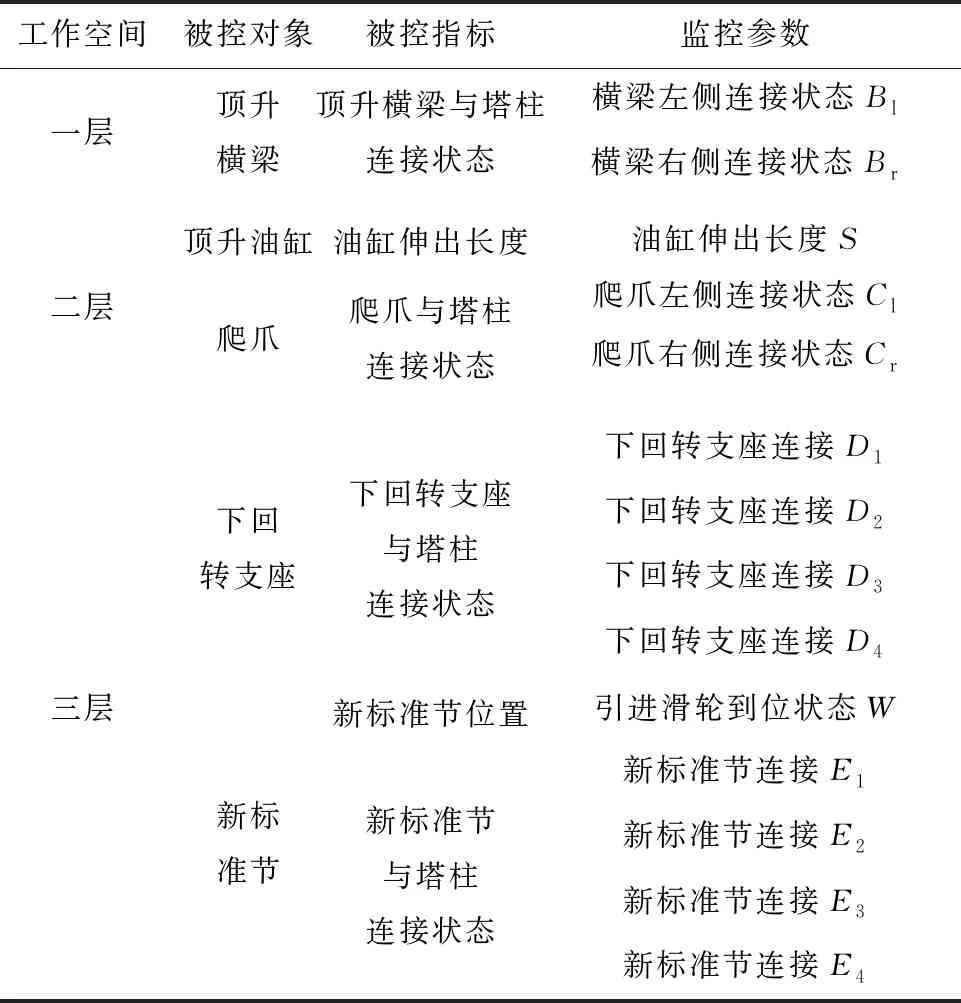

不同层作业人员控制的塔吊构件不同,将每个构件的状态指标用可监测的参数表示,分析每个工作空间控制的参数,如表1。

塔吊状态向量可表示为X=[S,Bl,Br,Cl,Cr,D1,D2,D3,D4,E1,E2,E3,E4,W]。

表1 不同工作空间控制参数

当塔吊状态向量达到指定要求时,表示这一步完成,可以触发下一步操作,每一个操作Ai完成时的状态向量Xi,也就是Ai+1的触发状态向量。所有操作的完成状态向量构成塔吊顶升过程的状态转移矩阵M=[X0X1…X25]T。

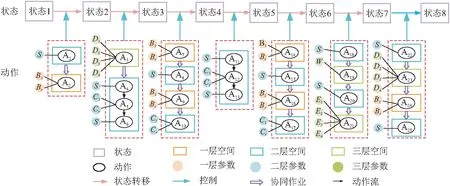

为了更好地分析塔吊顶升标准化流程,展示塔吊顶升过程的状态、动作、动作空间、监控参数等相互关系,提出了基于状态向量转移的多空间过程分析方法。该方法详细分析了动作和状态转移之间的逻辑关系,进一步展现了多动作空间的交互作用,并细化了各动作造成的状态向量参数变化情况。塔吊顶升过程的多空间过程状态转移分析如图4。

图4 塔吊顶升多空间过程状态转移分析

2 塔吊顶升安全监控

2.1 实验塔吊模型

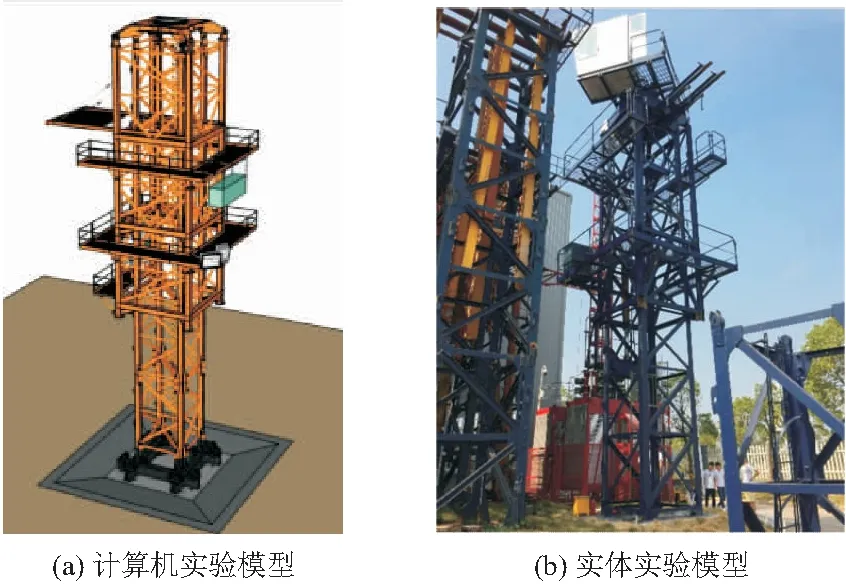

为了保证实验过程中的安全性,本研究以TC6013型塔吊设备的塔吊顶升装置部分为基础进行改装,建立了塔吊顶升实验模型,计算机模型如图5a,实体模型如图5b。模型包括塔吊基础、立柱、套架和水箱。其中塔吊立柱包括5个标准节(不包括顶升后新加的标准节),标准节尺寸为1.7 m×1.7 m×2.5 m,标准节上相邻踏步之间的距离为1.25 m。塔吊套架尺寸为2.3 m×2.3 m×6.5 m。

图5 塔吊顶升实验模型

2.2 传感器选择

所有监控指标中,除了油缸位移S为连续型变量,其他均为离散变量,可用0或1表示。因此,选择开关型传感器对离散变量进行监测,选用位移传感器对油缸伸出位移进行监测。传感器安装原则为:不影响结构受力,不影响顶升运行。现场传感器安装如图6。根据安装位置构造选择了不同类型的开关传感器,包括弹片式(图6a)、滚轮式(图6b,6c)和按钮式(图6c)。由于每次顶升活动新加标准节位置都不同,对于标准节连接状态的监测使用按钮式开关置于操作平台处,当作业人员完成标准节与新标准节的连接后手动触发开关。其他传感器则安装于套架上可重复使用,施工时由于塔吊状态变化可自动触发开关。

图6 传感器布设

位移传感器一端安装在塔吊顶升油缸上部,一端安装在顶升横梁上。当油缸处于初始状态(油缸伸出长度为0),位移传感器具有一定初始伸出长度。油缸伸出长度S可以通过式(1)计算。

S=L-L0

(1)

式中:L为位移传感器测值;L0为位移传感器初值,测得L0=118 cm。

根据塔吊尺寸计算和现场实验,结合图4的多空间过程状态转移分析,得到塔吊顶升过程中每一个操作动作Ai的完成状态向量,以及状态转移矩阵值如表2。表中灰色部分对应图4中动作的控制参数。其中油缸伸出长度S为连续变量,具有一定测量误差和系统误差,并且部分操作的位移值允许浮动,因此变量S的状态值用区间[min, max]表示,当min≤S≤max时,表示变量S达到当前步骤的完成状态。

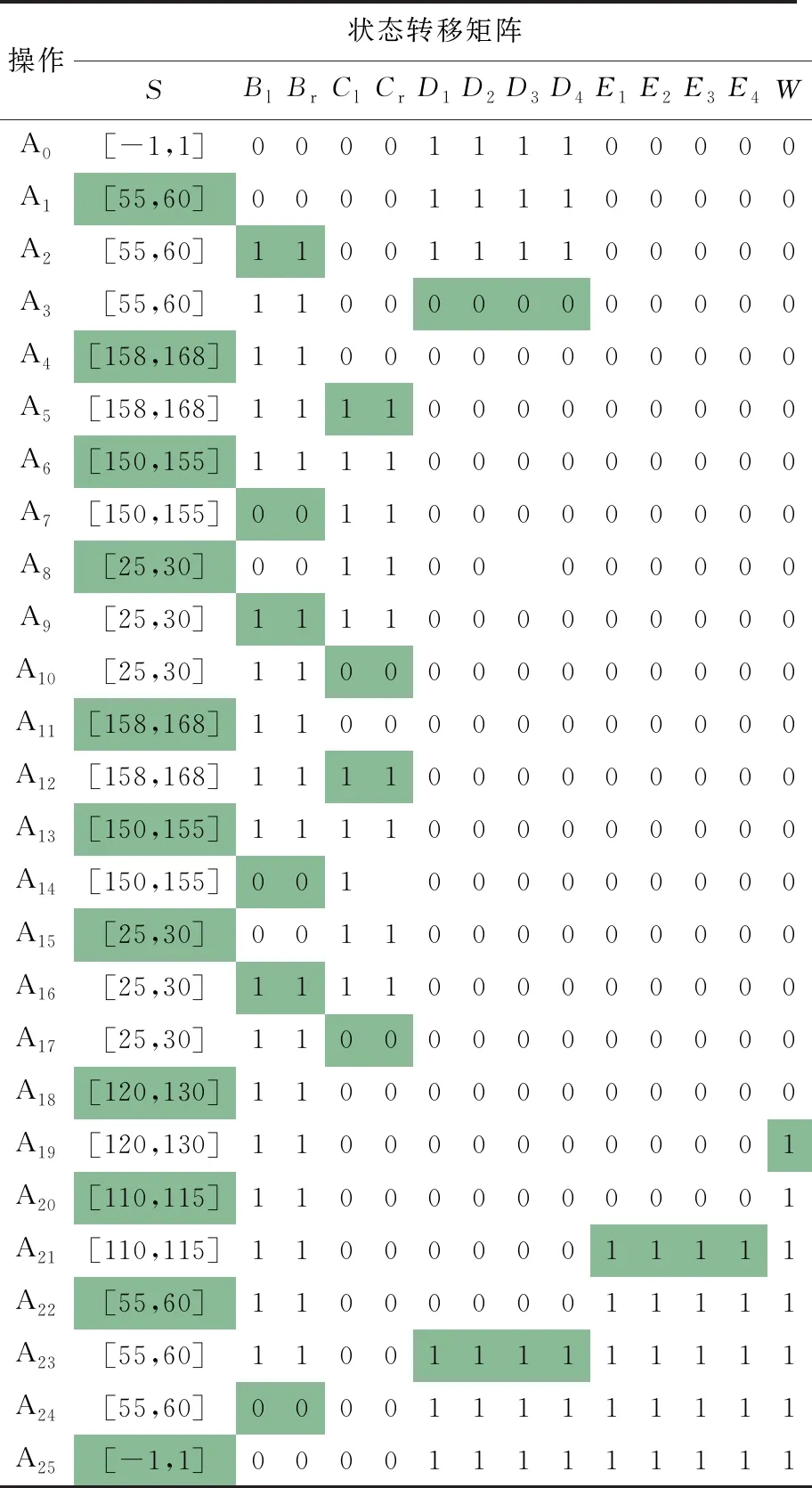

表2 状态转移矩阵

3 塔吊顶升导航系统

3.1 系统架构

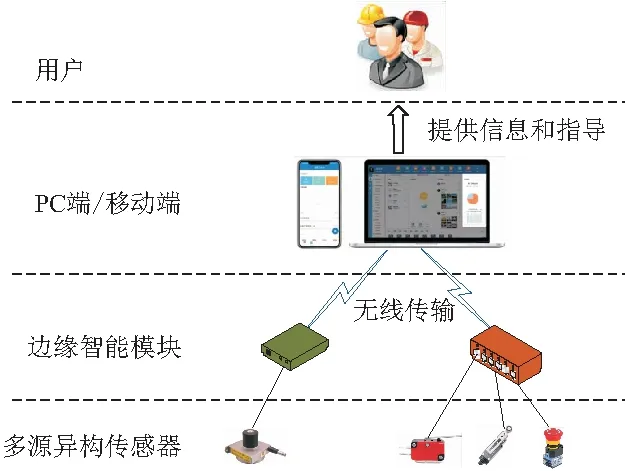

为了保障塔吊顶升活动顺利进行,开发一个塔吊顶升活动的导航系统。系统通过多源异构传感器采集塔吊顶升机构的状态信息,根据集成数据判断塔吊顶升机构状态,然后发出下一步操作提示,对塔吊顶升作业人员进行操作导航,保障塔吊顶升工作有序进行。

塔吊顶升导航系统需要采集和处理多源异构数据,并对数据进行处理和转化。如果将所有的传感器连接到同一个设备,对数据进行并行处理,增大了数据处理的难度。并且现场传感器分布位置分散,有线连接的方式可能造成布线繁琐,影响塔吊施工作业。本研究开发的导航系统采用分布式物联网系统,不同类型的传感器对应不同的边缘智能设备,边缘智能设备对传感器采集的数据进行计算和初步处理,再发送给中心节点设备。中心节点设备对所有传感器处理后的数据进行集成,通过人机界面对作业人员进行塔吊顶升导航提示。塔吊顶升导航系统架构如图7所示。

图7 塔吊顶升导航系统架构

本文研发的塔吊顶升导航系统中,传感器监测数据的处理工作主要在边缘智能层完成,不同的边缘智能处理设备对应不同类型的传感器,根据数据应用方的需求,边缘智能设备将传感器采集的信号转化为对应变量数据,并通过无线方式发送给导航软件。软件将接收到的数据进行集成,转化为有效信息并传递给用户。

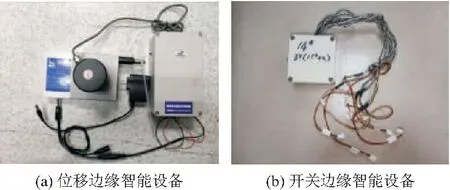

本研究中边缘智能设备开发选用单片机PIC16F873进行编程。位移传感器边缘智能设备可连接一个位移传感器(图8a),开关传感器边缘智能设备可同时连接8个开关传感器(图8b),每个传感器的测值分别存放在不同的寄存器中。

图8 边缘智能设备

3.2 数据处理

本研究采用组态王软件进行导航软件开发。由于位移传感器拉伸量反映的是油缸伸出长度,不能直观地反应套架和顶升横梁的高度,为了便于塔吊状态展示,对位移值进行计算转化。

ΔS=St+1-St

(2)

式中:St为t时刻测量的油缸伸出长度;ΔS为两次测量间隔油缸伸出长度的差值,当ΔS<0时,表明油缸压缩,当ΔS>0时,表明油缸伸长,当ΔS=0时,说明油缸静止。

当销轴处于连接状态时,油缸位移带动套架高度变化。当油缸伸长时,套架高度上升,油缸压缩时,套架高度下降。套架高度可由式(3)计算。

HA=HA0+∑ΔS′

(3)

式中:HA为套架高度;HA0为套架初始高度;ΔS′为销轴处开关传感器测值为1时的位移变化值。

当销轴处于非连接状态时,油缸位移带动顶升横梁高度变化。当油缸伸长时,顶升横梁高度下降,油缸压缩时,顶升横梁高度上升。顶升横梁高度可由式(4)计算。

HB=HB0-∑ΔS″

(4)

式中:HB为顶升横梁高度;HB0为顶升横梁初始高度;ΔS″为销轴处开关为0时的位移变化值。

最终,组态王软件中变量配置为Var=[HA,HB,B1,Br,C1,Cr,D1,D2,D3,D4,E1,E2,E3,E4,W],变量对应的设备地址为单片机中设置的设备地址,寄存器地址为变量数据的寄存器地址。数据通讯协议采用modbus协议ASCII码形式。

3.3 界面设计

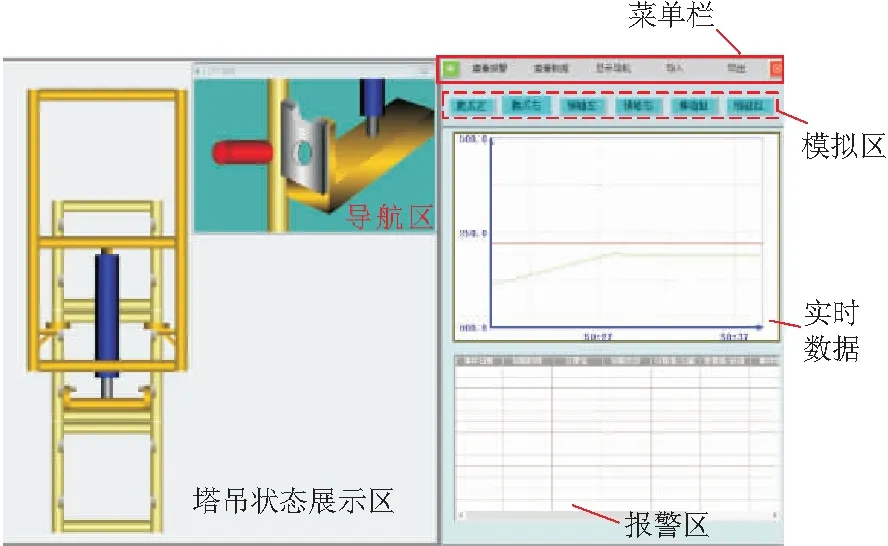

在组态王软件中进行了导航系统的人机界面设计,如图9所示。主界面包括塔吊状态展示区、导航区、菜单栏、模拟顶升区、实时数据显示区、报警区。

图9 顶升导航系统主界面

经过程序开发,软件可以根据传感器监控的数据实时展示塔吊顶升机构状态。同时,导航区以子画面的形式,绘制塔吊顶升机构细部放大图,包括爬爪、油缸操作泵、顶升横梁连接销轴、引进标准节、塔柱顶部连接、新标准节连接六个子画面。不同动作空间的作业人员仅接受其对应的导航动作。

模拟顶升区在非监控状态下可以通过动作模拟按钮进行顶升模拟操作,此时塔吊状态展示区展示模拟状态,可以利用此方式对塔吊组装作业人员进行操作培训。当开始实体塔吊监控时,模拟区不可用,塔吊状态展示区展示塔吊实时状态。

4 现场实验

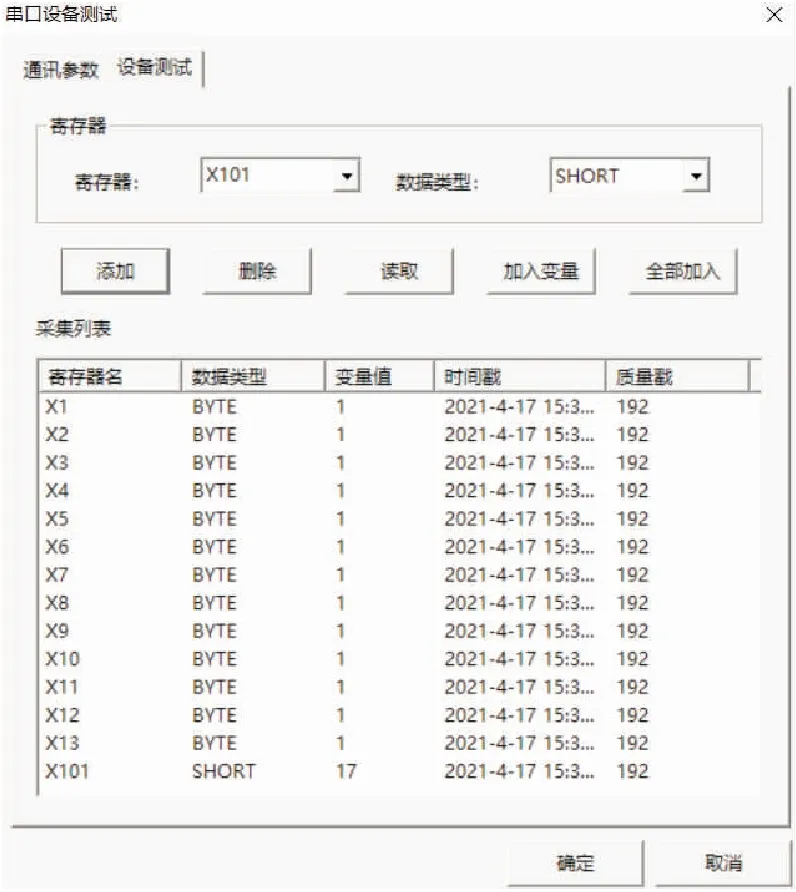

研究用TC6013型塔吊进行了塔吊顶升实验(图10),初始状态时只有5个标准节,套架与标准节处于连接状态,油缸未伸出。经过检查确认初始状态无误后,启动塔吊顶升导航系统,测试传感器数据通讯状态。经过测试全部变量数据均正常接收(图11),开始塔吊顶升实验。实验过程中,塔吊动态展示及时,并在每项动作完成时弹出下一动作提示。实验人员按照动作提示进行操作,顺利完成全部顶升动作,将塔吊标准节增加为6节,完成一个回合的塔吊顶升活动。

图10 现场实验

图11 数据通讯测试

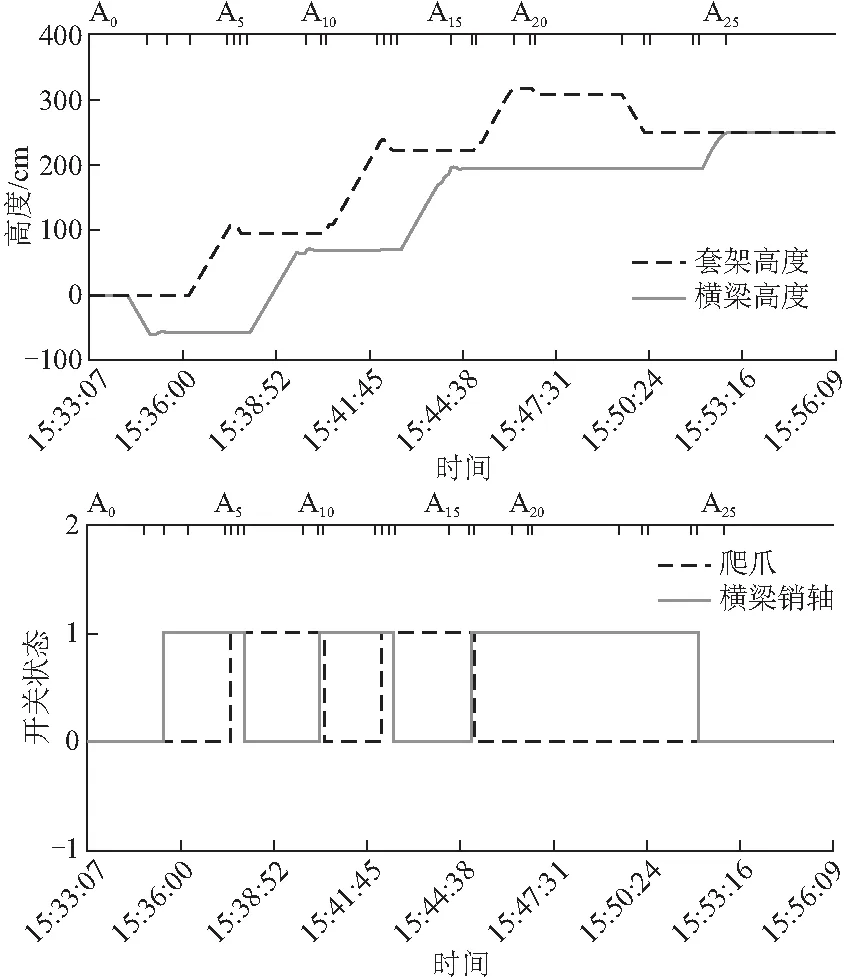

从组态王软件中导出实验全过程的部分变量数据如图12,包括套架高度HA、横梁高度HB、右侧爬爪状态Cr、左侧横梁销轴状态Bl四个变量。其中,套架高度和横梁高度数据由位移传感器测量并通过边缘智能设备计算得出。两侧爬爪状态数据相近,选用右侧开关数据反映爬爪状态。两侧横梁销轴状态数据相近,选用左侧开关数据反映横梁销轴状态。

图12 实验数据

套架高度和横梁高度为当前状态与初始状态的高度差值,单位为cm。爬爪和横梁销轴状态值为1时,表示其与顶升踏步处于连接状态,数值为0时,表示其未与顶升踏步连接。根据数据规律可以看出,塔吊顶升活动通过爬爪和顶升横梁交替受力支撑塔吊套架顶升,为安装新的标准节提供工作空间,最终实现塔吊高度上升。在塔吊顶升过程中,当套架与标准节断开连接时,塔吊顶升横梁和爬爪不能同时与踏步断开连接,否则塔吊缺少受力支点,会引发事故。因此塔吊顶升过程操作顺序的正确性对于塔吊顶升过程安全至关重要。

5 结 论

(1)本文提出了多空间过程状态转移分析方法。该方法可以分析物的状态与人员动作间的逻辑关系,并展示多空间的交互作用。同时,该方法分析各动作控制状态转移的参数,为基于物联网的流程监控提供基础。

(2)研究采用物联网技术对塔吊顶升过程中的塔吊状态进行监控,通过对多源异构监控数据进行边缘计算和数据集成,开发了塔吊顶升安全监控与导航系统。实验表明,该系统能够实时反映塔吊顶升机构状态,并指导作业人员进行下一步操作,提高塔吊顶升工作的效率和安全性。