身管内壁裂纹扩展特性及剩余寿命研究

2022-02-28古斌宁变芳刘朋科刘飞贺琦

古斌,宁变芳,刘朋科,刘飞,贺琦

(西北机电工程研究所,陕西 咸阳 712099)

火炮发射过程中身管内膛环境十分恶劣,经过一定射击发数后内膛往往出现不同程度裂纹,影响身管寿命及发射安全性。周敏华[1]对火炮身管裂纹扩展规律进行研究,建立三维积分有限元模型,并与自紧身管进行对比,找出了自紧技术在提高身管抗断裂能力方面所起的作用。曾志银等[2]对某机械自紧身管残余应力及射击载荷受力分析,理论估计了身管内表面存在初始裂纹时的身管疲劳寿命。李鹏辉[3]建立含裂纹身管的三维有限元模型,研究静载内压作用下自紧残余应力对不同尺寸裂纹的影响。武锋[4]以大口径火炮身管为研究对象,研究了静载作用下厚壁圆筒应力强度因子的变化规律和热应力对裂纹扩展的影响,估算了交变载荷作用下的内膛临界裂纹尺寸及身管剩余疲劳寿命。李家坤[5]结合Paris疲劳裂纹扩展理论,建立了身管疲劳寿命与身管内壁最大切向应力之间的数学模型。梁兴旺等[6]通过研究火炮身管内膛镀铬层和在模型上预制各种裂纹的弹丸挤进有限元模型,得到阳线裂纹比阴线裂纹对挤进过程身管应力影响大和纵向裂纹比横向裂纹对挤进过程身管应力影响大的结论。王月桐[7]研究了某高射机枪的镀铬身管存在初始裂纹缺陷时在耦合应力作用下基于二维模型的铬层裂纹扩展过程以及裂尖应力特征。杨雕等[8]针对某型迫击炮身管材料由炮钢更换为钛合金后的身管寿命问题,通过对炮钢与钛合金材料的疲劳性能试验与理论分析,评估两种材料下的身管疲劳寿命。

目前,对于身管裂纹及疲劳寿命的研究取得了较大进展,但含膛线身管裂纹扩展问题的研究仍然很少。笔者基于内弹道分析和弹炮耦合响应动力学分析获得的身管发射过程承受的膛内压力以及轴向载荷,结合材料断裂参数,建立线膛身管内膛裂纹有限元模型,研究载荷作用下内膛不同位置初始裂纹的扩展特性,计算身管疲劳裂纹扩展寿命。

1 裂纹扩展理论

1.1 裂纹的分类

按裂纹的受力特征分,裂纹可分为张开型(Ⅰ型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)裂纹,如图1所示[9]。在火炮身管内壁中,裂纹的主要形式为Ⅰ型、Ⅱ型以及Ⅰ型和Ⅱ型的混合型,其中,I型裂纹对身管强度影响最大。因此本研究主要考虑I型裂纹的影响。

1.2 应力强度因子计算

应力强度因子是用来表征裂纹尖端区域应力应变场强度的物理量,一般用来作为参量建立裂纹起裂破坏的条件[9]。YAU在J积分的基础上发展了M积分方法,提出了精确且高效的应力强度因子计算途径[10]。

定义上角标(1)和(2)分别表示线弹性体中相互独立的两组平衡状态,二者叠加所形成的新平衡状态用(0)表示。因J积分不符合线性叠加原理,式(1)中存在非零的交互项M(1,2)[10]:

J(0)=J(1)+J(2)+M(1,2).

(1)

在裂纹尖端小范围屈服即线弹性断裂情况下,J积分与能量释放率等价,与应力强度因子有以下确定关系[10]:

(2)

式中:E,υ分别为弹性模量和泊松比;KⅠ,KⅡ和KⅢ分别为Ⅰ,Ⅱ,Ⅲ型裂纹应力强度因子。

由于应力强度因子满足线性叠加原理,因此式(2)可整理为[10]

(3)

对比式(1)和式(3),可得M积分与应力强度因子的关系式为[10]

(4)

对式(4)进行解耦即可得到Ⅰ,Ⅱ,Ⅲ型裂纹应力强度因子。

1.3 裂纹扩展方法

裂纹扩展时,裂纹尖端被离散处理。如图2所示,基于最大周向应力理论,预测裂纹尖端各个离散点的扩展方向,结合给定的适当的裂纹扩展尺寸,经过光滑处理,获得扩展后的裂纹尖端。

局部裂纹扩展尺寸由裂纹尖端各点的应力强度因子和给定的裂纹最大扩展尺寸决定:

(5)

式中:aj为裂纹尖端j点的扩展尺寸;amax为裂纹尖端的最大扩展尺寸;KⅠ, j裂纹尖端j点的最大应力强度因子;KⅠ, max为裂纹尖端的最大应力强度因子;n为Paris公式的指数项。

1.4 裂纹扩展寿命计算

火炮身管的疲劳破坏过程通常与其他金属构件一样,分为裂纹萌生、裂纹稳定扩展和最终失稳瞬间断裂3个阶段。与大多数金属构件不同的是,火炮身管疲劳寿命主要取决于裂纹扩展寿命,其裂纹萌生寿命很短,可以忽略不计[11]。在身管疲劳裂纹扩展分析中,通过疲劳裂纹扩展速率计算裂纹扩展寿命。疲劳裂纹扩展速率是指在疲劳载荷作用下裂纹长度a随循环次数N的变化率,用da/dN表示。da/dN随应力强度因子幅值ΔK的变化,在双对数坐标大致可用S形曲线来描述[9],如图3所示。

图3中Ⅰ区为初始裂纹扩展区,该区存在一个垂直渐近线ΔK=ΔKth,ΔKth称为疲劳裂纹扩展应力强度因子门槛值。Ⅲ区为快速扩展区,也存在一个垂直渐近线Kmax=KC,KC为材料的断裂韧度。在Ⅲ区内,da/dN急剧上升而产生失稳瞬间断裂。曲线中段为Ⅱ区,属稳定扩展区,也是裂纹扩展的主要部分。在Ⅰ区内,da/dN与ΔK的n次方之间存在着正比关系,可表示为Paris公式:

(6)

式中,C,n为与材料有关的常数。

通过对式(6)积分可得裂纹扩展到一定尺寸a时对应的载荷循环即寿命N:

(7)

式中:ai为初始裂纹尺寸;F为系数;σ为名义应力。

身管疲劳裂纹扩展寿命计算流程如图4所示。

2 身管内壁裂纹有限元模型

2.1 材料参数

身管材料为普通炮钢,弹性模量为206 GPa,泊松比为0.3,屈服极限为1.18 GPa,切向模量为2.06 GPa,身管材料疲劳裂纹扩展速率模型为da/dN=2.5×10-8(ΔK)2.6,动态断裂韧性值KC取55.8 MPa·m1/2。

2.2 几何模型

针对某小口径无镀层身管,对身管典型特征段内壁裂纹进行建模分析。由于身管的循环对称性,建模采用循环对称模型,取身管八分之一模型以进行身管裂纹分析,忽略膛线缠度对局部结构的影响,如图5所示。

针对图5所示身管有限元模型,在身管内壁阴线和阳线上嵌入半径为0.2 mm的半圆形纵向裂纹和横向裂纹,如图6所示。

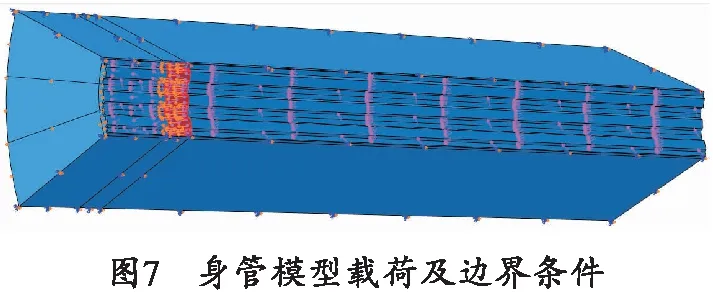

2.3 载荷及边界条件

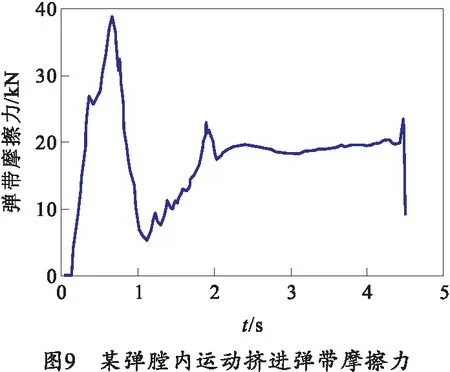

如图7所示,取模型左侧为炮口方向,将膛压均匀施加到身管内表面弹后空间位置,弹丸挤进摩擦力均匀施加在弹带作用位置,弹丸挤进摩擦力作用宽度由弹丸弹带宽度给定。基于内弹道计算、弹炮耦合响应动力学分析获得身管发射过程承受的膛内压力、弹带摩擦力,分别如图8和图9所示。

3 身管内壁裂纹扩展特性分析

针对某无镀层身管,采用有限元软件和断裂分析软件Franc3d,基于所建立的身管内壁裂纹有限元模型,研究身管直膛段内壁横向裂纹和纵向裂纹在膛压、弹带摩擦力、自紧残余应力等影响因素作用下裂纹的受力状态,计算裂纹尖端应力强度因子,分析各个影响因素对身管内壁裂纹的作用规律。

3.1 膛压对裂纹扩展的影响

将膛压载荷施加于图6所示身管内壁裂纹模型,通过有限元软件计算模型应力场和位移场,基于Franc3d软件获得的应力场和位移场进行裂纹应力强度因子计算,得到图10、11所示的膛压作用下身管内壁纵向裂纹和横向裂纹应力强度因子。

膛压作用下身管内壁阴线纵向裂纹应力强度因子为正值,阳线纵向裂纹应力强度因子为负值;阴线横向裂纹应力强度因子为正值,阳线横向裂纹应力强度因子为负值;且纵向阴线裂纹应力强度因子数值大于其他裂纹。应力强度因子为正表明裂纹面受拉伸作用趋于张开,应力强度因子为负表明裂纹面受压缩作用趋于闭合,应力强度因子数值越大作用越强,即膛压促进阴线裂纹扩展,抑制阳线裂纹扩展,且对纵向阴线裂纹促进作用最大。

在弹丸膛内运动过程中,火药气体会作用于身管内壁裂纹面,即裂纹面会受膛压载荷作用,在计算中假定膛压均匀作用于裂纹面,大小与膛压相等(称为裂纹面压力)。图12和图13给出了膛压作用于裂纹面时身管内壁裂纹尖端应力状态及应力强度因子,可以看出,膛压作用于裂纹面时裂纹应力强度因子均为正值,且数值与膛压作用下应力强度因子为同一个数量级;表明裂纹面压力将促进身管内壁裂纹扩展,且影响不可忽略。

3.2 弹带摩擦力对裂纹扩展的影响

根据弹带摩擦力的作用方向,在弹丸膛内运动过程中炮尾侧身管内壁横向裂纹裂纹面受弹带摩擦力作用拉应力,为Ⅰ型裂纹,纵向裂纹裂纹面作用切应力,为Ⅱ型裂纹,因此弹带摩擦力主要对横向裂纹扩展造成影响。图14给出了弹带摩擦力作用下身管内壁横向裂纹应力强度因子,可以看出,应力强度因子为正值;且阴线裂纹和阳线裂纹应力强度因子数值基本相同,与膛压作用下阴线横向裂纹应力强度因子相当,远小于阴线纵向裂纹应力强度因子;表明弹带摩擦力促进炮尾侧身管横向裂纹扩展,且作用与膛压对阴线横向裂纹作用相当,影响远小于膛压对阴线纵向裂纹作用。

3.3 自紧残余应力对裂纹扩展的影响

对身管液压自紧过程进行简化建模,在身管内壁施加液压自紧力后进行卸载,计算身管完成液压自紧后的残余应力,如图15所示。

图16给出了残余应力作用下身管内壁纵向裂纹的应力强度因子,图17给出了残余应力作用下身管内壁横向裂纹的应力强度因子。可以得出,残余应力作用下身管内壁裂纹应力强度因子均为负值,且数值与膛压作用下身管裂纹应力强度因子相当;表明残余应力抑制裂纹扩展,且作用与膛压相当。

对比各因素作用下身管内壁裂纹应力强度因子,可以得出,膛压促进阴线裂纹扩展,抑制阳线裂纹扩展;弹带摩擦力促进炮尾侧身管横向裂纹扩展;残余应力抑制裂纹扩展;影响身管疲劳裂纹扩展寿命的危险因素为身管内壁阴线纵向裂纹;裂纹面压力对身管内壁裂纹扩展的影响较大。

4 身管疲劳裂纹扩展剩余寿命计算

根据身管内壁裂纹扩展影响因素分析结果,身管内壁阴线纵向裂纹为身管疲劳寿命主要危险因素,因此以阴线纵向裂纹为分析对象进行身管疲劳裂纹扩展剩余寿命计算。笔者作以下假设:研究对象为不自紧身管;膛压均匀作用于裂纹面;忽略温度应力的影响;身管在经过一定发数射击后内壁初始裂纹为半径为0.2 mm的半圆形裂纹;身管受单发射击载荷作用,即身管内壁疲劳载荷应力比为0。

4.1 单裂纹模型寿命计算

对于图5所示身管模型,在其阴线上嵌入一半径为0.2 mm纵向裂纹,研究对象为不自紧身管(下同),内壁施加膛压及裂纹面压力,进行疲劳裂纹扩展寿命分析。对于该模型,裂纹仅受张开载荷,即沿着原有方向扩展。

通过裂纹扩展仿真,得出在疲劳裂纹扩展过程中,随着裂纹不断扩展,裂纹尖端应力强度因子KⅠ不断增大,如图18所示。图19为在某一路径上的裂纹长度随载荷循环次数变化曲线,可得当裂纹扩展1.1 mm即对应的载荷循环次数为4 333次时,裂纹尖端应力强度因子达到动态断裂韧性值,此即为身管疲劳裂纹扩展寿命。此时,裂纹长度约为2.7 mm,裂纹深度约为1.0 mm。

4.2 双裂纹模型寿命计算

对于双裂纹模型,裂纹之间的距离极大影响着其裂纹扩展寿命,两裂纹相距较远时,两条裂纹互不影响,疲劳裂纹扩展寿命与单裂纹模型类似,笔者研究同一平面的两条裂纹相距较近时的情况,对于图5所示身管模型,在其阴线上嵌入两个半径为0.2 mm的半圆形纵向裂纹,如图20所示。

4.2.1 双裂纹模型1

双裂纹模型1中两裂纹中心相距2.0 mm,与单裂纹模型相同,内壁施加膛压及裂纹面压力,对其进行疲劳裂纹扩展寿命分析。对于该模型,裂纹仅受张开载荷,即沿着原有方向扩展。

通过裂纹扩展仿真,得出疲劳裂纹扩展过程中,两条裂纹尖端应力强度因子KⅠ,显然,随着裂纹不断扩展,裂纹尖端应力强度因子不断增大,且相互靠近的两个尖端应力强度影子明显大于另外两端,两裂纹呈现加速融合贯通的趋势,如图21所示。图22为在某裂纹一路径上的裂纹长度随载荷循环次数变化曲线,可得当裂纹扩展0.6 mm即对应的载荷循环次数为3 898次时,裂纹尖端应力强度因子达到动态断裂韧性值,此即为身管疲劳裂纹扩展寿命。此时,两裂纹尚未贯通,单个裂纹长度约为1.6 mm,裂纹深度约为0.6 mm。此时裂纹的临界尺寸远小于单裂纹模型。

4.2.2 双裂纹模型2

双裂纹模型2中两裂纹中心相距1.0 mm,其余计算条件同双裂纹模型1。

通过裂纹扩展仿真,得出疲劳裂纹扩展过程中,裂纹贯通前两条裂纹裂纹尖端应力强度因子KⅠ如图23,趋势与双裂纹模型1相同。图24给出了裂纹贯通后裂纹尖端应力强度因子KⅠ,显然,裂纹贯通后裂尖应力强度影子显著增大,远大于断裂韧性,将发生失稳断裂。图25为在某裂纹一路径上的裂纹长度随载荷循环次数变化曲线,可得当裂纹扩展0.28 mm即对应的载荷循环次数为2 288次时,裂纹尖端应力强度因子达到动态断裂韧性值,此即为身管疲劳裂纹扩展寿命。此时,两裂纹贯通,裂纹长度约为2.0 mm,裂纹深度约为0.4 mm。

基于身管内壁疲劳裂纹扩展模型,分别计算了身管内壁存在一定尺寸的单个阴线纵向裂纹和两个阴线纵向裂纹的疲劳寿命。分析可得,两条相邻较近的裂纹会促进裂纹相对扩展,降低身管疲劳裂纹扩展寿命;相邻裂纹的贯通会大大降低身管疲劳裂纹扩展寿命。

5 结论

采用有限元软件建立了包含膛线及不同位置初始裂纹的身管有限元模型,基于线弹性断裂力学理论研究了膛压、弹带摩擦力、自紧残余应力等载荷作用下身管内壁不同位置初始裂纹的扩展特性,基于疲劳裂纹扩展理论以临界断裂韧度为失效判据获得了无镀层身管在包含不同数量初始裂纹时的剩余寿命。得到以下结论:

1)膛压促进阴线裂纹扩展,抑制阳线裂纹扩展;弹带摩擦力促进炮尾侧身管横向裂纹扩展;残余应力抑制裂纹扩展;影响身管疲劳裂纹扩展寿命的危险因素为身管内壁阴线纵向裂纹;裂纹面压力对身管内壁裂纹扩展的影响较大。

2)获得了无镀层身管在包含初始单裂纹及双裂纹时的剩余寿命;两条相邻较近的裂纹会促进裂纹相对扩展,降低身管疲劳裂纹扩展寿命;裂纹的贯通会显著降低身管疲劳裂纹扩展寿命。