某转管自动机炮尾体寿命提升技术研究

2022-02-28刘建斌刘丹朱朋立张绍亮何亚蒂刘彦

刘建斌,刘丹,朱朋立,张绍亮,何亚蒂,刘彦

(西北机电工程研究所,陕西 咸阳 712099)

炮尾体是转管自动机的重要组成部分,在火炮发射过程中,与闩体共同参与自动机进弹、闭锁、击发、开锁、抽壳、抛壳等大量工作。由于炮尾体为闩体提供支撑,承受着射击时的高温、高压作用,因而易在闭锁支撑面根部产生应力集中,引发疲劳裂纹,降低炮尾体的疲劳寿命。

超声作用已被广泛证明可以有效提高材料表面的硬度、降低粗糙度,同时还可产生有利的压应力,在大幅提高材料疲劳寿命的同时还能大幅减小由于材料和加工原因造成的寿命散布[1-2]。最早的超声冲击处理技术,被用于增强焊接接头疲劳强度,然后研发出可增加金属材料抗疲劳与摩擦磨损及腐蚀的其他相关技术,主要有超声喷丸强化、超声滚压等[3-4]。王东坡等通过超声冲击处理技术处理了钛合金、低碳钢和高碳钢等金属的焊接接头,研究结果表明该技术能大幅度改善材料的疲劳性能[5]。冯淦等科研人员研究发现超声喷丸强化技术在20钢表面上可以形成一定厚度的纳米层[6]。刘宇等研究表明超声滚压技术可提高材料表层的硬度和弹性模量[7]。特别是,超声作用还没有应用在火炮零部件上,笔者目的是设计新的炮尾体加工工艺,通过改造数控铣床,研制专用工装和专用刀具,将传统车削改为铣削加工,降低表面粗糙度,再应用超声波表面强化工艺,进一步改善表面质量,研究声铣复合作用对炮尾体表面性能的影响。

1 研究背景

如图1所示,炮尾体与闩体配合的闭锁齿耦合面是内螺旋面,通过对炮尾体受力和破坏过程分析发现应力集中发生在炮尾体闭锁齿的齿根部圆角处。目前炮尾体闭锁齿采用的是传统的车镗加工方法,由于闭锁面为多头、非均布、断续的内螺旋面,每次进刀车床主轴为非连续转动,旋转约180°后停止再回到初始位置进行下一次进刀切削。由主轴提供轴向运动,数控转台带动零件实现旋转动作,共同完成螺旋面的加工。这种加工方法切削速度低,加工难度大,很难保证设计要求的尺寸精度和表面粗糙度,导致零件强度和疲劳寿命低,在产品研制时,常出现炮尾体损坏的现象,使得维修成本升高,武器系统的使用安全性降低。因此为了进一步提高炮尾体表面性能,提高自动炮的可靠性,延长炮尾体使用寿命是亟待解决的问题。

2 实验过程

2.1 声铣复合表面处理工艺

该实验采用的材料是30CrNi2MoVA炮钢材料,化学成分如表1所示。

表1 30CrNi2MoVA钢的化学成分 %

实验试件是对炮尾体进行简化,将炮尾体上的6处炮膛简化为1处,其闭锁齿的尺寸结构与炮尾体闭锁齿形相同,如图2所示,红色标记面是闭锁齿需要进行声铣复合强化处理的内螺旋面。

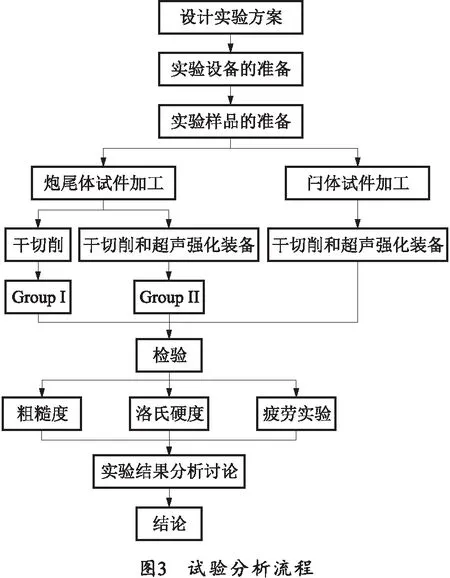

样件在GX1000plus哈挺三轴立式加工中心上分别用车削和铣削工艺方法完成试件的试切加工,并对材料进行了与炮尾体零件相同的强度处理,热处理后材料的硬度为45~50 HRC,使试件试切工况与炮尾体闭锁齿的加工工况相同。接下来把样件分为两组,实验思路如图3所示。

实验分别用干切削加工工艺方法加工5件炮尾体疲劳试件作为对比试样,用声铣复合表面改性处理加工工艺方法加工4件闩体疲劳试件和5件炮尾体疲劳试件作为实验试样。

Group II样件和闩体样件是固定在自行改进设计的德玛吉五轴加工中心上进行炮尾体闭锁齿的内螺旋面表面加工,表面改性装置安装在改造后的主轴上,超声装置前的钢球作为主要实验工具。实验平台及其示意图如图4、5所示。钢球直接接触工件表面,由压力记录仪记录超声设备的进给位移,再转换成超声静压力。该实验过程中振头位移为30 μm,对应超声静压力436 N,机床主轴转速为12 000 r/min,切削速度为2.5 m/s。

2.2 测试和表征

表面粗糙度测量是使用便携式表面粗糙度测试仪(Taylor SURTRONIC 25)测试,在每个试样表面被处理区域的5处进行测量,然后求和取其平均值为最终测量结果。表面硬度测量使用洛氏硬度计(HR-150A)测试,每个样品测量5次硬度值后取其平均。材料表面的微观结构是利用三维光学体视显微镜(HiROX KH-7700数字显微镜)观察。疲劳实验是使用微机控制电液伺服疲劳实验机(PWS-100)实验,共完成10组实验,在最大载荷为360 kN、振幅为162 kN、应力比为0.1、频率为5 Hz正弦波交变应力下,通过两组炮尾体样品分别与闩体一起实验,得到疲劳实验循环次数数据。试样加载形式及尺寸标注如图6所示,其中疲劳试样直径为40 mm,疲劳机液压上、下夹具的夹持长度均为150 mm。疲劳试样加载照片如图7所示,疲劳试件宏观照片如图8所示。

3 实验结果分析

3.1 表面粗糙度和表面形貌

干切削与声铣复合强化处理后样品的表面粗糙度,如表2所示。

表2 干切削和声铣复合强化处理后表面粗糙度

由表2可以看出,与传统干切削加工方法相比,声铣复合工艺将样品的表面粗糙度从1.60 μm减少到0.32 μm,显著降低了样品的表面粗糙度,这主要与超声振头频率和超声振头的粗糙度等因素有关。炮尾体闭锁齿表面的加工目标是Ra≤0.4 μm,声铣复合工艺符合加工要求。

干切削和声铣复合表面强化处理表面后的形貌对比如图9所示。宏观对比表明声铣复合强化作用后的闩体样件相比干切削样件表现出更好的表面状态;干切削微观表面原始结构如图9(b),显示存在表面大量缺陷和低粗糙度,显然,干切削后样品表面不光滑,有可见平行线分布,如图9(d)所示。相比之下,图9(c)和(e)显示了良好的表面质量且没有明显的表面缺陷。有研究表明,超声纳米晶表面改性(UNSM)可以改善表面粗糙度、显微硬度和压缩残余应力[8-10]。本实验结果进一步表明声铣复合强化处理后的材料表面好于干切削处理的表面。

3.2 表面硬度

干切削和声铣复合强化处理后样件的洛氏硬度如表3所示,可见声铣复合强化处理后样件表面洛氏硬度从47.0 HRC增加到58.3 HRC。由于样件热处理后的基体硬度较硬,在声铣复合处理后,表面硬度增加了24%,表层形成了硬化层,积攒了大量的表面压应力,而表层硬化可以提高材料的疲劳强度,但表面硬度增加不太明显的原因可能是达到了材料的屈服极限。

表3 干切削和声铣复合强化处理后的表面硬度

3.3 疲劳寿命

试件疲劳实验结果,如图10所示,断裂发生在炮尾体闭锁齿根部,与射击实验故障情况一致。

在疲劳实验的基础上,对不同工艺下的炮尾体试件在应力比R=0.1下进行5组疲劳加载实验,所得的疲劳寿命结果如表4所示。

表4 不同工艺下的炮尾体试件疲劳实验结果

声铣复合加工试件的疲劳寿命循环次数在9 000~11 000之间,平均循环次数为9 624;传统车镗工艺试件的疲劳寿命的循环次数在800~1 000左右,平均循环次数为874。实验结果表明,采用声铣复合新工艺方法可将炮尾体闭锁齿的疲劳寿命提高到原来的11倍以上。

声铣复合表面改性方法利用金属在常温状态下的冷塑性特点,通过高频振动的硬质滚轮作用于金属表面,使工件表层产生局部残余压应力,形成冷作硬化,从而达到改善工件表面质量的目的。这种表面质量改善是综合的,既有表面显微硬度的提高,又有表面粗糙度的降低,还能弥合一些微观裂纹,同时在零件表面产生有利于强度寿命的压应力,可大幅度延长零件的疲劳寿命。

4 结束语

针对射击过程中炮尾体在高温及连续瞬态冲击等恶劣工况下易产生疲劳裂纹和断裂故障,且传统切削方法下炮尾体表面强度和疲劳寿命不足的问题,笔者提出了一种新的基于声铣复合表面改性方法的炮尾体疲劳寿命提升技术,并在表面粗糙度及表面形貌、表面硬度、疲劳寿命等方面与传统工艺方法进行了实验对比。结果表明,与传统工艺方法相比,在笔者提出的基于声铣复合表面改性方法的炮尾体疲劳寿命提升技术下,炮尾体样品的表面粗糙度为0.32 μm,表面硬度相比基体硬度提高了24%左右,炮尾体闭锁齿的疲劳寿命提高为原来的11倍以上。在实弹射击实验中,传统方法加工的炮尾体在射击不足500发时即出现裂纹故障,而应用此技术加工的炮尾体随样机完成了3 000余发实弹射击且未出现损坏。说明笔者提出的炮尾体疲劳寿命提升技术能显著提高炮尾体的表面性能及疲劳寿命,对自动炮产品质量、使用可靠性和产品寿命起到了积极作用。