胆固醇类油溶性类离子液体润滑添加剂的制备及摩擦学性能研究

2022-02-28黄国威樊舒凯巴召文蔡美荣

黄国威,李 婷,樊舒凯,巴召文,张 明,蔡美荣*

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;2.中科院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;3.山东理工大学 机械工程学院,山东 淄博 255000)

类离子液体是指完全由阴阳离子组成的离子型化合物,其熔点一般低于150 ℃,类离子液体广义上被纳入离子液体的范畴,二者并无明显的区分界限[1-2].类离子液体具有与离子液体相似的理化性质,如不燃性、低挥发性、较低的凝固点、良好的热稳定性与化学稳定性以及较强的分子结构可设计性等优异的综合性能[3-5].2001年刘维民研究员首次将1-甲基-3-己基咪唑四氟硼酸盐(L106)与1-乙基-3-己基咪唑四氟硼酸盐(L206)两种离子液体作为高性能润滑剂,研究结果表明离子液体对多种摩擦副均表现出优异的摩擦学性能[6].此后,研究者们在离子液体作为高性能润滑剂、润滑添加剂和润滑薄膜等方面开展了大量细致的研究工作[7-11].离子液体的合成过程复杂及原料价格高昂等缺点极大地限制了离子液体作为纯润滑剂的使用,但离子液体自身优异的摩擦学性能和较强的边界成膜能力使其成为基础油的高效添加剂[12-14].类离子液体作为润滑添加剂的研究仍鲜有报道,同时该方向的研究将进一步拓展类离子液体的研究深度和应用范围.

然而,类离子液体自身较大的极性使其在低极性基础油中的溶解性较差,因此,其作为润滑添加剂时须先降低其分子极性,而离子液体通过分子结构设计以降低分子极性,增加其在基础油中的溶解性等方面的研究工作为类离子液体的分子结构设计提供了强有力的试验基础和理论指导.研究发现增加离子液体分子中的烷基链长度和数量以及增强分子结构整体对称性可显著降低离子液体的分子极性,提高其在基础油中的溶解性[15-17].Gusain等[18]研究人员合成了系列环境友好型的脂肪酸衍生离子液体并将其作为矿物油150SN的添加剂,该类离子液体在基础油中具有良好的溶解性,当其质量分数为1%时混合油样表现出优异的减摩抗磨性能.Bapat等[19]制备的亲脂聚甲基丙烯酸酯类离子液体在聚α烯烃PAO-4中具有良好的溶解性,并显著改善了基础油对钢/钢摩擦副的摩擦学性能.Jiang等[20]合成了多功能质子型离子液体并将其作为PAO-4的添加剂,试验结果表明该类离子液体比传统抗磨添加剂二烷基二硫代磷酸锌(ZDDP)具有更加优异的减摩抗磨性能.Yu等[21]合成了两种同时含磷和氮等活性元素的离子液体并将其分别作为聚α烯烃PAO-10的添加剂,研究结果表明该类离子液体比ZDDP和磷酸三甲苯酯(T306)等添加剂表现出更加优异的减摩抗磨性能和抗腐蚀性能.Qu等[12,22]制备了系列季磷盐油溶性离子液体并将其分别作为PAO-4的添加剂,试验结果表明在摩擦过程中该类离子液体可在金属表面形成约0.2 μm的边界摩擦化学反应膜,显著改善了基础油的摩擦学性能.

胆固醇作为甾体类化合物的一种,广泛存在于生物体中,是所有动物生命活动的重要组成部分.胆固醇具有四环相连的分子结构,包括3个六元环和1个五元环,其特殊的片层结构使其溶解在基础油时可在摩擦副边界形成强而稳定的吸附膜[23].同时,胆固醇具有较强的分子结构可设计性,因此,可通过设计制备胆固醇的衍生物以增加其在基础油中的溶解性及提高其作为添加剂的减摩抗磨性能.Gao等[24]合成了系列含不同烷基链长的胆固醇酯衍生物,并将其作为PAO-4的添加剂,该类离子液体在基础油中具有良好的溶解性,同时混合油样对钢/钢摩擦副表现出良好的减摩抗磨性能.Li等[25]合成制备了一种胆固醇类离子液体并将其作为多烷基化环戊烷(MAC)的润滑添加剂,该类离子液体表现出良好的油溶性,对钢/聚酰胺(PA)、聚酰亚胺(PI)等多种摩擦副均具有良好的减摩抗磨性能.

本文作者采用三丁基膦对胆固醇的分子结构进行设计以增加其分子结构中的烷基链长度和分子体积,进一步降低其分子极性,制备低极性的胆固醇类季磷盐氯化物.将其分别与磷酸二丁酯钠和多库酯钠进行离子交换合成制备两种胆固醇类离子液体:胆固醇类磷酸酯类离子液体和胆固醇类多库酯类离子液体,并将两种离子液体分别作为PAO-10的润滑添加剂.采用微动摩擦磨损试验机SRV-IV考察不同混合体系的摩擦学性能,同时通过系列表面分析技术对磨斑表面形貌以及磨斑表面的元素组成与分布进行考察,探究两种类离子液体在摩擦过程中可能发生的摩擦化学反应,最终确定两种油溶性类离子液体作为润滑添加剂的作用机制.

1 试验部分

1.1 试验材料

磷酸二丁酯和三丁基膦购于TCI,质量分数分别为97%和95%;胆固醇甲酰氯购于Macklin公司,质量分数为97%;多库酯钠购于萨恩化学技术(上海)有限公司,质量分数为98%;金属钠、氯乙醇、吡啶、二氯甲烷和三氯甲烷购于国药集团化学试剂有限公司,均为分析纯.

1.2 胆固醇类油溶性类离子液体的制备

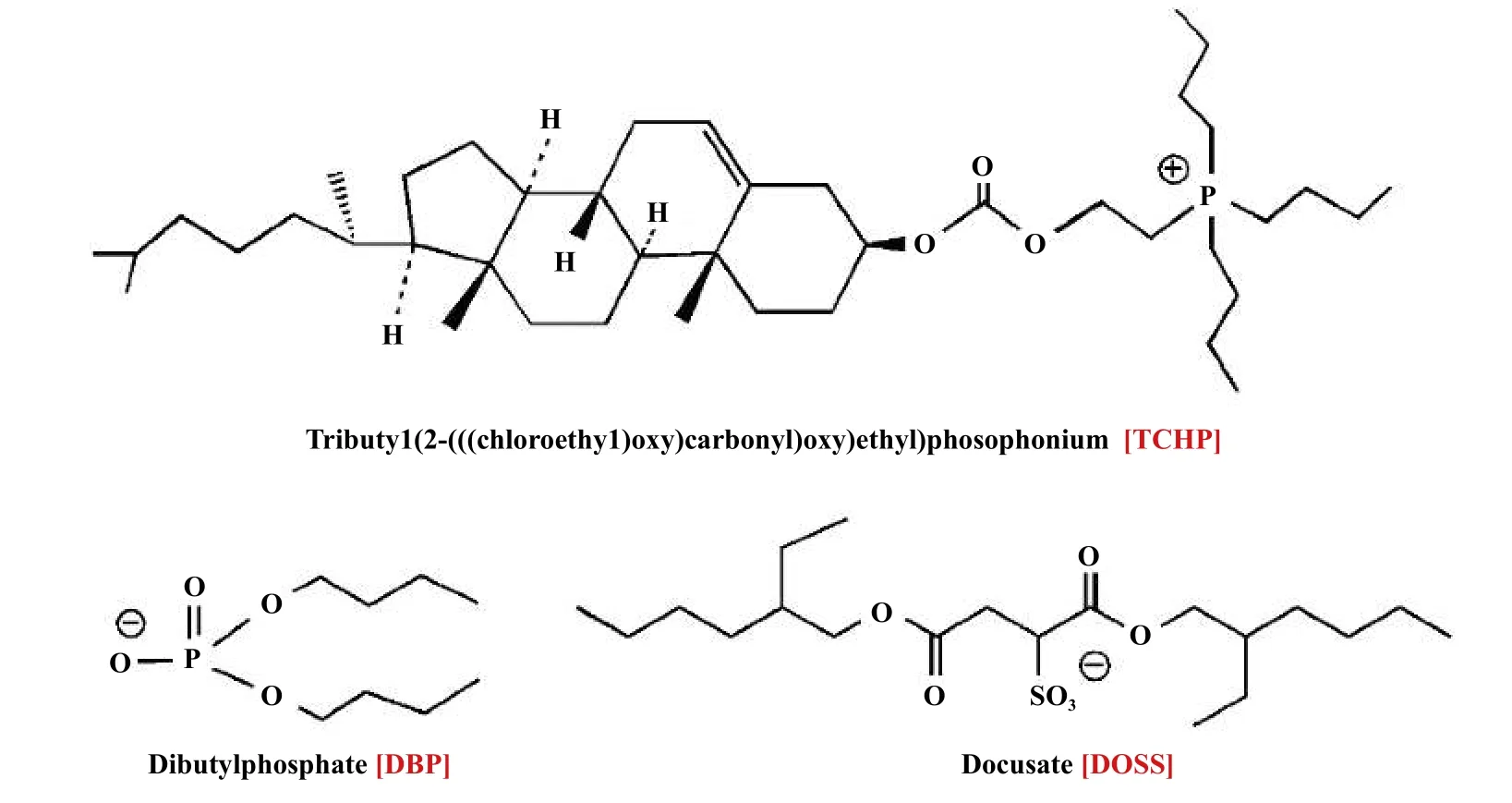

以三氯甲烷为溶剂,将磷酸二丁酯与过量的钠屑搅拌反应至无气泡产生,过滤除去未反应的钠屑,旋蒸除去大部分溶剂,经真空干燥除去少量剩余溶剂得到白色固体磷酸二丁酯钠盐[26].胆固醇类油溶性类离子液体按照文献[27]进行合成制备.具体实施步骤如下:以二氯甲烷为溶剂,将44.9 g (0.1 mol)胆固醇甲酰氯、9.7 g (0.12 mol)氯乙醇与9.5 g (0.12 mol)吡啶置于500 mL圆底烧瓶中,在50 ℃条件下搅拌回流4 h;反应完全后,经过滤、水洗以及旋蒸除去未反应的原料和反应副产物,得到中间产物胆固醇甲酸氯乙酯;以二氯甲烷为溶剂,将胆固醇甲酸氯乙酯与三丁基膦按摩尔比1:1.05混合,在50 ℃条件下搅拌回流12 h;反应完全后,旋蒸除去溶剂,以正己烷为溶剂将得到的粗产物溶解,经多次重结晶对产物进行纯化,真空干燥得到胆固醇类季磷氯盐;将得到的上述产物分别与磷酸二丁酯钠盐和多库酯钠盐按摩尔比1:1.05混合,以三氯甲烷为溶剂,在60 ℃条件下反应48 h,经过滤、水洗、旋蒸和真空干燥得到白色固体粉末,分别为胆固醇类磷酸二丁酯盐([TCHP][DBP])与胆固醇类多库酯盐([TCHP][DOSS]),相应的分子结构如图1所示.采用NMR,INOVA-400 M型核磁共振仪表征[TCHP][DBP]与[TCHP][DOSS]的化学结构,二者的1H核磁共振谱图如图2所示.

采用傅氏转换红外线光谱分析仪(FT-IR)进一步表征[TCHP][DBP]与[TCHP][DOSS]的化学结构,结果如图3所示.2 939和1 387 cm−1分别对应C-H伸缩振动峰和对称弯曲振动峰,1 746 cm−1为C=O伸缩振动峰,1 247 cm−1为C-O的伸缩振动峰.而[TCHP][DOSS]分子结构中含有较多的酯基和烷基,因此,二者在相同的出峰位置,[TCHP][DOSS]的振动吸收峰更强.1 470 cm−1为C–P的伸缩振动峰,1 294 cm−1为C-S和P-O的伸缩振动峰,900~1 300 cm−1范围内为S=O和P=O双键的伸缩振动峰,二者的出峰位置接近,故1 098和1 023 cm−1分别为S=O和P=O的伸缩振动峰.

Fig.1 The molecular structures of cholesterol-based oil soluble pseudo ionic liquids图1 胆固醇类油溶性类离子液体的分子结构示意图

Fig.2 The 1H NMR spectra of cholesterol-based oil soluble pseudo ionic liquids图2 胆固醇类油溶性类离子液体的1H核磁共振谱图

Fig.3 The infrared spectra of cholesterol-based oil soluble pseudo ionic liquids图3 胆固醇类油溶性类离子液体的红外谱图

1.3 胆固醇类油溶性类离子液体热稳定性测试

采用STA 449 C型同步热分析仪(TGA-DSC)测试两种胆固醇类油溶性类离子液体的热稳定性和相转变温度,分析条件为氮气氛围、升温速率10 ℃/min、温度为室温至600 ℃,结果如图4所示.由测试结果可知,[TCHP][DBP]和[TCHP][DOSS]的热分解起始温度分别为305.1和306.4 ℃,当质量剩余50%时两种类离子液体对应的温度分别为322.6和325.0 ℃,如图4中绿色曲线所示,试验结果表明两种类离子液体均具有良好的热稳定性.从DSC曲线可以看出[TCHP][DBP]和[TCHP][DOSS]分别在121.7和113.9 ℃出现明显的吸热峰,因此,两种类离子液体的相转变温度分别为121.7和113.9 ℃,如图4中蓝色曲线所示.

Fig.4 The TGA-DSC curves of the two pseudo ionic liquids图4 两种类离子液体的TGA-DSC曲线

1.4 溶解性和分散稳定性测试

为研究两种类离子液体在基础油PAO-10中的溶解性,将两种类离子液体按不同质量分数0.5%、1.0%和1.5%分别添加至基础油中,加热搅拌至其完全溶解,获得均一透明的混合油样.将得到的混合油样在室温下静置30 d,考察两种类离子液体在基础油中的溶剂性和分散稳定性.图5(a)为空白油样PAO-10,图5(b~d)依次对应添加质量分数为0.5%、1.0%和1.5%[TCHP][DBP]的混合油样,图5(e~g)依次对应添加质量分数为0.5%、1.0%和1.5% [TCHP][DOSS]的混合油样.混合油样经30 d静置处理后并未出现浑浊和沉淀现象,仍为均一透明液体,表明制备的胆固醇类油溶性类离子液体在PAO-10中具有良好的溶解性和分散稳定性,结果如图5所示.

1.5 混合油样的物理参数测定

采用Anton Paar SVM 3000型黏度计测试两种类离子液体在不同质量分数下混合油样的物理参数,如表1所示.测试结果表明两种类离子液体对基础油的密度及在25 和40 ℃温度条件下的运动黏度等物理参数影响较小.但在100 ℃时,与基础油相比,混合油样的运动黏度显著提高,导致混合油样的黏度指数远高于前者,表明混合油样的黏度受温度的影响较小.

Fig.5 Solubility and dispersity of cholesterol-based oil soluble pseudo ionic liquids in PAO-10图5 胆固醇类油溶性类离子液体在PAO-10中的溶解性和分散稳定性

表1 含不同质量分数类离子液体的混合油样的物理参数Table 1 Physical parameters of mixed oil samples with different mass concentrations of pseudo ionic liquids

1.6 摩擦学性能测试

采用SRV-IV型球-盘接触式微振动摩擦磨损试验机考察混合油样的摩擦学性能.上试钢球为GCr15的AISI 52100轴承钢,直径和硬度分别为10 mm和 66~68 HRC,下试盘为φ24 mm×7.9 mm的2024铝合金.具体试验步骤如下:试验前分别用丙酮和乙醇对钢球与下试盘进行超声清洗以清除表面的防锈油,然后将清洗晾干后的钢球与下试盘装入测试仪器,将约0.2 ml的混合油样滴加至球-盘接触区域,按设定程序开始试验;一次试验结束后,用酒精棉球将钢球与下试块表面的混合油样移除并擦拭干净,选取钢球与下试块新的位置并滴加另一混合油样开始下次试验;试验结束后,用丙酮与乙醇分别对测试后的钢球与下试块进行超声清洗以除去残留在表面的测试油样.每组试验均重复3次以保证试验数据的可靠性.采用MicroXAM 3D非接触式表面三维轮廓仪测量下试块的磨损体积,采用JSM-5600LV型扫描电子显微镜(SEM)观察磨斑的表面形貌以确定其磨损类型,采用X射线能谱仪(EDS)与PHI-5702型X射线光电子能谱仪(XPS)测试磨斑表面的元素分布与组成,探究胆固醇类油溶性类离子液体与铝基底表面在摩擦过程中可能发生的摩擦化学反应,进一步阐明两种类离子液体作为润滑添加剂的作用机制.

2 结果与讨论

2.1 摩擦学性能测试

采用SRV-IV微振动摩擦磨损试验机考察两种类离子液体[TCHP][DBP]与[TCHP][DOSS]在不同添加质量分数(0.5%、1.0%和1.5%)下对钢/铝摩擦副的摩擦学性能,测试条件为室温、载荷为100 N、频率为25 Hz,结果如图6所示.试验结果表明,以空白基础油PAO-10为润滑剂时,跑合期后其摩擦系数随着时间的增加而逐渐增大,试验结束时其摩擦系数和磨损体积分别约为0.20和23.52×106μm3.当[TCHP][DBP]的添加质量分数为0.5%、1.0%和1.5%时,混合油样表现出良好的摩擦学性能,其摩擦系数以及磨损体积分别为0.142、0.120和0.117以及9.65×106、10.39×106和11.83×106μm3,如图6(a)和(c)所示.当[TCHP][DOSS]为润滑添加剂时,质量分数分别为0.5%、1.0%和1.5%时对应的摩擦系数以及磨损体积分别为0.125、0.124和0.122以及8.63×106、11.42×106和13.14×106μm3,如 图6(b)和(d)所示.试验结果表明,当二者的添加质量分数为0.5%时,与添加[TCHP][DOSS]的混合油样相比,添加[TCHP][DBP]的混合油样相应的摩擦系数较低,但其磨损量要稍高于前者;随着润滑添加剂添加量的增加,二者的摩擦系数相差较小,但后者的磨损体积略高于前者,该原因将在后文详细阐述.

Fig.6 Evolution of friction coefficients and corresponding wear volumes for steel/ aluminum contacts lubricated by PAO-10 with different mass concentrations of pseudo ionic liquids图6 不同质量浓度的类离子液体作为PAO-10添加剂时润滑钢/铝摩擦副的摩擦系数随时间的变化曲线以及相应的磨损体积

2.2 润滑机理探究

采用光学电镜和扫描电子显微镜分析磨斑的表面形貌,明确不同润滑剂条件下摩擦副间的磨损类型.图7分别给出了以空白PAO-10和添加不同质量分数的[TCHP][DBP]与[TCHP][DOSS]的混合油样为润滑剂时下试铝块磨斑放大50倍[图7(a~g)]和500倍[图7(a’~g’)]的表面形貌图像.以空白PAO-10为润滑剂时,磨斑表面出现大量的剥离坑,但未见明显的腐蚀痕迹,此时摩擦副间主要以黏着磨损为主,如图7(a)和(a’)所示[28].当以添加两种离子液体的混合油样为润滑剂时磨斑直径显著降低,磨斑表面出现明显的犁沟和腐蚀斑,此时摩擦副间主要以磨粒磨损和腐蚀磨损为主[29].高倍电镜结果表明随着离子液体浓度的增大磨斑表面的腐蚀斑数量显著增加,腐蚀磨损逐渐占据主导地位.同时在相同质量分数下以[TCHP][DOSS]为添加剂时相应磨斑表面腐蚀程度略高于[TCHP][DBP],该结果很好地解释了图4的摩擦磨损结果:分别以[TCHP][DBP]和[TCHP] [DOSS]为添加剂时,后者的摩擦系数虽略低于前者,但在相同质量分数下后者的腐蚀磨损要高于前者,导致其磨损体积反而高于前者.

Fig.7 Morphologies of wear scar surfaces of aluminum blocks lubricated the mixed oil samples with different mass concentrations of the two pseudo ionic liquids图7 添加不同质量分数的两种类离子液体的混合油样分别对应铝块磨斑的表面形貌

为进一步考察两种类离子液体的腐蚀性能,试验选取两种类离子液体添加质量分数均为1.5%的混合油样,分别考察其对铜块的腐蚀,试验条件为温度200 ℃、保温时间12 h.试验前用金相砂纸对铜块进行抛光处理,接着将抛光后的铜块置于石油醚中超声处理以除去铜块表面的磨屑.将处理好的铜块分别放入两个称量瓶中,将约5 g的两种混合油样分别添加至称量瓶,并将处理好后的称量瓶放入200 ℃的鼓风干燥箱中保温12 h.将处理后的铜块从混合油样中取出,用石油醚超声清洗铜块以除去其表面的混合油样,最终得到经两种混合油样处理后的铜块,如图8(b)和(c)所示.试验结果表明经两种混合油样处理后的铜块表面仍存在明显的抛光纹路,说明两种类离子液体对铜块的腐蚀较弱.经1.5% [TCHP][DBP]混合油样处理后的铜块表面颜色较浅,只是边缘颜色较深,如图8(b)所示;而经1.5% [TCHP][DOSS]混合油样处理后的铜块表面整体颜色较深,具有明显的腐蚀痕迹,如图8(c)所示.试验结果表明:与[TCHP][DBP]相比,[TCHP][DOSS]具有更强的腐蚀性能,该试验结果与磨斑表面形貌的SEM照片结果一致.

Fig.8 Photographs of copper pieces (a) before corrosion and after corrosion treated by (b) 1.5% [TCHP][DBP] and(c) 1.5% [TCHP][DOSS]图8 铜块照片:(a)腐蚀前;(b)与(c)分别对应经过1.5% [TCHP][DBP]和1.5% [TCHP][DOSS]混合油样处理后

Fig.9 XPS spectra of (a) C1s,(b) Al2p,(c) P2p and (d) S2p of worn scars lubricated by the mixed oil samples with different mass concentrations of pseudo ionic liquids图9 添加不同质量分数类离子液体的混合油样对应磨斑表面的(a) C1s,(b) Al2p,(c) P2p与(d) S2p的XPS谱图

为近一步探究两种类离子液体在摩擦过程中可能发生的摩擦化学反应,采用XPS对磨斑表面的元素组成进行分析,试验结果如图9所示.C1s的结合能出现在284.8 eV,表明在摩擦过程中混合体系中的有机分子发生分解反应生成相应的含碳有机化合物,如图9(a)所示[21].图9(b)中Al2p的结合能出现在71.4与74.1 eV附近,对应的化合物为Al2O3以及含铝酸盐[30].图9(c)结果显示磨斑表面P2p的结合能为133.2 eV,对应含磷有机化合物与硬质磷酸盐化合物,表明在摩擦过程中离子液体自身以及离子液体中的磷元素与铝基底发生了相应的摩擦化学反应[31]]TCHP][DOSS]混合体系对应磨斑表面S2p的结合能约为168 eV,对应含硫有机物与硫酸盐化合物,但硫元素的谱峰较弱,可能与混合体系中硫元素的含量较低有关,试验结果如图9(d)所示[32],表明[TCHP][DOSS]中的活性元素硫可与铝基底发生反应生成相应的耐磨损化合物进而起到抗磨损作用.

分别以两种类离子液体的质量分数为1.5%的混合油样对应铝块磨斑为研究对象,采用EDS进一步探究磨斑表面的元素分布与组成,试验结果如图10与表2所示.试验结果表明两种混合油样对应磨斑表面的C与Al两种元素的含量非常接近,与1.5% [TCHP][DBP]混合油样对应磨斑相比,1.5% [TCHP][DOSS]混合油样对应磨斑表面的O元素含量(质量分数5.32%)显著降低,而P元素含量(质量分数0.06%)显著增加,同时后者出现含量更高的S元素(质量分数0.08%).表明1.5%[TCHP][DOSS]混合油样更易与铝基底表面发生反应生成起保护作用的磷化物和硫化物.但磨斑表面氧化物的减少使离子液体与基体更易反应,从而加剧了金属基底的腐蚀磨损,进而导致铝基体的磨损量增加.该试验结果可很好地解释为何在相同质量分数下[TCHP][DOSS]混合油样的抗磨损性能略差.

表2 混合油样中两种类离子液体质量分数均为1.5%时对应磨斑表面的元素含量Table 2 Elements content of the wear scare surfaces lubricated by the mixed oil samples with 1.5% of the two pseudo ionic liquids

3 结论

a.合成制备了两种胆固醇类油溶性类离子液体[TCHP][DBP]和[TCHP][DOSS],静置试验与热分析结果表明两种类离子液体在基础油PAO-10中具有良好的溶解性和热稳定性.

Fig.10 Elements distribution of the wear scare surfaces lubricated by the mixed oil samples with 1.5% of the two pseudo ionic liquids图10 两种添加类离子液体质量分数均为1.5%的混合油样对应磨斑表面的元素分布

b.摩擦学性能测试结果表明两种类离子液体可显著提高基础油的减摩抗磨性能,同时随着类离子液体质量分数的增加,混合油样对铝基体的腐蚀磨损增加,磨损量亦随之增大.在相同质量分数下,添加[TCHP][DOSS]的混合油样更易与铝基底发生腐蚀反应产生更大的腐蚀磨损.

c.类离子液体的作用机理可归于在摩擦过程中类离子液体中的P和S等活性元素易与铝基底表面发生摩擦化学发应生成磷酸盐和硫酸盐等耐磨化合物,提高了金属基底的耐磨损性能.