碳酸钙纳米颗粒复合超分子凝胶润滑剂的摩擦学性能研究

2022-02-28白艳艳于强亮梁永民蔡美荣刘维民

白艳艳,于强亮,梁永民,周 峰,蔡美荣,4*,刘维民,4*

(1.中科院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学,北京 100049;3.兰州大学 化学化工学院,甘肃 兰州 730000;4.烟台先进材料与绿色制造山东省实验室,山东 烟台 264000)

全氟聚醚润滑油(PFPE)具有优异的化学惰性、热稳定性、氧化稳定性、抗辐射性能和润滑性能等[1-5],备受化工、电子电器、核工业以及航天航空等各尖端领域的青睐[6-7].然而,纳米颗粒在PFPE中的分散稳定性很差,这一问题在很大程度上限制了纳米颗粒在PFPE中的应用,严重制约了纳米颗粒对PFPE润滑性能的进一步提升.

研究表明,碳酸钙纳米颗粒作为润滑添加剂表现出优异的润滑性能[8-12].碳酸钙纳米颗粒具有无毒、成本低及原料易得等优良性质,被广泛应用于医药、食品和涂料等各种日常生活用品中,显著降低了一些商品的成本[13-16].然而,碳酸钙纳米颗粒作为润滑添加剂,由于其具有较大的亲水疏油性,其在润滑油中难以实现稳定分散.为了解决碳酸钙纳米颗粒在润滑油中分散稳定性差的问题,往往采用有机酸盐、偶联剂和表面活性剂等对纳米颗粒表面进行改性.如顾卓明等[17]采用一端具有亲油基非离子型的表面活性剂对碳酸钙纳米颗粒进行表面修饰,并将其分散于100SN基础油中,通过对其摩擦学性能分析,发现表面改性的碳酸钙纳米颗粒显著提高了100SN基础油的润滑性能.然而,由于PFPE油特殊的分子结构,纳米颗粒的表面改性具有较大的挑战,难以获得可在PFPE油中分散稳定的纳米颗粒,限制了纳米颗粒作为PFPE油润滑添加剂在特殊工况下的应用.

近年来,具有错综复杂网络结构的超分子凝胶受到越来越多研究人员的关注,其不仅可以对填充于其网络中的液体分子起到很好的空间限域效应,还可以阻止纳米颗粒之间的自聚集[18-19].在此启发下,制备了一种以PFPE油为分散介质的超分子凝胶润滑剂,并与碳酸钙纳米颗粒复合,得到纳米颗粒复合超分子凝胶润滑剂.期望利用碳酸钙纳米颗粒提高PFPE油的润滑性能,利用超分子凝胶的网络解决碳酸钙纳米颗粒在PFPE油中分散稳定性差的问题.

1 试验部分

1.1 试验材料

碳酸钙纳米颗粒购于上海超微纳米科技有限公司;全氟聚醚润滑油(FOMBLIN YLVAC25/6)购于意大利苏威公司,其倾点为−35 ℃,运动黏度在25 ℃时为276 cSt.凝胶因子采用文献所报道的分子[20],分子结构如图1(a)所示.

1.2 碳酸钙纳米颗粒复合超分子凝胶润滑剂的制备

首先,按照纳米颗粒质量分数为5.0%、5.5%和6.0%的比例,配制PFPE与碳酸钙纳米颗粒混合液,超声处理30 min,得到纳米颗粒均匀分散的混合液.然后,按照质量分数为1.5%的配比加入适量的凝胶因子.转移至140 ℃的磁力搅拌电热套中,直至凝胶因子完全溶解于PFPE混合液中,冷却至室温,得到CaCO3复合超分子凝胶润滑剂.

1.3 分散稳定性试验

为了考察碳酸钙纳米颗粒在PFPE中的分散稳定性,按照碳酸钙纳米颗粒质量分数为5.0%的配比制备纳米颗粒复合超分子凝胶体系,长时间静置,并使用数码相机记录纳米颗粒的沉降情况.

1.4 材料表征

采用同步热分析仪(TGA-DSC,STA 449C)分析了碳酸钙纳米颗粒复合超分子凝胶润滑剂的热稳定性,在氮气气氛下,以5 ℃/min的升温速率,由室温升至500 ℃.

采用差式扫描量热仪(Mettler-Toledo DSC 822e)分析了CaCO3复合超分子凝胶润滑剂的凝胶-溶胶转变温度,称取5 mg的样品置于铝坩埚中,在通量为25 mL/min的液氮环境下,测试样品以5 ℃/min的升温速率由0 ℃升至180 ℃.

采用流变仪(Rheo-stress RS6000 HAAKE)分析了CaCO3复合超分子凝胶润滑剂的流变学性能,其中传感器系统采用的是P35TiL,转子与椎板之间的间隙为1 mm.

1.5 摩擦学性能表征

采用德国Optimal SRV-IV微动摩擦试验机对CaCO3复合超分子凝胶润滑剂的摩擦学性能进行评价.其中,上试样为直径10 mm的钢球,下试样采用硬度为700 HV左右的CCr15钢,其直径为24 mm,高度为7.9 mm,采用点-面接触的方式做往复运动.摩擦副在试验之前分别使用丙酮和石油醚清洗,去掉其表面的防腐用油.

采用micro-XAM-3D非接触式表面形貌轮廓仪分析了摩擦副表面的磨痕,对CaCO3复合超分子凝胶润滑剂的抗磨性能进行评定.此外,为了研究CaCO3复合超分子凝胶润滑剂的润滑机理,分别采用扫描电子显微镜(SEM,JSM-5600LV)和X-射线光电子能谱(XPS)对摩擦副表面的磨斑形貌以及组成成分进行分析.

2 结果与讨论

2.1 碳酸钙纳米颗粒的分散稳定性

碳酸钙纳米颗粒作为润滑添加剂已得到广泛的研究与应用,然而,其在PFPE领域的应用鲜有报道.在实际应用中,纳米颗粒作为一种良好润滑添加剂的先决条件是其在润滑油中具有较好的分散稳定性,否则其非但不能提高材料的润滑性能,还会造成比较严重的摩擦或磨损.采用粒径约为100 nm的碳酸钙纳米颗粒作为添加剂与超分子凝胶复合[图1(b)],并考察碳酸钙纳米颗粒在PFPE为填充质的超分子凝胶润滑剂中的分散稳定性,结果如图1(c)所示.通过长时间的静置和照片采集发现,在静置长达3个月的时间内,CaCO3复合超分子凝胶润滑剂倒置后既没有PFPE的流出,也没有纳米颗粒分层的现象,这表明了其在PFPE中具有较好的分散稳定性,这可归因于碳酸钙纳米颗粒被超分子凝胶自组装形成的网络结构束缚,阻止了纳米颗粒之间的自聚集.

Fig.1 (a) The synthesis of gelator.(b) The SEM of CaCO3 nanoparticles.(c) The synthesis of CaCO3-supramolecular gels and its dispersion stability图1 (a) 凝胶因子的合成,(b) 碳酸钙纳米颗粒形貌的SEM照片,(c) CaCO3复合超分子凝胶润滑剂的合成及分散稳定性照片

2.2 物理性能

利用差式扫描量热仪和热重分析仪分析了CaCO3复合超分子凝胶润滑剂的热稳定性.图2(a)为该复合润滑剂的DSC曲线,从图中可以看出全氟聚醚型超分子凝胶(gel)和纳米颗粒质量分数为5.5%的CaCO3复合超分子凝胶润滑剂(gel@5.5% CaCO3)的凝胶-溶胶转折点均为123 ℃左右,即在温度低于123 ℃时呈凝胶态,在高于123 ℃时呈溶胶态.图2(b)为全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的热重曲线,从图中可以看出二者均具有较好的热稳定性,全氟聚醚型超分子凝胶的热分解温度为260 ℃左右,在温度为390 ℃左右时完全降解;而CaCO3复合超分子凝胶润滑剂的热分解温度为269 ℃左右,在500 ℃的高温下仍有部分残留,这可能是由于碳酸钙纳米颗粒具有较高的热分解温度,微量的纳米颗粒提高了超分子凝胶的热稳定性.

为了考察CaCO3复合超分子凝胶润滑剂的流变学性能,在震荡模式下分析了样品的弹性模量(G′)和黏性模量(G")随着剪切力与剪切频率的变化趋势.从图3(a)可以看出,全氟聚醚型超分子凝胶在剪切力达到56 Pa时其黏弹性发生转折,由凝胶态转变为溶胶状态;而CaCO3复合超分子凝胶润滑剂的抗剪切强度高达180 Pa.此外,又考察了样品在5 Pa的剪切强度下,其弹性模量和黏性模量随着剪切速率的变化趋势,如图3(b)所示.从图中可以看出,在0.1~10 Hz的剪切频率范围内样品均具有较好的黏弹性,且CaCO3复合超分子凝胶润滑剂的黏弹性优于全氟聚醚型超分子凝胶润滑剂.由此可见,CaCO3复合超分子凝胶润滑剂具有较高的抗剪切强度,这一优异特性可归因于分散于超分子凝胶中的碳酸钙纳米颗粒所具有的较高的机械强度.

此外,进一步研究了全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的剪切变稀和蠕变恢复性能.从图3(c)可以看出,全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的黏度随着剪切速率的增加而降低,这大大减少了由于黏滞阻力所带来的大量的能源消耗.图3(d)为全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的黏度随着剪切速率的变化曲线.从图中可以看出,二者在较高的剪切速率10 s−1条件下其黏度降低,随之剪切速率降低至0.01 s−1时,样品的黏度又逐渐增大,如此反复3次所得样品黏度基本一致.由此可见,全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂具有较好的蠕变恢复性能,这对于其在实际应用中减少润滑油在摩擦对偶表面的爬移及泄露具有很重要的意义.

Fig.2 (a) The DSC and (b) TG of PFPE-supramolecular gels and CaCO3-supramolecular composite图2 全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的凝胶-溶胶 (a) DSC曲线和 (b) TG曲线

Fig.3 The Gʹ and G" of PFPE-supramolecular gels and CaCO3-supramolecular lubricants as a function of (a) shear stress and (b)frequency; (c) The viscosity of the samples as a function of the shear rates; (d) The viscosity of the samples as a function of low and high shear rates图3 全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的弹性模量(Gʹ)和黏性模量(Gʺ)随着 (a) 剪切力和 (b) 剪切频率的变化曲线,以及 (c) 黏度随着剪切速率和 (d) 高频与低频下的变化曲线

2.3 摩擦学性能

采用SRV-IV微动摩擦试验机评价了全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的摩擦学性能.首先,在温度为25 ℃,频率为25 Hz,振幅为1 mm,载荷增加速度为50 N/2 min的条件下测试了全氟聚醚型超分子凝胶和纳米颗粒质量分数为5.5%的CaCO3复合超分子凝胶润滑剂的极压抗磨性能,如图4(a)所示.从图4(a)中可以看出,在同样的摩擦环境中全氟聚醚型超分子凝胶在载荷为200 N时润滑失效;而CaCO3复合超分子凝胶润滑剂则在750 N的高载条件下出现润滑失效.由此表明,CaCO3复合超分子凝胶润滑剂具有非常优异的极压抗磨性能.随后,测量了含有不同质量浓度碳酸钙纳米颗粒的CaCO3复合超分子凝胶和全氟聚醚型超分子凝胶在如上摩擦条件下,载荷为500 N时的摩擦系数的大小.从图4(b)中可以看出,全氟聚醚型超分子凝胶的平均摩擦系数高达0.252左右,而纳米颗粒质量分数分别为5.0%、5.5%和6.0%的CaCO3复合超分子凝胶润滑剂的摩擦系数均为0.159左右.由此表明,CaCO3复合超分子凝胶润滑剂在500 N的高载条件下具有很好的减摩性能.

良好的润滑剂往往不仅需要具有较高的承载力,其同样需要满足在高温条件下具有较好的摩擦学性能.在此考察了全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂在载荷为300 N,频率为25 Hz,振幅为1 mm,升温速率为20 ℃/2 min的条件下摩擦系数的变化情况,如图4(c)所示.从图4(c)中可以看出,在温度达到120 ℃左右时全氟聚醚型超分子凝胶润滑失效,而CaCO3复合超分子凝胶润滑剂在120 ℃的高温下仍然具有较好的润滑性能.随之,考察了全氟聚醚型超分子凝胶和碳酸钙质量分数为5.5%的CaCO3复合超分子凝胶润滑剂在载荷为300 N,温度采用小于凝胶-溶胶转折点的120 ℃条件下的摩擦学性能,如图4(d)所示.从图4(d)中可以看出,全氟聚醚型超分子凝胶在高温条件下其摩擦系数相对比较大,在初始阶段其摩擦系数均大于0.25,而CaCO3复合超分子凝胶润滑剂的摩擦系数在200 s后即达到平稳为0.159左右.由此可见,相比于全氟聚醚型超分子凝胶,CaCO3复合超分子凝胶润滑剂在高温条件下具有较好的减摩效果.

Fig.4 The anti-friction properties of supramolecular gels and CaCO3- supramolecular gels: (a) the friction coefficient as a function of load; (b) the average friction coefficient of the samples under the load of 500 N for 30 min; (c) the friction coefficient as a function of temperature increasing; (d) the friction coefficient as a function of time under 120 ℃图4 全氟聚醚型超分子凝胶和碳酸钙纳米颗粒超分子凝胶的减摩性能:(a) 摩擦系数随着载荷(粉色线)的变化曲线; (b) 在载荷为500 N条件下的平均摩擦系数,摩擦周期为30 min;(c) 摩擦系数随温度(黄色线)增加的变化曲线,(d) 摩擦系数在120 ℃高温条件下随着时间的变化曲线

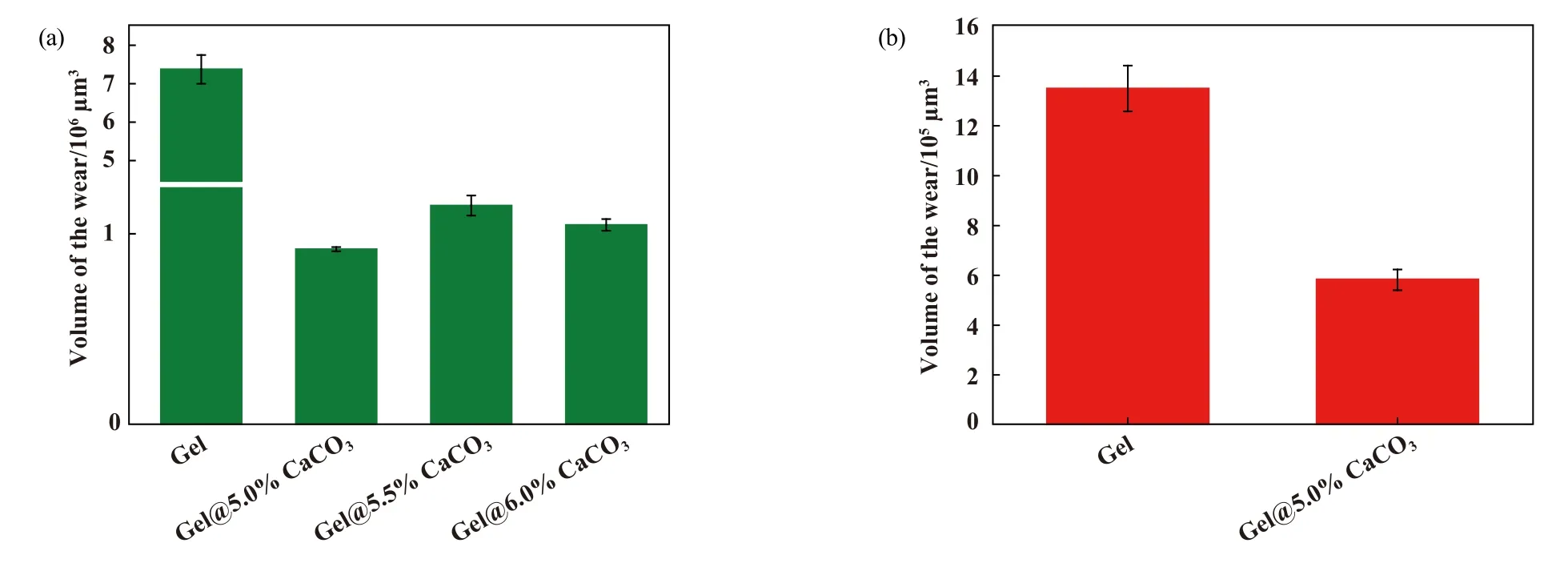

Fig.5 The anti-wear properties of supramolecular gels and CaCO3-supramolecular gels: (a) the wear volume of samples under the load of 500 N and 25 ℃; (b) the wear volume of samples under the load of 300 N and 120 ℃图5 全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂的抗磨性能:(a) 500 N载荷和25 ℃条件下不同样品在摩擦副表面的磨损体积;(b) 300 N载荷和120 ℃高温条件下不同样品在摩擦副表面的磨损体积

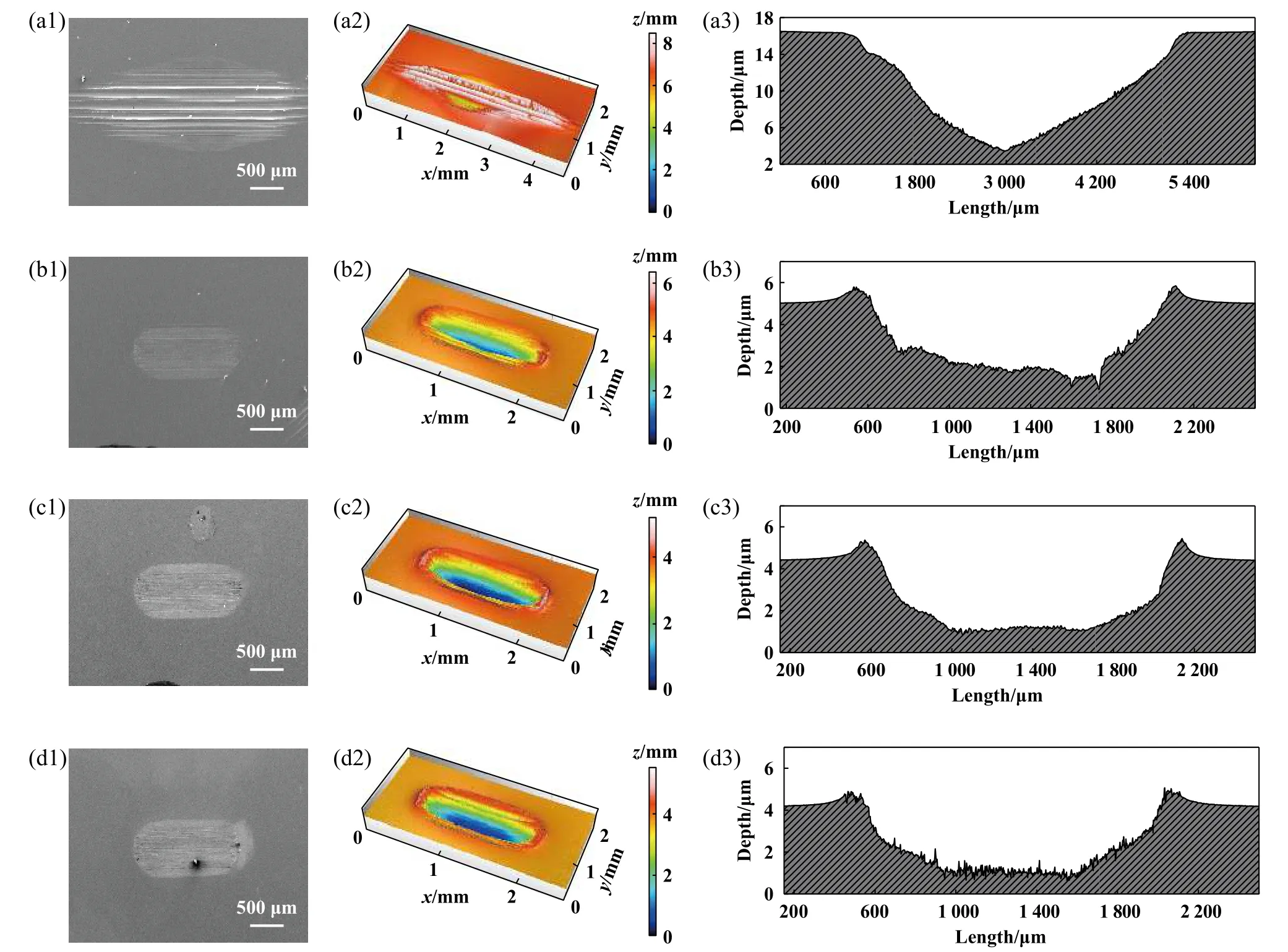

为了进一步考察CaCO3复合超分子凝胶润滑剂的抗磨性能,采用三维轮廓仪分析了摩擦副表面的磨损情况.图5(a)为全氟聚醚型超分子凝胶和CaCO3复合超分子凝胶润滑剂在载荷为500 N,温度为25 ℃时,其在摩擦副表面所产生的磨斑的磨损体积.从图5(a)中可以看出,全氟聚醚型超分子凝胶的磨损体积高达7.2×106μm3.而CaCO3复合超分子凝胶润滑剂的磨损体积相对较小,纳米颗粒质量分数为5.0%时,磨损体积为9.1×105μm3;纳米颗粒质量分数为5.5%时,磨损体积为1.13×106μm3;纳米颗粒质量分数为6.0%时,磨损体积为1.03×106μm3.由此可见,CaCO3复合超分子凝胶润滑剂的磨损体积远远小于超分子凝胶,展现出优异的抗磨性能.此外,由磨斑的形貌图可直观地看出全氟聚醚型超分子凝胶作为润滑剂在摩擦副表面所产生的磨损相对严重,且磨斑表面有较深的犁沟;而CaCO3复合超分子凝胶润滑剂的磨损相对轻微,如图6(a1)~(d1)和6(a2)~(d2)所示.图6(a3)~(d3)为全氟聚醚型超分子凝胶与CaCO3复合超分子凝胶作为润滑剂时,摩擦副表面磨斑的剖面轮廓线.从图中可以看出,全氟聚醚型超分子凝胶作为润滑剂时,所产生的磨斑的长度和深度分别高达4.63 mm和12.86 μm;而质量分数分别为5.0%、5.5%和6.0%的CaCO3复合超分子凝胶润滑剂的磨斑的长度分别为1.60、1.58和1.60 mm,深度分别为3.20、3.32和3.20 μm.由此可见,在500 N的高载下CaCO3复合超分子凝胶润滑剂表现出优异的抗磨性能.

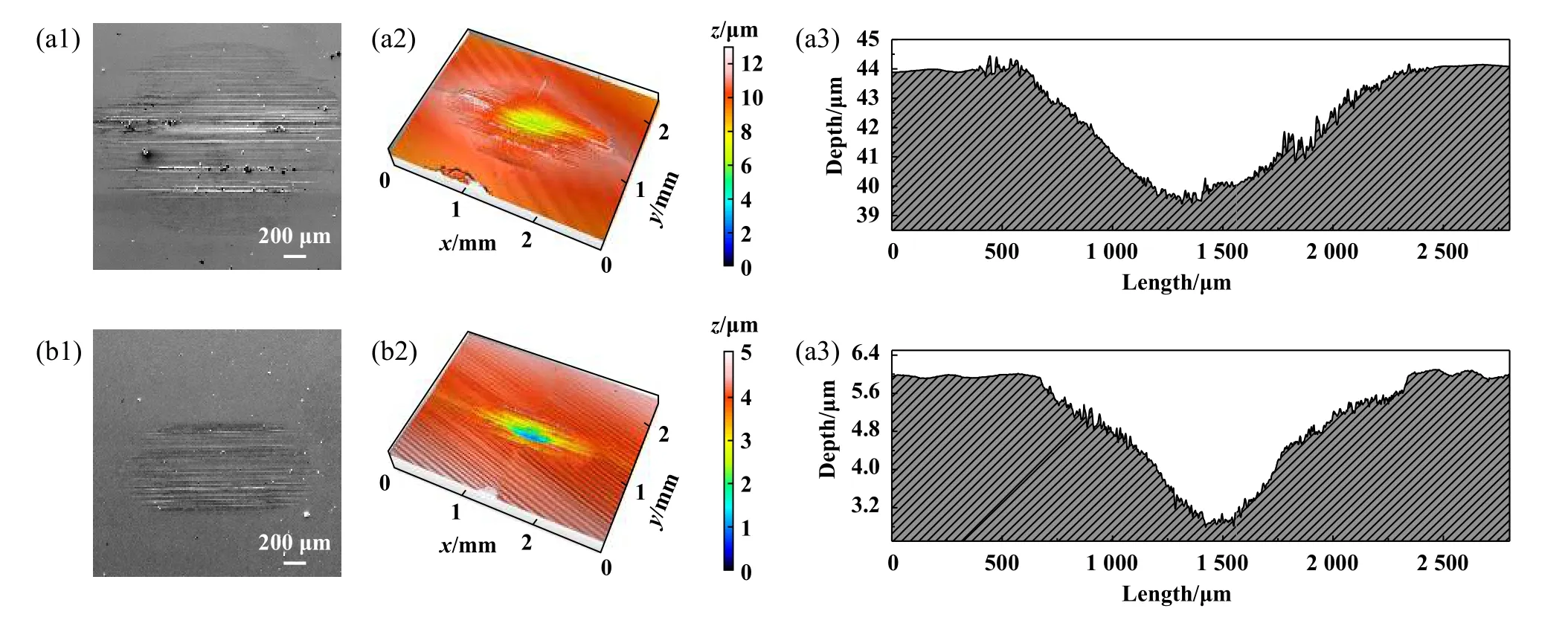

图5(b)为全氟聚醚型超分子凝胶和碳酸钙纳米颗粒质量分数为5.5%的CaCO3复合超分子凝胶润滑剂在300 N及120 ℃的高载高温条件下,在摩擦副表面所产生的磨痕的磨损体积.从图中可以看出,全氟聚醚型超分子凝胶的磨损体积高达1.35×106μm3;而CaCO3复合超分子凝胶润滑剂的磨损体积为5.84×105μm3.此外,从磨斑的SEM以及三维形貌(图7)可以直观地看出,全氟聚醚型超分子凝胶所对应的磨斑宽而长,并且其磨斑表面有明显的犁沟,深度和长度分别高达4.69 μm 和2.14 mm;而CaCO3复合超分子凝胶润滑剂在摩擦副表面所产生的磨斑表面相对较小,且犁沟相对较浅,在摩擦副表面所造成的磨损相对较轻,磨斑的深度和长度分别为3.14 μm和1.72 mm左右.由此可见,在高温条件下,CaCO3复合超分子凝胶润滑剂具有更加优异的抗磨性能.

Fig.6 The micrographs and contours of the spot formed on the surface of the friction pair lubricated with PFPE-supramolecular gels and CaCO3-supramolecular gels with different amount of nanoparticles (5.0%,5.5% and 6.0%) under the load of 500 N and the temperature of 25 ℃: (a1)~(d1) are the SEM micrographs of the wear scars; (a2)~(d2) are the 3-D diagrams of the wear scars;(c3)~(d3) are the profile of the wear scars图6 全氟聚醚型超分子凝胶和碳酸钙纳米颗粒质量分数分别为5.0%、5.5%和6.0%的CaCO3复合超分子凝胶润滑剂在载荷为500 N,温度为25 ℃的条件下在摩擦副表面形成的磨斑的形貌及其轮廓图:(a1)~(d1)为磨斑的扫描电子显微镜图,(a2)~(d2)为磨斑的三维形貌图,(c3)~(d3)为磨斑的剖面轮廓曲线

Fig.7 PFPE-supramolecular gels and CaCO3-supramolecular gels with 5.5% CaCO3 nanoparticles under the load of 300 N and the temperature of 120 ℃: (a1)~(b1) are the SEM micrographs of the wear scars; (a2)~(b2) are the 3-D diagrams of the wear scars;(a3)~(b3) are the profile of the wear scars图7 全氟聚醚型超分子凝胶和碳酸钙纳米颗粒质量分数为5.5%的的CaCO3复合超分子凝胶润滑剂在载荷为300 N,温度为120 ℃的条件下在摩擦副表面形成的磨斑的形貌及其轮廓图: (a1)~(b1)为磨斑的扫描电子显微镜图;(a2)~(b2)为磨斑的三维形貌图;(a3)~(b3)为磨斑的剖面轮廓曲线

综上所述,CaCO3复合超分子凝胶润滑剂表现出优异的摩擦学性能,其可归因于摩擦过程中球形的碳酸钙纳米颗粒在摩擦对偶之间起到“微轴承”的作用[21],使滑动摩擦转换为滚动摩擦,从而有效地降低了摩擦.此外,部分纳米颗粒在摩擦过程中,由于其小尺寸效应进入到磨斑的微坑处对摩擦副表面进行一定的填补,起到“自修复”的作用,从而有效地降低了对摩擦副的磨损.

2.4 润滑机理

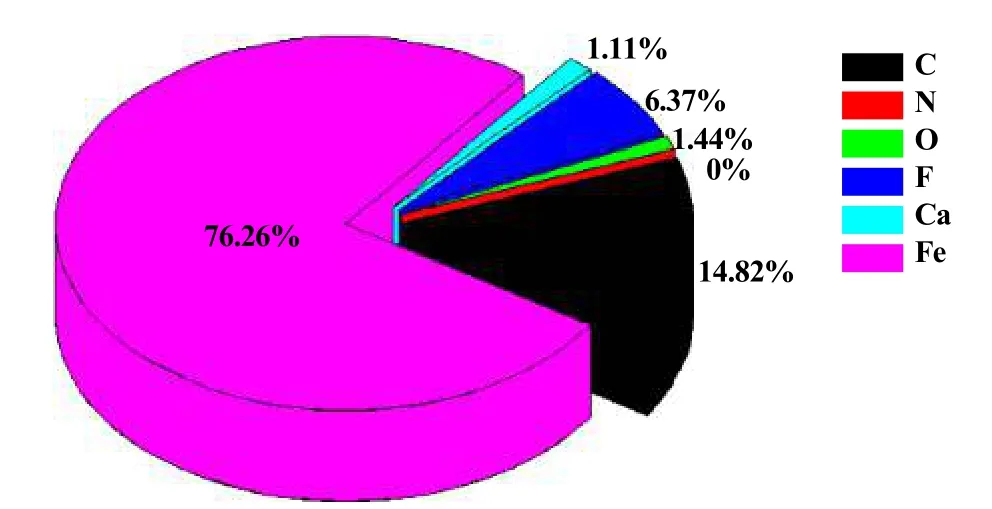

从上述摩擦试验测试结果可以看出,CaCO3复合超分子凝胶润滑剂在高载或高温条件下具有优异的摩擦学性能.为了进一步深入了解复合材料的润滑机理,分别对摩擦副表面的元素组成进行了表征.通过SEM和能谱仪(EDS)表征(图8~9)可知,在500 N,25 ℃的摩擦条件下,全氟聚醚型超分子凝胶的磨斑表面具有比较深而宽的犁沟;CaCO3复合超分子凝胶润滑剂的磨斑表面的犁沟相对比较浅而细,O、C、F和Ca元素均匀分布在磨斑表面,且Ca元素的质量分数高达1.11%,而氮元素的含量相对较低.由此说明,在500 N高载条件下,复合材料中的碳酸钙纳米颗粒发挥着不可忽视的作用,有效地提高了其润滑性能.

Fig.8 The EDS of wear scar for (a) PFPE-supramolecular gels and (b) CaCO3-supramolecular composites with the concentration of CaCO3 as 5.5% under the load of 500 N and temperature of 25 ℃图8 (a)全氟聚醚型超分子凝胶和(b)碳酸钙纳米颗粒质量分数为5.5%的复合超分子凝胶润滑剂在载荷为500 N,温度为25 ℃条件下所得磨斑表面的EDS谱图

Fig.9 The elemental composition of the wear scar for 5.5%CaCO3-supramolecular gels under the load of 500 N and temperature of 25 ℃图9 碳酸钙纳米颗粒质量分数为5.5%的复合超分子凝胶润滑剂在负载500 N,25 ℃条件下磨斑的元素分布图

图10和图11分别为全氟聚醚超分子凝胶和CaCO3复合超分子凝胶润滑剂在负载300 N和120 ℃摩擦条件下所得磨斑表面的SEM图和元素分布图.从图10~11中可以看出,在高温条件下全氟聚醚型超分子凝胶作为润滑剂时,摩擦副表面出现了较严重的磨损,其表面不仅有深而宽的犁沟,还有严重的剥落,产生了较严重的磨粒磨损和黏着磨损;而CaCO3复合超分子凝胶作为润滑剂时,其磨斑表面相对比较平整,且表面有1.47%的Ca元素,以及0.5%的N元素.这说明了碳酸钙纳米颗粒在摩擦副表面形成了易剪切的保护膜,与吸附到摩擦副表面的凝胶因子共同提高了超分子凝胶的润滑性能.

Fig.10 The elemental mapping of wear scar for (a) PFPE-supramolecular gels and (b) CaCO3-supramolecular composites with the concentration of CaCO3 as 5.5% under the load of 300 N and temperature of 120 ℃ 图10 (a) 全氟聚醚型超分子凝胶和 (b) 碳酸钙纳米颗粒质量分数为5.5%的CaCO3复合超分子凝胶润滑剂在300 N,120 ℃条件下所得磨斑表面的EDS谱图

Fig.11 The distributions of different elements on the wear scar for CaCO3-supramolecular composites with the concentration of CaCO3 as 5.5% under the load of 300 N and temperature of 120 ℃图11 碳酸钙纳米颗粒质量分数为5.5%的CaCO3复合超分子凝胶润滑剂在负载300 N,120 ℃条件下所得磨斑的元素分布图

为了进一步深入地分析凝胶因子与碳酸钙纳米颗粒在高温条件下的作用机制,对高温下摩擦试验后的磨斑进行了XPS表征,结果如图12所示.从图12中可以看出,超分子凝胶和CaCO3复合超分子凝胶润滑剂在高温条件下,其磨斑表面具有相似的Fe元素和F元素的特征峰,其中Fe2p表明磨斑表面含有铁氧化合物.C1s在291.5和293.5 eV的特征吸收峰分别对应-CF2CH2-和CFO化合物[21-22],表明了全氟聚醚润滑油和凝胶因子的存在,其中在289 eV的特征信号峰可归于CaCO3[23],结合O1s谱图中531 eV处的特征信号峰与Ca2p谱图中347和351 eV处的CaCO3特征吸收峰,有效说明了在磨斑表面含有碳酸钙纳米颗粒;F1s在684 eV处的特征吸收峰为氟化无机物的特征吸收峰,表明在高温条件下全氟聚醚润滑油在摩擦副表面发生反应形成了化学反应保护膜;N1s在400 eV处为-CONH信号特征吸收峰[24],表明凝胶因子吸附于摩擦副表面,参与润滑膜的形成.通过XPS数据分析得知,在高温条件下碳酸钙纳米颗粒与全氟聚醚润滑油以及凝胶因子共同作用在摩擦副表面形成润滑保护膜,从而发挥优异的减摩抗磨性能.

Fig.12 XPS spectra of C1s (a),O1s (b),Fe2p (c),F1s (d),N1s (e) and Ca2p (f) of wear scars of PFPE-supramolecular gels and CaCO3-supramolecular composites with the concentration of CaCO3 as 5.5% under the load of 300 N and temperature of 120 ℃图12 全氟聚醚型超分子凝胶和碳酸钙纳米颗粒质量分数为5.5%的CaCO3-复合超分子凝胶润滑剂在300 N,120 ℃条件下摩擦副表面磨斑的XPS谱图:(a)~(f) 依次为C1s、O1s、Fe2p、F1s、N1s和Ca2p的特征吸收能谱

Fig.13 The lubrication mechanism of CaCO3-supramolecular composites图13 CaCO3复合超分子凝胶材料的润滑机理

基于以上试验数据可推测CaCO3复合超分子凝胶润滑剂发挥优异的润滑效果的机理可能为以下几种原因:球形的碳酸钙纳米颗粒具有一定的机械强度,在摩擦过程中起到“微轴承”的作用,一方面减少了摩擦副之间的直接接触,另一方面使摩擦模式由滑动摩擦转变为滚动摩擦,从而有效地提高了润滑材料的减摩性能,如图13所示.碳酸钙纳米颗粒是一种纳米粒子,具有较小的尺寸特性,在摩擦过程中部分纳米粒子可以填充至摩擦副表面的微坑和划痕部位,对摩擦副的磨损表面进行修复,从而有效地降低了磨损.少量的凝胶因子与全氟聚醚润滑油分子在高温高载作用下,吸附到摩擦副表面形成润滑保护膜,从而发挥一定的减摩与抗磨效果.

3 结论

CaCO3复合超分子凝胶材料作为润滑材料,不仅提高了碳酸钙纳米颗粒在PFPE润滑油中的分散稳定性,为纳米颗粒作为润滑添加剂提供了一种很好的解决方案,其显著提高了润滑材料的热力学、流变学以及摩擦学性能.

a.相比于没有碳酸钙纳米颗粒复合的超分子凝胶润滑剂,CaCO3复合超分子凝胶润滑剂表现出优异的热力学稳定性.

b.碳酸钙纳米颗粒与全氟聚醚型超分子凝胶复合提高了超分子凝胶的机械性能,且表现出较好的蠕变恢复性能,并且在很大程度上提高了超分子凝胶的抗剪切强度.

c.碳酸钙纳米颗粒的加入使超分子凝胶表现出优异的摩擦学性能,提高了超分子凝胶的极压性能以及减摩与抗磨性能,使润滑材料在高温高载条件下均表现出优异的润滑性能.碳酸钙纳米颗粒在摩擦过程中一方面起到“微轴承”的作用,有效地降低了摩擦系数;另一方面纳米颗粒对摩擦副表面的微坑或划痕进行填补和修复,起到了很好的修复功能.