X70钢管道磁化及退磁特性试验研究*

2022-02-28宋福霖赵弘

宋福霖 赵弘

(中国石油大学(北京)机械与储运工程学院)

0 引 言

据报道,2020年我国长输油气管网规模已达到16.9万km,2025年我国管网规模将达到24.0万km[1]。随着油气管道长度的增加,管道更换的次数也随之增多,然而在管道检测及管道修复时会因为管道中剩磁的存在产生一系列问题。例如在新旧管道对接过程中,由于管道中存在剩磁,会出现电弧难以引燃、电弧燃烧过程稳定性不强及电弧偏吹等现象,影响焊接效果,不仅没有起到修补原有管道的作用,反而使原有管道的质量下降[2]。除此之外,管道剩磁还会影响管道检测时的检测精度,并且使管道内腐蚀速率加快,缩短管道寿命[3]。

当前,国内外解决剩磁的办法主要是采取直流退磁法、交流退磁法及居里点热退磁法。但基于油气管道工况及长度限制,以上方法在实际操作中效果不尽如人意。G.S.SHELIKHOV[4]设计了一种永磁铁退磁装置,它可以实现油气管道与退磁装置之间的相对运动,为油气管道退磁提供了一种较好的方法。中国石油大学(北京)分析了X52钢及X80钢的磁化特性和退磁特性,并得出这2种管线钢的性能特点[5]。然而目前国内外尚未有关于X70钢管道的退磁研究,X70钢与X52钢及X80钢的含碳量、含合金元素量以及屈服强度和抗拉强度等材料特性均有所不同,国内外在X70钢的退磁研究方面有所欠缺。为此,本文在X70钢材料特性分析的基础上,采用Maxwell软件建立了X70 钢磁化模型,分析了X70钢管道的磁化特性,并基于响应面优化设计方法,研究了退磁率与磁感应强度和退磁速度的关系。所得结论可为X70钢管道的磁化及退磁研究提供依据。

1 X70钢材料特性及磁滞曲线

1.1 X70钢材料特性

X70钢是一种管线钢,管线钢属于低碳或超低碳的微合金化钢。X70管线钢可以分为铁素体-珠光体钢、少珠光体钢、针状铁素体钢和超低碳贝氏体钢。其中:超低碳贝氏体钢碳当量平均为0.293,冷裂敏感指数为0.112,是目前国内外使用次数最多、性能最好的X70钢。X70钢由C、Si、Mn、P、S及合金元素组成,多以低碳或超低碳针状铁素体组织为特征,不仅具有良好的焊接性能、良好的韧性和较高的强度,同时具备低包辛格效应和良好的抗HIC性能等。X70钢可以极大程度地满足工程质量并且在酸性环境中具有很好的抗HIC性能,可以避免腐蚀[6]。

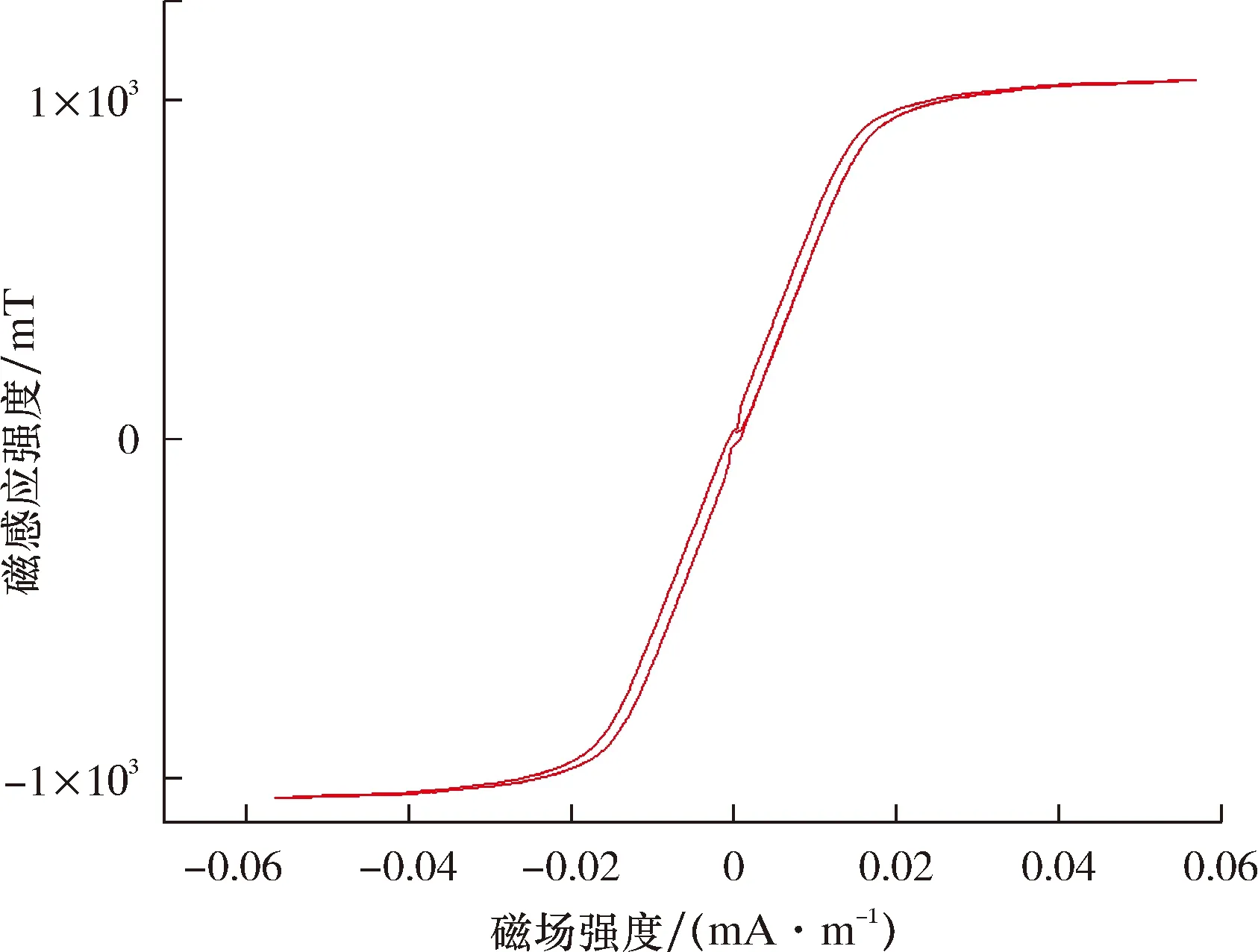

1.2 X70钢磁滞曲线

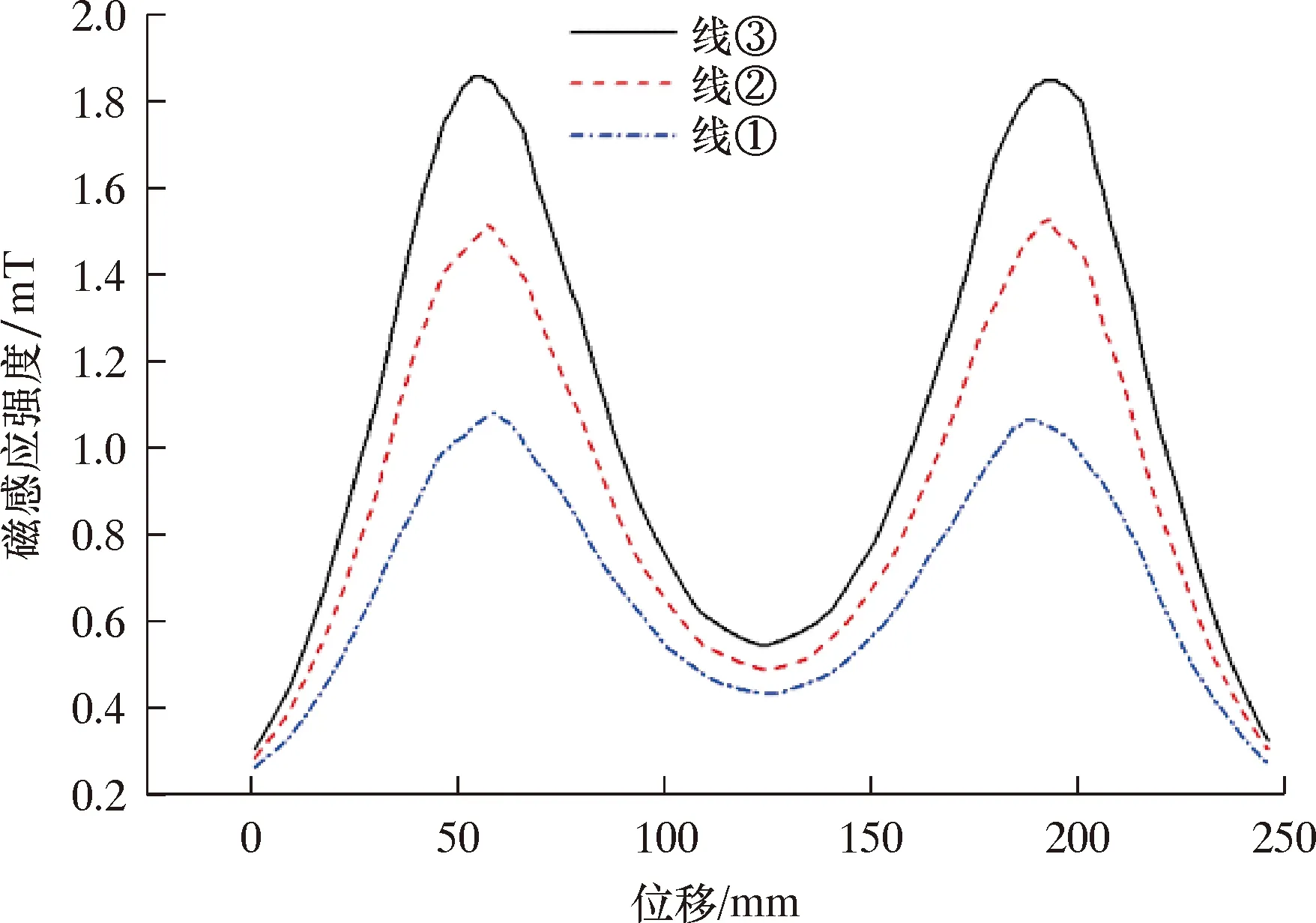

磁滞曲线是用来解释铁磁物质在磁化和退磁过程中磁感应强度与磁场强度关系的一条曲线。X70钢磁滞曲线如图1所示。在磁化开始时,磁感应强度随着外加磁场强度的增加而增大,当外加磁场强度增加至某一值时,X70钢的磁感应强度达到饱和状态,此时减小外加磁场强度,X70钢的磁感应强度并不按照原路返回,而是沿着另一条路径减小;当外加磁场强度减小到0时,X70钢的磁感应强度并不为0,而是存在一个剩余磁感应强度[7-8]。

图1 X70钢磁滞曲线

2 X70钢磁化特性分析

2.1 磁化原理及原因

现代科学对磁化现象一般采用磁畴理论来解释。铁磁体材料中的铁原子最外层有两个电子,因电子自旋转而产生相互作用,在这自发的磁化过程中,为降低静磁能而产生分化的方向各异的小型磁化区域,称之为磁畴。在外界没有磁场的情况下,铁磁体材料中的各个磁畴之间相互不规则排列,导致各磁畴的磁化方向各异,产生的磁效应也相互抵消,使得整个铁磁体材料对外不显示磁性。但将铁磁体材料置于外磁场中时,铁磁体材料中的自发磁化方向与外磁场方向小于90°的磁畴的体积随着外加磁场的加大而加大,并进一步转向外加磁场方向;而铁磁体材料中的自发磁化方向与外磁场方向大于90°的磁畴体积则减小并接近外加磁场方向[9-11],进而使铁磁体内部大部分磁畴都与外加磁场方向相同,使铁磁体具有了磁性。

油气管道磁化的主要原因是:①管道内部介质在其内流动,造成摩擦以及管道清洗工具对管道摩擦使管道磁化;②管道在工作和运输过程中周围会有磁场;③管道焊接时会发生磁化现象;④定期检测管道时检测工具上带有磁铁会磁化管道[9]。

2.2 基于Maxwell软件的X70钢磁化模型建立

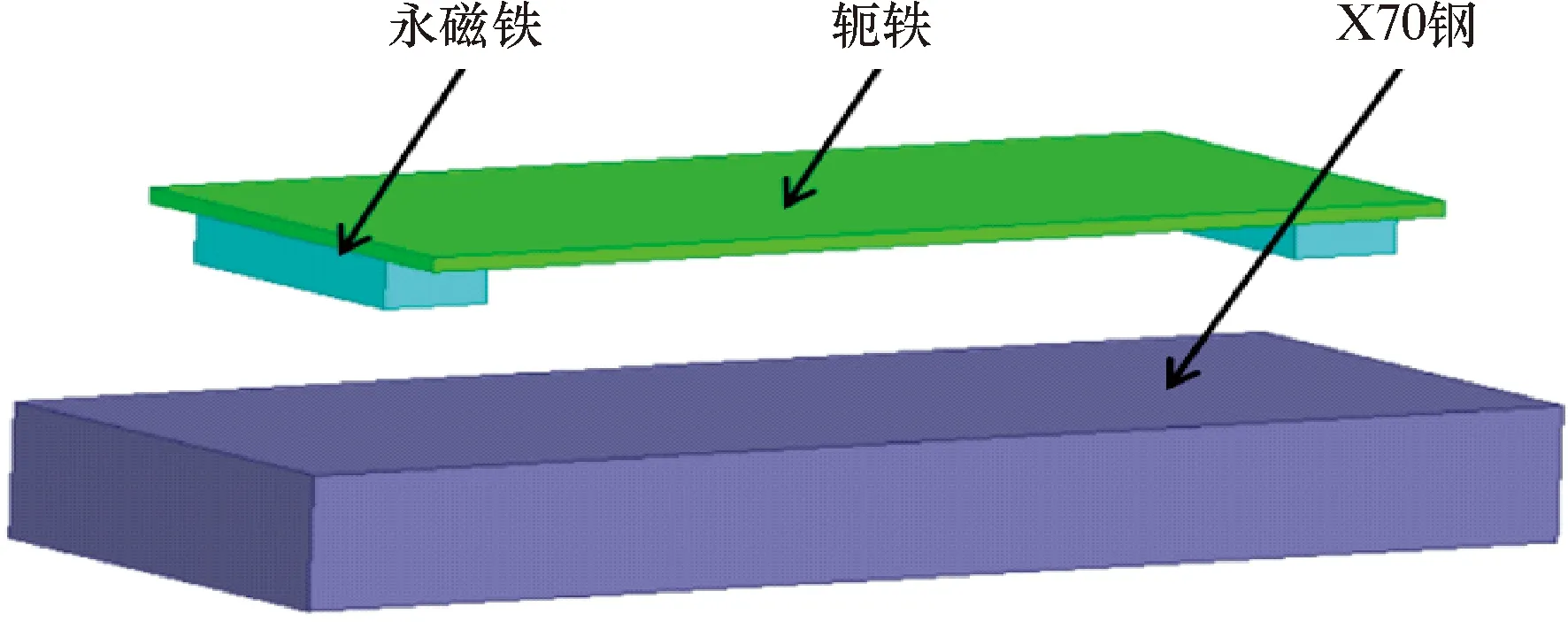

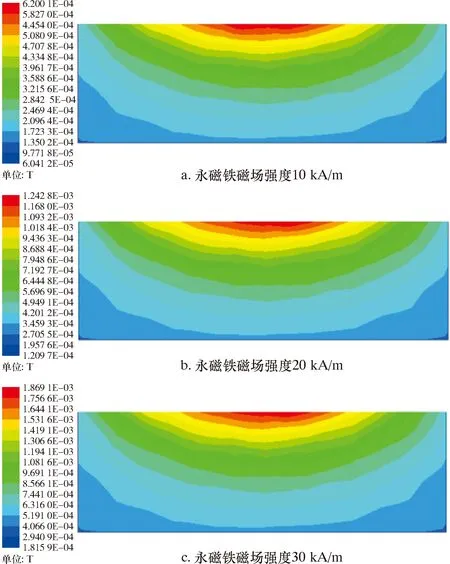

2.2.1 X70钢板磁化特性静态仿真分析

使用Maxwell软件建立X70钢板永磁铁磁化激励实体模型,该模型由X70钢、永磁铁及轭铁组成,如图2所示。其中:永磁铁采用NdFe35,轭铁采用steel_1010,充磁方向为垂直钢板方向,网格划分采取自适应网格划分方法;模拟过程中迭代次数为20次,求解精度为0.1%。对此模型进行仿真分析,当永磁铁磁场强度分别为10、20和30 kA/m时,X70钢水平方向磁场静态云图如图3所示。由图3可以看出,X70钢板经磁化后,在外加磁场的作用下,材料的磁畴结构发生变化,X70钢板中间位置的磁畴相互抵消,剩磁较小,而在永磁铁的正下方磁畴无法相互抵消,所以正下方的磁感应强度最大。仿真云图呈现出在永磁铁垂直投影处以圆波形式向外扩散,磁感应强度逐渐减弱。磁化后X70钢板磁感应强度最大值分别为0.62、1.24和1.87 mT,均出现在磁铁的正下方。磁感应强度最小值分别为0.21、0.42和0.63 mT,均出现在X70钢板的中间位置。

图2 X70钢板永磁铁磁化激励实体模型

图3 X70钢板水平方向磁场静态仿真云图

当永磁铁磁场强度分别为10、20和30 kA/m时,X70钢竖直方向磁场静态云图如图4所示。由图4可以看出:X70钢板经磁化后,在外加磁场的作用下,材料的磁畴结构发生变化,在永磁铁正下方,X70钢板表面的磁感应强度最高;当永磁铁磁场强度分别为10、20和30 kA/m时, X70钢板上磁感应强度最大值分别为0.62、1.24和1.87 mT。

图4 X70钢板竖直方向磁场静态仿真云图

仿真云图依旧呈现出在永磁铁垂直投影处以圆波形式向外扩散,磁感应强度逐渐减弱。

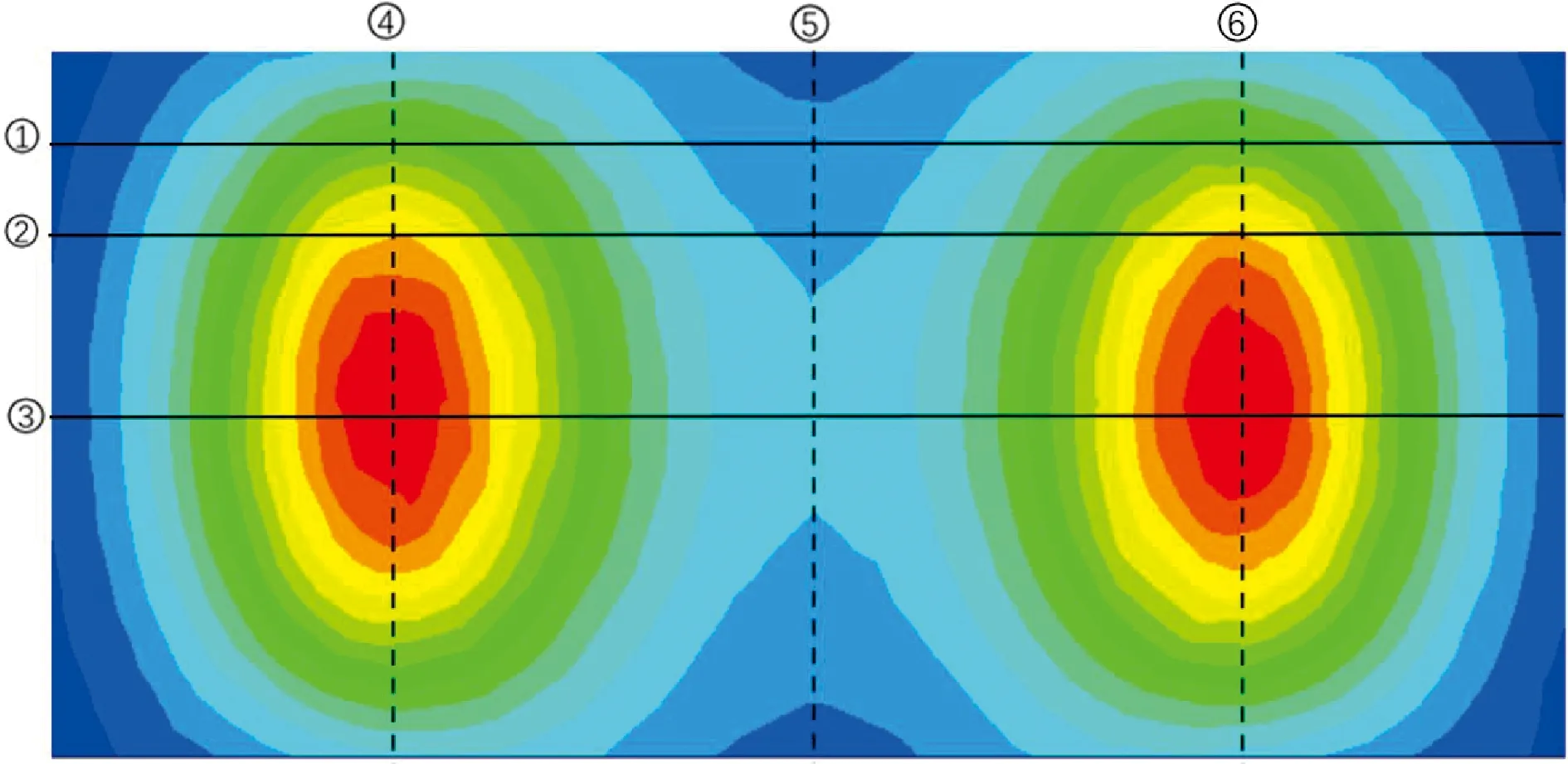

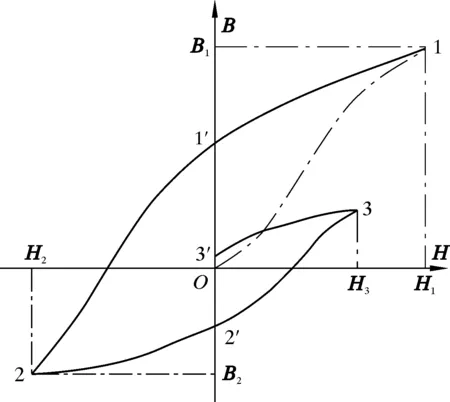

将X70钢板在永磁铁磁场强度为30 kA/m时的水平磁场静态仿真云图数据导出,分析X70钢板上如图5所示的①、②、③3条实线上的磁感应强度变化曲线。其中:实线①处于X70钢板处;实线②处于X70钢板处;实线③处于X70钢板处。对导出数据进行处理,绘制X70钢板在实线①、②、③上的磁感应强度变化曲线,结果如图6所示。磁感应强度变化曲线呈现双波峰式特点,3条曲线磁感应强度的极大值分别为1.87、1.53和1.08 mT,3条曲线磁感应强度的极大值处于X70钢板的④、⑥2条虚线上;3条曲线磁感应强度的极小值分别为0.54、0.48和0.43 mT,3条曲线磁感应强度的极小值处于X70钢板的虚线⑤上。磁感应强度变化曲线趋势为先增后减再增再减,对应于X70钢板磁场静态仿真云图,X70钢板中间位置的磁畴相互抵消,剩磁较小,而在永磁铁的正下方磁畴无法相互抵消,正下方磁感应强度最大。

图5 X70钢板磁场静态仿真数据提取位置图

图6 磁感应强度变化曲线

2.2.2 X70钢管道磁化特性静态仿真分析

使用Maxwell软件建立X70钢管道永磁铁磁化激励实体模型,该模型由X70钢管道、永磁铁及轭铁组成,如图7所示。其中:永磁铁采用NdFe35,轭铁采用steel_1010,充磁方向为垂直管道横截面方向;网格划分采取自适应网格划分方法,模拟过程中迭代次数为10次,求解精度为0.1%。对此模型进行仿真分析,当永磁铁磁场强度分别为10、20和30 kA/m时,X70钢管道二维磁场静态仿真云图如图8所示。

图7 X70钢管道永磁铁磁化激励实体模型

图8 X70钢管道二维磁场静态仿真云图

由图8可知:X70钢管道经磁化后,在外加磁场的作用下,管道内磁感应强度分布与X70钢板的分布一致,仍为中间的剩磁较小,永磁铁的正下方磁感应强度最大且在永磁铁正下方处以圆波形式向外扩散,磁感应强度逐渐减弱;当永磁铁的磁场强度为10 kA/m时,X70钢管道上的最大磁感应强度为0.54 mT;当永磁铁的磁场强度为20 kA/m时,X70钢管道上的最大磁感应强度为1.20 mT;当永磁铁的磁场强度为30 kA/m时,X70钢管道上的最大磁感应强度为1.84 mT。

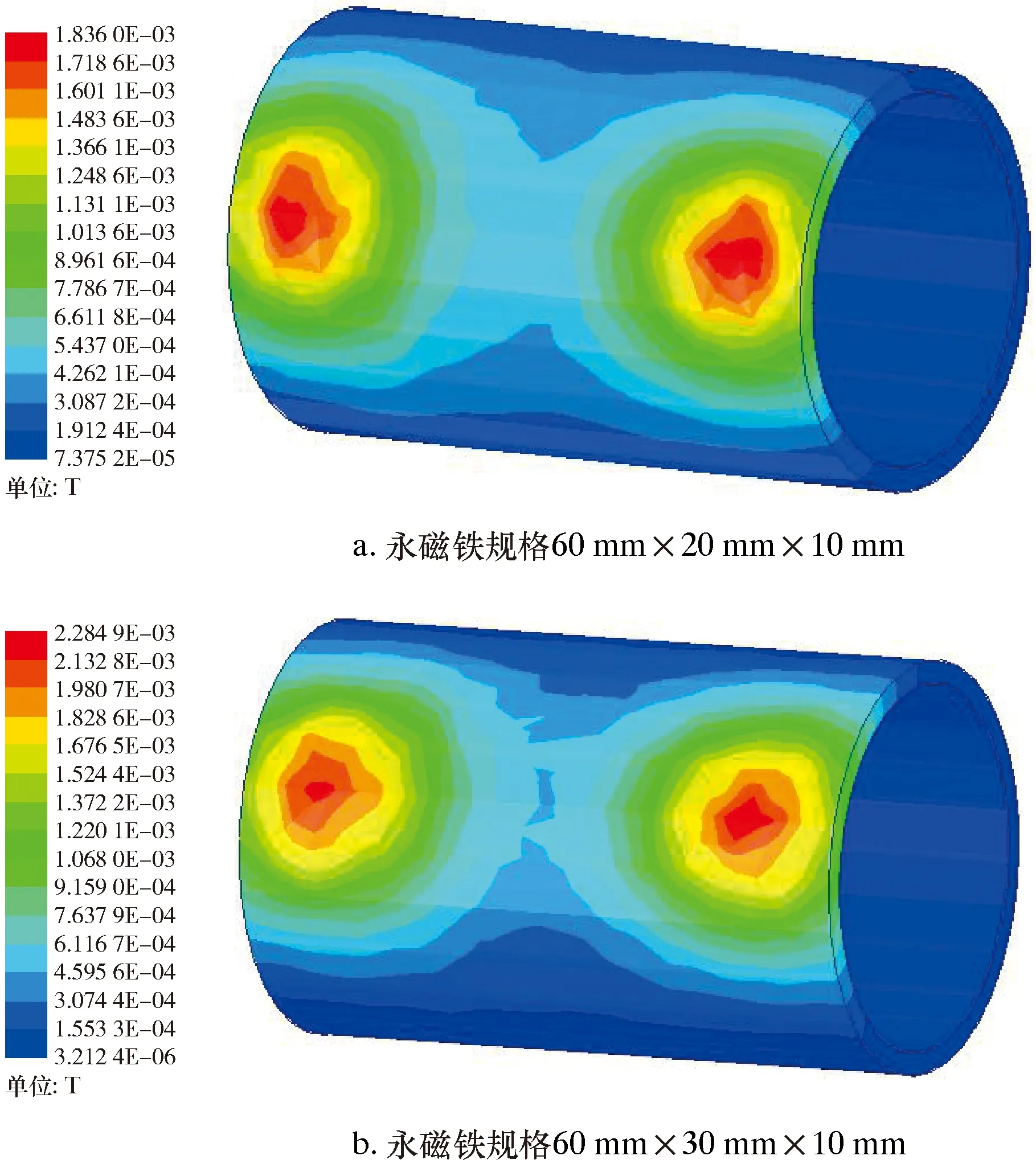

仅改变X70钢管道永磁铁磁化激励实体模型中永磁铁与X70钢管道接触面面积时,X70钢管道磁感应强度产生明显变化,如图9所示。

图9 X70钢管道三维磁场静态仿真云图

图9a中永磁铁规格为60 mm×20 mm×10 mm,此时磁感应强度最大值为1.84 mT,磁感应强度最小值为0.54 mT。图9b中永磁铁规格为60 mm×30 mm×10 mm,此时磁感应强度最大值为2.28 mT,磁感应强度最小值为0.61 mT。永磁铁与X70钢管道接触面面积从1 200 mm2变到1 800 mm2时,磁感应强度最大值从1.84 mT变化至2.28 mT,变化幅度较大,磁感应强度最小值从0.54 mT变化至0.61 mT,变化幅度较小。由此可知,当改变永磁铁与管道接触面面积时,磁感应强度会产生变化,此变化为正比例变化且数值越大变化幅度越大。

3 X70钢退磁试验及分析

3.1 退磁方法及原理

永磁铁退磁装置中每两个相邻的磁铁环磁性相反,如图10所示。图10中,箭头代表载体运行方向。第1次施加磁场后,管道中的磁感应强度B发生改变,此时的管道剩磁场强度记为B1。一段时间之后,施加反向磁场到该位置,此时剩磁场强度减小为B2。然后再次施加磁场,管道中的剩磁场强度减小,接近于0。通过该装置与铁磁材料之间的相对移动来逐步消除物质中的磁性。永磁铁退磁装置效率高、操作简便,是未来有效的退磁方式之一。永磁铁退磁法退磁原理如图11所示。

1—第1环磁铁;2—第2环磁铁;3—第3环磁铁;4—管道;5—载体。

图11 永磁铁退磁原理图

3.2 退磁试验系统设计

3.2.1 试验整体结构

本次试验对象为X70钢板,基于永磁铁退磁法可将G.S.SHELIKHOV[4]设计的磁铁环退磁结构简化。X70钢退磁试验装置示意图如图12所示,主要包括计算机控制界面、X70钢、检测/退磁装置、速度控制装置及导轨。计算机控制界面主要实现数据的显示与存储;检测装置中包含霍耳元件,可以将磁场变化转为电信号,导轨主要为检测装置行走提供支撑。

图12 X70钢退磁试验装置示意图

3.2.2 退磁机构模块

退磁机构主要包括永磁铁和塑料板,将永磁铁固定在塑料板上形成退磁结构。

3.2.3 检测机构模块

检测机构主要包括2个部分:磁场测量机构和STM32单片机。测量机构中包含4个通道,分别对应4个霍尔元件,霍尔元件经过X70钢板采集数据。霍尔元件具有结构牢固、安装方便、功耗小及频率高等优点[12]。STM32单片机中配备数据采集卡,为检测机构提供霍尔元件采集的数据。

3.3 退磁试验过程及结果分析

选取尺寸为245 mm×95 mm×28 mm的X70钢作为试验试样,将X70钢置于磁化装置中磁化,待X70钢完全磁化后,取出置于X70钢磁化/退磁特征验证试验台,采用检测机构模块对X70钢进行退磁前磁感应强度检测,检测6次,取平均值为B3。X70钢退磁前磁感应强度检测完成后,采用退磁机构模块对X70钢进行退磁处理,退磁后仍采用检测机构模块对X70钢进行退磁后磁感应强度检测,检测6次,取平均值为B4,退磁率η的计算公式如式(1)所示。改变退磁机构的磁感应强度和退磁装置的退磁速度,磁感应强度从25 mT增至70 mT;退磁装置的退磁速度从0.1 m/s增至0.6 m/s。总计36组试验,试验结果如表1所示。

η=(B3-B4)/B3

(1)

由表1可知:当退磁速度为0.1 m/s、磁感应强度为25 mT时,退磁率最低为18.39%;随着退磁速度和磁感应强度的增加,当退磁速度为0.6 m/s、磁感应强度为60 mT时,退磁率最高为67.60%。由表1数据可得:当退磁速度为0.4~0.6 m/s、磁感应强度为60~70 mT时,退磁率可达60%以上,达到了较好的退磁效果。

表1 退磁率与退磁速度及磁感应强度的关系

3.4 响应面法优化设计

为确保试验结果真实有效,本文采取响应面分析法对试验进行优化设计。响应面法是通过一系列的试验得到一定的数据,再根据试验数据的分布情况来选取合适的试验点和恰当的函数,进而来拟合变量与响应值之间的关系,最后对回归方程以及所得图像进行分析来寻求最优工艺参数,以解决多变量问题[13]。

设退磁率为η、磁感应强度B和退磁速度v为变量,取磁感应强度B从0~70 mT变化,取退磁速度v从0~0.6 m/s变化为约束条件,建立目标函数,如式(2)所示。

(2)

通过中心试验设计法进行设计,记录试验结果,如表2所示。

表2 中心试验设计及结果

通过响应面法得出退磁率η与磁感应强度B和退磁速度v之间的数学关系,如式(3)所示,它们之间的三维关系云图如图13所示[14]。

η=-42.24+30.66v+2.86B-0.26vB+2.19v2-0.02B2

(3)

由图13可以看出:退磁装置的退磁率与磁感应强度和退磁速度成正比关系,即磁感应强度和退磁速度增加会使退磁装置的退磁率增加;磁感应强度对退磁率的影响要远大于退磁速度对退磁率的影响。当处于图13中蓝色和绿色区域时,即退磁速度为0.1~0.2 m/s、磁感应强度为25~45 mT时,退磁率较低,退磁效果有欠缺;当处于图13中红色区域时,退磁率较佳,即当退磁速度为0.5~0.6 m/s、磁感应强度为60~70 mT时,可达到较好的退磁效果,此结果与试验结果相近。

图13 退磁率、磁感应强度及退磁速度三维关系图

检验此响应面法优化模型的学生化残差分析正态概率分布图及预测值与实际值对比图,分别如图14和图15所示。由图14和图15可知,拟合结果与实际结果偏差较小,可相互印证[15]。

图14 学生化残差分析正态概率分布图

图15 预测值与实际值对比图

综上所述,当退磁装置的退磁速度为0.6 m/s、永磁铁的磁感应强度为60 mT时,退磁效果最佳,退磁率可达67.60%

4 结 论

(1)由Maxwell软件建立的模型仿真可知,X70钢进行静态仿真时,其磁感应强度在永磁铁垂直投影处最强,在垂直投影处以圆波的形式向外扩散,磁感应强度逐渐削弱。沿X70钢长边做磁感应强度变化进行趋势分析,发现曲线呈现双波峰式变化,对应于X70钢磁场静态仿真云图,X70钢中间位置的磁畴相互抵消,剩磁较小,而在永磁铁的正下方磁畴无法相互抵消,所以磁铁正下方的磁感应强度最大。

(2)利用响应面法建立了X70钢退磁优化模型,结果发现永磁铁退磁装置的退磁率与永磁铁磁感应强度和退磁装置的退磁速度有关,且永磁铁磁感应强度的影响要远大于退磁装置退磁速度的影响。

(3)通过响应面法优化设计了X70钢退磁因素,当退磁装置与X70钢之间的相对运动速度为0.6 m/s、永磁铁的磁感应强度为60 mT时,退磁效果最佳,退磁率可达67.60%。