中温固化的单组分环氧胶粘剂的制备与性能研究

2022-02-26胡生祥曹兴园屈雪艳杨忠奎秦瑞瑞张燕红

胡生祥,曹兴园,吴 欢,屈雪艳,杨忠奎,秦瑞瑞,张燕红

(郑州中原思蓝德高科股份有限公司,河南 郑州 450007)

引 言

环氧树脂胶粘剂具有粘结强度高、通用性强、耐化学介质等特点,在诸多领域均有广泛的应用,如建筑、电子电器、轨道交通、航空航天等[1~4]。与双组分环氧胶粘剂相比,单组分环氧胶粘剂具有不需要按比例配胶、使用方便、且适用期长、耐高温性能好等优点。但传统的单组分胶粘剂的固化温度较高(一般在150℃以上),且室温可存放时间短,需要低温储运,增加了能耗和成本,尤其对反应活性高、固化温度低的单组分环氧胶粘剂,此问题更加突出,限制了应用。因此,研制可中低温固化且室温储存期较长的单组分环氧胶,是目前广大科研工作者及工业胶粘剂领域的一个迫切任务。

众所周知,双氰胺是单组分环氧胶粘剂常用的固化剂之一,然而其活性低,固化温度高。目前可用于中温固化(100℃或以下)的潜伏性单组分固化剂,主要是通过将室温固化剂进行钝化处理或将高温固化剂进行活化处理而得到的[5],大致可分为以下几类:改性胺类、改性咪唑、阳离子热引发剂及微胶囊型等。咪唑分子中的吡啶氮原子是促进环氧开环固化反应的活性点,改性咪唑类常用于单组分环氧中的潜伏性固化剂,但往往会影响常温下的贮存稳定性能,限制了在单组分环氧中的应用[6~7]。

本文选用改性胺类潜伏性固化剂,通过配方设计制备了一种可80℃×30min 固化,且在常温下的储存期较长的单组分环氧胶粘剂,该胶粘剂具有优异的粘接性能,可用于电子元器件的绝缘灌封、粘接或固定等,有望在同类产品市场中占据较大的优势。

1 实验部分

1.1 实验原料及设备

环氧树脂E-51,工业级,岳阳巴陵石化有限公司;增韧剂MX154,工业级,日本钟渊化学;某改性胺固化剂H,工业级,市场购买;环氧活性稀释剂AGE,安徽新远化工有限公司;隐蔽硅烷偶联剂,M110,工业级,荆州江汉化工有限公司;硅微粉3500 目,工业级,信阳核工业有限公司;重质碳酸钙,工业级,长兴欧米亚钙业有限公司;氧化铝,工业级,郑州长盛氧化铝有限公司;高岭土,工业级,山西钜丰高岭土有限公司。

MSG-LP2 型双行星搅拌釜,上海铭施机电设备有限公司;高温干燥箱,上海一恒科学仪器有限公司;digi testⅡ自动邵氏硬度计,博锐仪器有限公司;Brookfield DV-Ⅰ型黏度计,博勒飞(中国)有限公司;CMT6000 型万能拉力机,SANS 公司。

1.2 单组分环氧胶粘剂的制备

将环氧树脂E-51、增韧剂MX154、稀释剂AGE、某改性胺固化剂H、粉料、硅烷偶联剂,按一定的比例混合,在高速分散机中搅拌30min,真空脱除气泡,即得所需的单组分环氧胶粘剂。

1.3 样品制备及表征

(1)黏度:用Brookfield DV-Ⅰ型黏度计进行测试。

(2)凝胶时间:在加热台上进行测定,测定温度为80℃,用胶量为1g,以胶液拉不出丝时的时间作为衡量指标。

(3)拉伸强度及断裂伸长率:按照GB/T2567-2008 标准测定,每组取样5 片,用厚度计测量标准样片实验长度部分的厚度,在万能试验机上进行测试。

(4)粘接性能:按照GB/T7124-2008 标准,不锈钢尺寸为100mm×25mm×6mm,粘接面积为(25×12.5)mm2,以剪切强度表征。

(5)储存稳定性:将(100±2)g 胶液装入200mL塑料包装盒中,放入(23±1)℃的恒温恒湿间中,测试胶液凝胶的时间。

2 结果与讨论

2.1 固化剂的添加量对产物性能的影响

经过前期对固化剂种类的筛选,选择某改性胺H,作为中温固化体系的固化剂,固定其他成本含量不变,研究分析其添加量(相对于环氧树脂质量而言)对产物黏度、固化性能、储存性能的影响。具体实验结果如表1 所示。

表1 固化剂含量对产物相关性能的影响Table 1 The influence of the curing agent content on the adhesive’s properties

由上表可知,随着改性胺H 的含量的增加,体系的黏度逐步增大,且流动性也逐步变差。这是由于改性胺H 为超细粉末,添加量越大,对体系的黏度影响越大。从上表可知,添加量为10%时,产物的拉伸强度与剪切强度均较差,说明在此添加量的情况下,体系未固化完全。当添加量大于等于15%时,体系在80℃×30min 的固化条件下,产物都能完全固化,且力学性能较好。但随着固化剂的添加量进一步增大,体系的凝胶时间变短,且储存期也变短。因此,综合考虑改性胺H 的添加量为15%。

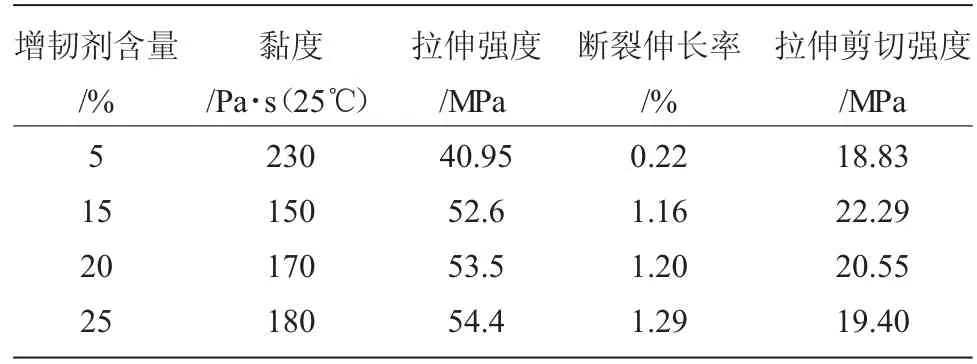

2.2 增韧剂含量对产物相关性能的影响

众所周知,增韧研究是环氧树脂材料改性研究的重要内容之一,其增韧方法通常包括物理方法,常见的物理增韧如橡胶增韧、纳米填料增韧、耐高温的热塑性塑料增韧,化学方法增韧等包括核壳聚合物共聚增韧、互穿聚合物增韧、特殊的韧性树脂或固化剂等[8]。

核壳橡胶增韧剂对环氧体系的固化速度影响较小,且能显著提高胶体的韧性,固化后产物的综合性能优异[9],本研究选用核壳橡胶增韧剂进行增韧。具体实验结果如表2 所示。

表2 增韧剂含量对产物相关性能的影响Table 2 The influence of the toughing agent content on the adhesive’s properties

由上表可知,随着增韧剂的含量增大,体系的黏度呈现不规则的变化,这是由于该增韧剂含有环氧基团,并且参与体系固化,因而随着其含量增大,所需的固化剂的含量也相应增加,所以体系的黏度会有不规则的变化。且随着增韧剂含量的增大,固化产物的拉伸强度和剪切强度也相应增大,伸长率也变大,说明其对固化产物的增韧效果明显。考虑到性能与价格等因素,核壳橡胶增韧剂的添加量为15%。

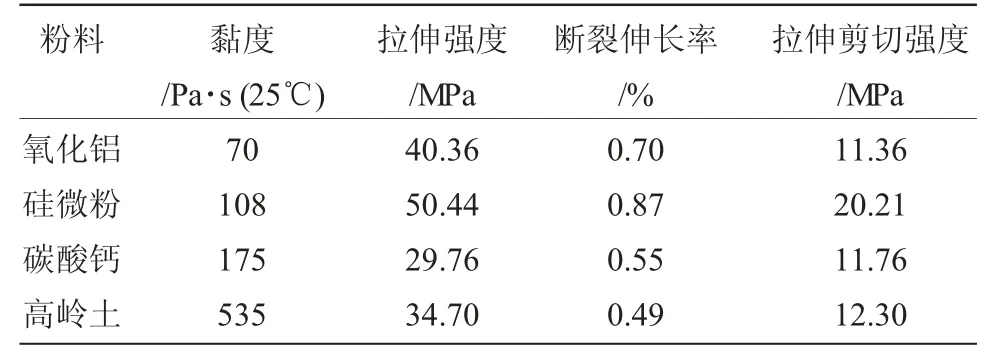

2.3 不同粉料对体系相关性能的影响

粉料作为环氧胶粘剂的一个重要添加成分,其种类及添加量对体系的相关性能影响很大。本研究固定粉料的添加量不变,选择不同种类的粉料,研究其对固化体系的相关性能的影响。具体实验结果如表3。

表3 不同粉料对产物相关性能的影响Table 3 The influence of the categories of fillers on the adhesive’s properties

由表3 可知,不同的粉料,其对体系的影响差异较大。从氧化铝、硅微粉、碳酸钙到高岭土,体系的黏度逐渐增大,这是由于不同粉料其吸油值不同,因而即使添加量相同的情况下,其黏度也差异较大。在力学性能方面,从拉伸强度与剪切强度来看,硅微粉对体系的增强作用较大。因此,该体系粉料选择硅微粉作为增强填料。

2.4 硅烷偶联剂对体系相关性能的影响

不同的硅烷偶联剂对粉料的润湿性及对基材粘接性能影响较大,比如,环氧胶粘剂中常见的氨基硅烷偶联剂,可以提高对塑料等基材的粘接性能,然而,由于氨基容易与环氧发生反应,因此用在单组分环氧中常常受到限制,通常可以选用隐蔽型氨基硅烷偶联剂,实现良好的储存性能及对基材的粘接性能[9]。

因而,本研究选择隐蔽型的氨基偶联剂,并对比了普通类型的硅烷偶联剂,研究其对体系黏度、粘接强度、储存性能的影响。具体实验结果如表4。

表4 不同硅烷偶联剂对产物的影响Table 4 The influence of the categories of coupling agent on the adhesive’s properties

由上表可知,这三种硅烷偶联剂对产品的剪切强度影响较小,对产品的黏度,凝胶时间及储存性能影响较大。添加KH550 的产品黏度最小,添加M110的产品黏度处于中间,而添加KH560 的产品黏度最大。添加KH550 的产品,其凝胶时间和储存期都较其他两种短。因此,从单组分环氧胶粘剂的生产贮存角度考虑,应选择M110 做为偶联剂。

2.5 优化的环氧胶粘剂

综合上述胶粘剂性能影响因素的研究,当改性胺H 固化剂的含量为15%,核壳橡胶增韧环氧树脂MX154 含量为15%,硅微粉含量为30%,偶联剂选择M110,可制得性能优异的单组分环氧胶粘剂。环氧胶胶粘剂的综合性能如表5 所示。

表5 单组分环氧胶粘剂的主要性能Table 5 The major properties of one component epoxy adhesive

本研究所制得的单组分环氧胶粘剂,黏度小,固化速度快,粘接强度大,储存稳定性能好,有望用于电子元器件的绝缘灌封、粘接或固定等。

3 结 论

以双酚A 型环氧树脂E-51,核壳橡胶增韧环氧树脂MX154 为增韧剂,改性胺类潜伏性固化剂为基础原料,通过配方设计制备可80℃中温固化的单组分环氧胶粘剂。当改性胺H 固化剂的含量为15%,核壳橡胶增韧环氧树脂MX154 含量为15%,粉料选择硅微粉为增强填料,偶联剂选择M110,可制得性能优异的可80℃×30min 固化的单组分环氧胶粘剂。