公路基层水泥稳定碎石试验检测技术分析与应用

2022-02-25庞小勇

庞小勇

(贵州省交通科学研究院股份有限公司,贵州 贵阳 550008)

0 引言

水泥稳定碎石的骨料一般为级配碎石,掺入适量水泥等胶凝材料,将骨料之间的空隙完全填满,然后按照嵌挤的原理进行摊铺与碾压而成。水泥稳定碎石的压实度与密实度十分接近,结构强度主要由嵌挤锁结原理形成,灰浆能将骨料之间的空隙完全填充。水泥稳定碎石通常有很高的初期强度,而且结构强度因龄期的不断增加进一步提高,最终形成板体,由于强度高、抗渗性与抗冻性良好,在当前的公路工程建设中得到了广泛应用。在水泥稳定碎石基层现场施工中,需通过试验检测明确基层施工质量,为之后的基层施工改进与调整提供可靠的参考依据。

1 原材料要求

1.1 水泥

水泥稳定碎石基层所用水泥宜为普通硅酸盐水泥,矿渣硅酸盐水泥、火山灰质硅酸盐水泥也可采用,强度等级需达到32.5 或42.5,同时要求初凝时间不能少于3h,终凝时间保持在6~10h 范围内。施工前,需要对水泥的细度、标准稠度、凝结时间、体积安定性和强度进行检测。细度是指水泥材料颗粒的粗细程度;标准稠度检测的目的在于使凝结时间与体积安定性实测结果有良好的可比性;凝结时间是指从开始加水到变为水泥浆失去可塑性的时间;体积安定性是指水泥在凝结硬化时体积变化是否均匀;强度检测的目的在于对水泥标号进行评定,确定抗折及抗压强度是否满足要求[1]。

1.2 水

饮用水可直接用于混合料拌和与养护。对于非饮用水,需要在使用前做好检测:pH 值不小于4.5,氯离子含量不超过3500mg/L,硫酸根离子含量不超过2700mg/L,碱含量不超过1500mg/L,可溶物含量不超过10000mg/L,不溶物含量不超过5000mg/L,此外不能有漂浮的油脂和泡沫等杂质。

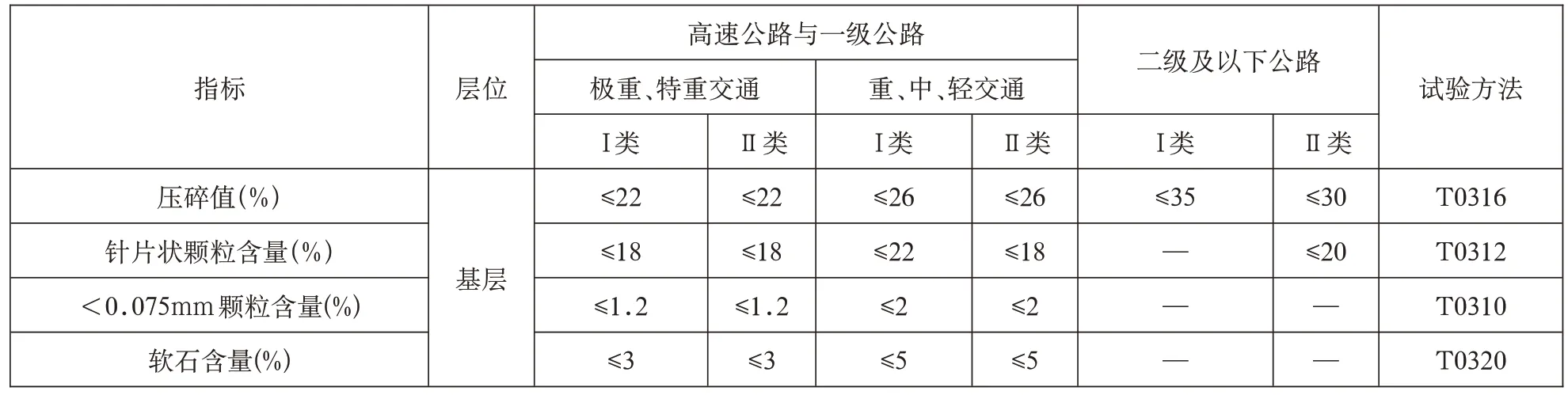

1.3 粗集料

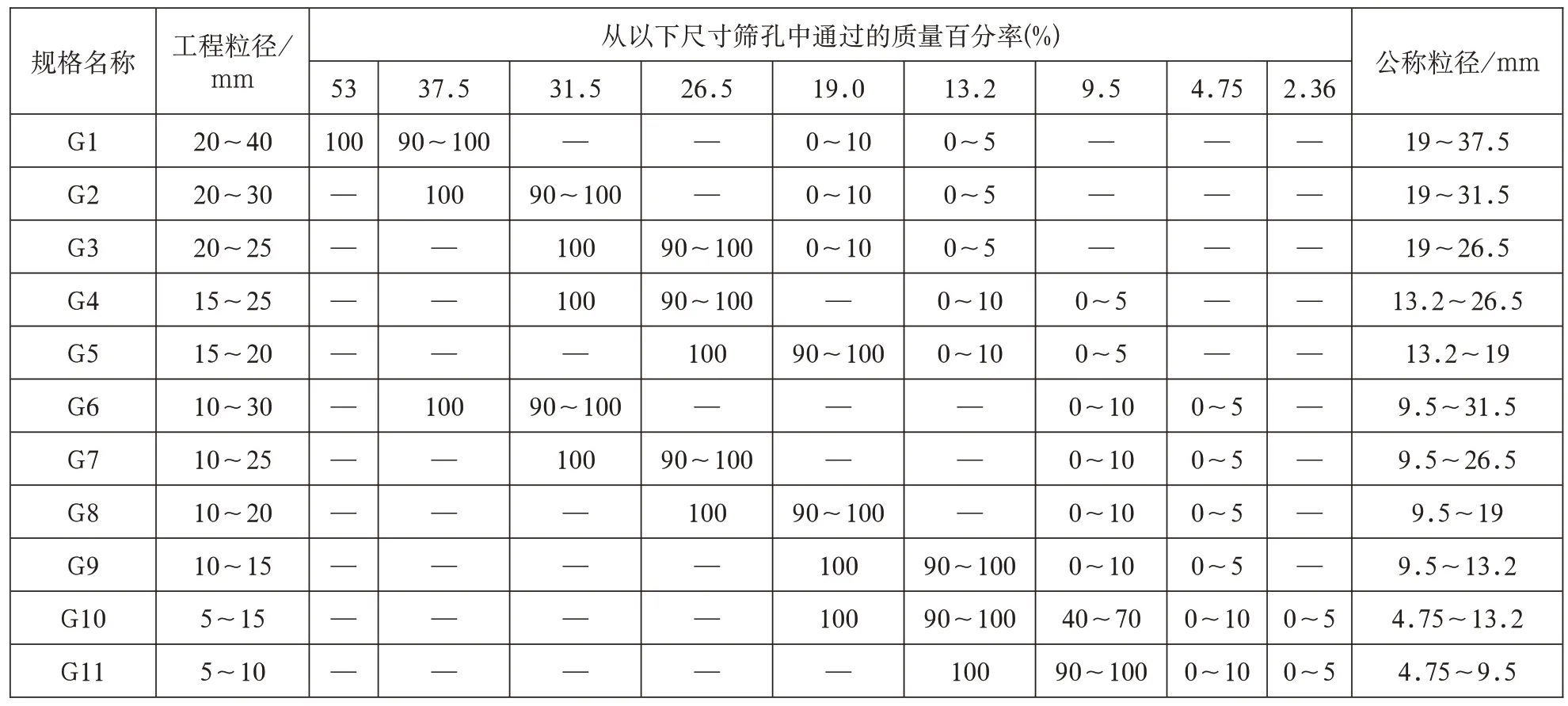

用作稳定材料的粗集料宜采用各种硬质岩或砾岩加工成的碎石。对于高等级公路,需将最大公称粒径控制在26.5mm 以内,对于其他等级的公路,最大公称粒径需控制在31.5mm 以内。粗集料技术要求见表1,规格要求见表2[2]。

表1 粗集料技术要求

表2 粗集料规格要求

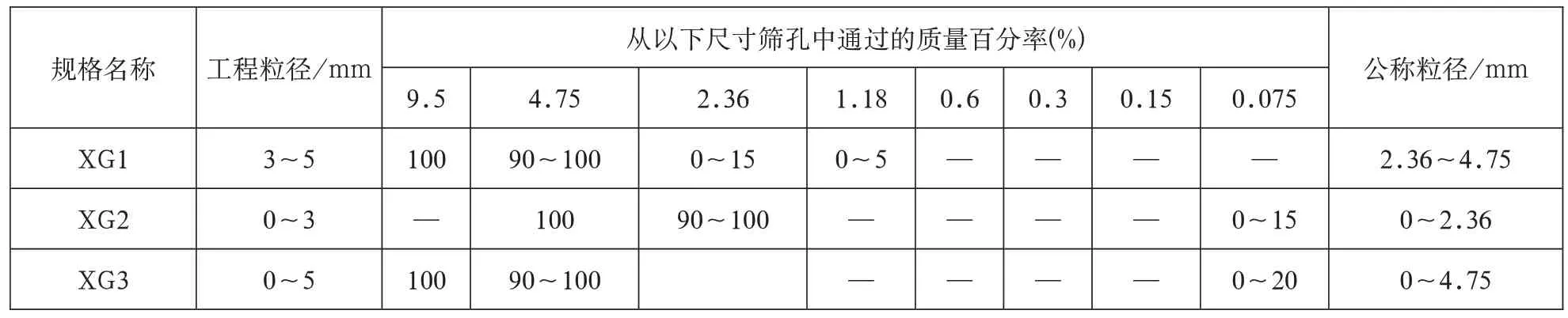

1.4 细集料

水泥稳定基层施工用细集料应洁净、无杂质,且粒径满足级配要求。塑性指数不超过17,有机质含量小于2%,硫酸盐含量不超过0.25%。对于高速公路和一级公路,细集料小于0.075mm 的颗粒含量应小于15%。细集料规格要求见表3。

表3 细集料规格要求

2 工程概况

宾川至鹤庆高速公路路线起点K0+000 位于宾川县西,设宾川枢纽立交顺接宾川至南涧高速公路,路线总体走向由东南向西北,止于鹤庆县西邑镇,设西邑枢纽互通与上关至鹤庆高速公路相接,该项目实际建设里程65.6km。该项目路面基层为32cm 厚水泥稳定碎石。根据相关技术规范及实际现场情况,将K0+890—K1+140 段的左幅作为试验路段,长度为250m,对该段水泥稳定碎石基层实施试验检测。该基层厚度为32cm,为保证施工质量,分两层摊铺完成,两层摊铺厚度相同,均为16cm。摊铺完成后,按规范要求连续养护不少于7d,然后进行相关参数的试验检测。项目采用的各材料物理性能为水泥标号等级32.5 级,水泥剂量为4.0%~5.0%,集料压碎不超过26%,7d 无侧限抗压强度应达到4~6MPa,压实度不低于98%。

3 试验检测

3.1 试验步骤

第一步,从现场试验路段处准确称取1000g 样品,按四分法进行均匀取样。在2 个搪瓷杯中分别放置300g 样品,然后加入600mL 氯化铵溶液,用玻璃棒连续搅拌3min,搅拌频率按照110~120 次/min 控制。搅拌完成后,使混合液静置10min,再用胶头滴管吸取上部澄清液,将其移至烧杯中,并盖好玻璃板。

第二步,用移液管从烧杯中液面以下1~2cm 处吸取10mL 悬浊液,滴到三角瓶中,再用量筒称取50mL 标准氢氧化钠溶液添加至三角瓶中,之后加入适量钙红指示剂,均匀摇晃,使溶液变为玫红色。用滴定管吸取100mL 左右EDTA 二钠标准液,放到滴定台上,打开阀门,使溶液滴入三角瓶。滴定时,持续摇晃三角瓶,确保溶液混合均匀。在液体颜色从玫红色变为蓝色后,记录溶液用量。

第三步,根据各项试验数据绘制相应的标准曲线,并对照溶液实际消耗量。该次水泥剂量为4.5%,满足配合比要求。

3.2 无侧限抗压强度检测

3.2.1 试件制备

按照规范的要求在现场随机取样,然后采用烘干法测定集料的实际含水量,并按四分法进行分料,开始制备试件。混合料质量采用公式计算确定,称取适当混合料放到方盘中。公式为:

式(1)中:m表示单个试件制备所需混合料质量,g;ρ表示试件干密度;v表示试件体积;ω表示混合料的含水量;K表示基层压实度,取标准值98%;50g表示试件制备过程中产生的质量损失。

在试模下部放好下压柱,外露2cm,然后在试模的内表面均匀涂油,分成多次将盘中的混合料倒入试模,通常分为2~3 次完成。每次倒完混合料都要用工具将其初步插实,并保证每次倒入的数量均匀。均匀倒入混合料时,为了使试件的表面保持光滑,可在顶底部与内边缘处多用细料,并尽量使粗集料处于试件中部。

3.2.2 试件脱模

试件成型后,静置3h 左右可以脱模。将试件放到脱模器上,开启千斤顶使其向上提升,促使顶柱进入试模,使顶柱与试件完全对准,用千斤顶使试件退出试模。将试件取出后,应测定其质量与高度,结果需精确至0.1mm。

3.2.3 试件养生

试件称重结束后,在其外表面覆盖塑料薄膜,然后放到养生室中开始养生。此时养生室应始终处在对养生有利的状态,标准养生为7d,最后一天浸水,养生温度为18~22℃。养生结束后,揭去塑料薄膜,再次称取试件的质量,随后将其放到水槽中浸水1d,此时水槽的水应在试件顶上约2.5mm。

3.2.4 强度检测

浸水一昼夜后,将试件取出,用抹布将多余水分擦干,测量一次质量与高度,结果精确至0.1mm。在预先备好的压力机上放好试件,开始抗压试验。在抗压试验过程中,以试件发生的形变为依据,严格控制试验速率,通常情况下保持速率为1mm/min。在试件出现破坏后,立即记录此刻的压力值。在被破坏的各试件当中,选取有一定代表性的部分测定其含水量。完成以上测试后,采用公式,计算确定试件的抗压强度:

式(2)中:Rc表示试件的抗压强度,MPa;P表示试件被破坏时的压力值;A表示试件受压面的截面积。

3.3 压实度检测

压实度检测开始前应先标定灌砂筒椎体中砂的质量,然后把基板放到压实后的基层表面,按照基板上的预留孔位置在基层表面凿孔,取出孔中的混合料称重。将灌砂筒上的开关打开,使砂流进试坑,在砂停止流动后,关闭开关,称量剩余砂的质量。在标准公式中,代入以上实测数据,计算试坑中砂的质量。在检测压实度的同时,还需测定混合料的含水量,并通过计算确定混合料的干湿密度。当压实度的实测结果与设计要求不符时,需要在混合料中的水泥达到初凝之前,用压路机进行补压,在压实的同时随机测定压实度。经检测确定压实度与设计要求相符后,记录压实遍数,以此为后续施工提供指导,使基层碾压一次成型,达到要求的压实度。

4 过程注意事项

为保证水泥稳定碎石基层的施工质量,除了认真做好上述试验检测工作,结合宾鹤高速公路基层水泥稳定试验路段的经验总结,还要对如下要点引起高度重视:一是铺筑前,做好底基层检验,并对控制桩的高程进行复核;基层混合料摊铺开始前,需将底基层表面清扫干净,使其整洁,同时洒适量的水将其润湿。二是水泥稳定混合料搅拌必须集中拌制。使用拌和设备前,做好调试,确保拌和物的水泥用量、含水量及骨料级配达到要求,并使设备可以正常运转,拌和设备的出料量和摊铺生产能力相匹配。三是在混合料摊铺与碾压过程中,需将摊铺系数控制在3~5 范围内。在现场施工中,应严格遵循宁高勿低与宁刮勿补的基本原则,避免水泥稳定碎石层出现松散现象。各路段施工都要在水泥达到初凝之前完成,将基层混合料碾压完成后,尽快进行密实度试验。如果试验结果未能达到要求,应重新碾压。四是基层混合料的养生时间应达到7d 以上。在养生过程中,禁止车辆进入,并每天利用洒水车进行洒水,使基层表面始终保持在湿润状态。五是在进行无侧限试件制作时,应注意试件成型质量的损耗,在实际操作中,每个试件可以根据情况增加一定的质量。

5 结语

通过以上分析可知,在水泥稳定碎石基层施工中,必须认真做好试验检测及工艺工法。以上对水泥稳定碎石基层的试验检测方式及需要注意的一些要点开展了系统研究,目的在于为实践过程中的试验检测提供参考。