基于回归分析的汽车扶手箱下盖板注射成型工艺优化

2022-02-25庄燕朱敬花毛洪辉范希营

庄燕,朱敬花,毛洪辉,范希营

(1.九州职业技术学院,江苏徐州 221116; 2.江苏师范大学,江苏徐州 221116)

近年来,随着科技的进步和经济水平的提高,汽车行业发展迅速,但同时带来的能源消耗以及尾气排放也成为热点话题。研究表明,减轻汽车质量可以节省燃油和降低碳排放,因此轻量化技术成为了汽车行业中降低车身质量的有效措施[1–2]。注射成型技术是一种典型的塑料制品加工方法,成为汽车内饰件的主要加工方式,不仅可以降低成本,缩短周期,而且能够在以塑代钢的同时保证力学性能,并实现汽车车身的轻量化[3]。

汽车扶手箱下盖板是一种汽车内饰件,多采用注射成型加工获得,在加工时受到诸多因素的影响,不恰当的工艺参数会使得制品产生充填不足、飞边、熔接痕等缺陷,尤其是翘曲变形直接影响到塑料件表面质量和使用性能。然而传统注塑模具多依靠工人经验,个人主观性较强,缺乏客观高效方法[4–6]。通过Moldflow软件可以模拟注射成型过程中熔体的流动状态,进而直观清晰地分析产生缺陷的原因,提高了生产的可靠性以及减少了生产成本[7]。为了改善Moldflow的局限性,诸多研究人员将试验设计、数学建模方法与数值仿真相结合,对工艺参数进行优化[8–9]。为改善汽车扶手箱下盖板的注射成型质量,笔者首先通过拉丁超立方设计试验方案,接着利用Moldflow模拟各组方案的注射成型过程获得翘曲变形量,最后基于试验数据建立翘曲变形的回归方程,并进行优化,以提高生产效率和产品质量。

1 结构工艺性分析

图1为某车型的扶手箱下盖板示意图,整体尺寸为358 mm×235 mm×6.6 mm,平均壁厚1.5 mm。塑料件外侧光滑,内侧中间1个安装孔,另外有8个安装孔分布在四周,用于与其他产品进行组装和固定;在左右侧多处存在肋板结构,主要用来增加强度,整体结构设计合理。

图1 汽车扶手箱下盖板三维图

2 注射成型CAE分析

2.1 浇口位置选择

将塑料件三维模型导入Moldflow中,利用网格划分工具进行有限元处理,按照中性面划分网格。成型材料选择Chi Mei Corporation PA-765A的丙烯腈-丁二烯-苯乙烯塑料(ABS)。划分后的汽车扶手箱下盖板网格模型如图2所示。

图2 网格模型

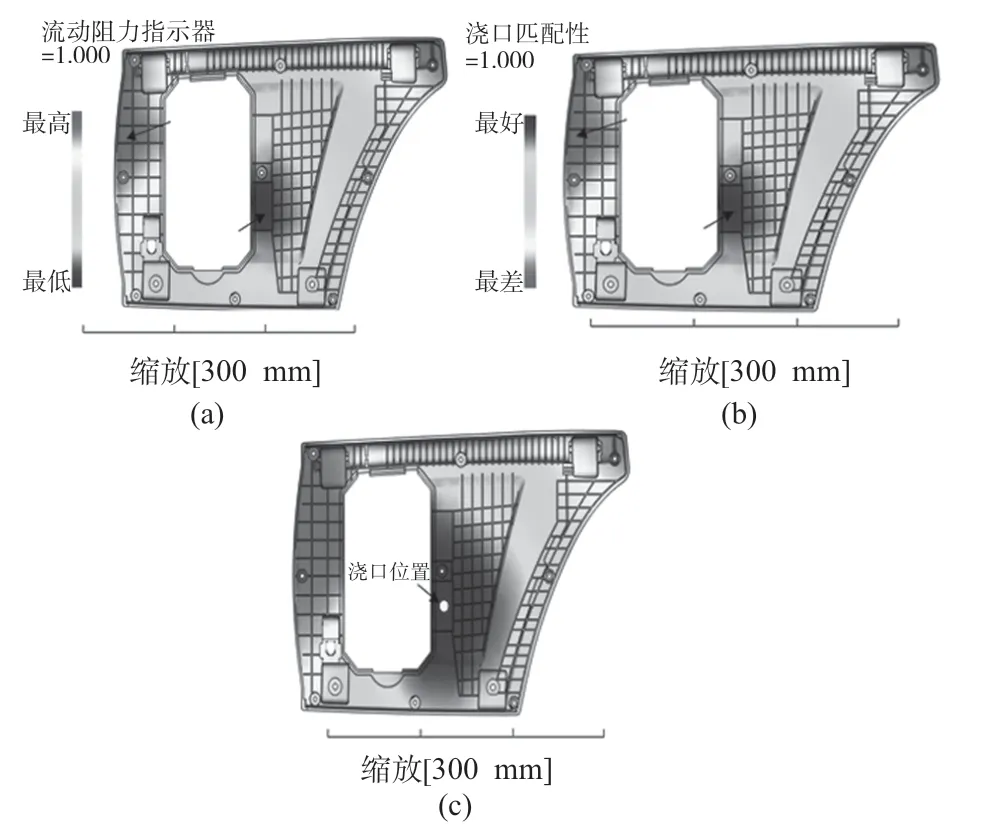

利用Moldflow进行浇口分析,结果包括流动阻力(图3a)和浇口匹配性(图3b)。两项指标均表明最佳浇口位于塑料件中间。由于塑料件外观要求光滑美观,因此将浇口放置在内侧安装孔附近,如图3c所示。

图3 浇口位置分析

2.2 浇注系统与冷却系统

由于汽车扶手箱下盖板尺寸较大,壁厚小,属于大型注塑薄壁件,所以采用一模一腔的结构。以点浇口形式进胶,主流道入口直径4 mm,拔模角3°,流道直径8 mm。此外,为了保证成型过程中制品能够冷却均匀,在塑料件上下放置2根冷却水管,水管直径为6 mm。最终建立的浇注系统和冷却系统如图4所示。

图4 浇注系统与冷却系统

3 构建回归模型

3.1 试验变量设计

塑料件的成型质量受到多个因素的影响,包括温度、压力、时间等,而由于注射成型主要有填充、保压、冷却三个过程,研究以保压压力(x1)、保压时间(x2)、冷却时间(x3)、模具温度(x4)、注塑温度(x5)共5个因素为试验变量,具体取值范围见表1。其他参数均采用Moldflow的推荐值。

表1 试验变量因素

3.2 基于拉丁超立方的试验方案设计

试验方案是建立数学模型的基础,直接关系着预测模型的精确性,更影响着最终的优化效果。相较于均匀试验和正交试验,拉丁超立方试验设计方法能够以获得较少数量更加均匀的样本点[10–11]。笔者基于Isight软件采用拉丁超立方试验设计方法,确定25组试验方案,以翘曲变形量(y)为研究目标,在Moldflow中对每组方案进行注射成型仿真,得到试验数据见表2。

表2 拉丁超立方试验数据

3.3 回归方程

在注射成型加工时,翘曲变形会受到多个工艺参数的影响,是多个变量耦合的结果,表明试验工艺与翘曲变形之间是一种多维非线性的关系[12–13]。因此,只有设置合理的工艺参数才能使翘曲变形量最小,而合理的工艺参数往往可以通过构建数学模型并进行优化来获得。

笔者采用回归分析作为代理模型,构建5个工艺参数与翘曲变形量之间的映射关系。对于翘曲变形,注射成型工艺之间存在交互作用,因此采取二阶模型,回归模型如下:

式中,y为翘曲变形量,a0,a0,aii,aij为待求的模型系数;n是影响因素数,本文为5;xi,xj为设计变量。

利用Isight软件进行回归分析,获得五元二次回归模型,相应的系数见表3。

表3 翘曲变形回归分析系数表

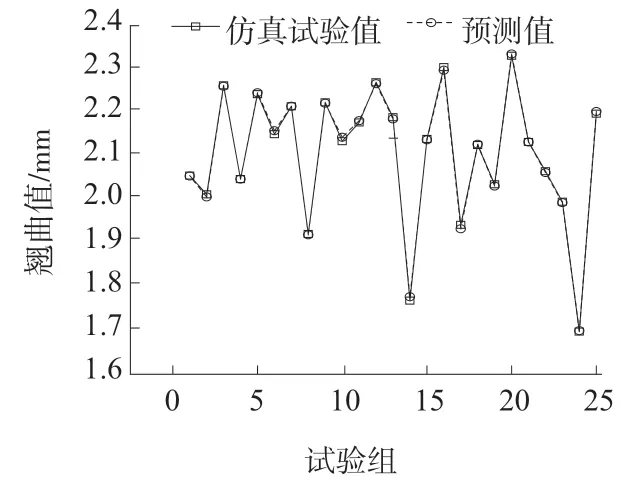

将表2中25组试验参数分别代入上述回归方程中,得到相应的预测值。通过绘制预测值与仿真试验值的折线图(图5),可以发现,预测值与试验值相差较小,预测精度较高。

图5 预测值与仿真试验值比较

3.4 方差分析

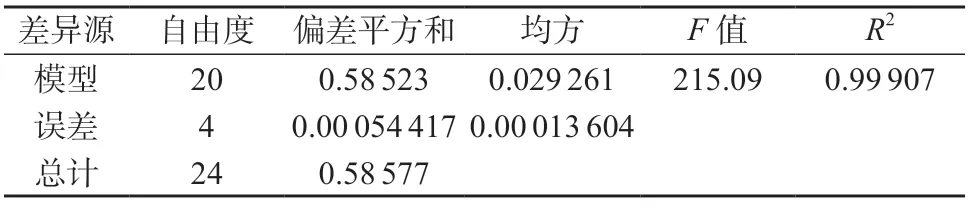

方差分析通过计算多项式模型自身的误差及其拟合误差的偏差平方和、均方值等,确定响应目标的总方差,并确定拟合精度(R2)和F值。对上述回归方程进行方差分析可以判断该方程是否具有统计学意义,一般来说,拟合精度R2越接近于1,表明方程拟合越精确;当F值大于临界值,那么回归模型较显著。选择0.05的显著性水平进行分析,回归模型的方差分析表见表4。由表4可以看出,翘曲变形R2接近于1,故认为该回归模型拟合较为精确。经查F检验表,F0.05(5,19)=2.63,F>F0.05(5,19),表明回归模型影响非常显著。

表4 方差分析表

3.5 工艺参数优化

遗传算法是一种优化算法,近年来被广泛应用于各个领域,并且在注射成型工艺优化中发挥着重要作用[14–16]。利用MATLAB的遗传算法工具箱进行优化,以回归模型为待求解的目标方程,5个工艺参数的范围即为自变量的条件。经过147次迭代,获得的最佳注塑工艺参数为保压压力100 MPa,保压时间10 s,冷却时间12 s,模具温度60℃,注塑温度250℃。将得到的最佳工艺参数在Moldflow中进行模拟,结果如图6所示,最佳注射成型工艺参数产生的翘曲变形量为1.592 mm,小于试验方案中各组翘曲值,质量得到改善。

图6 优化后的翘曲变形

4 结论

(1)基于Moldflow软件模拟汽车扶手箱下盖板的注射成型仿真过程。以保压压力、保压时间、冷却时间、模具温度、注塑温度为试验变量,研究其对翘曲变形的作用。并利用拉丁超立方试验设计方法设计试验方案。

(2)根据试验结果进行回归分析,以5个工艺参数为自变量,翘曲变形为应变量,构建了二阶回归方程,并进行方差分析。利用回归方程对试验方案进行预测,结果表明预测值与仿真值相差较小,且拟合精度R2接近于1,反映构建的回归模型比较精确。

(3)利用MATLAB的遗传工具箱对所获得的回归方程进行最小化寻优。优化结果表明,当保压压力100 MPa,保压时间10 s,冷却时间12 s,模具温度60℃,注塑温度250℃时,产生的翘曲变形量为1.592 mm,低于试验方案中各组翘曲值,塑料件质量得到显著提高,对实际生产具有指导意义。