大数据技术在智能炼铁生产中的应用

2022-02-25侯建勇王冬寒焦峰斌

侯建勇,王冬寒,焦峰斌,姜 茜

(1.新疆大学商学院,新疆乌鲁木齐 830008;2.中冶华天工程技术有限公司,安徽马鞍山 243061)

前言

我国钢铁工业发展迅速,2020 年粗钢产量为10.647 亿t[1],依然位居世界首位。钢铁生产全流程包括焦化、炼铁、炼钢、轧钢、动力等阶段性分厂,炼铁厂是铁前生产的重要单元。炼铁工序的智能化贯穿整个炼铁系统的设计、生产、制造、服务等环节,结合物联网、大数据、云计算、移动网等信息技术与炼铁工艺相结合,将系统打造为具有感知、学习、决策、执行、适应等功能的新模式[2]。

大数据技术是利用互联网对大量多类型的数据进行存储、处理的新兴技术。工业大数据是把信息化与工业化进行融合,利用大数据查找工业生产的基本零部件、设备单元的信息,查找数据来源,从源头解决问题。工业大数据主要表现在系统故障诊断、降本增效、产品创新、产业链优化等[3]。

在钢铁工业自动化与信息化的融合进程中,殷瑞钰院士[4]提出智能化钢厂应当从流程运行要素出发构建运行网络的物理模型,继而构建全流程的网络化和信息化模型,通过物理模型和信息模型的融合来实现钢铁智能化。王国栋院士[5]提出了通过信息物理系统(Cyber Physical Systems,CPS)来实现钢铁工业智能化发展的途径。工业大数据平台建设涉及多条生产线、多类业务、多级系统,完成基于多协议的多源异构数据采集、数据时空变换、数据匹配,将数据精准关联到物料上,形成以物料为中心的数据集合[6]。在以往传统炼铁生产中,经常出现烧结配料及料层厚度不均、烟气温度与湿度波动大,以及高炉生产以经验为主的“黑箱”问题等。以中天钢铁550 m2烧结机和1 580 m3高炉为研究对象,结合江苏中天钢铁的实际情况,应用物联网、大数据、智能模型、移动互联等技术,研发建立炼铁全流程智能互联平台,提高炼铁产线的数字化、网络化、智能化水平。为企业降本增效、打通数据孤岛,实现从智能单元到智能生产线的升级。

1 工业大数据研究及应用现状

1.1 工业大数据研究现状

随着德国工业4.0 和美国工业互联网时代的到来,以及中国“十四五”规划的展开,工业大数据的全面应用已经成为生产制造业转型升级的重心[7]。

李毅仁等[8]在采用大数据对钢铁智能制造体系架构的阐述中谈到,河北钢铁在现有的钢铁企业信息系统与五层架构的优缺点的基础上,融合数据驱动和CPS 建思想,助力企业实现资源共享及能力协同、降低成本与提高效率的目标。姚林等[9]对钢铁企业智能制造分析后指出,企业智能升级可实现生产流程间价值链的最大化。马福涛等[10]采用了大数据及机器学习技术在铁前领域的应用研究,引入深度模型来探索解决高炉“黑箱”问题的办法。肖鹏[11]采用CISDigtial 工业互联网平台,从高炉炼铁的设计、生产到运维,打通了高炉冶炼的全生命周期数据链。Xie 等[12]采用一系列智能感知、智能算法,开发智能操炉系统“虚拟工长”,实现智能操炉与智能炼铁大数据、在线仿真和数学模型相结合,并结合增强现实(Augmented Reality,AR)与灵境技术(Virtual Reality,VR)实现了高炉冶炼的可视化,解决了高炉操作“黑箱”的弊端。

1.2 工业大数据应用现状

随着钢铁工业的产能升级和“中国制造2025”、“互联网+”的开展,工业化大数据技术在钢铁智能制造中迅速展开。目前已在多数大中型钢铁企业得以应用,如武钢、宝钢、山钢、河钢、首钢、鞍钢、中天、南钢、安钢、柳钢、攀钢、三明、津西、重钢、马钢等。

白瑞国等[13]对大数据过程质量控制系统在河钢承钢的应用进行了分析并得出结论:采用智能检测与判定质量控制后成材率提升0.05%,吨矿成本降低0.7 元,每年节省费用约600 万元。王映红等[14]对唐钢的智能化平台搭建后的应用进行总结后发现:三年以来对于仪表的维护和管理强度大幅下降,故障处理也有了检测数据作为支撑。王新东[15]对唐钢新区以“环保绿色化、工艺前沿化、产线智能化、流程高效化、产品高端化”的理念建设新厂区,使企业各项能耗指标均达到国内先进水平。董军等[16]对鞍钢“精钢云”平台搭建后,为企业处理了海量数据、降本增效,降低人工成本,降低人为错误率,赋予机器自我学习能力;并且进一步提升工业企业在辅助决策、风险内控、绿色生产、信用评估等方面的能力。刘晓萍等[17]对兴澄特钢的大数据平台智能炼铁应用后调查发现,铁水品质优等品提高8.8%。

2 大数据智能平台的建立

2.1 炼铁云平台的搭建

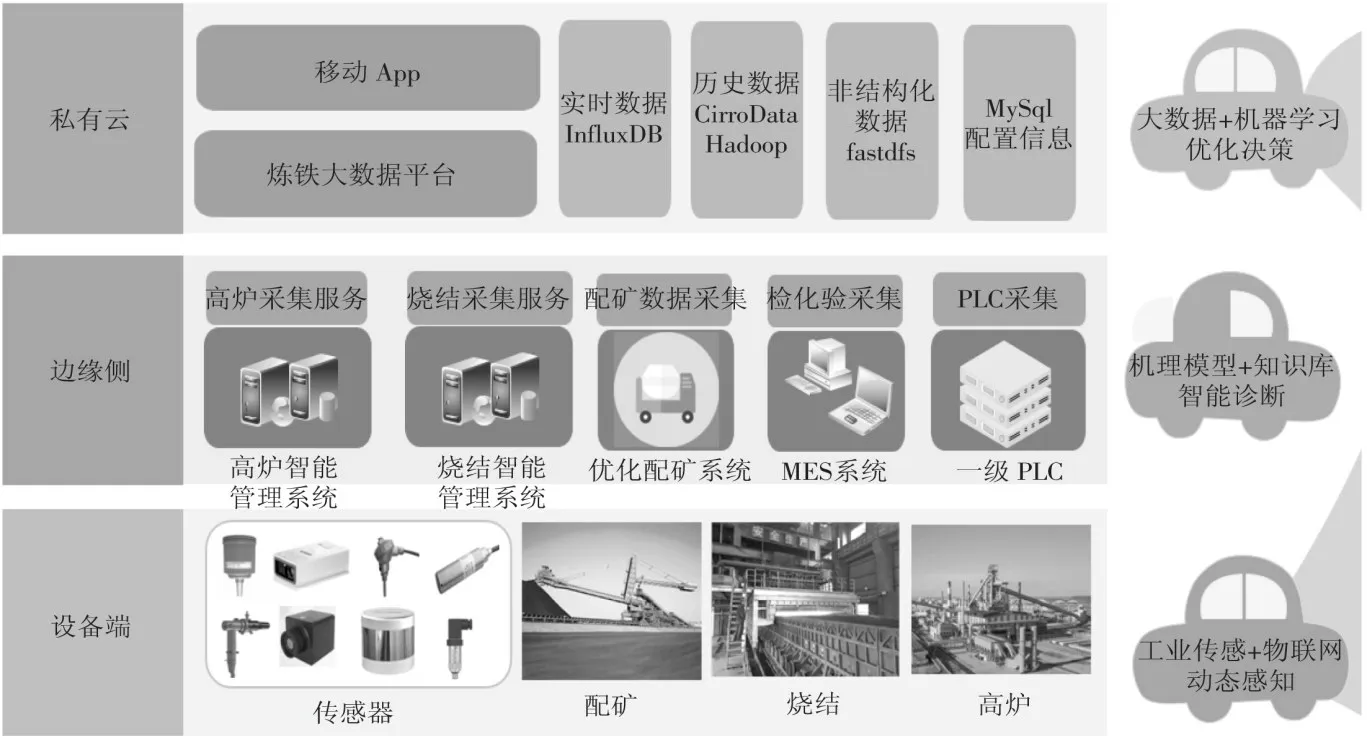

中天钢铁与中冶赛迪合作搭建工业互联网平台,采用“物联网-大数据-智能制造-云技术-移动互联”技术,打造“云-边-端”协同制造系统,如图1所示。

图1 大数据智能炼铁互联平台系统结构

在系统设计时,结合了烧结、高炉炼铁的特点加强了边缘智能系统的架构,模型及计算先在边缘端准备再传入云端。信息采集端采用柔性热电偶、纳米传感器,可精准监测烧结机和高炉内的炉体燃烧温度及循环水热负荷。采用kepserver 及IHD 实时数据库来处理原有自动化PLC 的数据,将整个烧结-高炉生产线的设备监测、过程监测、燃料监控上传到边缘侧,将边缘侧数据上传至kafka 消息队列,将数据处理后存入数据库后的Hadoop 平台。模型可自行判断、学习与决策,形成“职能工段长”制。

2.2 炼铁辅助智能化技术

2.2.1 智能运输系统

智慧铁水运输是采用管理数据化、调度智能化、运输无人化相融合,争取达到零事故、减少人工、增效降耗的目的。同时还可以提高机车与罐车的利用率,智能判断钢包变形及是否需修理,自动决策并执行钢包输送维修车间。在高炉至炼钢、轧钢工序的有轨输送工作,即将实现全系统自动控制、无人化运行。

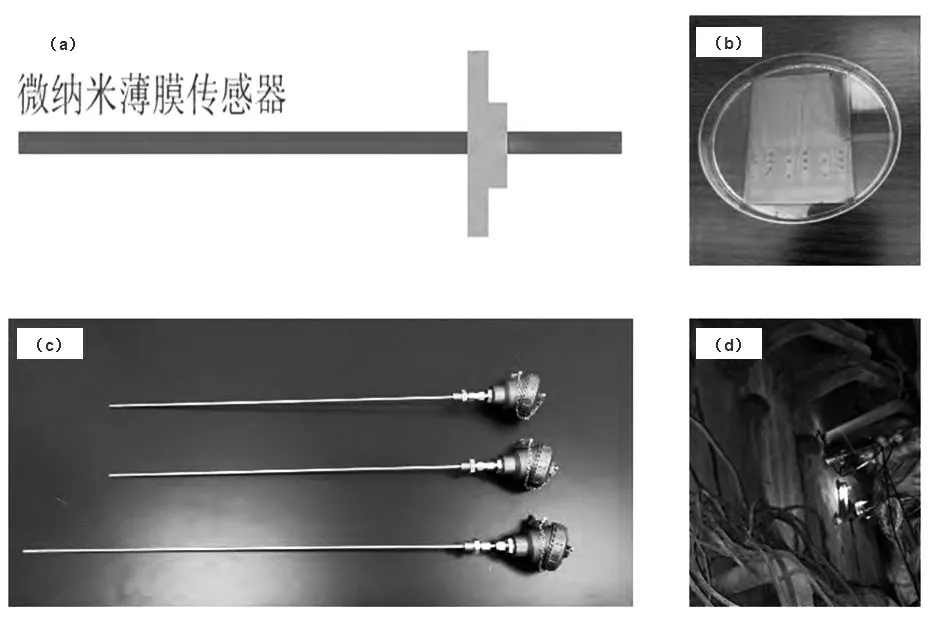

2.2.2 微纳米传感器

对高炉炉缸温度的检测是高炉生产工序最重要的检测部分。微纳米传感器具有体积小、精度高、可数据集成、反应快、可靠性高等优点,可实现对炉内关键部位的温度、热流强度的全面监测。新型传感器的使用为破解高炉生产“黑箱”问题,提供了一项有力保障,传感器见图2。

图2 微纳米传感器及安装示意图

3 智能控制系统应用

3.1 烧结智能控制系统

烧结是将各种铁矿石和石灰、焦粉按一定比例配合后,在混合燃气燃烧产生的高温火焰烘烤的情况下,将矿石粉料烧结成块状颗粒团后,再送往高炉炼铁的过程。烧结矿在提高了冶金性能的同时,又去除了矿石中大部分的硫化物、硫酸盐和硝酸盐等,为提炼出优质铁水提供了基本保障。中天钢铁南区550 m2烧结机由中冶华天、中冶长天设计和制造,配套了旋转喷雾半干法(SDA)脱硫+布袋除尘器+选择性催化还原技术(SCR)脱硝设施。

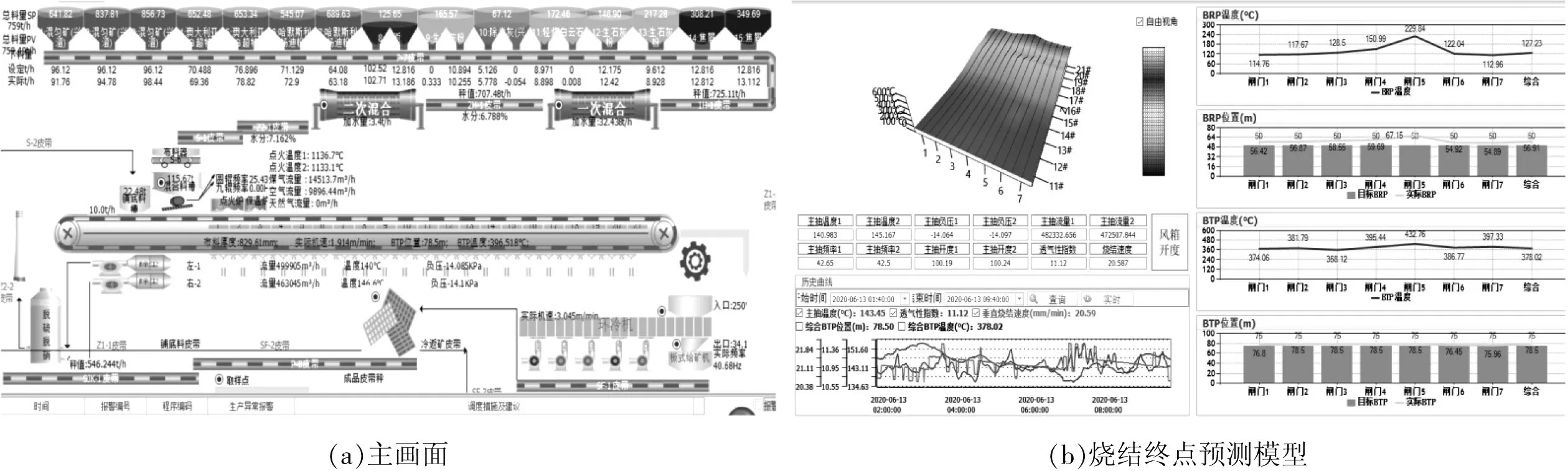

按照烧结大数据智能模型计算的要求,对烧结各点生产设备的监测点、智能仪表,进行信息采集,获得动态感知并确保准确后进行精准分析和智能诊断,从而优化决策并执行决策。烧结智能控制系统模型包括:终点预测模型、一致性调整模型、返料比调整模型、粒度优化模型、料仓储存状态模型等。利用模型算法进行智能化控制,再对工艺参数进行分析,对相关参数进行严格控制。终点预测模型见图3所示。

图3 烧结终点预测模型

烧结机料层厚度目前基本上保持在750~950mm,为了防止布料不均、燃烧温度分布不均、局部烧不透、局部过烧等不良生产状态的出现,在烧结机机头烧嘴处、中部升温段、尾部高温段设置红外成像仪,查看料层烧结状态和品质。及时根据反馈信息做出决策,执行风机变频器和风门开度调节,调整布料厚度和燃气供应流量及配比。

3.2 高炉智能管理系统

高炉是炼铁工艺的主体设备,将烧结矿冶炼成生铁。能源消耗来源于焦炭、喷煤、煤气或重油等,最近又出现氢冶金等类型的新技术,逐渐在钢铁冶炼中应用。中天钢铁1 580 m3高炉由中冶京诚设计与总包,属于常州厂区目前单体最大的高炉。南通海门精品钢基地新建高炉为2 400 m3高炉2座,建成后将逐渐淘汰常州北厂区的2×510 m3和2×550 m3高炉。

高炉设备容积大、内部高温高压,生产系统复杂,副产高炉灰和高炉煤气,又属于易燃易爆的生产区域。建立智能管理系统旨在提升高炉生产的稳定性和安全性,包括数据采集、操作管理、智能分析、质量管理和安全预警等五个部分。

为了使高炉生产在线监测的可视化,在项目初步设计时可对高炉进行了数学仿真,如图4 所示。在工业化平台搭建时,采用微纳米热电偶、红外成像仪、雷达液位计等智能工业传感器进行数据采集,结合冶金动力学、数学模型进行计算、运行状态推理、数字映射技术,实现炉体可视化。高炉可视化模型如图5所示。

图4 高炉炉体数学仿真[11]

图5 高炉生产可视化控制模型

4 互联云端平台应用

互联云端平台可将配料、烧结、球团、输运等各个炼铁工序的工业数据集成,作为一个整体进行分析、诊断、决策和执行,实现数据共享、互联互通,如图6。若系统内某点出现异常警报,则可根据需解决的问题,自主选择系统内部各点的参数,包括铁矿石配比、石灰和焦粉配入量,生料入量、料层厚度、台车车速、火焰温度、熟料温度、烟气成分、环冷换热温度、胶带机输送能力、煤气用量、焦炭用量、炉缸温度、高炉煤气产量、炉缸压力和喷煤量等。

图6 炼铁工序联动分析模型

5 结语

中天钢铁南区炼铁厂大数据平台建成后,实现了从进料-烧结-高炉-外运的整个流程数据互联互通、协同分析以及流程优化。采用VR 和AR技术,实现高炉动态监控、运行状况诊断、智能检测与矫正、数字模拟仿真、智能学习与培训。

工业大数据智能平台运行一年来,经测算得出:炼铁所用燃料吨矿下降6.5 kg,铁水优级品率提升9.1%,年增效益约1 350 万元。智能化新技术的使用对企业降耗提效有着较为明显的效果,炼铁智能化平台的推广有着广阔的发展前景。