高炉能源计量设备全过程管理实践

2022-02-25吴龙升

吴龙升

(马鞍山钢铁股份有限公司设备管理部,安徽马鞍山 243000)

前言

能源管理是企业节能降耗提升运行经济效益和市场竞争力的关键,如何了解高炉运行后的能源状况需要可靠的计量数据来实现。在高炉建设中对能源计量设备实施全过程管理是企业加强计量管理、提高水平、可靠的保证能源数据准确性的重要基础,为企业贯彻执行国家节能法规、政策、标准,合理用能,优化能源利用效益,提供重要的计量数据。

1 能源计量设备的配置规范

能源计量设备配置规范要符合《用能单位能源计量器具配备和管理通则》(GB17167—2006)管理要求。企业能源计量实现分级管理。

1.1 配备目的

计量准确,满足需求。

1.2 配备原则

依法规范,科学合理,技术先进,成熟实用。

2 高炉能源计量设备管理的主要内容

2.1 能源计量需求管理

高炉需计量的能源有:固体物料能源,如焦煤、焦炭等;动力介质能源,如电、混合煤气、氧气、冷风等;载能工质,如水、蒸汽、压缩空气等;可回收余能,如TRT发电、高炉煤气等。

2.2 能源计量设备配置管理

以高炉能源管理需求、工艺控制需求为导向配置能源计量设备。

1)固体物料能源计量设备配置。采用静态电子汽车秤、静态轨道衡、动态轨道衡、皮带秤。

2)动力介质能源计量设备配置。气体流量测量采用差压方式;液态流量测量采用电磁、超声波方式;电量用有功、无功电度表;数据采集建立信息化平台。

2.3 能源计量设备管理

根据测量需求选择合理的测量方法,精度等级符合要求的计量器具,器具检定合格,计量设备安装符合要求,维护单位按计量管理体系的要求执行维护管理。

2.4 能源计量数据管理

测量数据的采集、记录按计量管理要求规范化,通过信息化平台进行采集、传输,信息化平台应经过计量确认,数据追溯到计量采集记录。

3 高炉建设能源计量设备全过程管理

在高炉建设中以一级能源计量设备为例来说明能源计量设备的全过程管理。规模为3 200 m3的高炉工程,配置一级能源计量设备共99套。能源计量设备具有数量多、种类多、工况复杂、要求高等特点。能源计量数据是后期能源管控的基础,为了保障准确的测量应对动力能源计量设备进行全过程控制管理。

全过程管理共5个阶段,分别是设计阶段、施工阶段、调试阶段、投产运行阶段、维保阶段,每个阶段的控制管理的侧重点不同,特点不同,核心是抓住测量的本质尽早发现存在的问题和隐患,及时排除和解决,遵循1:10:100成本法则(问题在设计阶段解决需要1 元成本,在施工阶段解决需要10 元,在完成阶段解决需要100 元),保障准确测量的有效性。

3.1 设计阶段控制管理

1)能源计量设备的选型

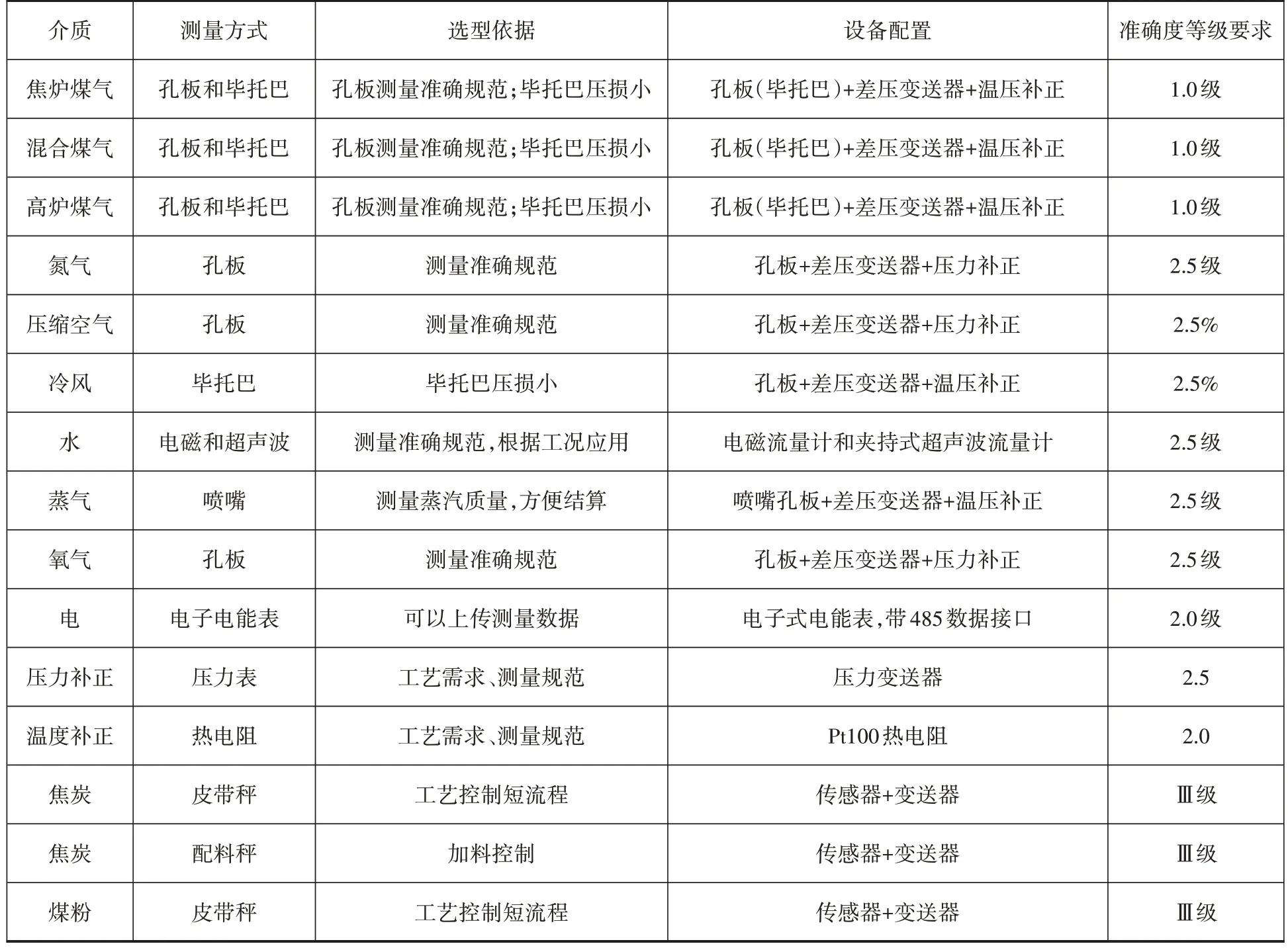

设备选型均按照国家标准规范要求进行设计[1]。具体情况见表1。

表1 选型表

压缩空气、焦炉煤气、氮气流量(带温压补正)检测,选用孔板+差压变送器,压力检测选用压力变送器,温度检测选用Pt100 热电阻;其中鼓风机站区域焦炉煤气流量检测,由于流量变化幅度大,选用插入式流量计+差压变送器。焦炭、煤粉采用动态、静态称量方式。

2)高炉动力能源计量设备的配置见表2

表2 配置表

①受限于安装位置及直管段不足限制,高炉煤气流量(带温压补正)检测,选用插入式流量计+差压变送器。

②蒸汽流量(带温压补正)检测,选用喷嘴+差压变送器,压力检测选用压力变送器,温度检测选用Pt100热电阻。

③水流量检测:

a)新建水系统的流量仪表选用电磁流量计,压力检测选用压力变送器;

b)还建在线管线恢复的流量仪表选用超声波流量计,压力检测选用压力变送器。

④焦炭采用皮带秤、配料秤计量方式。

⑤煤粉采用皮带秤计量方式。

3)工艺需求确认

对工艺需求的确认是非常重要的环节[2]。要全面了解工艺需求,工艺测量的参数,才能对厂际动力计量的设计是否满足工艺需求有全面的掌握。在众多测量系统中,富氧量、冷风流量是非常重要的工艺控制量,对测量要求非常高,直接影响高炉的工艺控制。煤气、蒸汽、氮气、水、电等是高炉生产重要的动力能耗控制量。对此,我们在后续的工作在,重点监督富氧量和冷风量测量系统,其他测量系统按计量要求监督,确认设置点位置。

动力能源(除电)测量系统一次检测部件全部安装在设计预留的安装位置上,安装条件等因素,确认是否满足测量要求。所有能源介质流量、管径参数均按设计要求确认。

物料能源测量,根据工艺控制需求和现场的流程布置条件,进行选型配置。

3.2 能源计量设备在施工中过程的控制管理

1)首检确认

计量器具在安装前进行首检确认,对不合格的产品全部退回,只有合格产品才能安装。

在首检确认中,厂际99 套计量器具,送检40套,全部合格,送检率49.4%,送检合格率100%;对不能首检的器具,采取其他方式进行计量确认。其中14套毕托巴不具备检定条件,认可出厂的临界文丘里音速标准装置检定的测试参数;25 套电磁流量计和2套插入式超声波流量计,在进行安装调试时,采用与标准表比对的方式进行校准确认;称重传感器进行比对测试;对于不能进行校准确认的后期通过其他方式比对。

因为每台测量器具都进行首检确认或其他计量确认,直接保证了计量测量器具的可靠性,并在安装前状态良好。不能首检的在后期进行比对的合格率90%,对不合格的进行整改后再次比对,直到达到合格标准。首检和后期比对保障了能源计量的准确性,减少了安装上线后的故障,提高了工程效率。

2)施工督察

工程施工初始,现场跟踪计量点的安装情况,管道配置情况,核对每个厂际计量点的仪表选型要求、安装位置、前后直管段要求,技术参数的合理性、准确性,计算机运算、数据传输的每个环节进行把关,保证计量设施的安装要求符合设计,满足准确测量的要求。并对复杂的工况,进行实地了解确认,对比设计需求,发现问题,并提出解决方案,保证精准计量。

在施工督察中,会发现许多测量问题,根据不同的问题和现场的实际工况条件及时提出解决方案。[3]主要案例如下:

①高炉区域富氧氧气孔板安装位置错误。错误原因:现场管网实际长度不满足测量需求,严重影响测量准确性。解决方法:经现场勘查,重新定位,变更设计移位安装。

②冷风流量安装位置错误。错误原因:安装位置错误。解决方法:重新选址安装,在管径改变后,及时修正管径参数。

③转供二硅钢生产水超声波流量计选型错误。错误原因:测量精度低,后期维护故障高。解决方法:立即进行纠正设计错误,并在设备采购前落实。

④焦炭皮带秤秤台与机架间隙过小,无链码固定架。解决方法:校正秤架,安装链码固定架。

通过在施工过程中的现场实时督查管理,及时发现问题和隐患。通过现场的勘查,确认工艺测量需求,并及时和项目管理方、设计方、施工方等单位沟通确认,提出解决问题的改进方案,最终保证高炉工程能源计量表安装满足设计和准确测量的要求。

3.3 能源计量设备在调试期间的控制管理

1)跟踪排查发现问题

能源计量设备安装完成后,要在调试的期间,进一步跟踪确认计量设备的运行情况。确认计量一次原件的安装效果,仪表运行情况,测量的参数设置情况,数据传输验证。[4]尤其是高炉在调试期间,会进行动力量试送,计量设备同时做工况调试。对于发现的问题,通过管理协调,现场修正等方式,进行督促确认,保证厂际计量设备在点火前正常运行。

2)发现并完成整改的问题

①煤气测量取压管堵、漏气等。解决方法:更换取压管。

②冷风流量测量值大。原因:设计依据的工艺参数不准确。解决方法:重新设计制作,更换原测量器具。

③多个测量系统数据上线值和现场值不一致。原因:计算公式错误。解决方法:改公式。

④焦炭皮带秤秤台与不稳定,数据漂移。解决方法:垫实秤架支点,减少震动。

通过调试期间对计量设施的细致排查和消缺整改,保证了计量设施的可靠运行和准确计量,为后期高炉顺利点火、投产顺行提供了有效的计量保障。

3.4 能源计量设备在高炉投产运行后的管理

1)运行跟踪

在高炉点火顺利,并达产顺行后,所有的能源计量设备都在运行状态。这一阶段要持续跟踪计量设备运行情况,把实际测量结果进行统计,和理论设计值、工艺控制值进行比对计算,判断计量测量参数的准确性,验证计量设备运行的可靠性。

2)工程验收

计量设备稳定运行后,先进行工程验收。按照设计要求,对计量设备的运行情况、功能效果进行验收,必须符合工艺控制、生产监控、能源管理等管理需求,达到设计要求。

3)计量验收

工程验收结束后,稳定运行一段时间后,测量值符合设计和工艺运行操作的要求,即可以组织进行计量验收。

能源供用双方、施工方、维护方作为计量设备管理的责任主体共同参加,逐套打表确认,记录验收数据,四方签证确认,实施计量验收。对符合要求的计量设备,产权单位负责接收并保存相关资料,同时委托维护单位进行维护。对不符合要求的计量设备,由参与验收的责任单位负责整改,闭环管理直到验收合格。

计量验收在过程上验证了计量设备的准确性,量值传递的溯源性,是对测量数据准确的重要保证。

3.5 计量设备运行后的维护管理

1)确认可靠的维护单位

可靠的维护单位是保证计量设备运行的重要保证。确认合格的维护单位需要对维护单位资质进行验证。首先是维护人员的培训、取证,符合管理要求;其次是配备符合维护要求的现场维护设备,符合量值传递的法制性要求;最后对维护单位的管理进行计量相关方确认。最终确认符合要求的维护单位。

2)定期管理监督

根据量值运行情况每月都到现场进行管理监督,抽检能源计量设施运行状态;检查上岗人员培训、持证;检查维护工具量值的溯源情况;保证计量设施、维护人员、维护器具都受控管理。

3)保障能源管控

在高炉投产后,能源计量数据都参与到高炉本体控制和区域能源管控管理中。准确的能源计量数据实时体现高炉运行生产状态,又是区域调配好高炉煤气的依据,合理管控能源,降低消耗。准确的能源计量数据不仅是高炉本体的运行生产的可靠保障,同时为能源调配、能耗分析、降本增效、合理用能提供基础的数据依据。

4 结论

高炉能源计量设备的全过程管理,是通过对计量设备的设计选型、施工监督、验收整改、维保使用进行全生命周期的控制管理,保障了计量设备的良好运行,计量数据的准确测量,并用计量数据作为高炉操作、能源调配管控依据,用数据体现能源流向,有效实现“绿色发展 智慧制造”的理念,是高炉运行中的基础管理,对于减少高炉能源消耗、保护环境、降低成本、增加效益具有十分重要的意义。